專利背景

2011年前的電子產品趨向於高密度小體積化,因此多層PCB具有很好的市場前景。多層PCB板多有陰陽板,其內層製作工藝複雜、品質隱患較大,採用常規的生產工藝很容易造成產品不良率高,尤其是銅厚難以精確,導致生產成本增加。

發明內容

專利目的

《多層PCB板的製備方法》提供一種改進的多層PCB板及其製作方法。

製備方法

《多層PCB板的製備方法》包括步驟:根據所述多層PCB板的層數提供多張芯板,位於外側的芯板的朝外的一面的初始銅厚大於目標銅厚;對所述多張芯板進行退膜處理;對退膜處理後的多張芯板進行氧化處理;使用銅箔對經氧化處理後的多張芯板進行壓合處理;以及使用蝕刻液對壓合後的多張芯板進行微蝕刻減薄銅處理,使位於外側的芯板的朝外的一面的銅厚等於目標銅厚。其中所述蝕刻液的配方為140~160克/升的二價銅離子,3.65~10.95克/升的氯化氫,比重為1200~1400克/升。

在優選的實施例中,蝕刻時的上壓力為2.0千克/平方米,下壓力為1.7千克/平方米。

在優選的實施例中,所述初始銅厚約為目標銅厚的3倍。

在優選的實施例中,蝕刻溫度約為50±2攝氏度。

在優選的實施例中,在微蝕刻減薄銅處理步驟中採用了蝕刻機,該蝕刻機包括行轆;在微蝕刻減薄銅處理步驟中,採用蝕刻液對PCB板進行微蝕處理預定時間後,使用多塊光板以約4.0米/分~6.8米/分的傳送速度將蝕刻機行轆上的蝕刻液帶掉。

在優選的實施例中,所述根據所述多層PCB板的層數提供多張芯板的步驟中,位於外側的兩塊芯板的朝外的一面的板邊開有工具孔,其餘部分覆蓋著銅箔。

在優選的實施例中,在對退膜處理後的多張芯板進行氧化處理之前,還要對退膜處理後的多張芯板進行光學檢查。

在優選的實施例中,在使用銅箔對經氧化處理後的多張芯板進行壓合處理之前,先使用清潔轆清潔芯板表面粘結的粉塵。

在優選的實施例中,所述多層PCB板包括三張雙面芯板,位於外側的兩塊芯板的朝外的一面的初始銅厚均為1OZ,目標銅厚為1/3OZ。

在優選的實施例中,所述多層PCB板的製備方法還包括對經微蝕刻減薄銅處理的多張芯板進行磨板和鑽孔處理的步驟。

改善效果

《多層PCB板的製備方法》方法通過對微蝕刻減薄銅的工藝參數進行了最佳化調整,使產品最終減銅可做到很精確,使內層生產順暢,降低報廢率,節省了生產成本。

技術領域

《多層PCB板的製備方法》涉及PCB(printedcircuitboard,印刷電路板)板,特別是涉及一種多層PCB板的製備方法。

權利要求

1.一種多層PCB板的製備方法,其特徵在於,包括步驟:根據所述多層PCB板的層數提供多張芯板,位於外側的芯板的朝外的一面的初始銅厚大於目標銅厚;對所述多張芯板進行退膜處理;對退膜處理後的多張芯板進行氧化處理;使用銅箔對經氧化處理後的多張芯板進行壓合處理;以及使用蝕刻液對壓合後的多張芯板進行微蝕刻減薄銅處理,使位於外側的芯板的朝外的一面的銅厚等於或略大於目標銅厚,其中所述蝕刻液的配方為140~160克/升的二價銅離子,3.65~10.95克/升的氯化氫,比重為1200~1400克/升。

2.根據權利要求1所述的多層PCB板的製備方法,其特徵在於,蝕刻時的上壓力為2.0千克/平方米,下壓力為1.7千克/平方米。

3.根據權利要求2所述的多層PCB板的製備方法,其特徵在於,所述初始銅厚為目標銅厚的3倍。

4.根據權利要求3所述的多層PCB板的製備方法,其特徵在於,蝕刻溫度為50±2攝氏度。

5.根據權利要求1所述的多層PCB板的製備方法,其特徵在於,在微蝕刻減薄銅處理步驟中採用了蝕刻機,該蝕刻機包括行轆;在微蝕刻減薄銅處理步驟中,採用蝕刻液對PCB板進行微蝕處理預定時間後,使用多塊光板以4.0米/分~6.8米/分的傳送速度將蝕刻機行轆上的蝕刻液帶掉。

6.根據權利要求5所述的多層PCB板的製備方法,其特徵在於,所述根據所述多層PCB板的層數提供多張芯板的步驟中,位於外側的兩塊芯板的朝外的一面的板邊開有工具孔,其餘部分覆蓋著銅箔。

7.根據權利要求6所述的多層PCB板的製備方法,其特徵在於,在對退膜處理後的多張芯板進行氧化處理之前,還要對退膜處理後的多張芯板進行光學檢查。8.根據權利要求7所述的多層PCB板的製備方法,其特徵在於,在使用銅箔對經氧化處理後的多張芯板進行壓合處理之前,先使用清潔轆清潔芯板表面粘結的粉塵。

9.根據權利要求8所述的多層PCB板的製備方法,其特徵在於,包括三張雙面芯板,位於外側的兩塊芯板的朝外的一面的初始銅厚均為1OZ,目標銅厚為1/3OZ。

10.根據權利要求9所述的多層PCB板的製備方法,其特徵在於,還包括對經微蝕刻減薄銅處理的三張雙面芯板進行磨板和鑽孔處理的步驟。

實施方式

下面將以製作六層PCB板為例對《多層PCB板的製備方法》多層PCB板的製備方法作進一步詳細描述。

為方便描述,該六層PCB板的外層記為L1和L6層,中間層記為L2、L3、L4和L5層。其中內層L2、L5層的目標銅厚為1OZ(盎司,1oz=28.35克),L3、L4層的目標銅厚為0.5OZ。外層L1、L6層的目標銅厚為1/3OZ。

該六層PCB板的製備方法包括:

設計和製作三張雙面芯板:第一芯板、第二芯板和第三芯板。其中第一芯板的上下兩面分別作為L1層和L2層,第二芯板的上下兩面分別作為L3層和L4層,第三芯板的上下兩面分別作為L5層和L6層。L1和L2層的初始銅厚均為1OZ,L3和L4層的初始銅厚均為1.5OZ,L5和L6層的初始銅厚均為1OZ。即外層L1和L6層的初始銅厚約為目標銅厚的3倍。其他實施例中,外層初始銅厚可為其目標銅厚的2倍或3倍以上。

在製作L1和L6層時,除其板邊的工具孔外,其餘地方保持全銅。

對這三張芯板進行退膜處理。該實施例中,將設計好的電路圖用光刻機印成膠片得到菲林圖形,然後將一層對特定光譜敏感而發生化學反應的感光、抗蝕性膜層覆蓋在芯板表面,讓該膜層經過紫外光的照射產生交聯聚合反應,使菲林圖形複製在芯板表面上。然後,用Na2CO3(碳酸鈉)藥水將芯板上未曝光固化的銅面部分顯像出來,用酸性蝕刻藥水將已露出的銅層蝕刻掉,再退去線路上曝光的膜層形成了內層線路圖形。

對退膜處理後的三張芯板進行常規AOI(auto米atedopticalinspection,自動光學檢查)掃描,確認無誤後對芯板進行氧化處理。該實施例中,採用棕化法。

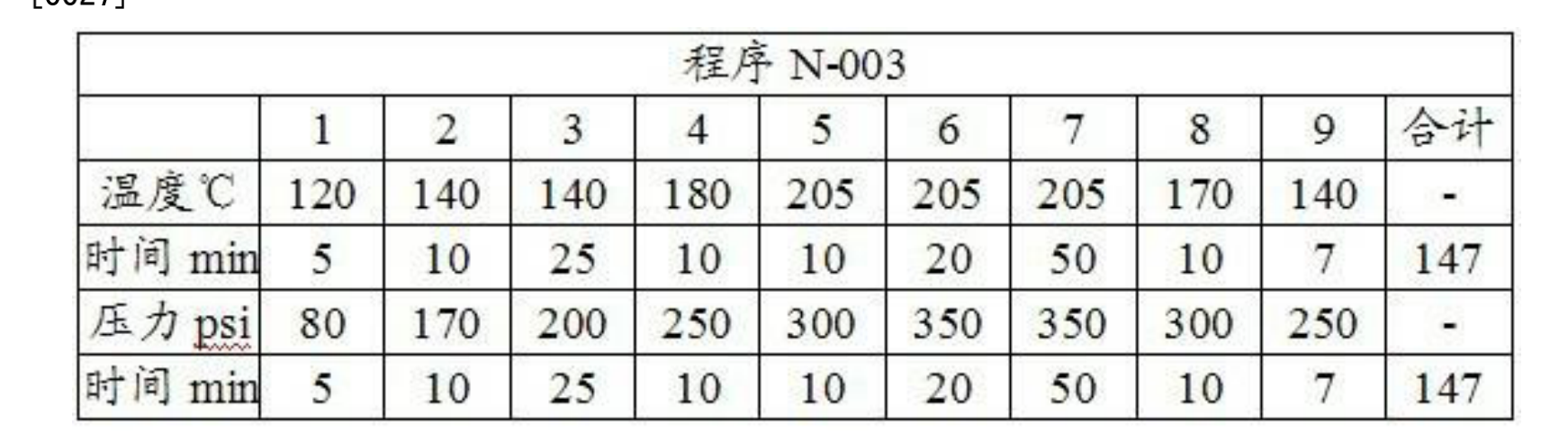

使用銅箔對經氧化處理後的三張芯板進行熱壓合處理。具體方法是將銅箔的粗糙面緊貼鋼板、光滑面與實際壓合板相貼將半固化片夾在芯板之間,可有效防止多餘的PP膠流到鋼板上而產生不必要的返工損失。壓合處理後,L1和L6為外層,L2、L3、L4和L5為內層。壓合時可採用常規3程式,參數如下表所示。

在壓合處理前先使用清潔轆清潔芯板表面所粘的粉塵,例如PP粉,防止壓合後板面殘膠及板凹現象的產生。

使用蝕刻液對壓合處理後的六層PCB板進行微蝕刻減薄銅處理,使外層L1和L6層的銅厚等於或略大於目標銅厚1/3OZ。該實施例中,蝕刻液採用酸性氯化銅蝕刻液,其配方為140~160克/升的二價銅離子,3.65~10.95克/升的氯化氫,比重為1200~1400克/升。蝕刻溫度約為50±2攝氏度。蝕刻壓力為:上壓力2.0千克/平方米,下壓力1.7千克/平方米。

蝕刻過程可由現有常用的蝕刻機實現。在採用蝕刻液對PCB板進行微蝕處理預定時間(例如15秒)後,使用多塊光板以約4.0米/分~6.8米/分的傳送速度將蝕刻機行轆上的蝕刻液帶掉,可有效保證銅厚的均勻性。

在完成微蝕刻減薄銅處理後,對該6層PCB板進行常規的機器磨板、鑽孔及後工序生產,在此不再贅述。

採用《多層PCB板的製備方法》方法製備六層PCB板,操作方便穩定性更好,製得的六層PCB板經QA測量內層銅厚L2、L5層為1OZ,L3、L4層為HOZ,外層底銅L1、L6層為1/3OZ,銅厚偏差可控制在±8%以內,在業內屬於非常精確。下表是實驗所測量數據。

綜上,《多層PCB板的製備方法》的製備方法通過改變內層排版結構設計並對微蝕刻減薄銅的工藝參數進行了最佳化調整,最終減銅後可以滿足1/3OZ的銅厚要求,實際減銅後可以做到為11微米~13微米之間,在大批量生產中證實《多層PCB板的製備方法》方法使內層生產順暢,產品優良率提高,報廢減少13%,生產成本低廉。

以上所述實施例僅表達了《多層PCB板的製備方法》的幾種實施方式,其描述較為具體和詳細,但並不能因此而理解為對《多層PCB板的製備方法》專利範圍的限制。應當指出的是,對於本領域的普通技術人員來說,在不脫離《多層PCB板的製備方法》構思的前提下,還可以做出若干變形和改進,這些都屬於《多層PCB板的製備方法》的保護範圍。因此,《多層PCB板的製備方法》專利的保護範圍應以所附權利要求為準。

榮譽表彰

2020年7月14日,《多層PCB板的製備方法》獲得第二十一屆中國專利優秀獎。