《一種內置有源器件PCB板製作方法》是惠州市金百澤電路科技有限公司、深圳市金百澤電子科技股份有限公司、西安金百澤電路科技有限公司於2015年11月13日申請的專利,該專利的公布號為CN105472886A,授權公布日為2016年4月6日,發明人是林映生、林啟恆、武守坤、陳春、衛鋒、劉曉玲。

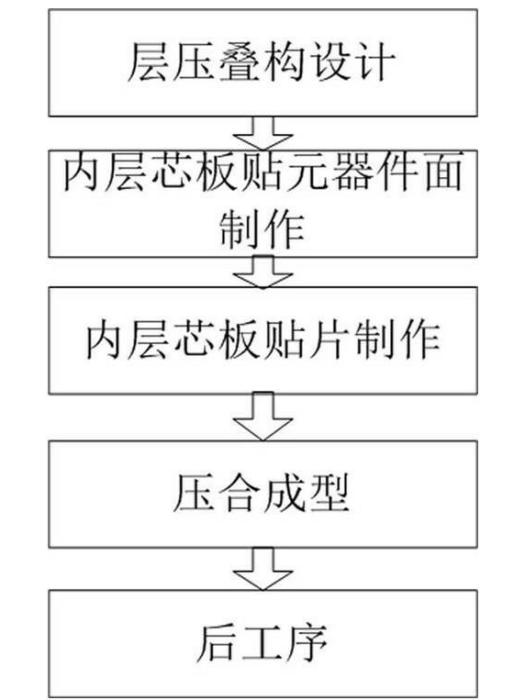

《一種內置有源器件PCB板製作方法》包括層壓疊構設計、內層芯板貼元器件面製作、內層芯板貼片製作、壓合成型和後工序等步驟。該發明的內置有源器件PCB板製作方法具有產品可靠性高、加工精度高、品質穩定性好和實用性強的特點。

2020年7月14日,《一種內置有源器件PCB板製作方法》獲得第二十一屆中國專利獎優秀獎。

(概述圖為《一種內置有源器件PCB板製作方法》摘要附圖)

基本介紹

- 中文名:一種內置有源器件PCB板製作方法

- 申請人:惠州市金百澤電路科技有限公司、深圳市金百澤電子科技股份有限公司、西安金百澤電路科技有限公司

- 申請日:2015年11月13日

- 申請號:2015107744591

- 公布號:CN105472886A

- 公布日:2016年4月6日

- 發明人:林映生、林啟恆、武守坤、陳春、衛鋒、劉曉玲

- 地址:廣東省惠州市大亞灣區響水河龍山六路

- Int. Cl.:H05K1/18(2006.01)I、H05K3/34(2006.01)I

- 代理機構:深圳市千納專利代理有限公司

- 代理人:童海霓、劉彥

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

2015年前,為解決傳統PCB板板面小,無法滿足越來越多的元器件貼片需求,以及傳統PCB貼片後,元器件外置,彼此間形成電磁干擾,容易受到外部因素損傷元器件造成報廢的問題,出現了內置器件技術,能有效解決上述問題。

內置有源器件PCB能很好的滿足PCB向輕、薄、小的發展趨勢,但是該技術對設備、製作工藝要求極高,工藝難點多,國內一直都還處在初期試驗以及樣板加工生產階段,很少廠家能將該技術套用於實際批量生產中。業內的加工方法大多均按以下工藝加工:內層圖形製作→內層焊盤錫膏印刷→內層焊盤貼元器件→清洗內層板面→層壓→正常多層板製作,該工藝流程無法有效控制薄板貼片的精準度以及層壓的可靠性,直接影響到元件可靠性以及PCB板本身的可靠性。

採用傳統的加工方法容易出現的問題有:內層芯板由於厚度小,在SMT製作過程中發生彎曲、震動,嚴重影響器件貼片精度;貼片後的板面出現表面污染,導致與半固化片結合力差,容易分層爆板;半固化片開窗設計不良導致開窗過小器件無法鑲嵌在PP槽孔中間,形成凸起不良、器件損壞的情況,開窗過大導致流膠無法填滿、形成空洞裂縫的問題,影響產品的品質,增大了企業的製作風險。

發明內容

專利目的

《一種內置有源器件PCB板製作方法》的目的是提供一種內置有源器件PCB板製作方法,具有產品可靠性高、加工精度高、品質穩定性好和實用性強的特點。

技術方案

《一種內置有源器件PCB板製作方法》包括以下步驟:

第一步、層壓疊構設計,採用對稱型設計,通過控制半固化片厚度避免壓合過程對有源器件的損壞,通過在有源器件頂部放置沒銑槽的半固化片進行阻隔避免另一面線路圖形接觸,通過治具輔助SMT、漲縮補償保證內層芯板貼片後與其他層進行總壓後各層的漲縮回歸到1:1的比例。層壓疊構採用對稱型設計,有利於PCB板壓合後應力的釋放,避免形成板翹;通過控制半固化片厚度保證在層壓過程中零器件不會因高溫高壓變形失效,避免了壓合過程損壞器件而影響產品可靠性;通過漲縮補償保證總壓後PCB板的各層間對準度。

第二步、內層芯板貼元器件面製作,按常規工藝流程進行內層芯板開料、線路製作、AOI檢測,檢測通過後轉至貼片生產;使用常規PCB板真空壓機進行壓合,最佳化貼元器件內層芯板清潔及棕化流程,有效確保壓合品質。

第三步、內層芯板貼片製作:分別對內層晶片進行內層芯板清潔、貼片準備和貼片;

第四步、壓合成型,分別通過內層芯板清潔處理、棕化處理、半固化片開窗設計及製作,然後把內置有源器件PCB產品壓合成型;

第五步、後工序處理,按常規線路板工藝流程進行後續製作,最終得到內置有源器件PCB板。

進一步地,第一步所述半固化片厚度為半固化片開窗厚度,所述半固化片開窗厚度比緣器件厚度、錫膏厚度之和大0.02~0.04毫米。

進一步地,第一步所述治具輔助SMT的步驟為:使用環氧墊板輔助貼片作業,選用0.8-1.2毫米的環氧墊板,裁成與芯板相同尺寸,對環氧墊板進行磨刷整平,再鑽孔,貼片時,使用鉚釘將元器件面芯板與墊板固定,邊緣可使用耐高溫膠布貼上,後續正常進行貼片工作。

進一步地,第一步所述漲縮補償根據內層芯板厚度分別給內置有源器件PCB按照以下規律進行經向和緯向49"漲縮補償:

內層芯板厚度為0.06毫米,漲縮補償分別是經向為1.0005,緯向49"為1.005;

內層芯板厚度為0.08~0.19毫米,漲縮補償分別是經向為1.0003,緯向49"為1.002;

內層芯板厚度為0.20~0.29毫米,漲縮補償分別是經向為1.0003,緯向49"為1.001;

內層芯板厚度為0.30~0.50毫米,漲縮補償分別是經向為1.0002,緯向49"為1.001。

進一步地,第三步所述內層芯板貼片製作包括以下步驟:

內層芯板清潔,使用化學清洗將線路焊盤清潔乾淨後隔白紙,轉移到SMT車間。芯板貼片準備,如果貼元器件面芯板厚度≥0.5毫米,則可以直接貼片;如果貼元器件面芯板厚度<0.5毫米,需使用環氧墊板輔助貼片作業,選用0.8-1.2毫米的環氧墊板,裁成與芯板相同尺寸,對環氧墊板進行磨刷整平,再鑽孔,貼片時,使用鉚釘將元器件面芯板與墊板固定,邊緣可使用耐高溫膠布貼上,後續正常進行貼片工作;貼片,按正常SMT流程進行製作,錫膏印刷、貼片、回流焊、檢驗。

進一步地,第四步所述壓合成型包括以下步驟:

貼元器件芯板清潔處理:使用無鉛清潔貼片用錫膏物料,貼片後使用超音波水洗、熱水洗等進行PCB板清潔,並使用離子污染儀器檢測板面離子污染程度。為保證層壓的可靠性,需對貼片後的板面清潔度進行管控,避免因層壓進雜物而導致板材的可靠性以及電氣性能,使用無鉛清潔貼片用錫膏物料,貼片後使用超音波水洗、熱水洗等進行PCB板清潔,並使用離子污染儀器檢測板面離子污染程度,合格後轉移至層壓。

棕化處理:貼元器件芯板壓合前需進行棕化處理,棕化後需進行烘烤,避免所貼元器件下面藏水分影響PCB產品的最終可靠性能,烘烤參數為:120℃、60分鐘;半固化片開窗設計及製作。

進一步地,第一步所述半固化片為高含膠量半固化片,有利於器件周圍填膠充分,避免空洞裂縫而影響產品可靠性。

進一步地,第四步所述半固化片開窗設計及製作包括半固化片開窗設計和半固化片製作:

所述半固化片開窗設計包括以下步驟:首先將貼片層焊盤連線線路去除,只留下器件焊盤;然後根據器件貼片圖,將相同器件的兩個焊盤連線成為一體;接著根據貼片器件的封裝尺寸將連線在在一起的兩個焊盤進行內縮得到器件尺寸圖形,內縮需根據器件封裝尺寸及焊盤大小精確計算得到,否則會導致開窗尺寸不符、開窗偏移,內縮尺寸根據圓的直徑決定,內縮尺寸控制在2-4mil,有利於避免表面器件兩端開窗尺寸過大流膠無法填滿的問題;接著以器件短邊中心為圓心畫圓,將圓心水平向內內縮;接著將圓水平平鋪,保持一定的間距,左右兩側圓的圓心均與器件短邊保持一定的距離,將圓形轉換成鑽孔檔案,完成半固化片開窗設計過程;半固化片製作過程:根據板股票開窗設計所得的鑽孔檔案按槽孔製作,對半固化片進行鑽槽孔製作,將鑽槽孔後的半固化片對位疊板,得到疊板圖,元器件與半固化片周圍的輕微空洞會被半固化片流膠填滿,有效避免空洞裂縫而影響產品可靠性;為確保半固化片開窗精度及品質,鑽槽孔需上下加0.5毫米厚度的環氧墊板,PP疊層厚度需控制≤1.2毫米,得到最終的半固化片。

有益效果

第一、產品可靠性高,通過層壓疊構設計及零器件厚度控制保證在層壓過程中零器件不會因高溫高壓變形失效,大大避免壓合過程損壞器件而影響產品可靠性;對貼片後的板面清潔度進行處理,避免因層壓進雜物而導致板材的可靠性以及電氣性能,也可以進一步保證層壓的可靠性;

第二、加工精度高,治具輔助SMT和漲縮補償使得板厚<0.5毫米的芯板能有效進行貼片工藝,增強薄板支撐力,避免了製作過程中薄板彎曲、震動影響器件貼片精度;

第三、品質穩定性好,半固化片開窗補償設計避免開窗過小器件無法鑲嵌在PP槽孔中間、形成凸起不良的情況,也解決了開窗過大導致流膠無法填滿、形成空洞裂縫的問題,提升了產品品質的穩定性。

第四、實用性強,半固化片開窗補償設計避免開窗過小器件無法鑲嵌在PP槽孔中間、形成凸起不良的情況,也解決了開窗過大導致流膠無法填滿、形成空洞裂縫的問題,方便進行加工生產套用。

附圖說明

附圖1為《一種內置有源器件PCB板製作方法》的工藝流程圖。

附圖1

技術領域

《一種內置有源器件PCB板製作方法》涉及PCB電路板製作領域,具體為一種內置有源器件PCB板製作方法。

權利要求

1.《一種內置有源器件PCB板製作方法》其特徵在於包括以下步驟:

第一步、層壓疊構設計,採用對稱型設計,通過控制半固化片厚度避免壓合過程對有源器件的損壞,通過在有源器件頂部放置沒銑槽的半固化片進行阻隔避免另一面線路圖形接觸,通過治具輔助SMT、漲縮補償保證內層芯板貼片後與其他層進行總壓後各層的漲縮回歸到1:1的比例;

第二步、內層芯板貼元器件面製作,按常規工藝流程進行內層芯板開料、線路製作、AOI檢測,檢測通過後轉至貼片生產;

第三步、內層芯板貼片製作:分別對內層晶片進行內層芯板清潔、貼片準備和貼片;

第四步、壓合成型,分別通過內層芯板清潔處理、棕化處理、半固化片開窗設計及製作,然後把內置有源器件PCB產品壓合成型;

第五步、後工序處理,按常規線路板工藝流程進行後續製作,最終得到內置有源器件PCB板。

2.根據權利要求1所述的內置有源器件PCB板製作方法,其特徵在於:第一步所述半固化片厚度為半固化片開窗厚度,所述半固化片開窗厚度比緣器件厚度、錫膏厚度之和大0.02~0.04毫米。

3.根據權利要求1或2所述的內置有源器件PCB板製作方法,其特徵在於:第一步所述漲縮補償根據內層芯板厚度分別給內置有源器件PCB按照以下規律進行經向和緯向49"漲縮補償:

內層芯板厚度為0.06毫米,漲縮補償分別是經向為1.0005,緯向49"為1.005;

內層芯板厚度為0.08~0.19毫米,漲縮補償分別是經向為1.0003,緯向49"為1.002;

內層芯板厚度為0.20~0.29毫米,漲縮補償分別是經向為1.0003,緯向49"為1.001;

內層芯板厚度為0.30~0.50毫米,漲縮補償分別是經向為1.0002,緯向49"為1.001。

4.根據權利要求3所述內置有源器件PCB板製作方法,其特徵在於:第一步所述治具輔助SMT的步驟為:使用環氧墊板輔助貼片作業,選用0.8-1.2毫米的環氧墊板,裁成與芯板相同尺寸,對環氧墊板進行磨刷整平,再鑽孔,貼片時,使用鉚釘將元器件面芯板與墊板固定,邊緣可使用耐高溫膠布貼上。

5.根據權利要求4所述內置有源器件PCB板製作方法,其特徵在於:第三步所述內層芯板貼片製作包括以下步驟:

內層芯板清潔,使用化學清洗將線路焊盤清潔乾淨後隔白紙,轉移到SMT車間;芯板貼片準備,如果貼元器件面芯板厚度≥0.5毫米,則可以直接貼片;如果貼元器件面芯板厚度<0.5毫米,需使用環氧墊板輔助貼片作業,選用0.8-1.2毫米的環氧墊板,裁成與芯板相同尺寸,對環氧墊板進行磨刷整平,再鑽孔,貼片時,使用鉚釘將元器件面芯板與墊板固定,邊緣可使用耐高溫膠布貼上,後續正常進行貼片工作;貼片,按正常SMT流程進行製作,錫膏印刷、貼片、回流焊、檢驗。

6.根據權利要求5所述的內置有源器件PCB板製作方法,其特徵在於:第四步所述壓合成型包括以下步驟:

貼元器件芯板清潔處理:使用無鉛清潔貼片用錫膏物料,貼片後使用超音波水洗、熱水洗等進行PCB板清潔,並使用離子污染儀器檢測板面離子污染程度;棕化處理:貼元器件芯板壓合前需進行棕化處理,棕化後需進行烘烤,避免所貼元器件下面藏水分影響PCB產品的最終可靠性能,烘烤參數為:120℃、60分鐘;半固化片開窗設計及製作。

7.根據權利要求6所述的內置有源器件PCB板製作方法,其特徵在於:第一步所述半固化片為高含膠量半固化片。

8.根據權利要求7所述的內置有源器件PCB板製作方法,其特徵在於:第四步所述半固化片開窗設計及製作包括半固化片開窗設計和半固化片製作:所述半固化片開窗設計包括以下步驟:首先將貼片層焊盤連線線路去除,只留下器件焊盤;然後根據器件貼片圖,將相同器件的兩個焊盤連線成為一體;接著根據貼片器件的封裝尺寸將連線在在一起的兩個焊盤進行內縮得到器件尺寸圖形;接著以器件短邊中心為圓心畫圓,將圓心水平向內內縮;接著將圓水平平鋪,保持一定的間距,左右兩側圓的圓心均與器件短邊保持一定的距離,將圓形轉換成鑽孔檔案,完成半固化片開窗設計過程;半固化片製作過程:根據板股票開窗設計所得的鑽孔檔案按槽孔製作,對半固化片進行鑽槽孔製作,將鑽槽孔後的半固化片對位疊板,得到疊板圖,元器件與半固化片周圍的輕微空洞會被半固化片流膠填滿,得到最終的半固化片。

實施方式

如圖1所示,《一種內置有源器件PCB板製作方法》包括以下步驟:

第一步、層壓疊構設計,採用對稱型設計,通過控制半固化片厚度避免壓合過程對有源器件的損壞,通過在有源器件頂部放置沒銑槽的半固化片進行阻隔避免另一面線路圖形接觸,通過治具輔助SMT、治具漲縮補償保證內層芯板貼片後與其他層進行總壓後各層的漲縮回歸到1:1的比例;所述半固化片為高含膠量半固化片;所述半固化片厚度為半固化片開窗厚度,所述半固化片開窗厚度比緣器件厚度、錫膏厚度之和大0.02~0.04毫米。

在第一步中,所述治具輔助SMT的步驟為:使用環氧墊板輔助貼片作業,選用0.8-1.2毫米的環氧墊板,裁成與芯板相同尺寸,對環氧墊板進行磨刷整平,再鑽孔,貼片時,使用鉚釘將元器件面芯板與墊板固定,邊緣可使用耐高溫膠布貼上,後續正常進行貼片工作

在第一步中,所述漲縮補償根據內層芯板厚度分別給內置有源器件PCB按照以下規律進行經向和緯向49"漲縮補償:

內層芯板厚度為0.06毫米,漲縮補償分別是經向為1.0005,緯向49"為1.005;

內層芯板厚度為0.08~0.19毫米,漲縮補償分別是經向為1.0003,緯向49"為1.002;

內層芯板厚度為0.20~0.29毫米,漲縮補償分別是經向為1.0003,緯向49"為1.001;

內層芯板厚度為0.30~0.50毫米,漲縮補償分別是經向為1.0002,緯向49"為1.001。

第二步、內層芯板貼元器件面製作,按常規工藝流程進行內層芯板開料、線路製作、AOI檢測,檢測通過後轉至貼片生產。

第三步、內層芯板貼片製作:分別對內層晶片進行內層芯板清潔、貼片準備和貼片,具體包括以下步驟:

內層芯板清潔,使用化學清洗將線路焊盤清潔乾淨後隔白紙,轉移到SMT車間;芯板貼片準備,如果貼元器件面芯板厚度≥0.5毫米,則可以直接貼片;如果貼元器件面芯板厚度<0.5毫米,需使用環氧墊板輔助貼片作業,選用0.8-1.2毫米的環氧墊板,裁成與芯板相同尺寸,對環氧墊板進行磨刷整平,再鑽孔,貼片時,使用鉚釘將元器件面芯板與墊板固定,邊緣可使用耐高溫膠布貼上,後續正常進行貼片工作;貼片,按正常SMT流程進行製作,錫膏印刷、貼片、回流焊、檢驗。

第四步、壓合成型,分別通過內層芯板清潔處理、棕化處理、半固化片開窗設計及製作,然後把內置有源器件PCB產品壓合成型,具體包括以下步驟:

貼元器件芯板清潔處理:使用無鉛清潔貼片用錫膏物料,貼片後使用超音波水洗、熱水洗等進行PCB板清潔,並使用離子污染儀器檢測板面離子污染程度;棕化處理:貼元器件芯板壓合前需進行棕化處理,棕化後需進行烘烤,避免所貼元器件下面藏水分影響PCB產品的最終可靠性能,烘烤參數為:120℃、60分鐘;半固化片開窗設計及製作,具體包括包括半固化片開窗設計和半固化片製作。

所述半固化片開窗設計包括以下步驟:首先將貼片層焊盤連線線路去除,只留下器件焊盤;然後根據器件貼片圖,將相同器件的兩個焊盤連線成為一體;接著根據貼片器件的封裝尺寸將連線在在一起的兩個焊盤進行內縮得到器件尺寸圖形;接著以器件短邊中心為圓心畫圓,將圓心水平向內內縮;接著將圓水平平鋪,保持一定的間距,左右兩側圓的圓心均與器件短邊保持一定的距離,將圓形轉換成鑽孔檔案,完成半固化片開窗設計過程;半固化片製作過程:根據板股票開窗設計所得的鑽孔檔案按槽孔製作,對半固化片進行鑽槽孔製作,將鑽槽孔後的半固化片對位疊板,得到疊板圖,元器件與半固化片周圍的輕微空洞會被半固化片流膠填滿,得到最終的半固化片。