發展起源,特性,分類,尼龍的改性,發明,性能,物理性能,改性,新品種,增強尼龍,單體澆鑄,芳香族類,無定形類,套用,PAM,APAM,CPAM,用途,製備,非離子,產品特性,套用,兩性離子,背景,潛在市場,缺陷不足,

發展起源 聚醯胺塑膠是在聚酞胺纖維基礎上發展起來的,是最早出現能夠承受負荷的熱塑性塑膠,也是五大通用工程塑膠中產量最大、品種最多、用途最廣的品種。PA是歷史悠久、用途廣泛的

通用工程塑膠 ,2000年世界工程塑膠市場分配為PA 35%、PC 32%、POM 11%、PBT 10%、PPO 3%、PET 2%、UHMWPE 2%,高性能工程塑膠(PPS、LCP、PEEK、PEI、PESU、PVDF、其它含

氟塑膠 等)2%。由於PC市場需求增長快,其市場占有份額已經超過PA。

從性能和價格綜合考慮,PA6和PA66的市場用量仍占PA總量的90%左右,居主導地位,2001年世界PA66的消費量為74萬噸,略高於PA6的68萬噸。歐洲消費結構為PA6占50%,PA66占40%,PA11、PA12和其它均聚、共聚PA占10%,美國PA66用量超過其它品種,日本則PA6消費居首位,為52%,PA66占38%,PA11和PA12占5%,PA46和半芳香族PA占5%。PA工程塑膠以

注射成型 為主,注塑製品占PA製品的90%左右,PA6與PA66的成型加工工藝不盡相同,PA66基本都採用注塑加工,占95%,擠出成型僅占5%;PA6的注塑製品占70%,擠出成型占30%。

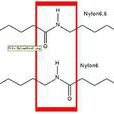

聚醯胺 聚醯胺樹脂,英文名稱為polyamide,簡稱PA。俗稱尼龍(Nylon),為五大工程塑膠中產量最大、品種最多、用途最廣的品種。尼龍中的主要品種是尼龍6和尼龍66,占絕對主導地位,尼龍6為聚己內醯胺,而尼龍66為聚己二醯己二胺,尼龍66比尼龍6要硬12%;其次是尼龍11,尼龍12,尼龍610,尼龍612,另外還有尼龍1010、尼龍46、尼龍7、尼龍9、尼龍13,新品種有尼龍6I、尼龍9T和特殊尼龍MXD6(阻隔性樹脂)等,尼龍的改性品種數量繁多,如增強尼龍、單體澆鑄尼龍(MC尼龍)、反應注射成型(RIM)尼龍、芳香族尼龍、透明尼龍、高抗沖(超韌)尼龍、電鍍尼龍、導電尼龍、阻燃尼龍,尼龍與其他聚合物共混物和合金等,滿足不同特殊要求,廣泛用作金屬,木材等傳統材料代用品。

特性 尼龍作為大用量的

工程塑膠 ,廣泛用於機械、汽車、電器、紡織器材、化工設備、航空、冶金等領域。

成為各行業中不可缺少的結構材料,其主要特點如下:

1.優良的力學性能。尼龍的機械強度高,韌性好。

2.自潤性、耐摩擦性好。尼龍具有很好的自潤性,摩擦係數小,從而,作為傳動部件其使用壽命長。

3.優良的

耐熱 性。如尼龍46等高結晶性尼龍的熱變形溫度很高,可在150℃下長期期使用。PA66經過

玻璃纖維 增強以後,其熱變形溫度達到250℃以上。

4.優異的電

絕緣 性能。尼龍的體積電阻很高,耐擊穿電壓高,是優良的電氣、電器絕緣材料。

5.優良的耐氣候性。

6.吸水性。尼龍吸水性大,飽和水可達到3%以上。在一定程度影響製件的尺寸穩定性。

分類 主要品種有尼龍6、尼龍66、尼龍11、尼龍12、尼龍610、尼龍612、尼龍46、尼龍1010等。其中尼龍6、尼龍66產量最大,約占尼龍產量的90%以上。尼龍11、尼龍12具有突出的低溫韌性;尼龍46具有優異的耐熱性而得到迅速發展,尼龍1010是以蓖麻油為原料生產的我國特有的品種。

由於各種尼龍的化學結構不同,其性能也有差異,但它們具有共同的特性:尼龍的分子之間可以形成氫鍵,使結構易,發生結晶化 而且,分子之間互相作用力較大,賦予尼龍以

高熔點 和力學性;由於醯胺基是親水基團,吸水性較大。在尼龍的化學結構中還存在亞甲基和芳基,使尼龍具有一定柔順或剛性。尼龍中的亞甲 酸氨基的比例越大,分子中氫鍵數越少,分子間力越小,柔性增加,吸水性越小。因此,尼龍工程塑膠一般都具有良好力學性能、電性能,耐熱性和韌性,還具有優良的耐油性、耐磨性、自潤滑性、耐化學品性和成型加工性。

尼龍的改性 由於PA強極性的特點,吸濕性強,尺寸穩定性差,但可以通過改性來改善。

1) 玻璃纖維增強PA

在PA加入30%的玻璃纖維,PA的力學性能、尺寸穩定性、耐熱性、耐老化性能有明顯提高,耐疲勞強度是未增強前的2.5倍。玻璃纖維增強PA的成型工藝與未增強時大致相同,但因流動較增強前差,所以注射壓力和注射速度要適當提高,機筒溫度提高10-40℃。由於玻纖在注塑過程中會沿流動方向取向,引起力學性能和收縮率在取向方向上增強,導致製品變形翹曲,因此,

模具設計 時,澆口的位置、形狀要合理,工藝上可以提高模具的溫度,製品取出後放入熱水中讓其緩慢冷卻。另外,加入玻纖的比例越大,其對注塑機的塑化元件的磨損越大,最好是採用雙金屬螺桿和機筒。

2) 阻燃PA

由於在PA中加入了

阻燃劑 ,大部分阻燃劑在高溫下易分解,釋放出酸性物質,對金屬具有腐蝕作用,因此,塑化元件(螺桿、過膠頭、過膠圈、過膠墊圈、法蘭等)需鍍硬鉻處理。在工藝方面,儘量控制機筒溫度不能過高,注射速度不能太快,以避免因膠料溫度過高而分解引起製品變色和力學性能下降。

3) 透明PA

具有良好的

拉伸 強度、耐衝擊強度、剛性、耐磨性、耐化學性、表面硬度等性能,透光率高,與光學玻璃相近,加工溫度為300--315 ℃,成型加工時,需嚴格控制機筒溫度,熔體溫度太高會因降解而導致製品變色,溫度太低會因塑化不良而影響製品的透明度。模具溫度儘量取低些,模具溫度高會因結晶而使製品的透明度降低。

4) 耐候PA

在PA中加入了碳黑等吸收紫外線的

助劑 ,這些對PA的自潤滑性和對金屬的磨損大大增強,成型加工時會影響下料和磨損機件。因此,需要採用進料能力強及耐磨性高的螺桿、機筒、過膠頭、過膠圈、過膠墊圈組合。

發明 在日常生活中聚醯胺製品比比皆是,但是知道它歷史的人就很少了。聚醯胺是世界上首先研製出的一種

合成纖維 。

卡羅瑟斯 1896年4月27出生於美國洛瓦的

伯靈頓 。他開始受教育的是在得梅因公立學校,1914年從北方中學畢業。卡羅瑟斯的父親在得梅因商學院任教,後來擔任過該院的副院長。受他父親的影響卡羅瑟斯18歲時進入該院學習會計,他對這一專業並不感興趣,倒是很喜歡化學等自然科學,因此,一年以後轉入一所規模較小的學院學習化學。1920年獲

理學學士學位 。1921年在

伊利諾伊大學 取得碩士學位,後來在南邊柯他大學任教,講授分析化學和物理化學。1923年又回到伊利諾伊大學攻讀有機化學專業的哲學博士學位。在導師羅傑·亞當斯(Roger Adams,1889-1971)教授的指導下,完成了關於鉑黑催化氫化的論文,初步顯露了他的才華,獲得博士學位後隨即留校工作。1926年到

哈佛大學 教授有機化學。由於

卡羅瑟斯 性格內向,他認為搞科學研究更能發揮自己的聰明才智,於是1928年受聘來到了杜邦公司。卡羅瑟斯來到杜邦公司的時候,正值國際上對德國有機化學家

斯陶丁格 (Hermann Staudinger,1881~1965) 提出的高分子理論展開了激烈的爭論,卡羅瑟斯讚揚並支持斯陶丁格的觀點,決心通過實驗來證實這一理論的正確性,因此他把對高分子的探索作為有機化學部的主要研究方向。一開始卡羅瑟斯選擇了二元醇與二元羧酸的反應,想通過這一被人熟知的反應來了解

有機分子 的結構及其性質間的關係。在進行縮聚反應的實驗中,得到了

分子量 約為5000的

聚酯 分子。為了進一步提高聚合度,卡羅瑟斯改進了高真空蒸餾器並嚴格控制反應的配比,使反應進行得很完全,在不到兩年的時間裡使聚合物的分子量達到10000~20000。

聚醯胺 1930年卡羅瑟斯用

乙二醇 和癸二酸縮合製取聚酯,在實驗中卡羅瑟斯的同事

希爾 在從反應器中取出熔融的聚酯時發現了一種有趣的現象:這種熔融的聚合物能像棉花糖那樣抽出絲來,而且這種纖維狀的細絲即使冷卻後還能繼續拉伸,拉伸長度可以達到原來的幾倍,經過冷拉伸後纖維的強度和彈性大大增加。這種從未有過的現象使他們預感到這種特性可能具有重大的套用價值,有可能用熔融的聚合物來紡制纖維。他們隨後又對一系列的聚酯化合物進行了深入的研究。由於當時所研究的聚酯都是脂肪酸和脂肪醇的聚合物,具有易

水解 、熔點低(<100℃)、易溶解在

有機溶劑 中等缺點,卡羅瑟斯因此得出了聚酯不具備製取合成纖維的錯誤結論,最終放棄了對聚酯的研究。順便指出,就在卡羅瑟斯放棄了這一研究以後,英國的溫費爾德T.R.Whinfield,1901-1966)在汲取這些研究成果的基礎上,改用芳香族羧酸(對苯二甲酸)與二元醇進行縮聚反應,1940年合成了聚酯纖維-滌綸,這對卡羅瑟斯不能不說是一件很遺憾的事情。

為了合成出高熔點、高性能的聚合物,卡羅瑟斯和他的同事們將注意力轉到二元胺與二元羧酸的縮聚反應上,幾年的時間裡卡羅瑟斯和他的同事們從二元胺和二元酸的不同聚合反應中製備出了多種聚醯胺,然而這此物質的性能並不太理想。1935年初卡羅瑟斯決定用戊二胺和癸二酸合成聚醯胺(即聚醯胺510),實驗結果表明,這種聚醯胺拉制的纖維其強度和彈性超過了蠶絲,而且不易吸水,很難溶,不足之處是熔點較低,所用原料價格很高,還不適宜於商品生產。緊接著卡羅瑟斯又選擇了己二胺和己二酸進行縮聚反應,終於在1935年2月28 日合成出聚醯胺66。這種聚合物不溶於普通溶劑,具有263℃的高熔點,由於在結構和性質上更接近天然絲,拉制的纖維具有絲的外觀和光澤,其耐磨性和強度超過當時任何一種纖維,而且原料價格也比較便宜,杜邦公司決定進行商品生產開發。

要將實驗室的成果變成商品、一是要解決原料的工業來源;二是要進行熔體絲紡過程中的輸送、計量、卷繞等生產技術及設備的開發。生產聚醯胺66所需的原料-己二酸和己二胺當時僅供實驗室作試劑用,必須開發生產大批量、價格適宜的己二酸和己二胺,杜邦公司選擇豐富的苯酚進行開發實驗,到1936年在

西維吉尼亞 的一家所屬化工廠採用新催化技術,用廉價的苯酚大量生產出己二酸,隨後又發明了用己二酸生產己二胺的新工藝.杜邦公司首創了熔體絲紡新技術,將聚酚胺66加熱融化,經過濾後再吸入泵中,通過

關鍵部件 (噴絲頭)噴成細絲,噴出的細絲經空氣冷卻後牽伸、定型。1938年7月完成中試,首次生產出

聚醯胺纖維 .同月用聚醯胺66作牙刷毛的牙刷開始投放市場。10月27日

杜邦公司 正式宣布世界上第一種合成纖維正式誕生了,並將聚酚胺66這種合成纖維命名為聚醯胺(nylon),這個詞後來在英語中變成了

聚醯胺類 合成纖維的通用商品名稱。杜邦公司從

高聚物 的基礎研究開始歷時11年,耗投2200萬美元,有230名專家參加了有關的工作,終於在1939年底實現了工業化生產。遺憾的是尼龍的發明人卡羅瑟斯沒能看到聚醯胺的實際套用。由於卡羅瑟斯一向精神抑鬱,有一個念頭使他無法擺脫,總認為作為一個科學家自己是一個失敗者,加之1936年他喜愛的孿生姐姐去世,使他的心情更加沉重,這位在聚合物化學領域作出了傑出貢獻的化學家,於1937年4月29日在美國費城一家飯店的房間裡飲用了摻有氰化鉀的檸檬汁而自殺身亡。為了紀念卡羅瑟斯的功績,1946年杜邦公司將烏米爾特工廠的聚醯胺研究室改名為卡羅瑟斯研究室。

聚醯胺的合成奠定了

合成纖維工業 的基礎,聚醯胺的出現使

紡織品 的面貌煥然一新。用這種纖維織成的聚醯胺絲襪既透明又比絲襪耐穿,1939年10目24日杜邦在總部所在地公開銷售聚醯胺絲長襪時引起轟動,被視為珍奇之物爭相搶購,混亂的局面迫使治安機關出動警察來維持秩序。人們曾用"象蛛絲一樣細,象鋼絲一樣強,象絹絲一樣美"的詞句來讚譽這種纖維。到1940年5月聚醯胺纖維織品的銷售遍及美國各地。從第二次世界大戰爆發直到1945年,聚醯胺工業被轉向制降落傘、飛機輪胎帘子布、軍服等軍工產品。由於聚醯胺的特性和廣泛的用途,第二次世界大戰後發展非常迅速,聚醯胺的各種產品從絲襪、衣著到地毯,

漁網 等,以難以計數的方式出現。最初十年間產量增加25倍,1964年占合成纖維的一半以上,至今聚醯胺纖維的產量雖說總產量已不如聚酯纖維多,但仍是三大合成纖維之一。

聚醯胺的發明從沒有明確的套用目的的基礎研究開始,最終卻導致產生了改變人們生活面貌的尼龍產品,成為企業辦基礎科學研究非常成功的典型。它使人們認識到與技術相比科學要走在前頭,與生產相比技術要走在前頭;沒有科學研究,沒有技術成果,新產品的開發是不可能的。此後,企業從事或資助的基礎科研在世界範圍內如雨後春筍般地出現,使基礎科研的成果得以更迅速地轉化為生產力。

聚醯胺的合成是高分子化學發展的一個重要里程碑。杜邦公司開展這項研究以前,國際上對高分子鏈狀結構理論的激烈爭論主要是缺乏明晰的毫無疑義的實驗事實的支持。當時對縮聚反應研究得還很少,得到的縮聚物並不完滿。卡羅瑟斯採用了遠遠超過進行有機合成一般規程的方法,他在進行高分子縮聚反應時,對反應物的配比要求很嚴格,相差不超過1%.縮聚反應的程度相當徹底,超過99.5%,從而合成出分子量高達兩萬左右的聚合物。卡羅瑟斯的研究表明,聚合物是一種真正的大分子,可以通過已知的有機反應獲得,其縮聚反應的每個分子都含有兩個或兩個以上的活性基團,這些基團通過共價鍵互相連線,而不是靠一種不確定的力將

小分子 簡單聚集到一起,從而揭示了縮聚反應的規律。卡羅瑟斯通過對聚合反應的研究把

高分子 化合物大體上分為兩類:一類是由縮聚反應得到的縮合高分子;另一類是由加聚反應得到的加成高分子。卡羅瑟斯的助手

弗洛里 (Paul J. Flory, 1910~1986)總結了聚醯胺等一系列縮聚反應,1939年提出了縮聚反應中所有功能團都具有相同的活性的基本原理,並提出縮聚反應動力學和分子量與縮聚反應程度之間的定量關係。後來又研究了

高分子溶液 的統計力學和高分子模型、構象的統計力學,1974獲得了

諾貝爾化學獎 。聚醯胺的合成有力地證明了高分子的存在,使人們對斯陶丁格的理論深信不移,從此高分子化學才真正建立起來。

性能 尼龍為

韌性 角狀半透明或乳白色結晶性樹脂,作為工程塑膠的尼龍分子量一般為1.5-3萬尼龍具有很高的

機械強度 ,軟化點高,耐熱,磨擦係數低,耐磨損,自潤滑性,吸震性和消音性,耐油,耐弱酸,耐鹼和一般溶劑,電絕緣性好,有自熄性,無毒,無臭,耐候性好,染色性差。缺點是

吸水性 大,影響尺寸穩定性和電性能,纖維增強可降低樹脂吸水率,使其能在高溫、高濕下工作。尼龍與

玻璃纖維 親合性十分良好。

尼龍中尼龍66的硬度、剛性最高,但韌性最差。PA66熔點280℃左右,各廠家有所不同,在449~499℃時會發生自燃。

物理性能 尼龍的外觀為透明或不透明乳白或淡黃的粒料,表觀角質、堅硬製品表面有光澤。尼龍的密度(結晶相密度、非晶性密度和一般成型加工製品的密度)是不一樣的。尼龍6、尼龍6fi的密度較高,隨著分子中亞甲基的含量增加和醯胺鍵(-NHCO一)的含量降低,尼龍的結晶度降低,密度也隨之降低。尼龍是一類半結晶性工程塑膠,存在著結晶區和非結晶區。結晶晶區所占的比例叫結晶度。結晶度對尼龍的熱性能影響較大。

改性 由於尼龍具有很多的特性,因此,在汽車、電氣設備、機械部構:、交通器材、紡織、造紙機械等方面得到廣泛套用。

隨著汽車的小型化、電子電氣設備的高性能化、機械設備輕量化的進程加快,對尼龍的需求將更高更大。特別是尼龍作為結構性材料,對其強度、耐熱性、耐寒性等方面提出了很高的要求。尼龍的固有缺點也是限制其套用的重要因素,特別是對於PA6、PA66兩大品種來說,與PA46、PAl2等品種比具有很強的價格優勢,雖某些性能不能滿足相關行業發展的要求。因此,必須針對某一套用領域,通過改性,提高其某些性能,來擴大其套用領域。主要在以下幾方面進行改性。

①改善尼龍的吸水性,提高製品的尺寸穩定性。

②提高尼龍的阻燃性,以適應電子、電氣、通訊等行業的要求。

③提高尼龍的機械強度,以達到金屬材料的強度,取代金屬

④提高尼龍的抗

低溫性能 ,增強其對耐環境應變的能力。

⑤提高尼龍的耐磨性,以適應耐磨要求高的場合。

⑥提高尼龍的抗靜電性,以適應礦山及其機械套用的要求。

⑦提高尼龍的耐熱性,以適應如汽車發動機等耐高溫條件的領域。

⑧降低尼龍的成本,提高產品競爭力。

總之,通過上述改進,實現尼龍

複合材料 的高性能化與功能化,進而促進相關行業產品向高性能、高質量方向發展。

改性PA產品的最新發展

前面提到,玻璃纖維增強PA在20世紀50年代就有研究,但形成產業化是20世紀70年代,自1976年美國杜邦公司開發出超韌PA66後,各國大公司紛紛開發新的改性PA產品,美國、西歐、日本、荷蘭、義大利等大力開發增強PA、阻燃PA、填充PA,大量的改性PA投放市場。

20世紀80年代,相容劑技術開發成功,推動了PA合金的發展,世界各國相繼開發出PA/PE、PA/PP、PA/ABS、PA/PC、PA/PBT、PA/PET、PA/PPO、PA/PPS、PA/I.CP(

液晶高分子 )、PA/PA等上千種合金,廣泛用於汽車、機車、電子、電氣械、紡織、體育用品、辦公用品、家電部件等行業。

20世紀90年代,改性尼龍新品種不斷增加,這個時期改性尼龍走向商品化,形成了新的產業,並得到了迅速發展,20世紀90年代末,世界尼龍合金產量達110萬噸/年。

在產品開發方面,主要以高性能尼龍PPO/PA6,PPS/PA66、增韌尼龍、納米尼龍、無鹵阻燃尼龍為主導方向;在套用方面,汽車部件、電器部件開發取得了重大進展,如汽車進氣歧管用高流動改性尼龍已經商品化,這種結構複雜的部件的塑膠化,除在套用方面具有重大意義外,更重要的是延長了部件的壽命,促進了工程塑膠加工技術的發展。

改性尼龍發展的趨勢

尼龍作為工程塑膠中最大最重要的品種,具有很強的生命力,主要在於它改性後實現高性能化,其次是汽車、電器、通訊、電子、機械等產業自身對產品高性能的要求越來越強烈,相關產業的飛速發展,促進了工程塑膠高性能化的進程,改性尼龍未來發展趨勢如下。

①高強度高剛性尼龍的市場需求量越來越大,新的

增強材料 如無機晶須增強、

碳纖維 增強PA將成為重要的品種,主要是用於汽車發動機部件,機械部件以及航空設備部件。

②尼龍合金化將成為改性工程塑膠發展的主流。尼龍合金化是實現尼龍高性能的重要途徑,也是製造尼龍專用料、提高尼龍性能的主要手段。通過摻混其他高聚物,來改善尼龍的吸水性,提高製品的尺寸穩定性,以及

低溫脆性 、耐熱性和耐磨性。從而,適用車種不同要求的用途。

③納米尼龍的製造技術與套用將得到迅速發展。納米尼龍的優點在於其熱性能、力學性能、阻燃性、阻隔性比純尼龍高,而製造成本與普通尼龍相當。因而,具有很大的競爭力。

④用於電子、電氣、電器的阻燃尼龍與日俱增,綠色化阻燃尼龍越來越受到市場的重視。

⑤抗靜電、

導電 尼龍以及磁性尼龍將成為電子設備、礦山機械、紡織機械的首選材料。

⑥加工助劑的研究與套用,將推動改性尼龍的功能化、高性能化的進程。

⑦綜合技術的套用,產品的精細化是推動其產業發展的動力。

新品種

增強尼龍 在聚醯胺中混入各種纖維狀材料

單體澆鑄 特點:⑴分子量高⑵工藝簡單,產品形狀多樣

⑶可制大型機械部件⑷吸水率低

芳香族類 在主鏈中引入苯環結構產品耐高溫,耐輻射,耐腐蝕

無定形類 無定形透明尼龍

透光率高,尺寸穩定性好

套用 伴隨石油化學工業和其他工業的發展,為尼龍工程塑膠的發展,提供了豐富、價廉的原料和廣闊的市場。

尼龍主要用於汽車工業、電氣電子工業、交通運輸業、機械製造工業、電線電纜通訊業、薄膜及日常用品。

用於汽車工業的尼龍約占尼龍總消費量的1/3。主要是利用尼龍樹臘密度小和優是的綜合性能,以適應汽

車輕量節能的要求。特別是利用它的機械強度較好、耐磨、耐油、自潤滑等特點,製造各種軸承、齒輪、

滑輪、輸油管、儲油器、耐油墊片,保護罩、支撐架、車輪罩蓋、導流板、風扇、空氣過濾器外殼、散熱

器水室、制動管、發動機罩、車門把手等。相關簡介

PAM 聚丙烯醯胺 中文發音:jù bǐng xī xīan ān英文名稱:Polyacrylamide 簡 稱:PAM 聚丙烯醯胺為水溶性

高分子聚合物 ,不溶於大多數有機溶劑,具有良好的絮凝性,可以降低液體之間的摩擦阻力,按離子特性分可分為非離子、陰離子、陽離子和兩性型四種類型。

APAM 陰離子聚丙烯醯胺

陰離子聚丙烯醯胺 (APAM)產品描述:陰離子聚丙烯醯胺(APAM)外觀為白色粉粒,分子量從600萬到2500萬水溶解性好,能以任意比例溶解於水且不溶於有機溶劑。有效的PH值範圍為7到14,在中性鹼性介質中呈高聚合物電解質的特性,與鹽類電解質敏感,與高價金屬離子能交聯成不溶性凝膠體。

工業廢水處理 :對於懸浮顆粒,較出、濃度高、粒子帶陽電荷,水的PH值為中性或鹼性的污水,鋼鐵廠廢水,電鍍廠廢水,冶金廢水,洗煤廢水等污水處理,效果最好。飲用水處理:我國很多自來水廠的水源來自江河,泥沙及礦物質含量高,比較渾濁,雖經過沉澱過濾,仍不能達到要求,需要投加絮凝劑,投加量是無機絮凝劑的1/50,但效果是無機絮凝劑的幾倍,對於有機物污染嚴重的江河水可採用無機絮凝劑和

陽離子聚丙烯醯胺 配合使用效果更好。澱粉廠及酒精廠的流失澱粉酒糟的回收:很多澱粉廠的廢水內含澱粉很多,現投加

陰離子聚丙烯醯胺 ,使澱粉微粒絮凝沉澱,然後將沉澱物經壓濾機壓濾變成餅狀,可作飼料,酒精廠的酒精也可採用陰離子聚丙烯醯胺脫水,壓濾進行回收。用於河水泥漿沉降。用於造紙乾強劑。

用於造紙助劑、助率劑。在造紙前泵口式儲漿池中加入微量PAM-LB-3陰離子聚丙烯醯胺可使水中填料與細小纖維在網上存留提高20-30%。每噸可節約紙漿20-30kg。

舉例:在洗煤過程中產生大量廢水,直接排放污染環境,必須沉清後循環利用,回收水中煤泥,也很有價值,但靠自然沉降,費時費力,同時水也不清。

另外,陰離子聚丙烯醯胺在制香行業的套用也越來越受歡迎,陰離子聚丙烯醯胺產品特點:具溶解性好,粘度高,韌性強,易燃無(少)煙、燃燒無異味、無毒等特點;產品性能穩定,避免了其它植物膠粉和普通澱粉因產地、時間不同,粘結質量參差不齊,在香業生產時需要反覆調試配方,以免造成產品質量不穩定的現象;香製品外表光潔平整、成型好、不易破碎;尤其是其冷水可糊化性,無需煮糊,將物料直接混和均勻、加水攪拌既可生產,而且加水混合後的物料較長時間放置也不會有物料乾硬無法使用的現象發生,有效地節約了能源和方便了。

生產操作。

使用效果:使用本產品做成的香坯(香製品)外觀平整、無斷裂、無霉斑,抗折力強,產品成色好、烘曬後不褪色,燃點時間足,可燃性好,過鐵齒盤不“斷頭”熄火,有利於蚊香有效成份的揮散率的提高及可減少成品在烘乾過程中的損失,同時,可大大減輕工人的勞動強度、提高工作效率。此外,本品對環境無污染,可滿足綠色環保方面對產品的要求。

經濟效益:使用本產品可減少原料成本5—12%,節約能耗20—30%。

CPAM 陽離子聚丙烯醯胺

陽離子聚丙烯醯胺(

CPAM )產品特性:陽離子聚丙烯醯胺(CPAM)外觀為白色粉粒,離子度從20%到55%水溶解性好,能以任意比例溶解於水且不溶於有機溶劑。呈高聚合物電解質的特性,適用於帶陰電荷及富含有機物的廢水處理。適用於染色、造紙、食品、建築、冶金、選礦、煤粉、油田、水產加工與發酵等行業有機膠體含量較高的廢水處理,特別適用於城市污水、城市污泥、造紙污泥及其它工業污泥的脫水處理。

用途 用於污泥脫水根據污泥性質可選用本產品的相應型號,可有效在污泥進入壓濾之前進行污泥脫水,脫水時,產生絮團大,不粘濾布,壓濾時不散,流泥餅較厚,脫水效率高,泥餅含水率在80%以下。

用於生活污水和有機廢水的處理,本產品在配性或鹼性介質中均呈現陽電性,這樣對污水中懸浮顆粒帶陰電荷的污水進行絮凝沉澱,澄清很有效。如生產糧食酒精廢水,造紙廢水,城市污水處理廠的廢水,啤酒廢水,味素廠廢水,製糖廢水,有機含量高 廢水、飼料廢水,

紡織印染廢水 等,用

陽離子聚丙烯醯胺 要比用陰離子、

非離子聚丙烯醯胺 或無機鹽類效果要高數倍或數十倍,因為這類廢水普遍帶陰電荷。

用於以江河水作水源的自來水的處理絮凝劑,用量少,效果好,成本低,特別是和無機絮凝劑複合使用效果更好,它將成為治長江、黃河及其它流域的自來水廠的高效絮凝劑。

造紙用增強劑及其它助劑。提高填料、顏料等存留率、紙張的強度。

用於油田經學助劑,如粘土防膨劑,油田酸化用稠化劑。

用於紡織上漿劑、漿液性能穩定、落漿少、織物斷頭率低、布面光潔。

聚丙烯醯胺可以套用於各種污水處理(針對生活污水處理使用聚丙烯醯胺一般分為兩個過程,一是高分子電解質與粒子表面的電荷中和;二是高分子電解質的長鏈與粒子架橋形成絮團。絮凝的主要目的是通過加入聚丙烯醯胺使污泥中細小的懸浮顆粒和膠體微粒聚結成較粗大的絮團。隨著絮團的增大,沉降速度逐漸增加。從而可以更好的通過壓濾機壓泥,進而達到環保處理的要求,乾泥外運進行焚燒處理。)PAM為分子量由幾百萬至幾千萬的高分子水溶性有機聚合物,在顆粒間形成更大的絮體及由此產生的巨大表面吸附作用。目前國內的聚丙烯醯胺代表性的高分子聚丙烯醯胺有:非離子型聚丙烯醯胺(簡寫NPAM,分子量800-1500萬)、陰離子型聚丙烯醯胺(簡寫APAM,分子量800-2000萬)、陽離子聚丙烯醯胺(簡寫CPAM,分子量800-1200萬,離子度10%-80%)。用量一般為廢水量的百萬分之一至百萬分之二。因而,國內外在研究和套用方面都進展得很快。聚丙烯醯胺的種類很多,主要是通過人工合成形成的。

製備 首先採用氧化還原反應體系、偶氮化合物和輔助引發劑組成的複合引發體系,以丙烯醯胺(AM)與丙烯醯氧乙基三甲基氯化銨(或DMC,DMAAC)為原料,通過水溶液自由基共聚合,合成陽離子聚丙烯醯胺(CPAM)。在反應器內加入一定量的丙烯醯胺、丙烯醯氧乙基三甲基氯化銨、尿素和去離子水,攪拌均勻後,用2mol/L的H2SO4調節pH至要求值,通入N2鼓泡30min,加入一定量的(NH4)2S2O8、CH3NaO3S.2H2O和偶氮類化合物引發聚合反應,當反應液黏稠時停止通N2,繼續反應2h後得到白色透明膠體,將膠體於60C下乾燥至恆重,粉碎,即得陽離子聚丙烯醯胺絮凝劑。

非離子

產品特性 非離子聚丙烯醯胺

非離子聚丙烯醯胺 系列產品是具有高分子量的低離子度的線性高聚物。由於其具有特殊的基團,便賦予它具有絮凝、分散、增稠、粘結、成膜、凝膠、穩定膠體的作用。污水處理劑:當懸浮性污水顯酸性時,採用非離子聚丙烯醯胺作絮凝劑較為合適。這時PAM起吸附架橋作用,使懸浮的粒子產生絮凝沉澱,達到淨化污水的目的。也可用於自來水的淨化,尤其是和無機絮凝劑配合使用,在水處理中效果最佳。

套用 1、廣泛用於工業廢水處理、對於懸浮顆粒、較粗、濃度高、離子帶陽電荷、水的PH值為中性或鹼性的污水,鋼鐵廠廢水,冶金廢水,洗煤廢水等的污水處理效果最好。

2、用於石油工業、採油、鑽井泥漿、廢泥漿處理、防止水竄、降低摩阻、提高採收率、三次採油得到廣泛運用。

3、用於紡織上漿劑、漿液性能穩定、落漿少、織物斷頭率低、布面光潔。

4、用於造紙工業。一是提高填料、顏料等存留率;二是提高紙張的強度(包括乾強度和濕強度)。另外,還可以提高紙張抗撕性和多孔性,以改進視覺和印刷性能,還用於食品及茶葉包裝紙中。

兩性離子

兩性離子 聚丙烯醯胺是由乙烯醯胺基和乙烯基陽離子單體丙烯醯胺單體,水解共聚而成。分子鏈上既有陽電荷,又有陰電荷的兩性離子不規則聚合物。

背景 為了增強PA同其它材料(包括工程塑膠)的競爭力,擴大套用範圍,提高市場占有份額,從提高製品性能、降低成本和有利於環境這三個方面改進產品晶級的性能,如Du Pont、DSM、Rhodia、東麗公司等樹脂生產廠家都先後推出了快速成型品級,縮短了

成型周期 ,降低了生產成本。採用茂金屬

聚烯烴 如聚烯烴彈性體(POE)增韌改性比用彈性體改性更方便,可調範圍更大。同時能生產阻燃(特別是無鹵阻燃)PA品級的廠家增多,可供用戶選擇的產品也增多。另外,值得提及的是PA·納米複合材料是前產量最大的工業化聚合物系

納米 複合材料,納米粒子填充量小,改性產品的密度幾乎與基礎晶級相同,其優越性是顯而易見的。

工業家和諮詢家普遍對PA工程塑膠的未來市場持樂觀態度,有的認為2000~2005年其用量將以年均7%的速度遞增”’,也有報導預計2001—2006年間世界PA工程塑膠市場的年均增長率為5%-6%”l。亞洲地區生產能力的占有份額將有所提高。PA工程塑膠市場套用的熱點和未來

潛在市場 為:

潛在市場 ⑴汽車發動機吸氣歧管汽車廠為降低生產成本,要求採用一體化部件,選用高性能材料和簡化設計。製作PA吸氣歧管可使製品輕量化,降低成本40%-50%,並有減振效果。歐洲汽車廠套用PA吸氣歧管走在前列,預計美國和其它地區會很快跟上。

聚醯胺 ⑵耐熱性(特別是焊接耐熱性)晶級將在

電器工業 上套用十分活躍,無鹵膽燃PA的開發和套用將受到人們的更大關注。

⑶以PA6為中心的食品包裝膜該產品套用前景看好,雙向拉伸(BO)PA

薄膜 具有良好的抗穿刺性、對氧和二氧化碳的阻隔性及耐蒸煮性,用作共擠出多層膜的芯膜,可延長食品的

保質期 ,需求量會穩步增長,並從最初開發、套用的日本擴大到其它國家和地區。

缺陷不足 缺陷

原因

解決方法

填充不足

注射壓力不足 注射速度慢 熔料溫度低 排氣不良 澆口過小 過膠圈磨損 提高注射壓力 提高注射速度 提高機筒溫度, 在未填滿的部位加排氣孔 擴大澆口尺寸或縮短澆口流道的距離 檢查過膠圈的磨損程度,更換 表面無光澤

增加熔膠量,提高注射壓力 提高機筒溫度,提高注射速度 提高模具溫度 充分排氣 變 色

降低機筒溫度、螺桿轉速、背壓 降低注射速度和注射壓力 擴大澆口尺寸 開設或增加排氣孔、槽 銀 紋

加強幹燥,加長乾燥時間或採用真空乾燥 降低機筒溫度、螺桿轉速 降低注射速度和注射壓力 檢查材料中有無雜質 適當增加背壓 熔合紋

提高注射壓力、速度、機筒溫度、模具溫度 更改澆口位置,使熔合紋出現在不受負荷或不顯著的部位;開設冷料井,使熔合紋處的冷料排出 翹 曲

調整模具的溫度控制,使其冷卻均勻 產品的設計儘量使其壁厚均勻 降低注射壓力和保壓壓力 降低注射速度 收縮、凹陷

增加熔膠量,提高注射壓力,延長注射時間 充分乾燥材料 製品厚度不要超過7—10MM 降低機筒溫度及模具溫度 內部裂紋

提高模具溫度,製品取出後浸入熱水或放入烘箱中緩慢冷卻 降低注射速度,提高模具溫度 燒焦

脫模困難、頂出破裂

模具的脫模錐度不足,表面光潔度不足 脫模頂針的位置不當或直徑過小 加大脫模錐度,模具表面拋光 增加頂針數量或加大頂針直徑 延長冷卻時間,降低機筒溫度、模具溫度 下料困難或不下料

機筒溫度設定不當 機筒下料口處冷卻不足 螺桿、機筒設計不當 料斗、下料口堵塞 適當提高機筒中段溫度、降低後段溫度 檢查冷卻水管有無堵塞 螺桿的加料段較長、螺槽較深、該處機筒拉槽 檢查材料中有無尺寸較長的再生料、再生料的使用比例過大。

聚醯胺

聚醯胺 聚醯胺

聚醯胺 聚醯胺

聚醯胺