基本介紹

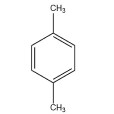

- 中文名:對二甲苯

- 外文名:para-xylene, 1,4-dimethyl-benzene

P-Xylene - 別名:PX

- 化學式:C8H10

- 分子量:106.17

- CAS登錄號:106-42-3

- EINECS登錄號:203-396-5

- 熔點:13.26 ℃

- 沸點:138.50 ℃

- 水溶性:不溶於水

- 密度:0.861 g/cm

- 外觀:無色液體,低溫時成無色片狀或稜柱體結晶

- 閃點:27.2 ℃

- 套用:用於生產絛綸纖維、聚酯容器、塗料、染料等

- 安全性描述:S25

- 危險性符號:R10;R20/21;R38

- 危險性描述:Xn

- UN危險貨物編號:1307

- CN危險貨物編號:33535

簡介,理化性質,套用,市場,2014—2019年我國對二甲苯發展概況,供應方面,需求方面,行情走勢,對二甲苯生產工藝技術,重整油裂解和汽油基化法,甲苯歧化及烷基轉移工藝技術,二甲苯異構化工業技術,甲苯甲醇烷基化法,分離技術,BP結晶分離技術,傳統對二甲苯分離技術,AXENS單塔芳烴分離技術,UOP輕解析劑技術,PX生產工藝危險性分析,原料與產品的危險性,二甲苯精餾過程,異構化反應過程,吸附分離過程,作業過程危險性分析,開車過程,停車過程,日常巡檢,消費現狀,發展前景,發展建議,

簡介

理化性質

對二甲苯,分子式C8H10,相對分子質量106.17,熔點13.2℃ ,沸點138.5℃,常溫下是具有芳香味的無色透明液體;密度 0.861 g/cm。不溶於水,可混溶於乙醇、乙醚、氯仿等多數有機溶劑。

套用

對二甲苯是聚酯工業的重要原料,主要用於生產對苯二甲酸(PTA),進而生產聚酯(PEA);其廣泛套用於纖維、膠片、薄膜、樹脂和飲料等食用品包裝的生產。對二甲苯是芳烴產業鏈的基礎化工原料,是二甲苯下屬分離產物鄰、間、對三種同分異構體中用量最大的產品。下游套用中約97%用於生產精對苯二甲酸,剩餘3%主要用於醫藥中間體(DMT)、塗料及其他。

市場

近年來,由於聚酯工業向以中國為代表的亞洲國家轉移,這樣就導致對二甲苯的產能快速增長。2011年我國PX表觀消費量突破千萬噸大關,達到1189萬噸,同比增長21.4% ; 2012年我國PX表觀消費量持續上漲達到1385萬噸;據統計,2017年中國對二甲苯總需求量為2413萬噸,2017年全國產能維持在1383萬噸,自給率為57%,近一半需要通過進口獲得。

2014—2019年我國對二甲苯發展概況

供應方面

近5年中國對二甲苯始終維持供不應求格局,受制於項目投資、原料保障、污染處理、民間阻力等諸多限制,我國對二甲苯供應緩慢增長,2018年並未有新增產能投放,但生產裝置開工率小幅提升,預計2018 年對二甲苯有效產量為10.32百萬噸。2019年將是對二甲苯行業發展的重要時間節點,中國新增產能將實現井噴式增長,對二甲苯供應量有望實現翻番。藉助“十三五規劃”,加以七大煉化基地有利優勢,以產業鏈上下游配套一體化模式為主力軍,實現對二甲苯行業的蓬勃發展。

需求方面

2014-2018年得益於聚酯行業的快速發展,對二甲苯需求呈現快速上漲態勢,並且精對苯二甲酸( PTA) 作為下游主要領域的占比不斷擴大。估計2018年中國PTA企業對對二甲苯需求量為27.77百萬噸,年均增速 15.10% 。因此對二甲苯供應緊俏局面進一步加深,市場缺口擴增到15.63百萬噸,較同期增加了8.26個百分點。步入2019年,PTA將延續以完成產業格局升級最佳化為主要目標,對對二甲苯的需求增速將微幅上漲,因此我國 PX 行業將向“自給自足”的方向邁進一大步。

行情走勢

自2014年原油超供爆發,對二甲苯價格重挫,在2016年到達窪地,價格縮水至800美元/噸,直至2017年受聚酯行業景氣程度提升,供需格局優勢愈發顯現影響,對二甲苯價格迎來復甦行情,2018年對二甲苯實現量價齊飛,截止至2018年11月,對二甲苯成本加運費(CFR)中國均價1065.96美元/噸,同比上漲25. 95%; 利潤創下年內391.51美元/噸高位,為2017年的23倍。預計2019年二季度亞洲對二甲苯裝置集中檢修期會導致價格高位將出現,而大型新增產能投放,將在第一季度末把價格拉到低點。因此2019年對二甲苯將以高位回調整理為主基調,預計均價980美元/t,較2018年下滑5.77% 。

對二甲苯生產工藝技術

全球美國環球油品公司(UOP)和法國Axens公司擁有整套且比較成熟的對二甲苯生產工藝技術,2011年我國擁有了自主智慧財產權的對二甲苯整套生產技術。其中UOP是世界領先的芳烴生產工藝技術供應商,截至2014年,UOP已經為100多套聯合成套裝置和700多套單獨芳烴生產工藝裝置發布了許可。

重整油裂解和汽油基化法

從重整油和裂解加氫汽油中抽提PX是最初主要的生產工藝。其主要的工藝流程為,石腦油催化重整獲得的石油芳烴(混二甲苯),通過多級深冷結晶分離或分子篩模擬移動床吸附分離,將對二甲苯從沸點與之相近的異構體混合物中分離出來。但由於PX需求量的日益增長,用此工藝來生產PX已遠不能滿足需求。為此,人們發現更直接更高效的生產手段是芳烴轉化,即以甲苯和C9芳烴作為原料來增產對二甲苯。

甲苯歧化及烷基轉移工藝技術

甲苯歧化及烷基轉移工藝實質上是芳烴之間的一種相互轉化技術,即甲苯與C9芳烴在分子篩催化劑作用下選擇性轉化成苯和二甲苯。該反應主要包括:甲苯歧化反應和烷基轉移反應。甲苯歧化反應一般是指2個甲苯分子經過歧化反應生成1個苯分子和1個二甲苯分子。烷基轉移反應一般是指1個甲苯分子與1個三甲苯分子在催化劑作用下,生成2個二甲苯分子。

當前,已工業化的甲苯歧化及烷基轉移工藝主要有Arco/IFP公司的Xylene-Plus 工藝,美國UOP公司與日本TORAY公司聯合研發了Tatoray工藝,Mobil公司開發的MSTDP工藝。

二甲苯異構化工業技術

二甲苯異構化工藝技術是以來自催化重整或裂解汽油中基本不含或含少量PX的混合C8芳烴來作為原料,在催化劑作用下發生異構化反應使混合C8芳烴(OX、MX、PX和乙苯)中的對二甲苯濃度達到平衡濃度,從而提高對二甲苯產量,是C8芳烴4種異構體之間的轉化技術。

該技術實現工業化的大概有十幾種,而比較有市場競爭力的則是Mobil公司的MHAL技術、UOP公司的 Isomer技術和Axens公司的Octafining技術。

這三種技術由於將乙苯與二甲苯分離十分困難且不經濟,因此在二甲苯異構化過程中必須將乙苯轉化。根據乙苯轉化途徑的不同,二甲苯異構化的催化劑可分為兩類: ①乙苯轉化為二甲苯型異構化催化劑; ②乙苯脫烷基轉化為苯型異構化催化劑。二甲苯異構化評價C8芳烴異構化催化劑的優劣應從其活性、選擇性和穩定性三個方面來綜合考慮,一種好的異構化催化劑應在二甲苯的損失儘可能少的情況下使反應產物最大限度接近熱力學平衡組成,在維持較高乙苯轉化率的同時,應該使得催化劑具有較好的穩定性。

甲苯甲醇烷基化法

分離技術

BP結晶分離技術

近年來,以結晶器和離心機設備設計製造水平的發展為依託,BP公司採用一次結晶加兩段重漿化工藝代替了兩次結晶加兩次熔融的傳統工藝。 通過結晶-分離-一次重漿化-分離-二次重漿化-分離過程,實現對二甲苯分離。 該技術主要特點有:

(1) 對進入結晶系統的雜質容忍度較高,C9及以上芳烴含量可控制在不大於2.0(m)%,可有效降低二甲苯分餾單元的能耗和設備投資。

(2) 受多元共熔體的平衡限制,對於混合進料中對二甲苯濃度在22%左右時,其單程回收率約65%。其配套異構化單元規模相對較大。

(3) 其核心設備結晶器和離心分離機採用多台並聯方式,可實現單套裝置較大的處理規模。

(4) 工藝流程相對較為簡單,但轉動設備相對較多,用能結構中電耗比例較高。

(5) 採用低溫結晶分離,相對安全性較高,事故排放量較小。

(6) 結晶單元設備可採用立體布置,減小占地面積。

傳統對二甲苯分離技術

對二甲苯分離技術從上個世紀70年代開始工業套用, 其套用最為廣泛的為吸附分離法,並在近40年的套用過程不斷改進。生產裝置主要包含歧化、異構化、二甲苯精餾和吸附分離等四個單元,其中吸附分離單元為核心單元。吸附單元是通過吸附-解吸過程,將對二甲苯與其他三種同分異構體分離出來,得到對二甲苯產品。傳統工藝中該技術均採用雙塔24床層模擬移動床,用對二乙基苯為解析劑。在保證單程高達97%的回收率和99.8%高純產品的同時,具有明顯缺點:(1)對進入吸附分離系統的雜質含量要求較高, 一般要求進料中C9+芳烴的含量不超過500mg/kg;(2)燃料消耗大,能耗高,伴隨著大量的低溫熱需要回收利用;(3)受制於吸附劑性能和設備製造水平,單套裝置處理規模相對較小。

AXENS單塔芳烴分離技術

AXENS在提升單位體積吸附劑的吸附容量的基礎上,開發了單塔吸附分離技術,使吸附分離單元的模擬床層數由24床層變成15床層。 與傳統技術相比,具有明顯優勢:兩台吸附分離塔變為一台塔,投資進一步降低。 同時,單塔操作時可以避免因液壓波動造成對吸附床層的擾動,提高生產穩定性。經初步工程模擬核算:吸附單元投資降低約35%,單位能耗降低約15%。

UOP輕解析劑技術

採用對二乙基苯作為解析劑時,為儘可能減少C9及以上芳烴隨著混合二甲苯進入吸附分離系統對操作造成影響,故對二甲苯精餾塔的操作條件較為苛刻,必須嚴格控制C9及以上芳烴的含量,直接導致二甲苯精餾塔底再沸爐負荷大、能耗高。UOP公司在其上一代吸附分離技術的基礎上,成功開發採用甲苯作為解析劑的吸附分離技術。 該技術主要特點有:

(1)降低進入吸附分離系統的混二甲苯中C9及以上含量。使二甲苯精餾塔底再沸爐負荷大大降低。

(2)因大幅縮小解析劑與工藝介質之間的沸點差,使抽余液和抽出液等塔的熱負荷需求較上一代技術有了較大的增加。

(3)因裝置的熱集成中心由二甲苯精餾塔轉移至抽余液塔,經初步核算,採用輕解析劑技術後芳烴聯合裝置的總能耗降低約15%~20%。

(4)解析劑可由上游抽提裝置提供,不需要單獨外購且可減少解析劑的精餾系統,從而降低了工程建設投資。

該項目生產裝置屬於典型的帶溫、帶壓、部分單元臨氫操作,危險性很高的化工生產裝置,為甲類火災危險性裝置。裝置的工藝特點是:工藝過程複雜、臨氫、操作條件苛刻。生產中使用的原輔化工材料屬於易燃易爆、有毒有害介質。從生產過程中的二甲苯精餾、異構化反應、吸附分離以及輔助生產等各個反應裝置單元來看,在連續化生產過程中各危險區域的危險部位都存在著火災、爆炸以及不同程度的毒性危害和強腐蝕危險。根據同類型裝置事故統計數據表明,其主要事故形態是物料的泄漏與空氣形成的爆炸混合物,造成火災爆炸的惡性事件。

對二甲苯生產工藝是一個在帶溫、帶壓、部分單元臨氫的反應環境中進行的工藝,生產原料包括混合二甲苯和氫氣、產品對二甲苯(PX)等均屬於易燃、易爆的危險化學品,這些物質在與空氣形成爆炸性混合氣體後,遇到點火源即可發生爆炸。

二甲苯精餾過程主要是將混合二甲苯中的二甲苯/乙苯分離出來。二甲苯精餾裝置雖是常規精餾分離操作,但卻是比較高的溫度下對易燃易爆介質進行分餾操作,若操作不當,發生設備故障或泄漏,就會形成火災爆炸事故。

異構化反應壓力0.75~1.43MPa(G),溫度370~420℃。異構化過程為臨氫加壓反應過程,反應壓力和溫度都較高,物料一旦泄漏,就可能引發火災爆炸事故。

氫氣採用離心式氫壓機進行循環使用,氫壓機軸封密封不好,容易發生氫氣泄漏。異構化工藝流程中的加熱爐要把原料和氫氣混合物加熱至反應溫度。該環節若原料泄漏與空氣混合將可能發生著火爆炸。加熱爐使用氣態燃料,如果一次點火失敗後未吹掃爐膛直接二次點火,可能發生爆炸。

吸附分離裝置旋轉閥容易出現物料間的相互滲透、流量控制不均勻等問題,在運轉過程中如果旋轉閥發生故障,則裝置就無法運轉。

吸附塔的操作是裝置的關鍵,在吸附塔內進行對二甲苯的吸附和解吸操作,將抽余液和抽出液分開,一旦泄漏還可能會發生人員中毒事故。且吸附劑價格昂貴,一旦操作不當而中毒失效,會造成較大損失。該類事故已在國內多個企業發生。

(1)異構化反應系統乾燥、烘爐

1)加熱爐在啟動時,需要引入燃料氣引燃,若在進行此項操作之前工作人員未能認真檢查裝置設備的氣密性和做好相應隔離工作,可能會發生瓦斯泄漏以及竄至其它系統設備而引起火災、爆炸事故;

2)燃料氣中含氧量過高,引進的燃料氣中的氧氣含量達到一定值時,可能會在加熱爐內形成爆炸性的混合氣體,容易在引燃時發生爆炸事故;

3)加熱爐點火吹蒸汽時間過短,爐膛內殘留空氣,若空氣的含量到達一定值時,可能形成爆炸性混合氣體,容易在點火時發生爆炸事故;

4)加熱爐在烘爐階段未嚴格按照烘爐曲線進行升溫、降溫,導致升溫過快,會發生耐火材料中的水分迅速蒸發流失而導致爐牆倒塌的事故。

(2)異構化反應催化劑的裝填

1)催化劑裝填的好壞對裝置會生產重要影響,影響其運行情況及運行周期;

2)催化劑裝填時人員可能需要進入反應器工作,如果未按照進入受限空間作業相關要求操作,可能會發生人員窒息等事故;

3)催化劑裝填時未按規定穿戴個人防護用品,可能會發生粉塵危害;催化劑裝填時反應器內落入異物還會砸傷裝填人員。

(3)系統置換

系統置換分為兩個階段,即氮氣置換空氣階段、氫氣置換氮氣階段,氮氣置換空氣不徹底,可能導致系統內的含氧量偏高,在引入氫氣後,將會形成爆炸性的混合氣體而發生危險。

(4)系統氣密

氣密工作的主要目的是查找泄漏點,消除裝置隱患,保證裝置安全運行。未對裝置進行氣密性檢查或檢查不到位,都有可能會導致設備存在泄漏點,在開工運行時發生物料的泄漏,可能導致火災爆炸事故。

(5)其它

1)開工時閥門未恢復至運行狀態,可能會發生安全事故,如循環氫壓機潤滑油閥門關閉來回導致氫壓機磨損破壞、循環水閥門關閉會導致設備超溫超壓、放空管閥門未關閉會導致易燃易爆、有毒有害氣體泄漏;

2)高溫物料泄漏、吹掃蒸汽泄漏、蒸汽管線未採取保溫措施或保溫失效,可能會發生人員燙傷事故;

3)吹掃氮氣泄漏,可能會發生人員窒息事故。

停車過程

(1)系統氮氣置換

裝置反應系統套用氮氣進行置換,使其形成氮氣環境,如果未置換或置換不徹底,系統中存有的氫氣和易燃氣體,會給安全檢修帶來危險。

(2)異構化反應系統卸催化劑

1)使用過的含碳催化劑在空氣中易發生自燃,反應器催化劑是在氮氣環境下進行卸催化劑作業的,卸催化劑裝桶時也應使用氮氣或乾冰保護催化劑;

2)在作業過程中未採取防止窒息的措施,可能會發生人員窒息事故;

3)卸催化劑時未在氮氣環境中進行,催化劑裝桶未採用氮氣或乾冰保護,可能會發生催化劑自燃。

(3)其它

1)退油結束後,異構化系統未進行水溶解、沖洗,導致設備內殘存油硫化亞鐵,會給安全檢修帶來危險;

2)停工後,若與外界裝置連線的物料管線、氮氣管線、蒸汽管線等未加設盲板,工藝電力線路未切斷,都會給安全檢修帶來危險;

3)高溫物料泄漏、吹掃蒸汽泄漏、蒸汽管線未採取保溫措施或保溫失效,可能會發生人員燙傷事故;

4)吹掃氮氣泄漏,可能會發生人員窒息事故。

日常巡檢

(1)異構化臨氫系統未定期進行閉燈檢查,氫氣泄漏可能不會被發現,從而引發更大的安全事故。

(2)巡檢時人員未按要求佩戴個人防護用品,發生事故時會得不到第一時間的自我保護,會導致人員傷亡事故。

(3)生產裝置為框架結構,儲罐等高大設備也有巡檢、作業平台和斜梯等,各平台、欄桿、斜 梯、直 梯 未 按要求設定,人員在高處巡檢時,可能會發生高處墜落傷亡事故。

(4)未按巡檢要求認真檢查,檢查環節不到位,可能會發現不了安全隱患,而錯失採取安全措施的最佳時機。

(5)巡檢人員現場使用非防爆電氣設施、現場使用手機、抽菸等嚴重錯誤行為均可能會引發安全事故。

對二甲苯(PX)的生產過程中涉及很多的易燃易爆危險化學品,相關物料還具有一定的毒性,是一個危險性較大的生產過程。

消費現狀

2012年,世界對二甲苯的消費量為3300.0萬噸,2017年增加到4131.3萬噸,其中北美地區的消費量為191.1萬噸/年,約占世界總消費量的4.63%;中南美地區的消費量為130.9萬噸/年,約占總消費量的3.17%;西歐地區的消費量為107.2萬噸/年,約占總消費量的2.59%;中東歐地區的消費量為57.7 萬噸/年,約占總消費量的 1.40%;中東地區的消費量為82.5萬噸/年,約占總消費量的2.00%;印度次大陸地區的消費量400.4萬噸/年,約占總消費量的9.69%;東北亞地區的消費量為2885.4萬噸/年,約占總消費量的69.87%;東南亞地區的消費量為 276.5萬噸/年,約占總消費量的6.69%。

中國大陸是世界上最大的對二甲苯消費國家,2017的消費量為2384.0萬噸,約占世界總消費量的57.71%;其次是印度,消費量為400.4萬噸/年,約占總消費量的9.69%。再次是韓國,消費量為299.5萬噸/年,約占總消費量的7.25%。

中國大陸是世界上最主要的進口國家,2017年的進口量約占世界總進口量的71.3%;其次是中國台灣,進口量約占總進口量的6.7%。 韓國是世界上最主要的出口國家,2017年的出口量約占世界總出口量的36.7%;其次是日本,出口量約占總出口量的16.0%。

世界對二甲苯約98%用於生產精對苯二甲酸(PTA)或對苯二甲酸二甲酯(DMT),進而生產聚酯,還有約 2%用作溶劑和生產雙對二甲苯(di-paraxy-lene)和除草劑。

發展前景

世界對二甲苯產能仍將不斷增加,新增產能主要集中在東北亞、東南亞及中東地區,其中中國將是未來新增產能的主要推動力。預計2022年世界對二甲苯的生產能力達到6900萬t,而需求量達到5100萬t,產能過剩,尤其是在東北亞地區,產能過剩的矛盾更加突出。東北亞地區的日本、韓國仍將以其對二甲苯產能優勢對中國大陸進口市場產生較大影響。

我國對二甲苯產不足需,所需產品大量進口。國家“十三五”規劃中對二甲苯作為重點發展行業中的焦點產品,明確指出預計至2020年,自給率提高至65% ~ 70% 。對二甲苯作為未來較長時間內國內少數缺口較大的化工產品之一,企業的投資熱情依然較高。

隨著對二甲苯自主智慧財產權技術突破及項目審批權的下放,今後幾年國內將新建或者擴建多套對二甲苯生產裝置,預計到2022年,我國對二甲苯的生產能力超過3200萬t,新增產能大於同期國內淨增需求,對二甲苯供應即將從短缺走向過剩。

發展建議

專家建議,提高裝置開工率,成本競爭力和產業鏈配套是未來競爭的核心。同時,企業需注意風險,新建或者擴建裝置需慎重。隨著國內對二甲苯新增產能集中投放,我國對二甲苯產品的供應格局將發生較大變化,民營企業所占比例將進一步增加,進口量將不斷減少,與國外產品的競爭將逐漸演化為國內產品之間的競爭。加快技術進步,不斷提高裝置的利用率,淘汰落後產能,合理規劃,改善生產環境,研發新工藝,且以上下游配套一體化裝置為建設趨勢,是今後促進我國對二甲苯健康穩步發展的主要方向。