電渣模鑄

為了防止鋼水氧化和過冷以及為了對鋼水進行模渣精煉從而提高鋼錠質量;為了減少鋼錠的縮孔從而提高收得率.最好在模鑄時進行電渣加熱。電渣模鑄也就因此得名。電渣模鑄所用的裝置很簡單。僅僅由一個送電部分和一個鑄造部分組成,送電部分帶有電極移動機構,鑄造部分包括一個放在底盤上的鋼錠模和一個保溫帽。由於熱負荷大多作用在鋼錠的下部,所以鋼錠模可以作成複合式的:下部為水冷的銅壁,上部為鑄鐵的。

在澆注開始之前,把供點火用的鋁熱混合料和鐵屑加在底盤上,料加在電極下和電極之間。讓電極與鐵屑相接觸,然後再加造渣混合料。點火料燃燒產生的熱量,足夠用來在電極端頭之間產生導電熔渣。在電流強度為5~7千安和電壓為50~60伏時,渣池可以在1.5~2小時之內熔化並被加熱到必要的溫度。為了完成電渣模鑄,所需的渣量與鋼錠重量的2.5~3%。在取得了過熱的渣池以後,把電極從鋼錠模內取出。隨後即可把鋼包中的鋼水通過漏斗澆注在渣上。在給鋼錠模充裝鋼水的過程中。過熱的模渣可以很有把握地防止金屬液面氧化和過冷。在澆注結束之後,再把電極插到渣內,對鋼錠的頭部進行電渣加熱,以減少或消除

縮孔。

電渣模鑄既可以採用石墨電極,也可以採用自耗電極。在工業生產中採用電渣模鑄的經驗表明,這種模鑄法在改善鋼錠質量方面效果甚佳。與採用常規的模鑄方法鑄出來的鋼錠相比,含硫量可以減少1/3~1/2,組織密實,表面幾乎沒有缺陷,收得率也大為提高。

電渣半連鑄

半連鑄用的結晶器內的金屬液面不變化因而也就為在整個澆鑄過程中進行電渣加熱提供了方便。在澆鑄大坯時,金屬液面的面積很大,是可以在上方配置電極和澆鋼裝置。渣池是在往結晶器內加鋼水的過程中造成的。為此就要求在澆鑄之前把石墨化電極加在距引錠桿250~300毫米的地方。當電極達到金屬液面時,就會在金屬液面和電極之間產生電弧。於是就可以把熔劑加到電弧區內。然後,電極就可以隨著結晶器中的金屬液面的升高而徐徐升起。當已經造成厚約100毫米的高溫(≥1700℃)熔渣以後即可以開動拉坯機構。從開始往結晶器中加鋼水到啟動拉坯機構需時7.5~8分鐘。拉坯速度為0.15米/分,鋼水溫度約為1600℃,在加熱過程中,電流強度為1.5~1.8千安,電壓為48伏。

電渣澆鑄形式

電渣澆鑄有三種形式:

1、先化渣後澆鋼

先用非自耗電極(一般為石墨電極)在水冷模(又稱結晶器)中化渣,渣溫達到1650~1750℃時,將煉鋼爐中的鋼水注入水冷模中,然後將非自耗電極插入上部渣中通電,利用熔渣產生的電阻熱進行補縮。通入的電能以保證熔渣的過熱溫度達150~200℃為原則。其目的就是強迫液體金屬由底部向上逐漸凝固,獲得趨於軸向結晶的緻密鋼錠。

2、渣鋼同澆

將電弧爐或有襯電渣爐精煉的鋼水和脫氧良好的熔渣一同注入到水冷模中,其餘步驟和第一種形式的操作相同。

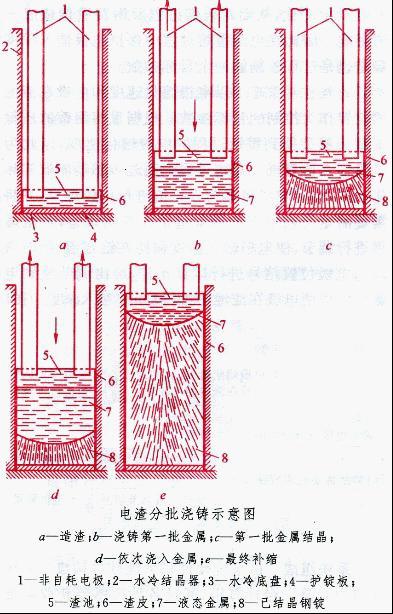

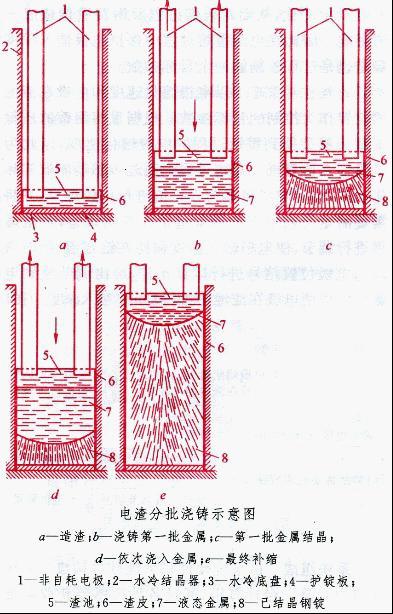

3、分批電渣澆鑄

第1、2兩種形式適合於小錠型,對於大型

鋼錠則使用分批電渣澆鑄。20世紀80年代初烏克蘭巴頓電焊研究所結合電渣重熔鋼錠定向結晶和真空除氣的優點,提出一種分批電渣澆鑄大型優質鍛造鋼錠的方法;將真空處理過的液體金屬澆入已造好渣的用非自耗電極加熱的結晶器內,以能保證液態金屬沿整個錠模斷面保持液態的功率加熱,使鋼水由下而上逐漸凝固,當第一批澆入的液體金屬快凝固完尚剩少量液態金屬時,通過熔渣渣層再澆入第二批液態金屬,像第一批澆入金屬液一樣控制加熱和凝固過程,這樣反覆幾次直至鑄錠充滿整個結晶器。

電渣澆鑄示意圖

電渣澆鑄示意圖每批澆鑄的鋼液量為鋼錠總重的5%~25%,根據熔煉爐的容量大小,可以一爐多批或一爐一批。用小爐子煉鋼水時,裝料與熔煉必須按標準規定嚴格保證各爐成分均一才能獲得成分均勻的分批澆鑄鋼錠。各批液態金屬澆鑄的時間間隔,取決於一個爐子或多個爐子的容量以及加熱電流值的大小,後者必須以能防止熔池表面形成金屬硬殼為原則。實踐表明:採用分批電渣澆鑄可以由小容量的煉鋼爐澆鑄在重量方面實際上幾乎無限制的優質大型鍛造鋼錠。

電渣澆鑄示意圖

電渣澆鑄示意圖