基本介紹

- 中文名:電渣離心澆鑄

- 外文名:centrifugal electroslag casting

- 學科:冶金工程

- 設備:電渣坩堝爐

- 基礎:電渣重熔和離心鑄造

- 新進展:感應電渣離心澆鑄

工藝原理,工藝特點,發展現狀,感應電渣離心澆鑄,動態效應,

工藝原理

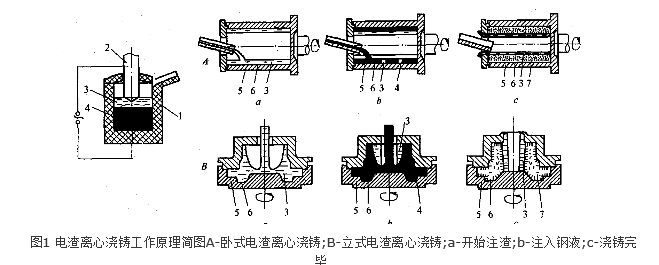

電渣離心澆鑄原理見圖1。在坩堝爐內,自耗電極通過電流在液態渣池中產生的焦耳熱,將自耗電極熔化,熔化的金屬被爐渣精煉並聚集在坩堝爐的底部,當聚集到一定數量後,熔煉過程結束,翻轉坩堝至一定傾斜度,液渣先注入旋轉的鑄模中,在冷模的內表面凝固形成渣殼,以防止鑄件與鑄模粘連,然後,金屬液在其餘液渣的覆蓋下一同澆入旋轉的鑄模中,在離心力的作用下,輕的液渣包裹在熔融金屬自由表面上,直至金屬完全凝固成型。電渣坩堝爐後可配置臥式離心機,也可配製立式離心機。

工藝特點

電渣坩堝爐可以獲得較純淨的鋼水,離心鑄造可以獲得緻密的鑄件,電渣離心澆鑄將二者工藝上的優點有機地結合在一起,其主要特點可歸納為3項:

(1)它擁有電渣坩堝爐熔煉的特長,如對電極尺寸要求不高,可採用儘可能高的熔化速率,利於合金化和調整工藝,可以回收廢舊塊料、碎屑等;由於熔渣的作用,可以獲得比開式煉鋼設備(感應爐、電弧爐等)成分純淨、均勻的鋼液,特別是鋼液脫硫率可達50%~80%。熔煉前後主要合金元素含量幾乎保持不變等。

(2)它不同於普通離心鑄造,坩堝爐熔煉使用的熔渣既是離心鑄造防止鑄件與鑄模粘連的塗料,又是澆注過程防止鋼水二次氧化的保護劑,還是鑄件自由表面防止疏鬆縮孔的保溫劑,整個電渣離心澆鑄過程中,鑄件始終在渣的包裹下凝固成型,因而鑄件的內在質量和表面質量優於同類鋼普通離心鑄件,達到或超過鍛件標準。

(3)電渣離心澆鑄過程的熔化和凝固是分兩個階段進行的,因而鑄件的形狀不受限制,鑄模可為鋼質或鑄鐵質,加工費用比銅模便宜,而且坩堝爐熔煉無需考慮金屬熔池的形狀,熔煉時間短,所以主要技術經濟指標(電耗、效率、成本等)比電渣重熔和電渣熔鑄為優。

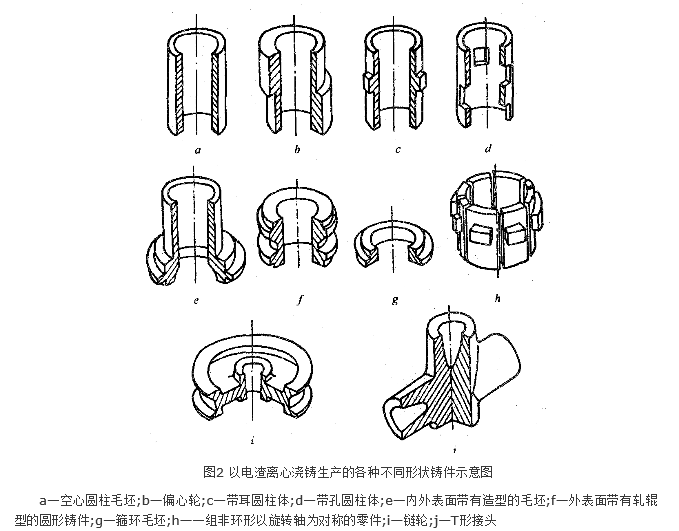

可以說,利用電渣離心澆鑄的方法能夠簡單而高效率地生產各種材質和形狀比較複雜的空心鑄件(圖2)。這些鑄件在外形和尺寸上都接近於使用狀態的零部件,其力學性能和一系列其他性能都優於同類鋼鍛件的技術條件和要求。因此,電渣離心澆鑄以其產品的多樣性,質量的可靠性和較高的經濟效益顯示出強大的生命力,成為電渣冶金向近終成形方向發展的一個重要分枝。

發展現狀

近年來,電渣離心澆鑄技術在淨化鋼液、促進鋼渣分離方法和改變離心鑄件凝固組織等方面取得了新的進展。

感應電渣離心澆鑄

電渣離心澆鑄中,合金和熔渣通常是同時澆入旋轉的鑄模中,由於熔煉用熔渣在冶煉過程中成分會有變化,其熔點變高,黏度變大,在澆鑄過程中不能保證在較短的時間內鋼渣完全分離,部分熔渣可能殘留於鋼中成為夾雜,因此,熔煉用熔渣直接與合金一同注入旋轉鑄模容易造成鑄件缺陷。北京科技大學提出利用電渣感應熔煉技術來提供離心澆鑄用的金屬液和熔渣,發展一種新的電渣離心澆鑄技術,即感應電渣離心澆鑄技術。

感應電渣離心澆鑄有3種類型:(1)將電渣感應爐內準備好的金屬液和熔渣澆入立式或臥式離心機的旋轉鑄模內。;(2)將感應爐內準備好的金屬液及化渣爐內利用電渣過程熔煉的渣液(先澆入感應爐內進行電渣過程精煉控溫)澆入(先熔渣後渣鋼同澆)立式或臥式離心機的旋轉鑄模內;(3)用感應爐熔鍊金屬,化渣爐內利用電渣過程化渣,將熔渣澆入鋼包,然後將感應爐鋼液澆入鋼包,進行鋼渣沖混,再在鋼包內進行電渣過程精煉、控溫,稱重並調整重量,最後用鋼包內的金屬與熔渣進行離心澆鑄。

感應電渣離心澆鑄與用有襯電渣爐熔煉並進行電渣離心澆鑄相比,其優點在於能夠充分利用現有離心澆注車間的感應爐設備,減少投資;並可以直接利用碎小的廢鋼塊、廢舊金屬零件及各種邊角料作原料,無需製備金屬自耗電極,從而降低了生產成本及電耗。感應電渣離心澆鑄產品,包括汽車鋼圈軋輥、軸承套碾壓輪、無縫鋼管減徑輥及定徑輥、斜橫軋軋輥、不鏽鋼法蘭及其他軸對稱空心件等,均具有優良品質,使用壽命可達到或超過鍛件。

動態效應

在電渣離心澆鑄中,對尚未凝固的金屬液輸入外力,強制其流動,即採用動態的方法,促使金屬在凝固過程中柱狀晶向等軸晶轉化。這比通過控制澆注溫度、加入生核的孕育劑等措施效果明顯得多。對於奧氏體耐熱鋼的離心鑄造來說這是十分重要和有意義的,因為非奧氏體鋼的鑄造組織可以經過熱處理細化至一定程度,而奧氏體鋼由於合金元素含量高,通常都獲得柱狀晶比較發達的鑄態組織,即使熱處理之後,仍將保持著粗大的狀態。烏克蘭巴頓電焊研究院對立式電渣離心澆鑄37Cr12Ni8Mn8MoVB耐熱鋼、中國北京鋼鐵研究總院對臥式電渣離心澆鑄3Cr24Ni7N、4Cr28Ni15等耐熱鋼採用動態效應的方法細化組織獲得了成功的經驗。

在工藝上,所謂動態效應就是在離心澆鑄金屬凝固過程中,在一定的限度內,以一定的規律升高或降低鑄模的旋轉速度,利用旋轉速度改變過程中的加速度對結晶前沿產生的切向力,使枝晶折斷、脫落,增加新晶核,達到控制晶粒結構的目的。實施動態效應時,作用於枝晶頂點並導致它們斷裂的作用力F可以用下式表示:

F=maa=ωaR

ωa=△ω/△t

則F=△ω/△tRm

式中m為枝晶前沿液體層的質量;a為枝晶前沿的切向加速度;ωa為枝晶前沿液體層的角加速度;R為枝晶前沿液體層重心到旋轉軸的距離;△ω為鑄模角速度的變化;△t為鑄模角速度改變的時間間隔。當F大於足以使結晶前沿枝晶折斷的某一數值時,結晶前沿將形成枝晶碎片,F越大,枝晶碎片就越多,這些碎片成為形核核心,並在紊流層中劇烈運動,均勻散布在整個未凝固枝晶頂點金屬液中,為等軸晶的生長創造了極為有利的條件。

計算F和m是非常困難的,但△ω、△t和R是可以控制的,因此有:a=△ω/△tR

也就是說,根據結晶前沿切向加速度的大小,可以判斷凝固組織細化的程度,鑄模旋轉角速度變化越大,變化的時間間隔越短,則變化的加速度越大,晶粒細化的程度就越顯著。但是,如果旋轉加速度過高,晶粒間易產生微裂紋,因此升高或降低鑄模的旋轉速度必須控制在一定限度內。

採用動態效應的方法,無需添加任何新的設備,便可獲得單一組織(全部柱狀晶或全部等軸晶)和多種非單一組織(柱狀晶和等軸晶有多種不同比例和大小)的晶粒結構。因此,動態效應是一種控制電渣離心鑄管凝固組織最有效、最方便、最經濟的方法。