工作原理

熱過程將電爐、轉爐及平爐冶煉的鋼水鑄造成棒狀,作為重熔原料,稱自耗電極。在銅製水冷結晶器中注入高溫鹼性熔渣,自耗電極、渣池、金屬熔池、鑄錠、底水箱、過程短網和變壓器形成迴路,當電流通過渣池析出電阻熱,單位時間熱量可按下式計算:

Q=0.86IRscosφ

式中I為電流;R為渣池等效電阻;cosφ為功率因數。渣池充分過熱,自耗電極端頭浸入過熱渣池吸熱熔化,形成熔滴,熔滴滴落穿過渣池,滴入金屬熔池,由於水冷結晶器的強制冷卻作用,鑄錠迅速凝固成鑄錠(對於電渣離心澆鑄、電渣精鑄及電渣耐用模澆鑄,下部不是水冷結晶器,而是耐火材料打結的電渣坩堝爐)獲得純淨鋼水。

Qw=Q渣+Q金+Q水+Q輻

即渣池產生的熱能Qw等於渣熔化、過熱消耗的熱能Q渣,金屬熔化、過熱消耗熱能Q金,冷卻水帶走的熱能Q水及輻射熱能損失Q輻之和。

感應電渣離心澆鑄過程中,在離心力的作用下,金屬液與熔渣相互作用、完全分離,且在鑄件外表面(強制成型面)形成一層很薄的渣皮,在鑄件內表面(自由表面)形成一層較厚的保護渣層,異型中空鑄件在內外壁均有熔渣保護的情況下凝固成型。

與電渣離心澆鑄方法類似,鑄模內壁不用塗料,形成的鑄件外表面光滑、內表面也較光滑,鑄件內部無縮孔、疏鬆和夾雜等缺陷。感應電渣離心澆鑄產品的優良品質是與在離心力作用下金屬凝固組織特徵有關的,控制鑄件的內部組織便實現了對鑄件性能的控制。

工藝過程

感應電渣離心澆鑄有3種類型:

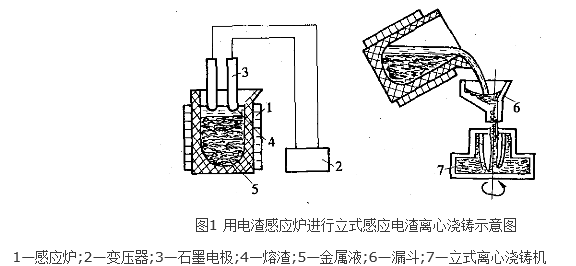

(1)將電渣感應爐(電渣感應精煉技術屬中國發明專利,專利號:ZL 89109141.6)內準備好的金屬液和熔渣澆入(先熔渣後渣鋼同澆)立式或臥式離心機的旋轉鑄模內(圖1);

(2)將感應爐內準備好的金屬液及化渣爐內利用電渣過程熔煉的渣液(先澆入感應爐內進行電渣過程精煉控溫)澆入(先熔渣後渣鋼同澆)立式或臥式離心機的旋轉鑄模內;

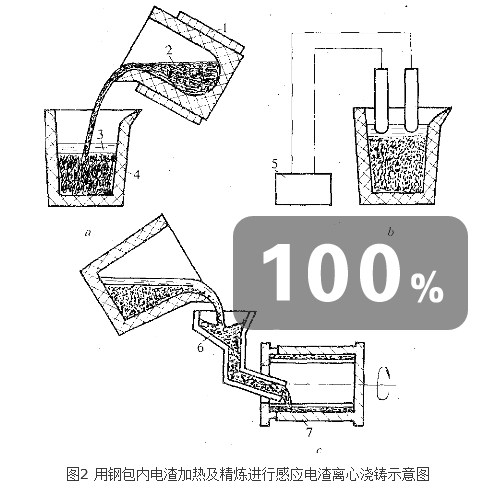

(3)用感應爐熔鍊金屬,化渣爐內利用電渣過程化渣,將熔渣澆入鋼包,然後將感應爐鋼液澆入鋼包,進行鋼渣沖混,再在鋼包內進行電渣過程精煉、控溫,稱重並調整重量,最後用鋼包內的金屬與熔渣進行離心澆鑄(圖2)。

操作要點

(1)由於熔渣溫度高、流動性好,熔渣對感應爐坩堝壁或鋼包包襯具有一定的侵蝕作用,為了提高坩堝或鋼包的壽命,必須採用合適的熔渣成分,實踐表明,採用含一定MgO的CaF2-CaO-Al2O3-MgO-SiO2渣系較合適;(2)渣量應能保證鑄件外層薄渣皮及內層保溫渣層具有一定的厚度;(3)採用電渣感應爐系統時,為保證一定的渣溫,應控制一定的電渣加熱功率、感應加熱功率以及一定的電渣加熱時間。採用鋼包內電渣加熱時,也應有一定的加熱功率與時間;(4)離心機轉速根據產品重量及形狀確定,澆鋼過程及凝固過程轉速不同。

工藝特點及產品

感應電渣離心澆鑄與用有襯電渣爐熔煉並進行電渣離心澆鑄相比,其優點在於能夠充分利用現有離心澆注車間的感應爐設備,減少投資;並可以直接利用碎小的廢鋼塊、廢舊金屬零件及各種邊角料作原料,無需製備金屬自耗電極,從而降低了生產成本及電耗。感應電渣離心澆鑄產品,包括汽車鋼圈軋輥、軸承套碾壓輪、無縫鋼管減徑輥及定徑輥、斜橫軋軋輥、不鏽鋼法蘭及其他軸對稱空心件等,均具有優良品質,使用壽命可達到或超過鍛件。