介紹

冷鐓鋼盤條一般為低、中碳

優質碳素結構鋼和優質合金結構鋼,用來冷鐓成型製造各種機械標準件和緊固件。因冷鐓工藝要求該鋼具有高的潔淨度,控制鋼中的Si、Al的含量,採用控制軋制和控制冷卻工藝,避免出現馬氏體、貝氏體和魏氏體組織,使鋼材具有細晶和碳化物球化組織,以提高鋼材的

塑性和冷頂鍛性能。介紹了國內外冷鐓鋼的開發和生產情況,化學成分對冷鐓性能的影響,冷鐓鋼的生產工藝特長。

冷鐓鋼盤條的鋼種一般為低、中碳優質碳素結構鋼和合金結構鋼。冷鐓鋼產品主要用於汽車、造船、設備製造、電子、家電、腳踏車、工具、輕鋼結構、建築等行業。

冷鐓鋼因冷成型性能良好,在機械加工行業用冷拔代替熱軋材冷切削機加工,這種工藝的優點是在節約大量工時的同時,金屬消耗可以降低10%~30%,而且產品尺寸精度高,表面光潔度好,生產率高,是近年來興起的較先進的機加工工藝。

我國馬鋼和湘鋼從20世紀80年代開始開發冷鐓鋼。據中國冶金報刊有關冷鐓鋼數據資料表明,冷鐓鋼市場2003年全國緊固件需求量達到300萬噸,2005年需求量預測將增至500萬噸,其中汽車用螺栓等中高檔冷鐓鋼絲緊固件超過100萬噸。目前,華南一帶的冷鐓鋼市場已經飽和,華東地區尚有10~20萬噸的市場空間。一汽全年用鋼材約100萬噸,其中冷鐓鋼占7.7%。我國汽車工業用鋼材品種構成中冷鐓鋼占7%~12%。

用途

用冷鐓加工方法製造

緊固件、

連線件(如螺栓、螺母、螺釘、鉚釘等)用的鋼稱為冷鐓鋼,俗稱

鉚螺鋼。

通常使用的有調質型合金鋼、低溫回火型

合金結構鋼、低碳低合金高強度鋼、鐵素體-馬氏體雙相鋼等。

冷鐓是在常溫下利用金屬塑性成形的。採用冷鐓工藝製造緊固件,不但效率高、質量好,而且用料省、成本低。但是冷鐓工藝對原材料的質量要求較高。

冷鐓性能是冷鐓鋼的重要性能之一。冷鐓鋼應具備的主要性能是,具有良好的冷成形性;對於冷鐓鋼變形要具有儘可能小的阻力和可能高的變形能力。為此,一般要求冷鐓鋼的屈強比為0.5~0.65,斷面收縮率大於50%。此外,為避免在冷鐓時表面開裂,要求鋼材表面質量良好,同時鋼材的表面脫碳要儘可能小。

標準規定鋼材應進行冷頂試驗。要求試樣冷頂鍛後冷頂鍛前高度之比為高級;1/4;較高級;1/3;普通級;1/2。一般標準規定為1/2。

冷鐓鋼因冷成型性能良好,在機械加工行業用冷拔代替熱軋材冷切削機加工,這種工藝的優點是在節約大量工時的同時,金屬消耗可以降低10%~30%,而且產品尺寸精度高,表面光潔度好,生產率高,是近年來興起的較先進的機加工工藝。

類型及特點

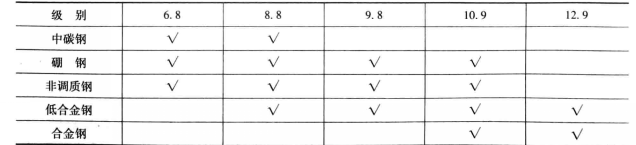

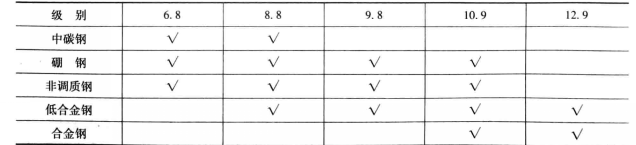

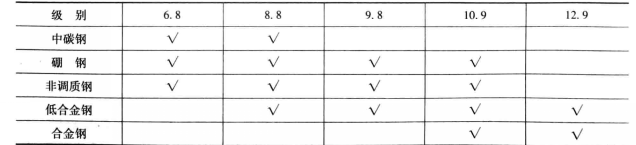

冷鐓鋼包括優質碳鋼、合金結構鋼、雙相鋼、軸承鋼和不鏽鋼。冷鐓鋼按其生產工藝路線又可分為非熱處理型、調質型、非調質則及表面硬化型,6.8級以下的緊固件多採用非熱處理型中碳和低碳冷鐓鋼製造,成品緊固件無需淬火回火處理。高強度緊固件用鋼通常為調質型中碳鋼或中碳合金鋼,成品緊固件需進行淬火回火處理,也可選用非調質鋼、硼鋼、F-M雙相鋼或低碳馬氏體鋼 表面硬化型鋼為低碳鋼和低合金鋼(ML18A、M120Cr等),主要用於製造自攻螺釘和緊固螺釘,成品螺釘需經滲碳、滲氮等表面硬化處理。

不同級別緊固件通常選用的冷鐓鋼種類

不同級別緊固件通常選用的冷鐓鋼種類冷鐓成形過程中,零件的變形量很大( 60%~85%),且成形速度快,為避免產生裂紋等缺陷,要求冷鐓鋼應具有良好的塑性及較高的表面質量。冷鐓性能是冷鐓鋼的重要指標,通常包括變形能力和變形抗力兩方面。收縮率大於500%。同時,為避免冷鐓開裂,等缺陷,表面脫碳小。

系統設計

一般要求冷鐓鋼的屈強比為0.5~0.65,斷面要求鋼材表面質量好,無劃傷、結疤、微裂紋

冷鐓鋼對鋼材的質量要求很高,因而普遍採用爐外精煉和具有電磁攪拌的連鑄工藝。其優點是:鋼中的C、Si、Mn、Cr、Mo等主要元素可控制在較通常更窄的範圍內,鋼材均勻性好,產品淬火回火後性能波動範圍減小,這對於省略淬火回火處理的冷作強化非調質鋼線材尤為重要;能減少P、S、O、N等雜質含量並對其進行控制,從而減少鋼中非金屬夾雜物的數量(高潔淨化),使其微細分散化,以提高鋼的冷鐓性和改善表面質量。

爐外精煉成分控制範圍

爐外精煉成分控制範圍生產工藝

主要成分

鋼中碳含量一般按中下限控制為宜。鋼中矽含量超過0.10%,隨矽含量增加,鋼的抗拉強度、硬度有所提高,但延伸率低,斷面收縮率下降更顯著,不利於冷變形。鋼中錳含量適中,可改善鋼中硫的存在形態和分布,有利於提高鋼的冷成型性。

生產流程

冷鐓鋼生產的工藝流程:鐵水→轉爐→精煉爐→連鑄(模鑄)→鑄坯檢查→初軋開坯、連軋→鋼坯修磨→高線熱軋盤條→成品檢驗→入庫。

冶煉冷鐓鋼的關鍵是要提高鋼水的純淨度,降低鋼水的非金屬夾雜物的污染度。鋼水終點碳含量穩定在規定範圍內是降低鋼水氧化程度和減少鋼水非金屬夾雜污染的主要措施。

力學要求

1、屈服強度σs及變形抗力尺可能的小,這樣可使單位變形力相應減小,以延長模具壽命。

2、鋼材的冷變形性能要好,即材料應有較好的塑性,較低的硬度,能在較大的變形程度下不致引起產品開裂。

3、鋼材的加工硬化敏感性儘可能的低,這樣不致使冷鐓變形過程中的變形力太大。

化學成份要求

1、碳(C) 碳是影響鋼材冷塑性變形的最主要元素。含碳量越高,鋼的強度越高,而塑性越低。實踐證明,含碳量每提高0.1%,其屈服強度σs約提高27.4Mpa;抗拉強度σb提高58.8~78.4Mpa;而伸長率δ則降低4.3%,斷面收縮率ψ降低7.3%。由此可見,鋼中含碳量對於鋼材的冷塑性變形性能的影響是很大的。在生產實際中,冷鐓,冷擠用鋼的含碳量大於0.25%時,要求鋼材在拉拔前要進行球化退火。對於變形程度為65%~80%的冷鐓件,不經過中間退火而進行三次鐓鍛變形時,其含碳量不應超過0.4%。

2、錳(Mn) 錳在鋼的冶煉中與氧化鐵作用(Mn+FeO→MnO+Fe),主要是為鋼脫氧而加入。錳在鋼中硫化鐵作用(Mn+FeS→MnS+Fe),能減少硫對鋼的有害作用。所形成的硫化錳,可改善鋼的切削性能。錳使鋼的抗拉強度σb和屈服強度σs有所提高,塑性有所降低,對於鋼的冷塑性變形是不利的。但是錳對變形力的影響僅為碳的1/4左右。所以,除特殊要求外,碳鋼的含錳量,不宜超過0.9%。

3、矽(Si) 矽是鋼在冶煉時脫氧劑的殘餘物。當鋼中含矽量增加0.1%時,抗拉強度σb提高13.7Mpa。經驗表明,含矽量超過0.17%且含碳量較高時,對鋼材的塑性降低有很大的影響。在鋼中適當增加矽的含量,對鋼材的綜合力學性能,特別是彈性極限有利,還可增加鋼的耐蝕性。但是鋼中含矽量超過0.15%時,使鋼急劇形成非金屬夾雜物。高

矽鋼即使退火,也不會軟化,降低鋼的冷塑性變形性能。因此,除了產品有高強度性能要求外,冷鐓鋼總是儘量要求減少矽的含量。

4、 硫(S) 硫是有害雜質。鋼中的硫在冷鐓時會使金屬的結晶顆粒彼此分離引起裂紋,硫的存在還促使鋼產生熱脆和生鏽,因此,含硫量應小於0.055%。優質鋼應小於0.04%,由於硫、磷和錳的化合物能改善切削性能、冷鐓螺母用鋼的含硫量可放寬到0.08~0.12%,以有利於攻螺紋。但一般沒有專為螺母順利攻螺紋而冶煉的高硫鋼材供應。

5、 磷(P) 磷的固容強化及加工硬化作用極強,在鋼中偏析嚴重,增加了鋼的冷脆性,使鋼容易受酸的侵蝕,鋼中的磷還會惡化冷塑性變形能力,在拉拔時會使線材斷裂,冷鐓時使產品開裂,鋼中的磷含量應控制在0.045%以下。

6、其它合金元素 碳鋼中其它合金元素,如鉻(Cr),鉬(Mo),鎳(Ni),等,都作為雜質存在,對鋼的影響遠不及碳那樣大,含量也極其微小。

工藝特點

冷鐓鋼連鑄工藝主要包括以下幾點:

(1)鋼水可澆性差,容易產生水口結瘤,因此,嚴格控制鋼水潔淨度,降低鋼中AI2O3,夾雜和鋼中硫含量,同時嚴格控制鋼中酸溶鋁在0.02%~0.04%,鈣鋁比大於0.09。

(2)中間包烘烤溫度大於1100℃。中間包開澆第一爐提前在中間包加入部分鹼土金屬合金對AI2O3,夾雜進行變性;採用中間包充氬及時加入中間包覆蓋劑。

(3)澆鑄過程全程保護澆鑄。

(4)中間包採用陶瓷過濾器或管道陶瓷送氣管去除非金屬夾雜物。

(5)採用液面自動控制系統穩定鋼水在結晶器液面高度實現穩態澆鑄。

(6)採用結晶器電磁攪拌,提高鑄坯的表面質量,減少內部裂紋和中心缺陷。

結束語

我國冷鐓鋼的開發生產已取得了初步成果,但質量還有待進一步提高。了解和掌握國內外冷鐓鋼的生產技術水平,在重鋼公司現有的生產設備條件下,借鑑其它鋼廠的成功經驗,在生產過程中堅持最佳化冷鐓鋼全部工序的工藝技術規程,進行鐵水預處理、轉爐冶煉、鋼包精煉、連鑄機連鑄、加強坯料加熱、中間軋制、吐絲溫度控制,嚴格按標準執行,可以生產出市場要求性能的冷鐓鋼。

不同級別緊固件通常選用的冷鐓鋼種類

不同級別緊固件通常選用的冷鐓鋼種類 爐外精煉成分控制範圍

爐外精煉成分控制範圍

不同級別緊固件通常選用的冷鐓鋼種類

不同級別緊固件通常選用的冷鐓鋼種類 爐外精煉成分控制範圍

爐外精煉成分控制範圍