基本信息

中文別名:鈷酸鋰;鈷(III)酸鋰

一般用於

鋰離子二次電池正極材料,液相合成工藝,它採用

聚乙烯醇(PVA)或

聚乙二醇(PEG)水溶液為溶劑,鋰鹽、鈷鹽分別溶解在PVA或PEG水溶液中,混合後的溶液經過加熱,濃縮形成凝膠,生成的凝膠體再進行加熱分解,然後在高溫下煅燒,將燒成的粉體碾磨、過篩即得到鈷酸鋰粉。

理化性質

性質描述: 鈷酸鋰(12190-79-3)的性狀:

其外觀呈灰黑色粉末。在酸性溶液中是強氧化劑,能將CI-氧化為Cl2,將Mn2+氧化為MnO4-。在酸性溶液中的氧化還原電位比高鐵酸弱一些,但遠高於高錳酸。

安全信息

安全說明: S36:穿戴合適的防護服裝。

危險類別碼: R42/43:吸入和皮膚接觸會導致過敏。

特點

1、電化學性能優越

a.每循環一周期容量平均衰減﹤0.05%

b.首次放電比容量﹥135mAh/g

c.3.6V初次放電平台比率﹥85%

2、加工性能優異

3、振實密度大, 有助於提高電池體積比容量

4、產品性能穩定, 一致性好

產品型號

R747 振實密度2.4-3.0g/cm3, 典型值為2.5,粒度 D506.0-8.5um;

R757 振實密度2.4-3.2g/cm3, 典型值為2.6, 粒度D506.5-9.0um;

R767 振實密度2.3-3.0g/cm3, 典型值為2.5, 粒度D508-12um;

2、有很大的毒性。

用途

主要用於製造手機和筆記本電腦及其它攜帶型電子設備的鋰離子電池作正極材料。

鋰離子電池作正極材料:塗碳鋁箔在鋰電池套用中的優勢

1.抑制電池極化,減少熱效應,提高倍率性能;

2.降低電池內阻,並明顯降低了循環過程的動態內阻增幅;

3.提高一致性,增加電池的循環壽命;

4.提高活性物質與集流體的粘附力,降低極片製造成本;

5.保護集流體不被電解液腐蝕;

6.改善磷酸鐵鋰、鈦酸鋰材料的加工性能。

導電塗層

利用功能塗層對電池導電基材進行表面處理是一項突破性的技術創新,覆碳鋁箔/銅箔就是將分散好的納米導電石墨和碳包覆粒,均勻、細膩地塗覆在鋁箔/銅箔上。它能提供極佳的靜態導電性能,收集活性物質的微電流,從而可以大幅度降低正/負極材料和集流之間的接觸電阻,並能提高兩者之間的附著能力,可減少粘結劑的使用量,進而使電池的整體性能產生顯著的提升。

塗層分水性(水劑體系)和油性(有機溶劑體系)兩種類型。

塗碳鋁箔/銅箔的性能優勢

顯著提高電池組使用一致性,大幅降低電池組成本。如:

· 明顯降低電芯動態內阻增幅 ;

· 提高電池組的壓差一致性 ;

· 延長電池組壽命 ;

· 大幅降低電池組成本。

2.提高活性材料和集流體的粘接附著力,降低極片製造成本。如:

· 改善使用水性體系的正極材料和集電極的附著力;

· 改善納米級或亞微米級的正極材料和集電極的附著力;

· 改善鈦酸鋰或其他高容量負極材料和集電極的附著力;

·提高極片製成合格率,降低極片製造成本。

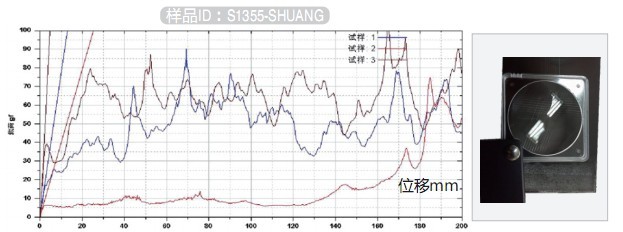

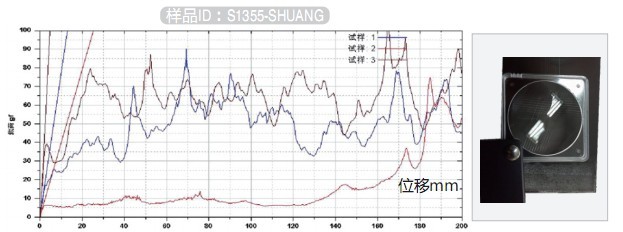

塗碳鋁箔與光箔的電池極片粘附力測試圖

使用塗碳鋁箔後極片粘附力由原來10gf提高到60gf(用3M膠帶或百格刀法),粘附力顯著提高。

3.減小極化,提高倍率和克容量,提升電池性能。如:

· 部分降低活性材料中粘接劑的比例,提高克容量;

· 改善活性物質和集流體之間的電接觸;

· 減少極化,提高功率性能。

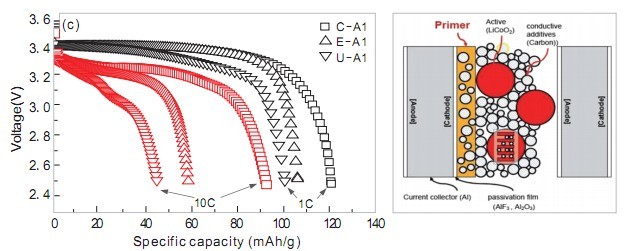

不同鋁箔的電池倍率性能圖

其中C-AL為塗碳鋁箔,E-AL為蝕刻鋁箔,U-AL為光鋁箔

4.保護集流體,延長電池使用壽命。如:

· 防止集流極腐蝕、氧化;

· 提高集流極表面張力,增強集流極的易塗覆性能;

· 可替代成本較高的蝕刻箔或用更薄的箔材替代原有的標準箔材。

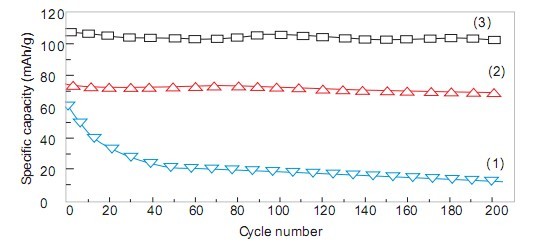

不同鋁箔的電池循環曲線圖(200周)

其中(1)為光鋁箔,(2)為蝕刻鋁箔,(3)為塗碳鋁箔

技術標準

1、名稱: 鈷酸鋰 分子式: LiCoO2 分子量: 97.88

2、主要用途: 鋰離子電池

3、外觀要求: 灰黑色粉末, 無結塊

4、X射線衍射: 對照JCDS標準( 16-427) , 無雜相存在

5、包 裝: 鐵桶內塑膠袋包裝

6、化學成分與物化性能指標:

錳 Mn 0.01% max (wt%)

鐵 Fe 0.02% max (wt%)

鈣 Ca 0.03% max (wt%)

鈉 Na 0.01% max (wt%)

酸鹼性 PH 9.5-11.5

含水量( 105ºC乾燥失重量, %) Moisture (wt% loss at 105ºC) <0.05

比表面積( m2/g) BET surface Area (m2/g) 0.2-0.6

振實密度 (g/cm3) Tap Density (g/cm3) 1.7-2.9

粒徑大小-D50 (μm) PSD- D50 (μm) 5-12

粒徑大小-D10 (μm) PSD- D10 (μm) 1-5

粒徑大小-D90 (μm) PSD-D90 (μm) 12-25

乾燥技術

鈷酸鋰材料的乾燥過程傳統技術採用熱風烘乾技術,但是其乾燥周期長,效率低,乾燥均勻性不好等問題,微波乾燥技術的出現及時的解決了這個問題,其乾燥時間極短,幾分鐘就可完成乾燥過程,乾燥均勻性好,用電節能環保。詳情請見參考資料。