基本介紹

- 中文名:輕壓下

- 外文名:Soft Reduction

- 適用工件:鑄坯

- 優點:減輕中心偏析

- 分類:輥式壓下法

- 使用時間:20 世紀80年代初

簡介

輕壓下技術發展

輕壓下分類

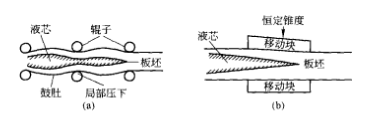

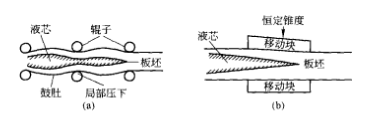

輕壓下分類

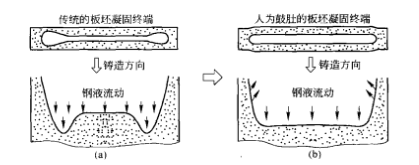

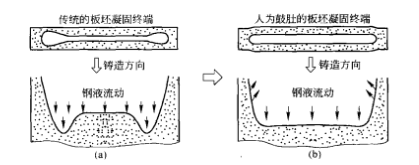

輕壓下分類 人為鼓肚輕壓下

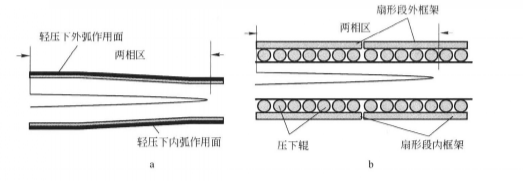

人為鼓肚輕壓下動態輕壓下控制技術

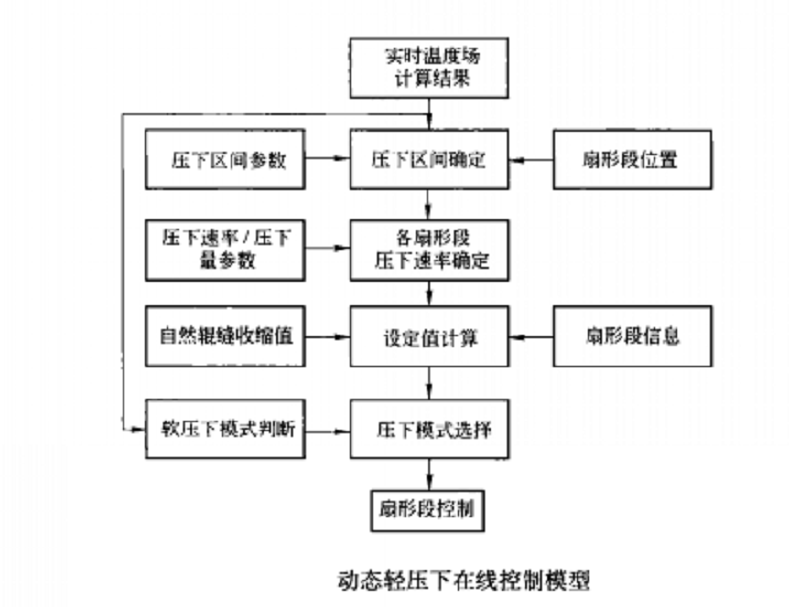

動態輕壓下控制技術

動態輕壓下控制技術

輕壓下分類

輕壓下分類 人為鼓肚輕壓下

人為鼓肚輕壓下 動態輕壓下控制技術

動態輕壓下控制技術輕壓下(Soft Reduction)在連續鑄鋼煉鐵過程中,連鑄軋鋼坯拉矯採用液芯矯直時,為了獲得無缺陷鑄坯,對帶液芯的鑄坯施加小的壓力的工藝方法。中心偏析的形成是由於...

板坯動態二冷配水與動態輕壓下技術是一種集液壓、計算機、自動控制和自動檢測於一體的連鑄新技術。...

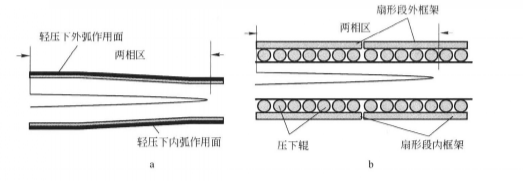

液芯壓下是融凝固與塑性變形、連鑄與軋制一體的新工藝技術。具體形式有輥式輕壓下技術和鍛壓式輕壓下技術,其主要作用概括為如下四方面:在連鑄坯的凝固末端進行...

將種子均勻撒在盆土表面,輕輕壓下但不能將種粒整個壓入土中,用浸盆法讓盆土吸透水,加套塑膠袋保濕,維持24-26℃的發芽適溫,播後10-15天即可發芽。在種子...

近些年,用CFD技術進行了國家自然科學基金項目“吹氬湍流鋼液中夾雜物行為及控制研究”、國家技術創新重點項目“連鑄板坯動態輕壓下工藝控制技術研究”、國家重大裝備...

《大方坯/板坯連鑄動態輕壓下線上控制模型》、《小方坯結晶器連續錐度設計系統》、《合金鋼淬透性快捷預測》、《金屬液電脈衝孕育(組織細化)處理方法》等國家發明...

《連鑄設備的熱行為及力學行為》系統地論述了連續鑄鋼設備及其運行過程中的熱行為和力學行為,包括鋼包、鋼包迴轉台、結晶器及其振動機構、扇形段及凝固末端輕壓下的...

用壓舌板輕壓病人舌前2/3處,囑病人發“啊”音,觀察軟齶運動情況,檢查雙側齶舌弓、齶咽弓、咽側索及咽後壁,注意咽黏膜有無充血、腫脹、潰瘍、假膜、膿苔、...

線上的扇形段,尤其是參與輕壓下的扇形段,由於本身有一定的壓下量,經常發生驅動輥機械限位機構螺栓鬆動,甚至螺栓被拉斷的情況。一旦機械限位機構位置發生變化,與其相...

採用輕壓下技術時壓下量較小,通常在4~8mm之間,但也有大方坯連鑄機輕壓下量達14mm。壓下量的大小對其使用效果影響很大,適當地增加壓下量有利於減少中心偏析,但...

2. 45g黃油切成小塊兒放在攪拌碗中室溫回軟到用手指輕壓下去會凹陷的程度,加入55g細砂糖,攪拌至黃油顏色變淺,體積膨大 3. 分3~5次加入打散的蛋液,每次都要...

室溫軟化到手輕壓下去。就會出現一個坑的狀態。 淡奶油也要恢復室溫喔。2....1. 芝麻鹹酥餅乾 .下廚房 作者:小雪手工Baking [引用日期2014-12-08] 詞條...