簡介

水庫位於區域構造相對穩定的地區,區內出露的地層主要有下元古界的混合花崗岩、混合岩及角閃斜長片麻岩等,侵入岩主要有元古界的混合

花崗岩、花崗閃長岩等。區內構造斷裂以南北向斷裂為主,規模較大,其次為北東向、東西向及北西向斷裂。區域性的牡丹江斷裂通過壩址左岸埡口,向南伸入庫區,向北延至下游,但無現代活動跡象。經遼寧省地震局鑑定,基本

地震烈度為6度。

庫區兩岸山勢高峻,無相鄰河谷及單薄分水嶺。構成庫區的岩石主要為弱透水的花崗岩或混合花崗岩,且地下水位較高,無永久性滲漏問題。壩區

河谷為一不對稱的U型谷,平水期江水面寬約155m。右岸為凹岸,因受河流強烈沖刷,沿江形成基岩裸露的陡壁,比高達90~180m。左岸為凸岸,分布有漫灘和Ⅰ、Ⅱ級階地,壩頭處為一近東西向的條形山脊。壩頭後部山脊由於大斷層通過,岩石風化破碎,構成一低矮的埡口,埡口左側山體逐漸升高加厚。水庫正常蓄水位218m,水庫回水長度99.9km,淹沒範圍涉及2個縣2個鄉,總計淹沒耕地10.94萬畝,需遷移人口40725人。

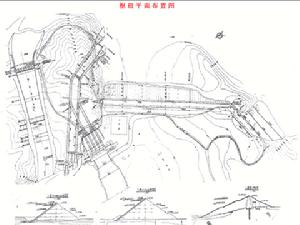

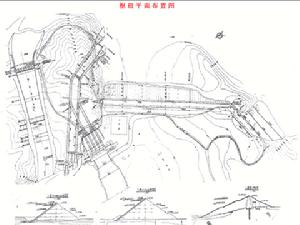

電站屬一等工程,樞紐由

攔河壩(包括大壩和二壩)、

溢洪道和引水發電系統等組成。大壩為鋼筋混凝土面板堆石壩,下游在高程200m設一寬3m的

馬道,在高程173m有一寬10m的進廠

公路。

蓮花水電站

蓮花水電站堆石壩體從上游到下游分為墊層區、細堆石過渡區、主堆石區及下游堆石區,在周邊縫下設填築小區,另外在面板上游側下部設粘土鋪蓋及保護區。

趾板最大寬度6m,厚0.6m,趾板和面板之間設定周邊縫。通過趾板進行灌漿。帷幕灌漿為一排孔布置,最大深度約25m,固結灌漿於帷幕孔上下游各一排,孔深一般為6m。壩址地處寒冷山區,多年平均氣溫3.2℃,極端最低氣溫是-45.2℃,極端最高氣溫37.5℃。

二壩為粘土心牆砂礫石壩,布置在左岸低矮埡口處,心牆建基於呈塊狀的全風化岩下部,通過心牆底板進行灌漿,向右與大壩帷幕相接,向左壩肩延長約120m,另外在F1大斷層破碎帶加強灌漿。溢洪道位於右岸低分水嶺處,為開敞式岸坡溢洪道,由引

水渠、溢流堰體、泄槽、

挑流鼻坎及出

水渠組成。

該工程採用一次斷流、隧洞導流方案,導流洞進、出口及廠房圍堰為粘土心牆土石圍堰,大壩上游圍堰為粘土斜牆土石圍堰,按10年一遇洪水設計,2條導流洞為直徑13.7m的圓形斷面。第一年先填築導流隧洞進、出口及廠房圍堰,江水從束窄的河床過流,第三年汛末主河床截流,江水由兩條導流隧洞宣洩,第五年下閘蓄水,工程總工期67個月。

工程量

蓮花水電站是中國在寒冷地區修建的一座混凝土面板堆石壩,每年施工期不足7個月。冬季石料開採或製備不停工,需解決負溫下不灑水的壩體填築質量控制問題。

總工程量為土石方開挖624.48萬m

3,

土石方填築590萬m

3,

混凝土澆築49.69萬m

3。工程總投資19.5億。淹沒耕地1295.5hm

2,遷移人口40725人。

工程設計

大壩位於主河床,壩型為混凝土面板堆石壩,最大壩高715m,壩頂長度9020m,

壩頂寬度80m,

面板總面積75400 m

2,大壩上下游邊坡1:1.4。壩基礎鋪有20m厚的排水層.壩體填築390萬m

3。築壩 堆石料為混合花崗岩,其強風化下部至徽新岩體的濕 抗壓強度為51.0-150 MPa。周邊縫設3道止水,勃土心牆堆石壩最大壩高472m,

壩頂長度332m,壩頂寬 80m,上下游

壩坡均為1,2.0、1:2.25,薪土心牆頂寬40m,上下游坡比1:0.2,貓土心牆的土料為左岸的貓土和粉質貓土,設計乾密度1.62kg/cm。壩殼料為溢洪道開挖強風化 混合花崗岩和部分砂礫石料。開敞式溢洪道位於右岸的山體婭口處,溢流前沿 總長度130m,溢洪道由溢流堰、泄槽和挑流棄坎組 成,全長990m。

溢洪道最大泄量18570m

3/s,共7孔設有16 mx13.4m弧形工作門和平板檢修門。

蓮花水電站

蓮花水電站引水發電系統位於右岸,採用引水隧洞接地麵廠房布置型式。引水隧洞進口位於右岸大壩上游200m的陡崖處。兩條引水隧洞均採用岸塔式進水口,進水塔高62sm,進水口前沿設有4扇6mx33m活動攔污柵,每個進水口設計流量662m3/s,設有兩扇6m-14m平板檢修門及固定式卷揚啟閉機。兩條引水隧洞均為圓型鋼筋混凝土襯砌斷面,隧洞埋深70-160m,內徑13.7m,1號和2號引水隧洞分別長620.54m和493.98m。

引水隧洞末端均設有一座阻抗式調壓井。

調壓井高94.02m,橫斷面為複式雙圓弧型。4條

壓力管道從井後接出,壓力管道直徑為8.4m,每條長140m,壓力管道埋深一般為50-80m,采 用鋼板襯砌。

岸邊地麵廠房由主廠房、副廠房、變電站和開關站組成。主廠房尺寸為162.5mx29m只55.98m(長x寬x高)。安裝4台137.5 MW的水輪發電機組。發電機層與地面齊平。4台主

變壓器布置在廠後平台。開關站布置在廠房左側,中控室布置在再廠左側安裝間和開關站之間。

施工技術

壩體填築施工技術

壩體填筑前採用15.5t振動碾將砂礫石基礎碾壓6遍。小區料由鍔式破碎機一次破碎後,再摻入15%~20%的天然

河砂;冬季施工因碾壓時不能灑水,摻25%~30%的人工破碎石粉,填築時由人工攤鋪,層厚0.15m,15.5 t振動碾靜碾16遍。墊層料由鍔式破碎機破碎石料,破碎機規格200×400、400×600、600×900共6台,最大生產能力每班為702m

3。為滿足細顆料含量要求,常溫季節摻入15%~20%天然河砂。超徑石不超過3%。含泥量不超過3%。人工攤鋪鋪層厚0.4 m,並向上游側超填不大於15 cm,常溫下灑水20%,15.5 t振動碾壓10遍。採用反擊式

碎石機生產最大粒徑為2cm的細石料,含水率1.7%~2.3%,含泥量極少(不超過0.5%),受凍後不易結塊,是良好的細料來源。摻配

比例為粗

碎石∶細碎石(含石粉)∶水洗砂=4∶1∶1,滿足了設計要求,解決了大壩墊層料冬季填築施工的難題。過渡層料有採石場爆破開採,剔除大於30 cm的超徑料,用4m

3電鏟及3m

3裝載機裝、15t~20t自卸汽車進行運輸。填築採用後退法卸料,用180 hp推土機攤平,人工配合,鋪層厚0.4m。主、次堆石料分別來自溢洪道和採石場及洞挖料,由4m

3電鏟及4m

3~6m

3裝載機裝、15t~42t自卸汽車進行運輸,進占法卸料,推土機攤平,鋪層厚主堆為60cm、80cm、次堆為100cm、120cm,15.5t振動碾碾壓。在實際填築過程中,最大日填築強度:墊層料達1240m

3/d,過渡層料達1500m

3/d,堆石料達14000m

3/d。

蓮花水電站

蓮花水電站面板混凝土施工技術

無軌滑模

模具設計製作 自行設計製作無軌滑模設施,據砼面板寬度考慮兩種規格,滑模設施主要由滑動

模板、側模板、各種專用運輸台車、

混凝土拌合運輸機具和提升運輸機具等構成,滑動模板骨架採用桁架式,由63.5mm×5mm鋼管焊制,每榀桁架高0.61m,長15m(用於14 m寬面板),

桁架中心距0.4m,共4榀,各榀桁架間採用系桿連線。由於面板施工面積較大,考慮其抗磨耐久性,滑模面板採用10mm厚

鋼板。滑動模板尺寸(14 cm板寬)為1.6 m×15m,滑動模板重量為4.032t,滑升時根據上浮情況加鋼筋作配重。側模結構採用50×5角鋼焊製成框架,人工安拆側模每節長2m。每套側模可周轉使用,由布設在壩頂的2台5t卷揚機牽引,卷揚機由埋入堆石內的簡易地錨固定。

面板砼澆築

⑴混凝土配合比:

根據面板滑模砼的施工要求,大壩水泥的mgo含量偏高使

砼具有微膨脹性,可以抵消砼的大部分收縮變形, 引氣減水劑對提高砼抗凍性能效果顯著,有不透水性和抗裂性,增加砼與鋼筋的握裹強度的特性。

蓮花水電站

蓮花水電站⑵周邊縫瀝青砂墊層施工

瀝青砂墊層施工分兩種:一種是預先製成塊,每塊長約30cm,運至現場作業面安裝,各塊間隙用熱

瀝青灌注;變形模量80~100mpa,瀝青砂在5~37.5℃的氣溫下進行澆注不堆坡,並形成1∶1.4邊坡,進行了試驗.試驗初,曾採用粉煤灰、

石棉和砂摻合料,把摻合料改為水泥和河砂。一期面板砼施工(即高程197.5m以下,板塊最大斜長81.3m),完成砼量18348m

3,面板面積為42008m

2,最大滑升速度為4.6m/h;二期面板砼施工(即高程197.5m~208.0m),完成砼量2339m

3,面板面積為11492m

2,最大滑升速度為5.19m/h。為滿足施工進度要求,共製做5套滑模模具,其中14m板寬的4套,7m板寬的1套。

進水口攔污柵墩砼滑模施工技術

每個進水口由5個攔污柵墩組成四孔,墩間淨距6m,邊墩和中墩斷面均為2m×10m,次中墩斷面均為1.4m×10m。為滿足截流對進水口施工形象面貌要求,每個進水口5個攔污柵墩需採用整體同步滑模,製作一套模具可滿足兩個進水口周轉使用要求。根據以往滑模施工經驗,取消攔污柵槽二期砼,即柵槽埋件隨滑模施工逐節安裝。滑模起滑在底板形成後進行,砼水平運輸採用6m3砼攪拌運輸車,砼垂直運輸前期主要採用布置在地面上的30/10園筒型高架門機吊罐入倉,後期利用布置在上部高程239m路和攔污柵下游高程218.5m撐牆上的門機吊罐入倉,塔吊吊小罐輔助作業。

調壓井井筒砼初砌滑模施工技術

每個調壓井斷面輪廓由園弧、直線和折線組成,砼襯砌後斷面短跨×長跨約為17m×20m。自底板高程155.08m至頂部高程250m,井筒高95m。根據1996年底首機發電對2#調壓井工期要求,決定井筒砼襯砌採用滑模施工方案。考慮1#調壓井亦用此方案施工,需要設計製作一套安拆方便的液壓滑模模具。滑模設施主要由操作平台、提升機架、圍圈、模板、砼和材料工器具運輸系統、人員上下交通系統組成.操作平台承重結構採用網狀鋼桁架式結構,以減輕平台本身自重。採用175×5和l100×10角鋼焊制,提升架安裝兩台千斤頂。提升架共82個,千斤頂140個滑模。模體總重為43t。砼水平運輸採用6m3砼攪拌運輸車,砼垂直運輸,由於調壓井滑模從底板上開始滑升,低部位阻抗板以下採用砼泵自底洞輸送砼入倉,溜管為φ219鋼管,溜管每節長2.0m,節間由法蘭連線,每節均與鋼絲繩連線牢固,每節溜管承受荷載均傳到鋼絲繩上,鋼絲繩錨固在井頂部平台的地錨上。2#調壓井井筒砼滑模每升高1m需安裝鋼筋10t,鋼筋安裝量大且內層水平環向鋼筋綁紮困難,而且在高程228.5m又進行了改模,對滑升進度有一定影響。正常滑升速度為2.5 m/d。

蓮花水電站引水隧洞砼襯砌施工技術

1)邊頂拱鋼模台車

台車模板由7節模板拼裝組成,支立總長10.5m,每節模板沿環向分為5段。頂拱段為一整體鋼模,兩側邊拱段均由大、小兩塊鋼模組成。邊頂拱砼襯砌斷面的中心角為288.54°。在邊拱鋼模上設定砼下料操作視窗若干個,模板收分採用機械收分系統,利用設定在頂拱模板和兩側邊拱模板上的液壓千斤頂和絲槓進行收分。台車底腳裝有可沿彎曲軌道行走的輪子8個,每台鋼模台車重160 t。

蓮花水電站

蓮花水電站2)底拱鋼模台車

台車模板由6節鋼模板拼裝組成,支立總長10.5m,每節鋼模為一整塊模板,底拱鋼模上設定下料口,6節鋼模與3根縱梁聯接形成整體模板,縱橫樑之間用絲槓連線,通過操作絲槓起落模板,橫樑與聯繫梁連線,聯梁底部安裝4個可沿軌道行走的輪子,底拱台車重20t。

3)台車軌道及牽引動力設施

邊頂拱鋼模台車的軌道,是在開挖底板上墊碎渣或小骨料,其上鋪枕木,軌道採用qu80型鋼軌.底拱鋼模台車的軌道,採用在已澆邊拱砼上預埋鋼板,其上固定120工字鋼作為軌道。邊頂拱鋼模台車採用180hp推土機牽引行走。底拱鋼模台車採用180hp推土機或1台5t,

卷揚機牽引行走。

4)砼襯砌施工

由於進入洞內的施工通道只有進口一條,故砼整體澆築施工應自內向外進行,每個澆築段長度為10.5m。採用先邊頂拱、後底拱的施工順序,每條洞邊頂拱砼襯砌分幾個襯砌單元進行,自里向外逐單元進行;每個單元長度為10個澆築段左右,各布置兩台邊頂拱鋼模台車,分別布置在端部,一台鋼筋台車布置在兩台邊頂鋼模台車之間。砼運輸採用6m3砼攪拌運輸車運入洞內至90m3/h砼泵車,由砼泵車壓送砼入倉。用回彈儀在環縫砼上進行測試,控制在砼抗壓強度達45kg/cm2以上進行脫模。一般需要18~24h達到脫模強度.採用上述施工工藝,隧洞砼襯砌月進尺達105m,保證了隧洞施工形象面貌的按期實現。

安全監測

介紹

蓮花水電站大壩安全監測系統由東北勘測設計研究院設計。大、二壩內部觀測儀器埋設和外部觀測測點澆築隨壩體施工同步進行,從1993年開始,到1997年結束。大壩安全監測以變形、滲流為主,應力應變為輔;施工期和運行期監測兼顧。

項目

⑴變形監測:包括大、二壩壩體表面水平、垂直位移;大壩壩體內部水平、垂直位移;砼面板板間縫、周邊縫開合度及面板撓曲變形監測。

⑵滲流監測:包括大壩壩體滲透壓力;大、二壩滲流量和繞壩滲流監測。

⑶應力應變監測:包括大壩砼面板應力應變和

溫度監測。

系統布置

1、基點網

蓮花電站水平位移監測

基點網—邊角網,由壩區內的13個點組成,採用T2002+DI2002全站儀按國家一等三角精度施測;垂直位移監測基點網—精密水準網,由壩下游區的26個點組成,採用NI002A精密水準儀和銦瓦水準尺按國家一等水準精度施測。電站大壩、二壩、溢洪道等建築物的水平、垂直位移觀測均以上述網作為基點網。

蓮花水電站

蓮花水電站2、大、二壩監測系統布置

⑴大、二壩壩體表面變形監測

蓮花大壩(混凝土面板堆石壩)在面板、

防浪牆頂部、壩頂公路下游側、馬道及進廠公路上游側平行於壩軸線布置五排總計52個水平位移永久測點;在壩下游坡觀測室旁還有6個測點。二壩(粘土心牆砂礫石壩)在上游坡、防浪牆頂部、壩頂公路下游側及馬道處平行於壩軸線布置四排總計13個水平位移永久測點。壩體表面水平位移利用邊角網做為工作基點,採用邊角交會或邊長交會法,套用T2002+DI2002按二等三角精度進行觀測。壩體表面垂直位移永久測點與水平位移永久測點在同一測墩上。壩體表面垂直位移利用精密水準網做為工作基點,組成閉合或附合水準路線,套用NI002A精密水準儀和銦瓦水準尺按二等水準精度進行觀測。

⑵大壩壩體內部變形監測

取大壩兩個典型斷面0+170樁號(最大壩高斷面)和0+496樁號(地質條件複雜斷面)做為大壩壩體內部水平、垂直位移的觀測斷面。在每個斷面壩下游坡▽180m、▽192m和▽205m三個高程處布置6個內部變形觀測室,室內布置水平位移和垂直位移測點總計各24個。水平位移和垂直位移測點同組布置,同一層測點以觀測主堆石體位移為主,每層都在過渡料與墊層料之間布置一個測點,以此點位移代表面板位移,兼測面板撓度。水平位移觀測採用引張線式水平位移計,垂直位移採用水管式沉降儀。觀測室外設內外部聯繫測點6個,觀測觀測室自身位移,以便換算出壩體內部各測點的絕對位移。

⑶大壩面板板間縫、周邊縫變形監測

在靠近兩岸壩肩部位的張性縫區域,各布置2支測縫計,觀測面板張性縫的開度大小;在

河床部位的壓性縫區域,布置1支測縫計,觀測面板壓性縫的閉合度大小。為觀測周邊縫的三向位移,在河床及兩岸的周邊縫共布置9組三向測縫計,觀測垂直於周邊縫的開合、平行於周邊縫的滑移及垂直於面板的沉降。

⑷大、二壩滲流監測

在大壩最大壩高斷面(0+170樁號)建基面靠近上游趾板帷幕後布置4支

滲壓計,用來觀測壩基滲透壓力。在二壩0+072剖面,布置12支鋼弦式滲壓計,用以觀測壩體浸潤線。

在大壩下游離

壩軸線145m,利用原有下游

圍堰,採用高噴灌漿形成一道阻水幕。在下游圍堰0+265樁號設一座三角形量水堰,觀測大壩的總滲漏量。利用二壩下游壩腳處的濾水壩址做排水溝,在二壩下游樁號1+052處設一座三角形量水堰,觀測二壩的地表滲漏量。通過在河床中埋設測壓管來測定二壩壩基的滲漏量。大壩右岸山體布設7孔,大、二壩之間山體布設2孔,二壩左岸山體布設9孔。對大、二壩兩岸山體繞壩滲流量進行監測,以此判斷山體的穩定性,為壩體安全運行提供依據。

⑸大壩面板應力應變監測

在面板上選擇有代表性的部位布置

應變計、鋼筋計和無應力計;在靠近周邊縫的部位布置三向應變計組,用於觀測面板的平面應力狀態。

自動化狀況

蓮花水電站大壩安全監測系統自動化分兩部分:一是內部監測自動化,包括除位移監測之外的所有監測項目;二是外部監測自動化,指大、二壩表面變形監測自動化系統。內部自動化系統由東北勘測設計研究院設計並施工,此項目還未完工,僅能進行數據自動化採集。外部自動化系統採用徠卡測量機器人進行自動化監測,該項目已投入使用。

1、內部監測自動化

大壩面板板間縫、周邊縫變形監測;面板應力應變監測;大、二壩滲流監測均在自動化監測系統中。在原測點處布置測量控制單元(MCU),通過通訊電纜引至副廠房工作室,接收上位機指令,選擇測點,採集感測器信號。按設計將形成一個具備數據分析處理和遠程監控的自動化系統,剛開發到數據採集階段。數據採集系統初步運行已近兩年,其間被雷電擊壞兩次,說明採集設備防雷措施需加強。另外,由於壩址地處高寒地區,冬季低溫對系統正常運行也有一定影響。

2、外部監測自動化

利用壩下游L4和L6兩基點做自動化監測測站,分別放置一台徠卡TCA2003全站儀(被廠家稱為測量機器人),在大、二壩壩後原測點固定

稜鏡,採用邊長或邊角交會法觀測,從而求得測點

坐標。觀測過程中利用大、二壩壩頭基點L8、L9和L10作為參考點,進行溫度和氣壓改正。除壩前15個測點外,其餘56個測點均與自動化測站通視,這足以反映出壩體的整體位移。另外,也可採用人工觀測壩前測點與自動化觀測其餘測點相結合的半自動化方案。TCA2003機載軟體可完成水平角、垂直角和斜距的野外觀測記錄工作,觀測中能自動檢查各種限差。TCA2003可與計算機相聯,實現採集控制和數據傳輸、整理自動化;遠期目標在牡丹江進行遠程控制。

蓮花水電站

蓮花水電站 蓮花水電站

蓮花水電站 蓮花水電站

蓮花水電站 蓮花水電站

蓮花水電站 蓮花水電站

蓮花水電站

蓮花水電站

蓮花水電站