介紹

自焙電極由索德別爾格(C.W.Soderberg)發明,亦稱索德別爾格電極。在1888~1892年間,法國埃魯(P.Heroult)首先用電爐法生產電石和鐵合金,起初使用的為單相敞口電爐,容量小,設備簡單,以炭素爐底的熔池作為一極,掛在手動卷揚機上,末端埋入爐料中的炭質電極作為另一極。到1909年由挪威索德別爾格(C.W.Soederberg)發明並於1919年推廣使用自焙電極後,大大推動了還原電爐技術的發展,一種三電極按等邊三角形布置的圓形電爐得到了廣泛的採用。同時出現了三相三極、三相六極按“一字”形排列的矩形敞口電爐,用於冰銅和錳鐵的冶煉。

自焙電極由電極殼和電極糊製成。電極焙燒在電爐運行中進行,隨著溫度升高,電極糊揮發分逸出,自焙電極完成液化一固化—燒結過程。

自焙電極的電極殼由金屬外殼和筋片組成。電極殼在低溫下承受電極的重量。在電極焙燒中電極殼將電流傳輸給電極糊,同時也起著發熱體的作用。電極殼是由冷軋鋼板製成的,大型電極有時還要在筋片端部焊接帶鋼或螺紋鋼棒以加強其承重能力。

自焙電極的燒結能力具有自行調節的特點。在下放電極之後,電極焙燒速度較快,隨著燒成帶的上移電極燒結速度逐漸減緩。

原料

製造電極糊的原料為煅燒無煙煤和冶金焦作骨料,瀝青和焦油作黏結劑。其中要求無煙煤的灰分小於8%,揮發分小於5%,含硫量低,比電阻大於1000_uΩ·m,熱強度指數大於60%。無煙煤需經1200℃以上高溫煅燒,以脫除揮發分。要求冶金焦的灰分小於14%,要求瀝青的軟化點為60~75℃,灰分小於0.3%,水分不大於0.5%,揮發物為60%~65%,游離炭含量不大於20%~28%。要求焦油的密度為1.16~1.20g/cm3,水分不大於2.0%,灰分不大於0.2%,游離炭含量不大於9%。也可用焦油餾分蒽油調整軟化點。

生產工藝

電極糊的生產工藝非常簡單,將煅燒的無煙煤、冶金焦,經破碎、篩分、配料加入煤瀝青混捏後即成。為提高電極糊燒結速度,在配料中可加入少量石墨化冶金焦、石墨碎或天然石墨,以提高自焙電極的導熱性能,使燒結速度加快。 配料中無煙煤約占50%或更多,將無煙煤破碎至20mm以下,焦炭磨成粉加入。粒度組成的控制要以顆粒的密實度大為原則,這樣可以得到強度大、導電性好的電極。兩種粒度混合時,要求大顆粒的平均粒度至少為小顆粒粒度的10倍;混合料中的小顆粒數量應為50%~60%。一般黏結劑的加入量為固體料的20%~24%。各種料按配比稱量後加入混捏機中,混捏溫度要比黏結劑軟化點高70℃以上,攪拌時間不少於30min。

連續自焙電極的外層是由1~2mm的鋼板製成的圓筒,電極糊定期添加在圓筒內。隨著生產的進行,下部電極逐漸消耗,電極糊下移,高溫使電極糊逐步軟化、熔融隨電極糊繼續下移,在更高溫度作用下熔融的電極糊就會焦化,最後電極糊轉化為導電電極。

自焙電極的接長和消耗

自焙電極的接長

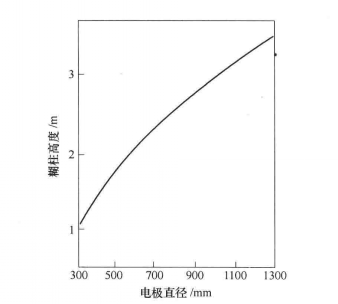

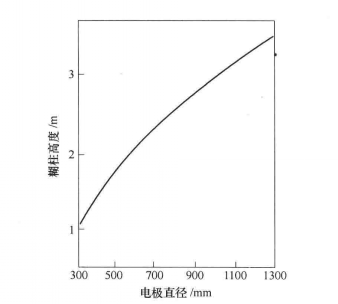

自焙電極的焙燒和消耗是連續進行的。電極糊的添加要與電極的消耗量相適應。維持電極糊柱的高度,使電極焙燒帶的電極糊具有一定的壓力,以增加液態電極糊的緻密程度,從而提高燒成電極的強度。圖1為電極糊柱高度與電極直徑的關係。實際操作中,冬季電極糊柱可以偏低,而夏季可以略高。揮發分從電極糊中逸出時會在糊柱的上部低溫段凝固,增加上部電極糊的流動性,從而導致電極糊的偏析。糊柱過高容易出現偏析現象,還會造成電極糊懸料。

圖1 電極糊糊柱高度與電極直徑關係

圖1 電極糊糊柱高度與電極直徑關係電極殼的接長過程要注意保證電極的垂直度,電極殼的鋼板接縫必須滿焊,焊縫應連續密實、平整均勻。筋片要焊牢,上下筋片焊接成一體。在1000℃時50%電流由電極殼和筋片承擔。

為保持電極工作端長度應按一定時間間隔下放電極。正常工作時,電極下放量應等於電極消耗量。銅瓦部位燒成電極高度只有150~200mm。為了防止出現電極事故,下放電極必須採用少放勤放的措施。電極下放量不能過大,通常每次下放20mm左右。

電極消耗

影響電極消耗的因素有冶煉工藝、電極材質和質量、電極表面的氧化作用、電爐負荷、電極事故及電極管理。

單位重量產品的自焙電極消耗量見下表。矽錳合金、矽鉻合金、矽鐵、碳素鉻鐵等埋弧電爐單位耗電所消耗的電極較低且相差不大,矽鈣合金消耗電極較多,是由於部分電極作為碳質還原劑參與了高溫還原反應。由於中低碳錳鐵、中低碳鉻鐵和鎢鐵生產過程中電弧裸露時間較長,電極氧化損失較大,因此電極消耗量高於埋弧電爐。

圖1 電極糊糊柱高度與電極直徑關係

圖1 電極糊糊柱高度與電極直徑關係