生產特點

其生產特點是電極插入爐料,實行埋弧操作,並利用電阻、電弧加熱礦石使之還原,故又稱礦熱爐。還原電爐通常有敞口式、封閉式和半封閉式,爐體有固定式和旋轉式等多種形式。設備組成包括:供電系統、電極系統、爐體、煙罩(或爐蓋)、加料系統和水冷系統等。此種電爐與用於生產

生鐵、

電石、

黃磷、

冰銅、低冰鎳、

剛玉等的電爐有相似之處。

簡史

在1888~1892年間,法國埃魯(P.Heroult)首先用電爐法生產電石和鐵合金,起初使用的為單相敞口電爐,容量小,設備簡單,以炭素爐底的熔池作為一極,掛在手動卷揚機上,末端埋入爐料中的炭質電極作為另一極。到1909年由挪威索德別爾格(C.W.Soederberg)發明並於1919年推廣使用自焙電極後,大大推動了還原電爐技術的發展,一種三電極按等邊三角形布置的圓形電爐得到了廣泛的採用。同時出現了三相三極、三相六極按“一字”形排列的矩形敞口電爐,用於冰銅和錳鐵的冶煉。為防止爐料結殼,冶煉含矽75%以上的矽鐵電爐採用了圓形旋轉式爐體。隨著爐子尺寸和功率的增大,環境保護要求的提高,到20世紀50年代,敞口電爐逐漸朝封閉化方向發展,不適宜封閉的敞口電爐(如冶煉矽鐵的),則朝矮煙罩半封閉方向發展。50年代前電爐容量一般在1000~10000kVA左右,進入70年代,電爐容量一般為20000~40000kVA。中國在80年代建成了72750kVA的黃磷電爐,31500kVA的封閉式錳矽電爐,50000kVA的半封閉旋轉式矽鐵電爐。世界最大的封閉式電爐已達到75000kVA,半封閉式電爐已達到105000kVA。與此同時,爐子的配料、爐料輸送、功率調節、電極壓放、溫度與壓力測量、事故報警等也逐漸實現了集中管理、計算機控制。

20世紀80年代以來,瑞典等國開發研製的冶煉鐵合金用單電極直流埋弧還原電爐,比交流電爐具有更好的冶金條件,由於具有電極消耗少、噪聲低、省電且能改善電網質量等優點,受到世界各國的普遍重視,並得到迅速發展。已建成用於鐵合金生產的最大容量直流電弧等離子爐是南非的40000kVA鉻鐵電爐。中國於1987年和1988年先後在湖北通山和河北張家口,分別建成8000kVA生產工業矽和2000kVA生產錳矽鐵的試驗性單電極直流電爐,隨後張家口又建設了一台6300kVA直流電爐。此種電爐在設備結構上類似單相交流電爐;有的還可做成中空電極,以便將部分粉料通過電極中心孔直接加入爐內。

類型

埋弧還原電爐通常根據設備結構特點分類。

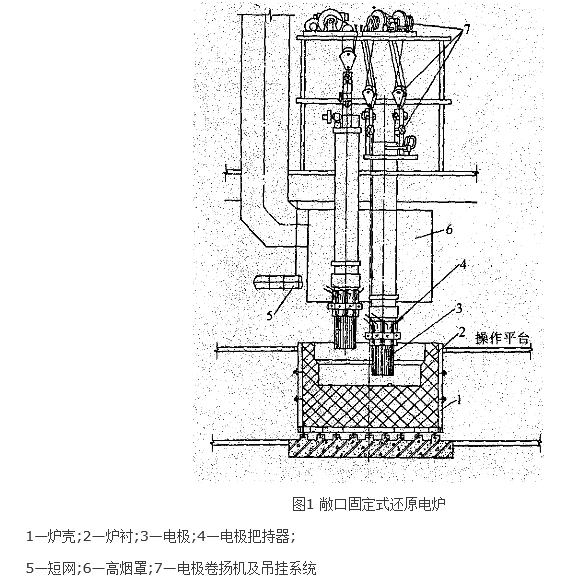

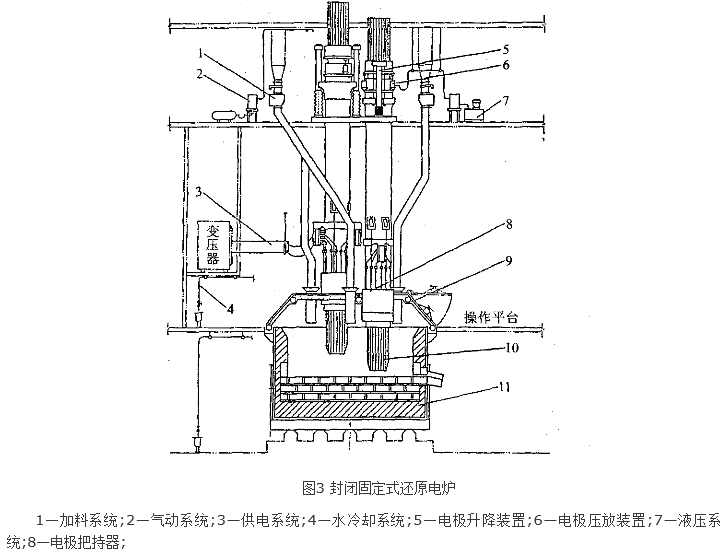

(1)按爐口形式分為高煙罩敞口式(見圖1)、矮煙罩敞口式(將高煙罩降低後,短網由煙罩上部引入的一種改進型)、半封閉式(見圖2)和封閉式(見圖3)4種。前兩種為早期使用的形式,日趨淘汰;廣泛採用的是半封閉式和封閉式。

(2)按爐體形狀分為圓形(有固定式和旋轉式兩種)、矩形和三角形(角為弧形)。廣泛採用的是圓形爐體。

(3)按電極數量分為單相單電極、單相雙電極、三相三電極和三相六電極的電爐。廣泛採用的是電極按等邊三角形排列的三相三電極電爐。

設備組成及構造

埋弧式還原電爐由供電系統、電極系統、爐體、煙罩(或爐蓋)、加料系統和水冷卻系統等組成。

供電系統

由變壓器、短網和高低壓控制設備等組成。電爐變壓器的特點為二次側具有低電壓大電流,電壓調節範圍廣,級數多,且大都採用有載調壓。例如50000kVA矽鐵電爐變壓器,二次電壓為120~290V,有載調壓級數為32級,最大相電流為66640A。通常中、小型電爐採用一台三相變壓器,大型電爐多採用三台單相變壓器。短網為變壓器二次側至電極的一段大電流導體,又稱二次母線,由硬母線和軟母線兩部分組成。硬母線用銅板或銅管制作,後者內部通水冷卻,可提高載流能力。軟母線使用裸銅復絞線、薄銅帶或水冷電纜。為最大限度降低阻抗,在布置上從變壓器到電極之間的距離要儘可能短且正負極交錯排列,互相靠近。因此大都採用三角形布線,亦即在電極上完成三角形接線方式。當使用三台單相變壓器供電時,各變壓器互成120°布置,可使短網最短且三相阻抗均衡。

電極系統

電極系統由自焙電極、電極把持器、電極升降裝置和電極壓放裝置組成。

自焙電極由電極殼和在殼內充填的電極糊(為無煙煤、焦炭、石墨和煤焦瀝青等按比例混合後壓成的塊狀物)組成。電極殼為1.5~3mm厚鋼板卷製成的圓筒,在圓筒內焊接若干條肋片,並在其上開一些圓孔或衝出一些小舌片,使電極糊與電極殼很好地結合,達到良好導電作用。隨著電極的不斷消耗,電極殼要陸續一節一節地焊接起來,電極糊要定期地充填。所用電極糊,通常以塊狀加入,也有預熱成稀糊狀後加入的。在電爐生產過程中依靠電流通過時產生的焦耳熱和爐內傳導熱自行焙燒而成

電極把持器的作用是將大電流輸向電極,並使電極保持在一定高度上,還可以調節電極糊的燒結狀態。主要由壓力環、銅瓦、導向密封筒等組成。它處於高溫和強磁場條件下工作。隨著電爐容量和自焙電極直徑的擴大(最大自焙電極直徑已達2000mm),電極把持器結構也不斷發展和完善,其銅瓦的夾緊和鬆開大都採用液壓遙控操作。銅瓦的夾緊方式主要有三種類型,一是錐形環式,二是波紋管式,三是膠囊式。前一種為利用壓力環與銅瓦之間的6°~15°錐面,在液壓缸或機械傳動下,升降壓力環使銅瓦夾緊或鬆開,此種方式結構較簡單,但作用在每塊銅瓦上的力有不均現象。後兩種為在壓力環內對應於每塊銅瓦的位置,裝上波紋管或橡膠囊,利用液壓控制波紋管的伸長或縮短,膠囊的膨脹或收縮,使銅瓦夾緊或鬆開,此兩種方式作用在每塊銅瓦上的力比較均勻。銅瓦多採用紫銅材質鑄造成型,其內鑄有通水冷卻用的紫銅管;也有採用紫銅鍛造成型後再鑽制水冷卻用孔的方法,均可獲得良好的導電和冷卻效果,提高使用壽命。導向密封筒(又稱水冷大套)用於把持器與爐蓋或煙罩之間的密封和電極導向,以防磁鋼製作,也可用銅質材料製成。70年代末期挪威埃肯(ELKEM)公司研製成了一種帶電極壓放裝置的新型組合式把持器,它與傳統方式完全不同,既簡化了把持和壓放機構,又可適用於不同直徑的電極。由於電極殼肋片結構的相應變革,還能使電極截面上的電流分布均衡,有利於電極糊燒結,避免電極軟斷事故的發生。

電極升降裝置用以改變電極插入爐料的深度,調節操作電阻,使輸入爐內功率達到額定要求。操縱電極升降的方式有使用卷揚機和液壓缸兩種,卷揚機在早期或小型電爐上使用較多,大型電爐普遍採用液壓傳動,每根電極配備一對液壓缸,它可以裝在平台上,也可以吊掛在上一層平台下。電極升降速度為0.25~0.6m/min,小型電爐的電極升降速度一般要高一些。

電極壓放裝置用於夾緊電極並通過壓放機構加大或減小電極工作端的長度。自焙電極在生產過程中隨著自身的消耗,工作端逐漸變短,因而要定時補充。現代電爐已普遍採用了計算機控制的自動程式壓放裝置。此裝置的特點是使用二道抱閘,上抱閘可上下活動,下抱閘為固定的,兩道抱閘之間一般裝有2~3個最多6個壓放缸,電極壓放時壓放缸牽動上抱閘升降,並控制每次的壓放量,一般一次壓15~30mm。抱閘結構形式常用的有3種:塊式抱閘,帶式抱閘和膠囊式抱閘。前兩種為機械抱緊,液壓鬆開;後一種為充氣抱緊,排氣鬆開。

爐體

由耐火材料砌襯和鋼製爐殼組成。爐體形狀取決於電極的排列布置,一字排三根電極和三相六根電極的多為矩形或橢圓形爐體;等邊三角形布置三根電極的為圓形或三角形爐體。普遍採用的是圓形爐體,其結構緊湊,剛度大,容易製作。還原電爐熔池反應區的溫度高達2000~2200℃,並處於強電場之中,耐火材料需具有較高的耐火度和良好的理化指標。所用耐火材料種類取決於冶煉品種和爐子結構。常用的耐火材料為粘土磚、碳磚、鎂磚等。在爐殼和耐火磚之間留有90~140mm左右的間隙,充填黏土顆粒和石棉板作為彈性層,以便部分地吸收耐火磚的膨脹和減少爐襯散熱。

爐殼由15~25mm厚鋼板和縱橫向的加勁板分數瓣焊接或鉚接而成。側壁裝有出鐵口,固定式電爐為1~2個,旋轉式電爐為5~6個,後者有利於爐體旋轉到任意位置出鐵。爐底板通常為水平板,浮放在置於混凝土基礎上的工字鋼排架上,通過工字鋼排架可形成良好的空氣通道以冷卻爐底。旋轉式的爐體有利於冶煉過程疏鬆爐料以增加透氣性、擴大反應區和延長爐襯壽命,多用於生產高矽合金的電爐。其旋轉裝置可使爐體繞中心軸旋轉或左右擺動60°~120°,旋轉速度一般為每30~240h旋轉360°,大型電爐有的採用每200~600h旋轉360°。

煙罩

收集並排除敞口爐煙氣的裝置。有高煙罩、矮煙罩、半封閉煙罩3種。高煙罩為吊掛式,通過其頂部的加強梁吊掛在操作平台上方的平台下,其直徑同爐殼直徑相近。煙罩下沿與操作平台之間留出1~1.5m環形空隙,裝設鏈條或水冷門,既可擋爐口輻射熱,又便於爐口操作。側壁三面開視窗,用於短網和水冷管路進入。這種煙罩多為早期和小型電爐所採用。現代電爐普遍採用由矮煙罩演變而成的半封閉煙罩,這種煙罩短網和水冷管路均可布置在頂蓋上面。半封閉煙罩側下部通常安裝3個或6個可調節啟閉度的升降爐門,用以進行爐口操作和控制進風量,調節煙氣溫度。按爐門數量、大小及煙道布置要求,煙罩可做成圓形或多邊形。煙罩結構視煙氣溫度高低,有水冷式、耐火混凝土式或二者混合式,最常用的耐高溫煙罩為混合式,即頂部採用內襯60mm左右厚耐火混凝土的水冷蓋板。整個煙罩要有良好的對地絕緣,大型電爐還常將頂蓋按電極分成三個扇形段,之間也加以絕緣。在頂蓋上裝有電極密封孔和料管密封孔;靠近電極區域為防止渦流和磁滯損失,需採用防磁材料製作。在煙罩側部或頂部裝有1~2個煙囪,用以引導煙氣排至淨化系統或大氣中。

爐蓋

封閉式爐上收集並排出反應氣體的裝置,分熱爐蓋和冷爐蓋兩大類。熱爐蓋採用耐火混凝土或耐火磚砌築,常用於生產冰銅、黃磷等的電爐上。冷爐蓋為混合式結構,廣泛套用於鐵合金電爐上,它採用水冷骨架,其間打結耐火混凝土或鋪以水冷蓋板,在水冷蓋板內側也可打結60mm左右厚的耐火混凝土。骨架使用鋼管制作以減少焊縫,靠近電極處採用防磁材料製作,以減少渦流和磁滯損失。爐蓋呈錐台形,中部的水平面裝有電極密封孔和料管密封孔,側壁裝有帶防爆蓋的爐門,用以取出折斷的電極頭和進行爐內檢修,還裝設1~2個煙囪以引導爐氣排入除塵系統或大氣中。整個爐蓋對地絕緣,大型電爐常按電極分成3個扇形段,之間也加以絕緣。爐蓋支於操作平台上或爐體上,其下部設帶環形圈的砂封刀,以便插入爐殼上口的砂封槽中起密封作用。爐蓋淨空高度通常為1.5~1.7m。

加料系統

定時或連續向電爐爐內補給爐料的裝置。它由料倉、給料機(或閘門)、料管和料管出口端組成。向爐內加料的方法通常隨電爐容量的大小和冶煉品種的不同而異。一般小型敞口電爐採用人工加料,大、中型敞口電爐大都採用加料管直接入爐,然後由人工補料、推料和搗爐;也有用加料搗爐機完成全部作業的。封閉式電爐則全用料管給料,為達到合理布料,通常設一個中心料管,3個相間料管,6~12個外圍料管。在操作平台上方設定鋼結構或混凝土料倉,其數量一般與加料管相對應。敞口電爐在料倉下口設閘門,以人工控制給料;封閉電爐在料倉下口則裝一些常開的針形柵條,以便停爐或發生事故時阻止爐料進入爐內。料管直徑按爐料塊度大小的不同為350~450mm。位於爐子三角區和靠近大電流導體的料管用防磁材料製作。敞口電爐的料管常採用氣封,以防煙囪效應。封閉電爐的料管設定800mm長的絕緣段(常用耐火混凝土製作),以防通過爐料造成電氣接地短路。料管出口端通常為水冷結構,且伸入爐內的高度具有一定的可調範圍,以適應爐內高溫條件,控制料面狀態。

水冷卻系統

對高溫條件下工作的電爐構件進行冷卻的裝置。礦熱爐一般均採用循環用水,用水量(不含變壓器冷卻用水)為每1000kVA約10~15m3/h,為防止被冷卻的構件結垢,水的總硬度(CaCO3含量)應小於200×10-6,最好使用軟化水,水壓0.3MPa,進出水溫差控制在8℃左右。冷卻裝置由給水乾管、水分配器、集水箱、配管、儀表等組成。冷卻供水經給水乾管進入水分配器,再分配給各被冷卻構件,然後回至集水箱,排入冷卻池或泵入冷卻塔或冷卻器。在分配給各被冷卻構件的壓力管路上裝有截止閥,用以調節水量;有的還裝設水流指示器。分配器裝有檢測供水壓力和溫度的壓力表和溫度表。大型電爐的重要構件通常還配備單獨的冷卻水迴路,包括專用的壓力表和溫度表。水管與被冷卻構件之間用膠管相連,可使電爐對地絕緣。