簡史

20世紀初法國冶金學家在研究電矽熱法生產中、低碳錳鐵過程中,用碳從含錳高的矽酸錳礦還原出含Mn75%、Si20%~25%和碳約1%的錳矽合金,代替矽和矽鐵作還原劑。第一次世界大戰(1914~1918)末期,德國魏斯韋勒廠在1000kVA電爐內,用焦屑還原含約10%Mn的高爐渣,產出含Si16%的錳矽合金。1929年克萊門特(F.Clements)報導了含Mn60%~80%的錳矽合金中矽與碳含量間的關係。從圖中看出含Si>18%時,合金含C<1%。

性質

錳矽二元系相圖見圖1。在高溫液相區有兩個穩定化合物,Mn5Si3和MnSi。在液相線下的化合物有Mn6Si、Mn9Si、Mn3Si、Mn5Si2和Mn11Si9等。錳矽合金中含有約20%Fe,Mn-Si-Fe合金在錳角的液相線投影圖見圖2。圖中的粗黑虛線為有鐵存在時Mn-Si系共晶點與包晶點的移動軌跡,即液相面相交線的投影。圖中還給出了Mn-Si系中的共晶反應點(e6、e7)、包晶反應點(p4、p5、p6、p7)及Mn-Si-Fe三元共晶點p1。錳矽合金在使用價值上的特點是含碳量與含矽量成反比(見圖3)。這是因為錳的矽化物比碳化物穩定。商品錳矽鐵合金(含Mn65%~75%、Si15%~25%)的密度約為6.3g/cm,熔化溫度範圍為1075~1320℃。

用途

錳矽合金加入鋼液中脫氧,脫氧產物為MnSiO3。比FeSiO3的熔點低,表面張力較大,容易從鋼液中上浮,因而鋼中夾雜物較少。錳矽合金脫氧時,錳和矽的利用率均較高,所以錳矽合金是良好的複合脫氧劑。錳矽合金的錳碳比高,特別適合冶煉含錳的低碳鋼。由於鎮靜鋼、高強度低合金鋼、不鏽鋼、耐熱鋼等產量的增加,錳矽合金的用量也相應增加。

生產工藝

錳矽合金是在埋弧還原電爐內,用碳還原錳礦和矽石煉成的。(工藝流程見圖4)電爐容量3000~63000kVA,爐型可以是封閉式、半封閉式或敞口式。(見埋弧還原電爐)

原料

錳原料通常由幾種錳礦。富錳渣、錳燒結礦等搭配組成。入爐成分要求為Mn>30%,Mn/Fe>4.5,P/Mn≤0.0035;矽石含SiO2>98%;焦炭含固定碳>80%,灰分<15%;熔劑有石灰(或石灰石)、白雲石與螢石等,添加量根據錳原料的脈石組分、冶煉渣型及電爐容量等決定。

冶煉過程

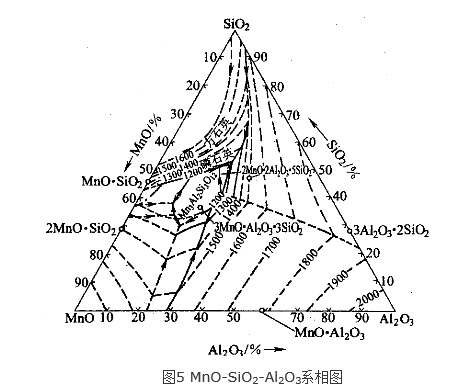

在電爐冶煉時爐內分成4層,即爐料層、焦炭層、爐渣層與合金層。(圖4)爐料層是礦石、熔劑與焦炭的混合物。在電極周圍料層薄,下料速度快,靠爐牆料層厚。礦石受熱收縮而出現細裂紋和孔穴,至下部變成網狀。爐料區內MnO2與Fe2O3被CO還原或熱分解成MnO和FeO。靠近焦炭層的礦石開始軟化和生成熔點約為1200~1300℃的初渣。中國的錳礦含Al2O3較高,初渣的熔點可參考MnO-SiO2-Al2O3系相圖(圖5)。爐料層下面為焦炭層,厚約100mm,在錳矽合金冶煉中占有重要位置。熔融的爐料和初渣穿過此層時,被赤熱的焦炭還原。焦炭層的焦炭孔隙中有大量的細金屬粒,它是含Si20%~30%的合金。熔渣穿過焦炭層而進入爐渣層。在電極下端及其附近是焦炭粒,熔渣和金屬粒的混合層。在電弧加熱的高溫下進行碳還原MnO與SiO2的反應。還原出來的合金下沉至熔池底部,形成合金層。

冶煉操作

錳矽合金的冶煉操作與高碳錳鐵相似,但渣鐵出爐溫度應控制在1400~1500℃之間。爐渣熔點應選擇在1300℃附近。爐渣熔點過高,則爐料過熱,渣黏度大,渣中夾合金多;熔點低則成渣速度大於反應速度,造成爐內翻渣。提高爐渣鹼度可以降低渣中MnO的含量,從而提高錳的回收率。但鹼度過高會使二氧化矽的還原變得困難,渣量增加。確定適當的爐渣鹼度十分重要。鹼度CaO+MgO/SiO2應控制在0.6~1.1範圍內。生產Si≥22%的錳矽合金取下限,生產Si≤14%的錳矽合金取上限。減少渣量是降低電耗,提高錳回收率的前提。降低渣量的主要途徑是提高錳原料含錳量及選擇Al2O3含量高的渣型。渣中Al2O3要控制在15%~20%。合金與渣需定時從爐內排出並將合金鑄錠,爐渣則送沖渣場粒化,用作建築材料。