歷史和發展

19世紀90年代初,法國的H.穆瓦桑(Henri Moissan)對不易用化學方法還原的金屬氧化物利用電弧加熱系統地進行了還原試驗。1894年,法國的P.L.T.埃魯(Paul Louis oussaint Heroult)把穆瓦桑的構想套用到工業上,首先研製成工業生產用電石爐。1909年,挪威電氣化學公司工程師C.W.索德伯克(C.W.Soderberg)開發了自燒成電極(自焙電極)。1922年,泰蘭德(Tyland)成功地製造了世界上第一台自焙電極式500 kW煉鐵用實驗爐。此後,通過自焙電極與爐子結構、設備的不斷改進、完善,其用途日趨擴大,各種用途的埋弧爐相繼問世。20世紀50年代以前,爐子容量為幾百千伏安到1萬kV·A左右。70年代,爐子的容量日趨大型化,新建的鐵合金爐一般為2000~40000 kV·A,最大的封閉式鐵合金爐達75000 kV·A,半封閉式爐達96000 kV·A,供電、加料、控制、除塵等設施的技術水平相應提高,電子計算機開始得到套用。80年代起直流埋弧爐得到迅速發展。世界上容量最大的鐵合爐是挪威埃肯公司於1991年為Samancor Limited鐵合金廠設計製造的半封閉式105000 kV·A鉻鐵合金電爐。

中國於1958年開始設計、製造埋弧爐。1985年中國遵義鐵合金廠從聯邦德國曼德斯曼德馬克公司引進了50000 kV·A矽鐵合金電爐。此後,中國設計、製造水平顯著提高。90年代初,北京鋼鐵研究總院為張家口四方台鐵合金廠設計、製造了直流6300 kV·A多用途鐵合金爐。1998年包頭鋼鐵設計院為巴基斯坦設計、製造了交流12500 kV·A矽鐵合金爐。此時,中國的埋弧爐設計能力已達25000 kV·A。20世紀末中國已有40000 kV·A電石爐、25000kV·A錳鐵爐、31500 kV·A矽錳合金爐、16500 kV·A冰銅爐和50000 kV·A矽鐵爐等大型埋弧爐在順利運行。埋弧爐正在向多用途、高生產率、節能降耗和減少環境污染的方向發展。

分類

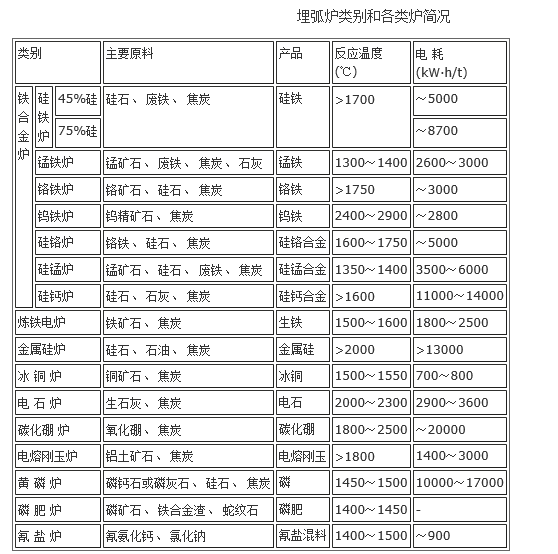

埋弧爐通常按用途分類,其規格大小按所配用的電爐變壓器的容量表示,小則幾百千伏安,大的可近十萬千伏安。各類埋弧爐的爐名、所用原料、產品名稱、反應溫度和電耗如表所示。埋弧爐的電耗隨原料成分、爐子容量而有很大差異。通常爐子容量愈大,電耗愈低。各類埋弧爐的爐名、所用原料、產品名稱、反應溫度和電耗[見單位產品(產值)耗電]如下表所示。

設備結構及原理

埋弧爐的結構型式很多,使用面最廣的鐵合金爐的成套埋弧爐設備由爐體、電極系統、供電系統、加料和出料裝置、控制系統、除塵裝置等部分組成。

爐體

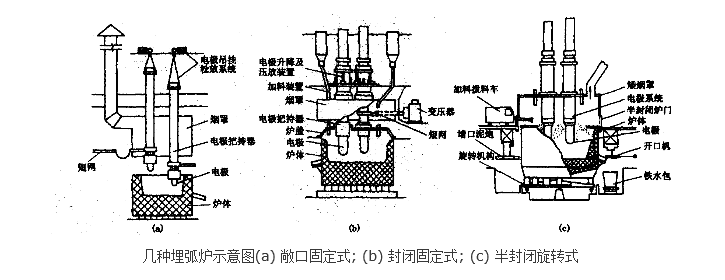

多數埋弧爐的爐體呈圓筒形或圓錐形,少數爐子如大型錳鐵爐、冰銅爐的爐體呈長方形,也有呈方形或橢圓形的。爐體多數有鋼板外殼,內側有用耐火磚和(或)碳磚砌成的爐襯。爐體按產品種類和容量大小有固定和旋轉兩種型式。多數爐子的爐體是固定的,見圖(a)、(b);某些大型鐵合金爐,如矽鐵爐,常採用爐體迴轉或來迴轉動的結構,以消除爐料的搭掛,減少爐料結殼,擴大反應區和有利於爐氣的排出,見圖(c)。轉速約每周30~240 h。爐頂有敞口、封閉和半封閉三種型式。早期的埋弧爐是敞口式的,見圖(a)。由於礦石還原會產生大量的一氧化碳等氣體, 隨著環境保護要求的提高和餘熱利用技術的進步, 對不同用途的埋弧爐分別採用了封閉式,或矮煙罩半封閉式的爐頂。半封閉式爐在煙罩下設有可調節開啟度的爐門, 以調節吸入的空氣量和煙氣溫度。

電極系統

埋弧爐所用電極多數為自焙電極, 即依靠爐子本身熱能熔燒成的電極,也有用碳素電極和石墨電極的 (見電弧爐電極)。對圓形爐體,三相電極呈三角形對稱布置在爐膛內; 對矩形或橢圓形爐體,電極一般布置在一條直線上。為了彌補爐內電極的消耗,自熔電極配有電極松放或壓放裝置;為調節電爐的輸入功率和電流,電極配有升降調節器(見電弧爐電極自動調節器)。

供電系統

埋弧爐多數由工頻交流供電,少數也有用直流供電的。交流爐大部分是三相,個別小容量的也有單相,並用兩根電極構成電流迴路。直流埋弧爐通常只用一根電極,而在爐底埋設導電材料 (即底電極)以構成電流迴路。埋弧爐工作電壓低(一般為80~300V)、電流大(幾千安培到十幾萬安培)。交流爐由電爐變壓器供電。直流爐則是由包括整流變壓器等在內的大功率整流裝置供電, 供電系統的輸出電壓可調。對於交流爐,為提高爐子的功率因數,減小線路損耗,應儘可能減小大電流線路的電阻和電抗,特別是電抗,並力求三相平衡。為此,三相交流埋弧爐的大電流線路通常在電極上接成三角形接線(見短網)。三相埋弧爐可由一台三相變壓器供電,但大容量者也常由3台單相變壓器供電。在後一情況下,對圓形爐體的爐子,3台變壓器對稱地布置在爐子周圍,設備占地面積雖較大,但有利於減小線路阻抗和三相阻抗不平衡度,對爐子的運行有利。

加料和出料裝置

埋弧爐一般從爐頂加料。除少數小型爐由人工加料外,多數採用機械加料的間斷加料方式。現代大型埋弧爐的加料裝置配有原料破碎、粒度分級、乾燥、預熱、預還原等原料預處理設施。

用埋弧爐冶煉得到的製成品多數呈液態出料。在冶煉過程中料液沉積在爐底上,爐底適當高度上設有平時用堵口泥封住的出料口,每隔2~6 h用開口機打通出料口出料。少數製成品,如鎢鐵,呈固態出料,爐子容量一般不超過1000 kV·A,冶煉結束後拆去爐牆取出料塊。有的製成品呈氣態出料,如黃磷,用管道收集產品。

控制系統

採用微機控制系統對埋弧爐各部的動作進行綜合控制。如變壓器抽頭切換和電極升降控制,以保持三相功率平衡;電極壓放控制;電極深度控制;上料與稱量控制。

除塵裝置

封閉式爐中平均每噸產品產生500~1000 m(標)爐氣,含粉塵為20~100 g/m(標)。敞口式爐由於反應氣體在爐口燃燒形成高溫吸入周圍大量空氣,爐氣量增大60~100倍。爐氣用排煙罩排除。對敞口式爐用布袋或靜電除塵器除塵;封閉式爐則主要採用濕式除塵法除塵。