基本介紹

- 中文名:精益生產

- 外文名:Lean Production

- 別名:精良生產

- 簡稱:精益

- 套用領域:企業管理

- 目的:高效率、高品質、快交貨、低成本

定義

錯誤認識 | 正確認識 |

一種管理哲學、管理體系 | 豐田一樣的生產組織、管理方式 |

精益特徵

準時生產

全員積極參與改善

錯誤認識 | 正確認識 |

5S、現場改善、改善 | 準時生產 |

全員積極參與改善 |

精益特徵的重要性

精益特徵帶來的改變

通常生產組織的問題

定製、少量多批生產特點 | 批量生產方式特點 | 存在問題 | 造成後果 |

產品種類多、每批數量少 每種產品工序不同 要求靈活的工位與之對應 | 員工只對自己 負責的工序負責 工位是固定的 | 某工序工作量減少時 員工無事可做 | 人等料、效率低 |

某工序工作量增加時 員工忙不過來 | 料等人,生產期長, 過量生產、庫存大 |

準時生產

生產組織 | 特點 | 結果 |

一個團隊負責一個單元(多道工序) | 人等料時,該員工參與其它工序 料等人時,其它員工幫助 | 人等料、料等人的現象大幅減少 |

通常生產管理的問題

管理系統 | 目的 | 員工 | 結果 |

制度、培訓、 管控、考核 | 保質保量 完成任務 | 只關心考核內容,不關心其它 如;品質精益求精、交貨期、浪費、整體效率等 | 員工改善量小、持續性差 |

全員積極參與改善

日本精益 | 歐美精益 | |

系統 | 建議系統 | BSC |

原理 | 按行為矩陣模型,改變員工的習慣, 使員工不斷提建議,從而保障全員積極參與改善 | 改變管理者的行為,使管理者; 1、對下級;持續引導、輔導 2、對工作;持續改善 從而保障全員積極參與改善 |

效果 | 員工改善量大、持續性強、大量改善自動持續產生 | |

精益特徵帶來的效果

通常生產方式 | 精益生產 | ||

特點 | 效果 | 特點 | 效果 |

批量生產 | 交貨期長 | 準時生產 | 交貨期短 |

過量生產、庫存大 | 無過量生產、庫存小 | ||

效率低 | 效率高 | ||

員工抗拒改善、應付改善 | 改善量小、持續性差 | 全員積極參與改善 | 改善量大、持續性強 |

管理成本大 | 大量改善自動持續產生 | ||

錯誤認識 | 正確認識 |

高效率、高品質、低成本、快交貨來源於5S、改善 | 高效率、高品質、低成本、快交貨來源於精益特徵 |

推行精益必需工具

推行精益是乾什麼

錯誤認識 | 正確認識 |

5S、現場改善、用精益改善工具改善 | 導入準時生產 |

保障全員積極參與改善 |

必須解決的問題

推行精益 | 步驟 | 必須解決的問題 |

導入準時生產 | 有大量多能工嗎? | |

員工團隊精神強嗎? | ||

保障全員積極參與改善 | 用什麼“保障全員積極參與改善“? |

必需工具

必須解決的問題 | 必需工具 |

有大量多能工 | 快速培養大量多能工的工具 |

員工團隊精神強 | 強化員工團隊精神的工具 |

保障全員積極參與改善 | “保障全員積極參與改善”的工具 |

錯誤認識 | 正確認識 |

精益改善工具 | 快速培養多能工的工具 |

強化員工團隊精神的工具 | |

保障全員積極參與改善的工具 | |

精益改善工具 |

日本、歐美企業推行精益方式

精益工具

日式精益工具 | 歐美精益工具 | 工具功能 |

訓練系統 | 訓練系統 | 快速培養多能工 |

建議系統 | BSC | 強化員工團隊精神 |

保障全員積極參與改善 |

解決了必須解決的問題

必須解決的問題 | 日式精益 | 歐美精益 |

有大量多能工 | 用《訓練系統》培養 | |

員工團隊精神強 | 導入《建議系統》強化員工團隊精神 | 導入《BSC》強化員工團隊精神 |

保障全員積極參與改善 | 導入《建議系統》保障全員積極參與改善 | 導入《BSC》保障全員積極參與改善 |

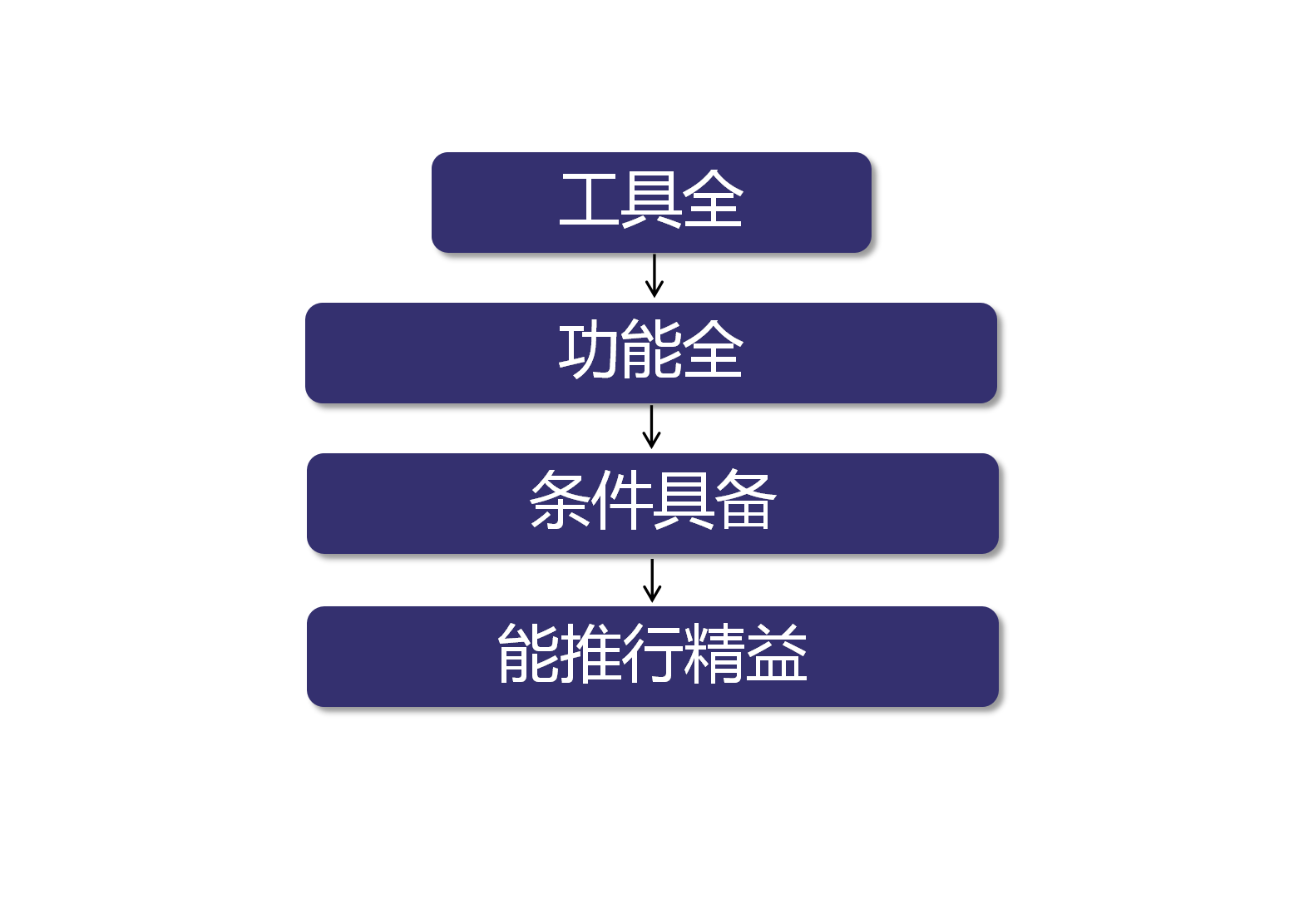

問題解決,條件具備,能推行精益

推行精益 | 條件具備 | 能完成步驟 | 具備精益特徵 |

有大量多能工 | 導入準時生產 | 準時生產 | |

員工團隊精神強 | |||

能“保障全員積極參與改善” | 保障全員積極參與改善 | 全員積極參與改善 |

中國精益的問題

工具不全

日式精益工具 | 歐美精益工具 | 中國精益工具 |

訓練系統 | 訓練系統 | 無 |

建議系統 | BSC | 無 |

精益改善工具 | 精益改善工具 | 精益改善工具 |

無法解決必須解決的問題

步驟 | 必須解決的問題 | 問題 |

導入準時生產 | 有大量多能工嗎? | 沒有工具,無法解決問題 |

員工團隊精神強嗎? | ||

保障全員積極參與改善 | 用什麼“保障全員積極參與改善”? |

中國精益方式

推行精益 | 步驟 | 結果 | |

導入準時生產 | 無法完成 | 把改善當成推行精益 | |

保障全員積極參與改善 | |||

對比

日本、歐美精益 | 中國精益 | |

工具 | 三套 | 一套 |

步驟 | 導入準時生產 | —— |

保障全員積極參與改善 | —— | |

在精益生產下持續改善 | 在通常方式下持續改善 | |

生產組織、管理方式 | 已變,成為精益生產 | 未變 |

精益特徵 | 具備 | 不具備 |

成效 | 有精益特徵帶來的成效 | 沒有精益特徵帶來的成效 |

適合中國企業的精益

工具簡介

SCI構成 | 績效管理工具;BSC | |

行為分析理論技術;行為矩陣 | ||

功能 | 關注員工的系統 | 使員工不斷變準、變嚴謹,或有某個改善行為,保障全員積極參與改善 |

關注協作的系統 | 保障協作持續改善 | |

關注管理者的系統 | 保障改善自動持續進行 | |

調整測評因子,可強化員工團隊精神 | ||

原理 | BSC改變管理者的行為,使所有管理者成為持續改善者 | |

管理者按行為矩陣模型,改變員工的行為習慣,使員工持續改善 | ||

訓練系統 | 構成 | SCI在臨時使用下的狀態 |

功能 | 快速培養多能工 | |

持續提高員工速度 | ||

完整了精益工具

中國精益工具 | 天成精益工具 |

無 | 訓練系統 |

無 | SCI |

精益改善工具 | 精益改善工具 |

解決了必須解決的問題

步驟 | 必須解決的問題 | 解決方式 |

導入準時生產 | 有大量多能工 | 用《訓練系統》培養多能工 |

員工團隊精神強 | 用《SCI》強化員工團隊精神 | |

保障全員積極參與改善 | 能“保障全員積極參與改善” | 用《SCI》保障全員積極參與改善 |

能推行精益

推行精益 | 條件具備 | 能完成步驟 | 具備精益特徵 |

有大量多能工 | 導入準時生產 | 準時生產 | |

員工團隊精神強 | |||

能“保障全員積極參與改善” | 保障全員積極參與改善 | 全員積極參與改善 |

改善方式

改善項 | 通常方式 | 天成精益 | ||

改善方式 | 效果 | 改善方式 | 效果 | |

交貨期 | 管控推動 | 無法縮短 | 導入準時生產 | 縮短7成以上 |

全員積極參與改善 | 後續自動持續縮短 | |||

品質 | 改善量小、持續性差 | 改善量增加數十倍 改善自動持產生 | ||

效率 | 減少等待的浪費 | 幾乎無效 | 提高員工速度 減少等待的浪費 不斷循環 | 每年增長15%以上 可持續多年 |

減少浪費 | 管控推動 | 過量生產、庫存無法減少 | 導入準時生產 | 過量生產、庫存大幅減少 |

減少浪費慢、持續性差 | 全員積極參與改善 | 減少浪費快、持續性強 | ||