基本介紹

- 中文名:燃燒換熱

- 外文名:Burning heat

- 作用:提高燃燒熱效率

- 套用:燃燒過程計算

- 學科:熱力學

概念

特性研究

換熱結構

研究背景

提高化石能源的利用效率是最直接有效緩解全球能源危機的途徑之一。單從燃燒領域而言,若將燃燒換熱效率提高12.5%,可等同所有核能和其他能源的總和,這一大趨勢在今後一段時間內不會改變。伴隨著環境的惡化,降低污染同時成為燃燒技...

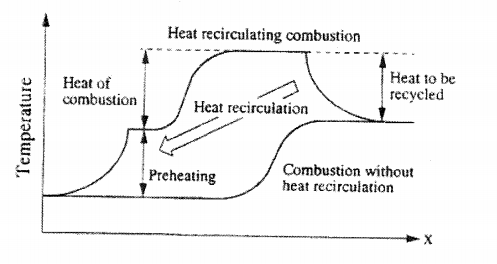

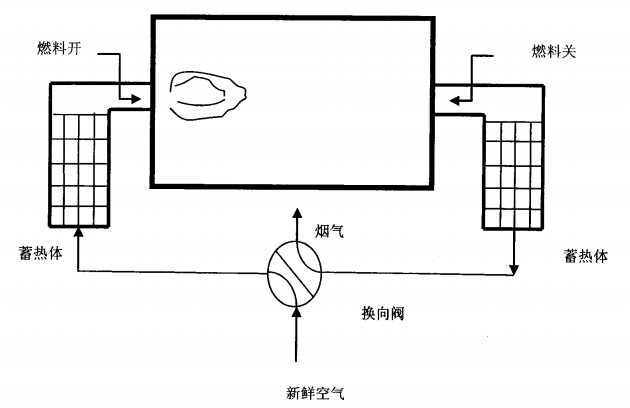

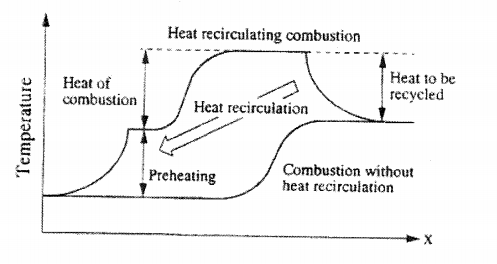

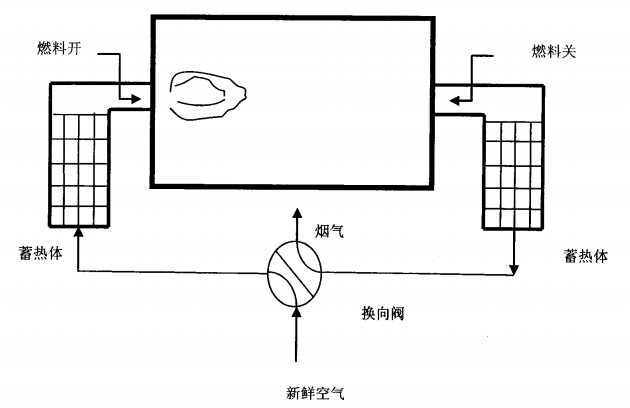

蓄熱式燃燒,全稱“蓄熱式換熱燃燒技術”。採用蓄熱式煙氣餘熱回收裝置,交替切換空氣或氣體燃料與煙氣,使之流經蓄熱體,在最大程度上回收高溫煙氣的顯熱,排煙溫度可降到180℃以下,可將助燃介質或氣體燃料預熱到500℃以上,形成與傳統...

《微型燃燒器內強化換熱及甲烷催化重整燃燒特性研究》是依託重慶大學,由閆雲飛擔任項目負責人的青年科學基金項目。中文摘要 攜帶型高效微動力裝置在國防、軍事和航空領域有廣闊的套用前景,但因微型燃燒動力裝置燃燒空間極小,存在常規燃燒難以...

另外,聚能燃燒採取以輻射換熱為主的換熱方式,利用拋物球聚能反射和低光輻射的原理減少熱損失,換熱效率高。聚能燃燒技術的主要特徵如下:3.1 全預混燃燒 全預混燃燒是通過引射作用將燃燒所需的空氣全部吸入燃燒器腔內,並與燃氣充分的...

當時,結合我國廣泛使用低熱值燃料,特別是大量高爐煤氣被放散的實際情況,我國的熱工研究者開發出了適合我國國情的獨具特色的蓄熱式高溫燃燒技術軟硬體系統,並逐步套用於均熱爐、車底式退火爐、加熱爐等各種工業爐窯上。此後,蓄熱式換熱技術...

研究加熱爐內輻射換熱首先就是要構建輻射換熱模型。常用的有以下幾種:區域法、熱通量法、蒙特卡洛法、球形諧波法、離散傳遞法等。其中區域法是迄今為止在燃燒室模擬中套用最廣泛的模型之一。用區域法進行研究時,把燃燒室分割為若干容積...

(4)對流換熱係數為h,它不隨溫度變化。(5)著火前反應物濃度變化很小,即CA=CA₀=常數 4、結論 (1)濃度極限:在壓力或溫度保持不變條件下,可燃物存在著火濃度下限和上限,如果體系中可燃物的濃度太大或太小,不管溫度或壓力...

3、由於它耐高溫,所以就可以放在高溫區域,溫度越高,換熱效果越好,節能越多。4、高溫情況下替代金屬換熱器。5、解決化工行業熱交換、耐腐蝕的難題。6、節能換熱器適應性強、耐高溫、抗腐蝕、高溫強度高、抗氧化性能好、熱震性能穩定...

1、間壁式換熱器間壁式換熱器是溫度不同的兩種流體在被壁面分開的空間裡流動,通過壁面的導熱和流體在壁表面對流,兩種流體之間進行換熱。間壁式換熱器有管殼式、套管式和其他型式的換熱器。間壁式換熱器是套用最為廣泛的換熱器。2...

目前蓄熱系統中所用的陶瓷蓄熱體主要有陶瓷小球、蜂窩陶瓷以及陶瓷-金屬蜂窩蓄熱體,可以使蓄熱室和燃燒器結合在一起,極大地提高了換熱效率。在高溫空氣燃燒技術中,換向閥是實現空氣與煙氣切換的關鍵部件。目前使用的換向閥主要有五通換向...

換熱式燃煤熱風爐(BHL-H)是用於要求熱風潔淨無任何粉塵的產品的設備。簡介 換熱式燃煤熱風爐(BHL-H)由BHL燃煤機、高溫氣體淨化室和換熱器組成。原煤通過上煤機加入到燃煤爐煤斗中,一定高度的煤層(可調)由鏈條爐排勻速送入燃燒室,...

其工藝過程包括壓縮、淨化、換熱、液化、製冷、精餾等。如果要獲得更高純度的氧氣,可以經過二級精餾甚至三級精餾得到高純氧。真空變壓吸附法(VPSA法) 是利用氣體在吸附劑中壓力下吸附、真空解吸的原理將空氣中氧氣進行分離提純。該法以空氣...

常用餘熱鍋爐採用煙管換熱,其金屬受熱面最低壁面溫度與熱流體排放溫度之間大致處於一種倍數關係。關於煙管換熱器,假如金屬受熱面壁面溫度請求不低於150℃時,其排煙溫度通常不得低於300℃,否則必然惹起低溫結露腐蝕。思索到設備運轉極低...

燃煤熱風爐集燃燒與換熱為一體以爐體高溫部位進行換熱的最新間接加熱技術,煙和空氣各行其道,加熱絕對無污染,,使用可靠,且價格低(與一噸鍋爐相比,熱風爐加熱系統只相當於鍋爐加熱系統價格的一半)。簡介 採取了耐高溫措施,從而使其...

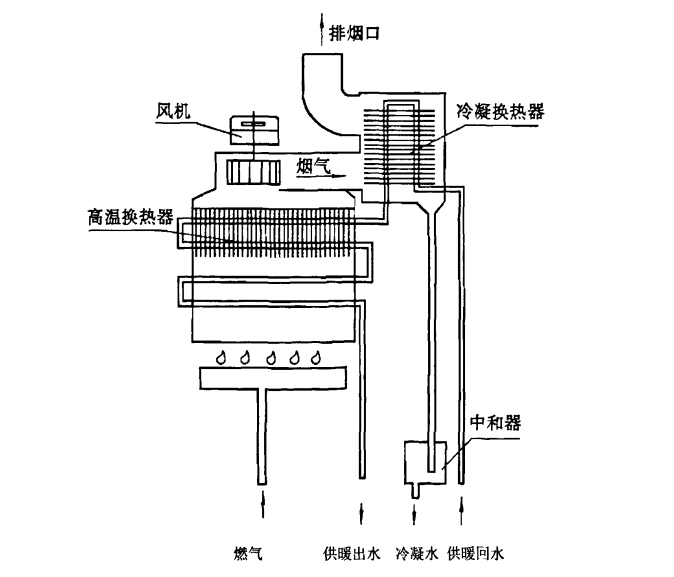

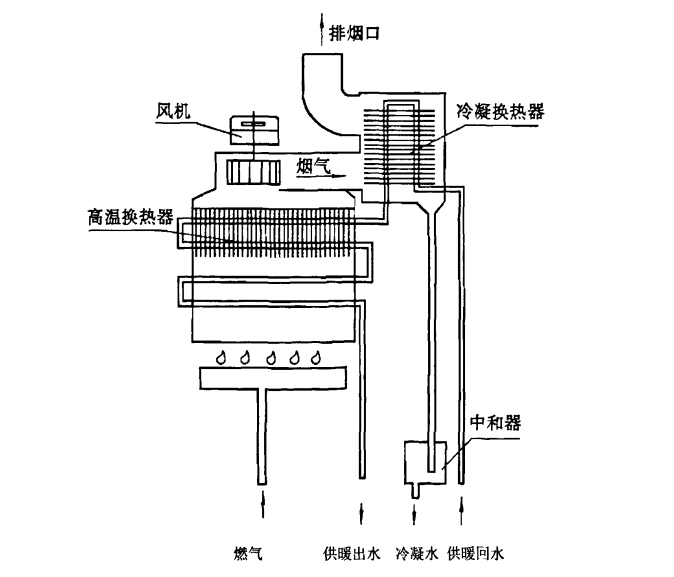

高溫煙氣流經換熱器換熱後,進入防倒風排氣罩與冷空氣混合後從排煙口排向大氣中。煙道式熱水器的主要特點是燃燒煙氣經煙道排向室外,在一定程度上解決了室內空氣污染問題,與直排式熱水器的直接排煙相比較,這是燃氣熱水器在安全技術上的...

蓄熱式均熱爐是爐坑兩端有蓄熱室的均熱爐。蓄熱式均熱爐工作原理:蓄熱式燃燒技術,確切地應稱為蓄熱式換熱燃燒技術,這是一項古老的換熱方式。簡介 蓄熱式均熱爐採用高溫空氣燃燒技術,具有極限利用煙氣餘熱和極大降低 排放的優點,煙氣中的熱...

因而描述導熱或對流換熱的是一個或一組微分方程式。但在輻射換熱中,情況往往更為複雜。例如,燃燒室內的輻射換熱,如果要對燃燒室內任意一個微元氣體寫出能量平衡時,它不但和鄰近氣體有輻射能交換,而且和距離遠處的微元氣體以及固體壁...

一體式彎管換熱管組件通常採用機械折彎的方法將鍍鋁鋼管折彎成帶有多個直管段和彎管段的呈盤形的管件,再將多根成形後的換熱管件並列固定在進出口的固定端板上組成換熱管組件。而進口端板與換熱管銜接的開口與燃燒器燒嘴對應,運行時吸入...

據換熱設備推廣中心的資料顯示,不鏽鋼熱交換器比傳統碳鋼換熱器的換熱效果具有更加良好的傳熱效果,且壽命使用較長。不鏽鋼熱交換器在當前許多領域取得了較為廣泛的套用,該熱交換器採用食品級不鏽鋼材質,具有非常突出的防鏽、防結垢的特性。

外燃式燃煤聯合循環的原理是煤在常壓燃燒室中燃燒,高溫煙氣通過陶瓷換熱器將壓縮空氣加熱到燃氣透平的進口溫度。換熱後的煙氣通到蒸汽鍋爐中產生蒸汽,驅動蒸汽透平,煙氣經脫硫和除塵裝置後排入大氣。經燃氣透平膨脹作功後排出的空氣可用作...

煙氣是一般耗能設備浪費能量的主要途徑,比如鍋爐排煙耗能大約在15%,而其他設備比如印染行業的定型機、烘乾機以及窯爐等主要耗能都是通過煙氣排放。煙氣餘熱回收主要是通過某種換熱方式將煙氣攜帶的熱量轉換成可以利用的熱量。方法 煙氣餘熱...

熱媒被設在該空間以外的產熱、集熱或換熱設備(熱源)加熱後,用供暖管道分配到各個供暖放熱器。熱媒把所攜帶的一部分熱量傳給放熱器後,通過回流管道流回熱源,重新加熱。熱媒循環流轉,就可不斷地把熱轉送到受暖空間。典型的供暖設備...

RCB是由耐高溫的全陶瓷燒嘴和蓄熱式陶瓷換熱器兩大部分構成。將換熱系統與燒嘴相連後並安裝在爐窯側壁上,再通過換向滑閥,成對操作。工作原理 一套蓄熱式燒嘴系統至少包括兩個燒嘴,兩個蓄熱器,一個熱能回收系統以及相應的控制裝置。

研製成的這種裝置的換熱元件材料系一種新型碳化矽工程陶瓷,它具有耐高溫和抗熱衝擊的優異性能,從1000 ℃風冷至室溫,反覆50次以上不出現裂紋;導熱係數與不鏽鋼等同;在氧化性和酸性介質中具有良好的耐蝕性。在結構上成功地解決了熱補償和...

鍋爐( boiler )是利用燃料燃燒釋放的熱能或其它來源的熱能,將水或其它工質加熱到一定溫度和壓力的換熱設備。鍋爐類型 2.1.1.3 固定式鍋爐 stationary boiler 安裝於固定基礎上的不可移動的鍋爐。2.1.1.4 蒸汽鍋爐 steam boiler ...

(2)該熱風爐燃燒方式採用機械化鏈條爐排和新型節能燃燒拱相結合的方式,具有煤種適應性廣燃燒充分等特點。(3)機械化程度高,操作簡單方便。(4)採用新型的列管換熱器,換熱充分、不易阻塞、清理方便。其換熱管上部採用不鏽鋼管,不僅...