定義

高溫空氣燃燒技術 (High Temperature Air Combustion-HTAC), 亦稱無焰燃燒技術或蓄熱式高溫空氣燃燒技術 ,是20 世紀 90 年代在國際上推廣套用的一種新的燃燒技術,主要套用在工業爐窯中,其主要的特點及優勢在於節省燃料,減少二氧化碳和氮氧化物排放及降低燃燒噪音。

我國是能源消耗大國,而目前我國的能源利用率只為 33%左右,比已開發國家低約 10%,特別是在電力、鋼鐵、化工等能源消耗高的行業單位能耗平均比國際先進高 40%。因此推廣實施高溫空氣燃燒,提高我國能源利用率有著重大意義。

產生

隨著全球工業技術的迅猛發展,人類社會經濟的發展模式以及生活方式發生了根本性的變化,但同時也帶來了很多問題。能源日漸匾乏,而需求卻不斷增加,傳統的高消耗、低效率,靠犧牲資源以求經濟暫時發展的經濟模式與當今可持續發展的戰略背道而馳;環境污染日益嚴重,不僅在經濟上造成極大的損失,更嚴重的是影響了人們的生活質量。因此,應該利用先進的科學技術合理地利用能源,利用有限的資源,創造更多的物質財富,保持一個潔淨的生活空間,改善人們的生活。

高溫空氣燃燒技術正是在人們越來越重視環境與能源問題的背景下產生的。它的發展與節能技術的發展密不可分。在餘熱不被利用的年代,系統的排氣損失、爐壁熱損失都很大I’]。隨著人類思想的進步,人們越來越意識到人類的資源是有限的,應該節約能源。長久以來,人們曾投入大量人力物力,指望儘可能多的回收排出燃燒室煙氣所帶走的熱並將其用於加熱助燃空氣。這種高效節能技術的研究一步步獲得了成功,蓄熱介質由金屬換熱器逐步被陶瓷球、蜂窩陶瓷體所替代,排煙溫度由1000℃以上降低到200℃左右;燃燒空氣預熱溫度可以在工業條件下穩定到1000℃,只比排煙溫度低50一100℃。但是單純將空氣預熱以減少燃料消耗,將使氮氧化物排放急劇增加,對於越來越重視環境問題的人們來說,這種做法是不可取的,將受到相關法規的干預和制止。

“高溫空氣燃燒技術”是在進入九十年代後,在高效節能技術的基礎上,通過實現低NOx排放而發展起來的。九十年代初,日本科學研究人員開始研究高溫空氣下改善燃燒過程工作狀態的方法,提出了降低空氣含氧後進行空氣燃燒的新概念,這就是高溫低氧空氣燃燒技術。日本政府1990年“防止地球溫暖化行動計畫”提出的三大開發項目之一就是“高性能工業爐的開發”,目的是控制CO2(通過節能)、NOx以及開發降低能耗30%的節能技術,並投資150億日元用於1993一1999年間的開發研究,1993年底成立“高性能工業爐開發中心”,以快速切換型蓄熱式燃燒技術為核心技術,綜合己開發的節能技術,研究高溫空氣(>800℃)燃燒,旨在確立高效加熱系統的新概念。

高溫空氣燃燒技術(HighTemperatureAirCombustion)主要特徵是:(1)採用蓄熱式煙氣餘熱回收裝置,交替切換空氣與煙氣,使之流經蓄熱體,能夠在最大程度上回收高溫煙氣的顯熱;(2)將燃燒空氣預熱到800℃一1000℃以上的溫度水平,形成與傳統火焰迥然不同的新型火焰類型,創造出爐內優良的均勻溫度場分布;(3)通過組織貧氧狀態下的燃燒,不僅避免了通常情況下,高溫熱力氮氧化物的大量生成,而且在此基礎上,進一步大大降低二氧化氮排放。

發展和套用高溫空氣燃燒技術符合我國經濟可持續發展的戰略。總的來講,以高效蓄熱式餘熱回收和低NOx為根本特徵的高溫空氣燃燒技術在我國的發展剛起步。在80年代末、90年代初,高溫蓄熱式空氣預熱技術就已經被介紹到中國來了,並取得了一定成績,但人們並沒有把這看成是在發展一種燃燒技術,而是僅在研製一種用於餘熱回收的特殊燃燒器,因此也就沒有把這種燃燒方式與高溫燃燒可能導致的大量NOx、排放相聯繫。到1995年為止,我國介紹高溫蓄熱式燃燒器套用的文獻中,都沒有涉及減少NOX排放的問題。此後,真正涉及高溫空氣燃燒技術的文獻也相當少,這顯然與我國的能源經濟發展的需求不相適應。

燃燒系統

高溫空氣燃燒的理論基礎及特點

由傳統的燃燒理論可知,氣體燃料燃燒存在一定的可燃範圍,當超出可燃範圍時,燃料是不能實現穩定燃燒的。高溫空氣燃燒區的氧氣體積濃度遠低於 21%, 通常低於 15%甚至低至 2%~3%,但其總的含氧量仍能滿足燃料完全燃燒。若採用常溫下的普通空氣,將燃燒區的氧氣體積濃度降低到15%以下,就無法實現穩燃。因此,實現高溫空氣燃燒的前提是必須先將助燃空氣預熱到燃料自

燃點溫度以上。助燃空氣的預熱溫度的提高,能夠擴大燃料的穩燃範圍。預熱溫度越高,穩燃範圍越大。

實驗表明,當助燃空氣預熱到 1000℃以上時,燃燒區的氧氣體積濃度降低到 2%仍能穩定燃燒。高溫空氣燃燒與傳統燃燒相比,具有顯著不同的特徵,主要表現在以下 4個方面:

(1)火焰體積顯著擴大。高溫空氣燃燒通常用擴散燃燒或擴散燃燒為主的燃燒方式,燃料與助燃空氣在燃燒室內邊混合邊燃燒。由於燃燒區氧氣體積濃度遠遠偏離 21%,使得燃料與氧氣在燃燒器噴口附近的接觸機會相對減少,僅有少量的燃料能與氧氣接觸發生燃燒,而大量的燃料只有擴散到燃燒室內較大的空間,與助燃空氣中充分混合後,才能發生燃燒。因此,從燃料燃燒的整個過程來看,燃燒反應時間延長,反應空間顯著增大,火焰體積也因此成倍擴大。

(2)火焰

溫度場分布均勻。燃料在低氧氣氛中燃燒,反應時間延長,火焰體積成倍擴大,使得燃料燃燒的放熱速率及放熱強度有所減緩和減弱,火焰中不再存在傳統燃燒的局部高溫高氧區,火焰峰值溫度降低,溫度場的分布也相對均勻。

(3)低NOx 污染。燃燒過程中生成的 NOx 主要為熱力型NOx,其中主要為 NO。 NO的生成速度主要與火焰中的最高溫度、氧氣和氮氣濃度及氣體在高溫下的停留時間等因素有關,其中以溫度的影響最大。由於高溫空氣燃燒火焰峰值溫度及燃燒區氧氣體積濃度降低都使 NO 的生成大大減少。另外,從反應活化能的角度來看,由於高溫空氣燃燒火焰體積成倍擴大,使得單位體積火焰釋放的能量降低,而氧原子與氮氣反應的活化能要遠高於氧原子與燃氣反應的活化能,氧原子與燃氣反應更易進行,從而抑制了氧原子與氮氣的反應。

(4)低燃燒噪音。由燃燒噪音形成的機理可知,燃燒噪音與燃燒速率的平方及燃燒強度成正比。採用高溫空氣燃燒,由於氧氣體積濃度的降低,儘管預熱溫度提高,但燃燒速率不會增大甚至反而減少;燃燒強度是指單位體積的熱量釋放率,由於高溫空氣燃燒火焰體積成倍增大,燃燒強度反而大為降低。

高溫空氣燃燒技術的發展

高溫空氣燃燒技術是在蓄熱燃燒技術的基礎上發展起來的,同時結合了低氧燃燒技術的特點。高溫空氣燃燒技術不僅具備蓄熱燃燒技術高節能率和低 CO2排放率的優點,也具備了低氧燃燒的低 NOx 生成率和爐溫均勻化的優點。因此高溫空氣燃燒可克服熱燃燒的燃燒溫度過高、NOx 排放量增大和噪聲水平增高等缺點,也可以克服低氧燃燒的降低燃燒溫度、燃燒效率和燃燒穩定性的缺點。要實現高溫空氣燃燒的穩定工況取決於以下兩種因素的影響:

空氣的預熱溫度和助燃空氣中氧氣體積濃度。高溫助燃空氣促進燃燒反應速率的加快及火焰溫度的提高;稀釋空氣中氧氣的體積濃度,限制燃燒反應速率的加快及火焰溫度的提高。高溫空氣燃燒的穩定工況就是實現這兩個方面的相反作用的平衡。

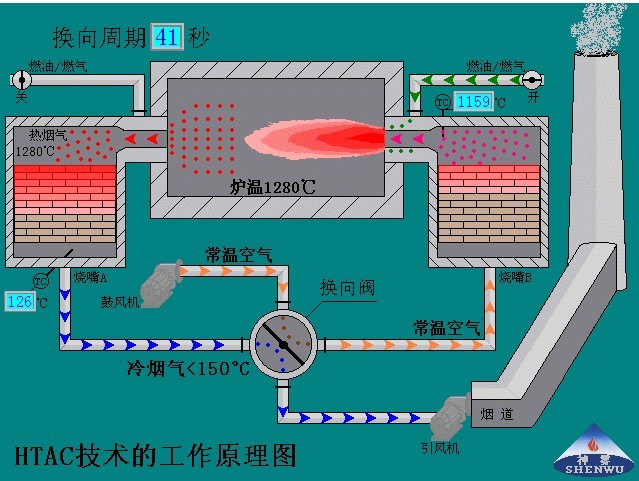

高溫空氣燃燒系統的工作原理及關鍵設備

由上可以得到高溫空氣燃燒系統的主要特點有:

(1)利用蓄熱式煙氣餘熱回收裝置 ,使空氣與煙氣交替流經蓄熱體,利用煙氣餘熱預熱空氣,最大程度上回收高溫煙氣的顯熱。

(2)可將參與燃燒的空氣預熱到 800~1000℃,在燃燒室內形成均勻分布的溫度場,形成與傳統火焰不同的新型火焰。

(3)通過組織低氧狀態下的燃燒 ,能夠降低熱力型氮氧化物的生成,在此基礎上,進一步降低了 NOx 的排放。

高溫空氣燃燒系統主要包括:蓄熱體、換向閥以及相應的控制系統。其中的關鍵設備主要包括:蓄熱體,換向閥及換向時間控制。

蓄熱體是高溫空氣燃燒技術中最為關鍵的部件,也是最具技術含量和體現工業製造水平的部件。由於蓄熱體是在與燃燒空氣或者高溫煙氣接觸過程中作為熱交換器使用,因此,要求具有較大的傳熱面積和耐久性能。同時還應具備體積小、重量輕及廢棄後不污染環境。 目前蓄熱系統中所用的陶瓷蓄熱體主要有陶瓷小球、蜂窩陶瓷以及陶瓷-金屬蜂窩蓄熱體,可以使蓄熱室和燃燒器結合在一起,極大地提高了換熱效率。在高溫空氣燃燒技術中,換向閥是實現空氣與煙氣切換的關鍵部件。

目前使用的換向閥主要有五通換向閥、直通式四通換向閥和旋轉式四通換向閥等。 換向時間的長短會影響蜂窩狀蓄熱體的溫度效率和熱效率,同時對燃燒室溫度波動幅度和火焰燃燒狀況也有很大影響。

一方面,增長換向時間,蓄熱體的蓄熱量會增加,蓄熱體溫度會相應升高,進而強化了放熱階段冷空氣與蓄熱體的對流換熱,可以提高餘熱回收率。

另一方面,換向時間的增加將使流過蓄熱體的空氣總質量增加,在蓄熱量一定的情況下,單位質量的空氣所能帶走的熱量必然降低,就不能位置較高的餘熱回收率。因此需要確定合適的換向時間。

發展套用

國外高溫空氣燃燒技術發展

作為高溫空氣燃燒主要的技術特點,蓄熱式餘熱回收技術已有 100 多年歷史,但是由於材料和技術的限制,老式的蓄熱技術具有設備龐大、不耐用、阻力損失大等很大的缺陷。但隨著陶瓷材料、技術和設計的進步,80 年代蓄熱技術在蓄熱體的材料、組裝方式、蓄熱室的型式等方面有了很大的發展。蓄熱設備的體積大大減小,傳熱效率大大提高。

1980 年英國 HOTWORK 公司和英國煤氣公司開發了蓄熱式燒嘴,稱為 RCB 燒嘴(Regenerative Ceramic Burner)或回熱燒嘴。

燒嘴自身帶有蓄熱室,蓄熱室通過切換依次流過空氣和來自爐膛的煙氣。

日本在 90 年代開始高溫空氣燃燒技術的研究。1993 年起至 1999 年,日本通產省 (MITI)將高溫低氧燃燒技術列為國家“高效能工業爐開發”項目,提高經費開展工業性推廣套用,計畫至 2005 年結束。

隨著技術的發展,幾個已開發國家都在高溫空氣燃燒的原理基礎上形成了各自的技術特點。在日本,是在吸收了“超焓”概念的基礎上發展了Hi TAC 技術;德國發展的是所謂的“無焰氧化 ”燃燒技術 (FLOX-Flameless Oxidation);義大利則有所謂的“中度與強化的低氧稀釋”燃燒技術(MILD-Moder-ate and Intensive Low Oxidation Dilution); 美國有 “低氮氧化物噴射”燃燒技術(LNI-Low NOx Injection)。

高溫空氣燃燒技術在我國的套用

我國對於高溫空氣燃燒技術的研究工作主要是從 1995年以後開始的,起初只是從蓄熱燃燒、節能降耗和提高燃料的適用性方面進行工作,到近2a才開始對低氧濃度燃燒的火焰特性和燃燒機理等方面進行深入研究。

從1999 年開始,主要在我國鋼鐵行業的大、中型連續加熱爐改造時成功地套用了蓄熱燃燒技術。與日本、歐洲的先進高溫空氣燃燒技術相比,目前我國在用的蓄熱式燃燒系統基本還停留在第 1代的技術水平(相當於國際 80 年代末的水平)。 由於我國工業窯爐污染控制尚未形成相應的法規和標準,加之對低氧燃燒的理論還無深入的研究成果,故我國的蓄熱燃燒技術還沒有真正與低氧濃度燃燒相結合,未成為大幅度節能和低 NOx 排放的全新型HTAC 技術 ,而依然屬於常規燃燒技術的範疇 ,理論上也沒有突破傳統燃燒的框架。

高溫空氣燃燒技術國內外研究現狀

高溫空氣燃燒技術發展至今已有近 20a 的歷史。國際上的研究主流仍然是將高溫空氣燃燒在不同領域中推廣套用。目前國際上所開展的研究主要集中在:①提高工業爐和鍋爐熱效率;②降低氮氧化物污染排放;③縮小設備尺寸。而在國內,主要研究方向則集中在高溫空氣燃燒技術的工業套用及蓄熱體換熱性能分析。

HTAC 技術的套用效果

結構緊湊, 初投資少

HRS( High cycle Regeneration Combustion System 即高效陶瓷蓄熱系統) 系統的蓄熱體和爐體部分均因換熱能力大大增強, 使體積可大幅度縮小。從蓄熱體排出的廢氣 ( 溫度只有200℃左右) 通過引風機抽出, 去除了需耐火材料內襯的較長煙道和煙囪。簡化了設備, 且用地面積減小, 從而使初投資較少。除建造新爐外, HTAC 技術也適合於舊爐改造。蓄熱式燃燒器是採用蓄熱體與燒嘴相結合的構造, 它可以外掛蓄熱式燒嘴的形式與舊爐爐型相結合進行改造。只需在爐子原有基礎上, 對爐體稍加改動即可。

溫差小, 加熱質量好

套用 HTAC 技術後,燃燒爐內溫度分布均勻,溫差達±5℃,加上爐內較低的含氧環境, 對加熱工件很有利。既提高了加熱速度和加熱質量, 又減少了工件氧化燒損率, 大大提高了爐子產量。此外, 通過調節流量, 可方便精確地對爐溫進行調節和控制, 達到均衡的爐膛溫度, 以滿足不同的加熱要求。

布置靈活, 操作方便

系統結構緊湊, 體積小, 布置比較靈活。它可根據工藝要求和爐體形狀確定燒嘴的位置和數量。燒嘴的位置可設在側面、頂面和軸向( 需要爐鼻段) 。成對燒嘴可獨立換向, 也可多對燒嘴分段集中換向, 控制比較靈活。四通閥和控制系統均處於低溫端, 因此, 操作方便且安全、可靠性高。

節能效果顯著

採用蜂窩式陶瓷蓄熱體實現了煙氣餘熱的極限回收, 煙氣的餘熱回收率可達 85%以上。同時, 在較高空氣預熱溫度及混合均勻的低氧環境下, 燃料與 O2分子一經接觸, 便能迅速燃燒。因此, 實現完全燃燒的

過剩空氣係數可接近 1, 大大減少爐子進出流量及排煙損失, 進一步提高了燃料節約率。實際套用情況表明, 燃料節約率可達 55%以上。

污染物排放少

HTAC 技術的套用, 對環境保護的積極作用有:( 1) HTAC燃燒器的高效節能以及燃燒過程的充分性減少了煙氣中 CO、CO2和其他溫室氣體的排放;( 2) 高溫低氧的燃燒環境以及煙氣回流的摻混作用, 大大抑制了 NOx 的生成, 使 NOx 排放量下降到 100 mg/m3以下;( 3) 高溫環境抑制了二惡英的生成, 排放廢氣迅速冷卻, 有效阻止了二惡英的再合成, 故二惡英的排放大大減少;( 4) 火焰在整個爐膛內逐漸擴散燃燒, 燃燒噪音低。

工業爐燃料範圍擴大

HTAC 技術的開發, 擴展了工業爐燃料的適用範圍。它可以很好地燃用低熱值燃料而不存在點火困難和脫火問題, 燃料品種也不局限於氣體或液體。隨著高溫空氣相關技術的發展,煤、工業垃圾等固體燃料也可以使用。目前, 日本已開發出高溫空氣燃氣化的多段焓提取技術, 它能處理多種熱值的原料, 包括各類廢棄物和生物質可燃物。固體燃料的使用通常是先用高溫空氣氣化成燃氣, 淨化處理後, 再用於高溫空氣燃燒。

適用性強, 套用範圍廣

HTAC 技術優良的特性使它的適用範圍較寬, 它能用於多種不同工藝要求的工業爐。目前可使用該技術的爐型有大中型推鋼式及步進式軋鋼加熱爐、均熱爐、罩式熱處理爐、輻射管氣體滲碳爐、鋼包烘烤爐、

玻璃熔化爐、

熔鋁爐、鍛造爐等等。範圍涉及冶金、金屬加工、化工、陶瓷和紡織等行業。此外, HTAC 技術也適用於生產不穩定、產量波動較大的企業。

套用前景

我國是世界燃料消耗大國。從能源現狀來看, HTAC 技術在我國將有廣闊的套用前景。我國工業爐是能耗大戶。“七五”期間, 窯爐能耗占全國總能耗的 1/4, 占工業能耗的 40%。而工業爐平均熱效率較低, 只有 20%左右, 產品平均單耗比已開發國家高出 40%。據統計, 窯

爐大部分能量歸結為排煙損失, 估計全國每年這部分能量相當於超過 5000 萬 t 標準煤。針對這種情況, 提高我國工業爐燃料利用率及煙氣餘熱回收率從而達到節能的潛力是很大的。

結束語

HTAC 技術具有高效、節能和低污染等特性, 自從面世以來, 就受到世界工業界和企業界的廣泛關注。它徹底打破了傳統燃燒的模式, 進入到新的未知領域———高溫低氧燃燒領域。它是一項既節能又利於環保且極具活力的技術, 值得大力推廣和開發。對於企業界來說, 它可以大幅度降低能耗和生產成本,提高其運行的經濟性和市場競爭力。 HTAC 技術被認為是具有創造性、實用性以及增長潛力的新的戰略技術。

對於高溫空氣燃燒技術,套用在工業爐窯上已取得了較大的發展和成效,促進了工業爐窯的節能減排。但是高溫空氣燃燒系統較為複雜,蓄熱室和燃燒器需成對配置;換向時火焰不停的通斷;

燃燒系統的大型化等問題都沒有得到很好的研究。如何能夠實現高溫空氣燃燒能在單獨的噴口連續燃燒;或者使整個燃燒過程在蓄熱體中完成,並且能夠實現低污染物排放;且在大型電站鍋爐中高溫空氣燃燒的套用問題都是今後可以研究的方向。