專利背景

2012年12月的技術中,採暖用強制通風式燃氣爐通常包括燃燒器組件、熱交換器組件、冷凝式二級熱交換器、煙氣排放系統以及送風風機。其工作原理是:天然氣、石油氣等氣體燃料輸送到燃燒器組件,經燃燒器內點火系統點燃後在熱交換器組件內燃燒,煙氣在熱交換器組件內由進口流向出口,將燃燒產生的煙氣熱量傳給沿熱交換器外表面流動的採暖空氣,並避免將燃燒水汽冷凝在熱交換器內表面。當煙氣溫度降至一定值後,煙氣進一步被引導通過冷凝器,將剩餘的煙氣能量包括冷凝燃燒水汽的相變熱傳給通過燃氣爐的採暖空氣。煙氣完成該傳熱過程後由排放系統排到室外。而送風風機則強迫採暖空氣流通過燃氣爐,將從換熱器組件和冷凝器表面獲得的熱量輸送到用戶環境中。

而傳統的熱交換器組件一般有兩種:一體式彎管換熱管組件和合殼式換熱器組件。一體式彎管換熱管組件通常採用機械折彎的方法將鍍鋁鋼管折彎成帶有多個直管段和彎管段的呈盤形的管件,再將多根成形後的換熱管件並列固定在進出口的固定端板上組成換熱管組件。而進口端板與換熱管銜接的開口與燃燒器燒嘴對應,運行時吸入燃燒氣體。這種一體式彎管換熱管組件中,由於換熱管件的管徑須滿足燃燒空間及傳熱表面積的要求,其管徑通常較粗,折彎時會在彎管的外圓弧表面造成金屬晶格的拉伸,而內折彎處造成對材料的擠壓。製造中為保持彎管段的圓形截面形狀,常須將彎管內形成多道皺紋。故受鋼管延展性和耐擠壓性能的限制,換熱管件的迴轉半逕往往設計得比較大,不利於燃氣爐產品的低矮化設計以便提高運輸及安裝過程的費效比和空間的占用率。而且這種結構中,換熱管的傳熱效率沿煙氣流動方向逐漸降低,為了提高換熱效率,有的廠家常將管件局部壓扁或布置凹點以強化煙氣側的傳熱效率,但這樣會損壞管件表面鍍層,在燃氣爐運行中造成局部熱點導致材料的氧化鏽蝕,縮短產品使用壽命。而合殼式換熱器雖然易於對煙氣流道截面形狀按照傳熱需求作相應改變,適合批量化生產的優點,但是其設計不易,開發過程長,而且模具成本和工藝要求也高。

發明內容

專利目的

《燃氣爐及其熱交換器組件》在於提供一種易於加工、組裝方便且結構緊湊的熱交換器組件及採用這種換熱器組件的燃氣爐。

技術方案

《燃氣爐及其熱交換器組件》的技術方案是:提供一種熱交換器組件,包括相互間隔疊設的至少三排換熱管以及至少二換熱殼體,所述至少三排換熱管通過所述至少二換熱殼體依次首尾連線,整體構成盤旋狀煙氣通道。

具體地,所述換熱殼體包括底殼及罩設於該底殼上的殼罩,該底殼與對應的相鄰兩排換熱管的一端連線,該兩排換熱管穿過底殼並通過殼罩與底殼形成的空間相互連通。

具體地,所述殼罩具有可供煙氣分流換向的隆拱面,各殼罩的隆拱面的隆拱度不同。

進一步地,各所述殼罩的隆拱面形狀不同。

進一步地,所述各排換熱管均包括至少一根換熱管。

進一步地,所述各排換熱管中第一排換熱管的數量為N,第二排換熱管的數量為N+1,第三排換熱管的數量為2N+1,第四排換熱管的數量為4N+2,以此類推。

具體地,所述換熱管為三排,其中上排換熱管的兩連線埠與中排換熱管的兩連線埠沿採暖空氣流動方向分別錯開設定,中排換熱管的兩連線埠與下排換熱管的兩連線埠部分錯開設定、部分對齊設定。

具體地,各所述換熱管均為圓柱狀中空管,不同排換熱管的管徑不同。

優選地,相鄰上、下兩排所述換熱管的管徑之比為1.0-1.5。

或者,各所述換熱管為橢圓柱狀中空管,不同排換熱管的橫截面面積不同。

優選地,所述橢圓柱狀中空管截面橢圓的長軸長度和短軸長度之比至少為1.2,且相鄰上、下兩排所述換熱管的截面橢圓的長軸長度和短軸長度之比為1.0-1.5。

優選地,所述各排換熱管的長度與各排換熱管疊設的高度之比大於2.0。

優選地,自第一排換熱管以下的各排換熱管內置擾流器,各所述擾流器長度與其所在的換熱管長度之比不超過0.8。

《燃氣爐及其熱交換器組件》還提供了一種燃氣爐,包括爐體、設於所述爐體內的燃燒器組件、與所述燃燒器組件出口端連線的熱交換器組件、與所述熱交換器組件連線的冷凝器、設於所述冷凝器下方的送風風機組件以及設於所述冷凝器一側的排煙風機組件,所述熱交換器組件具有上述的結構。

改善效果

《燃氣爐及其熱交換器組件》中,通過換熱殼體將至少三排換熱管首尾串連組裝成熱交換器組件,從而可使熱交換器組件結構更緊湊,有利於產品小型化,且這種管-殼混合式熱交換器組件不再受一體彎折式換熱管迴轉半徑的限制,較2012年12月之前合殼式熱交換器更易控制熱點溫度,無合殼式熱交換器上游煙氣旁通至下游煙道的顧慮,成本更低。將這種換熱管組件套用於燃氣爐,也便於燃氣爐內部各器件的布局。具體地,在燃氣爐低矮化設計時,仍能保證冷凝器與燃氣爐中隔板之間有足夠的高度,讓送風風機的送風相對均勻地擴散冷凝器迎風面,獲高效傳熱,減少送風阻力。

附圖說明

圖1是《燃氣爐及其熱交換器組件》提供的熱交換器組件的結構示意圖;

圖2是《燃氣爐及其熱交換器組件》實施例中第一種殼罩的結構示意圖;

圖3是《燃氣爐及其熱交換器組件》實施例中第二種殼罩的結構示意圖;

圖4是《燃氣爐及其熱交換器組件》實施例中熱交換器組件各排換熱管排列示意圖一;

圖5是《燃氣爐及其熱交換器組件》實施例中熱交換器組件各排換熱管排列示意圖二;

圖6是《燃氣爐及其熱交換器組件》提供的燃氣爐一較佳實施例的結構圖;

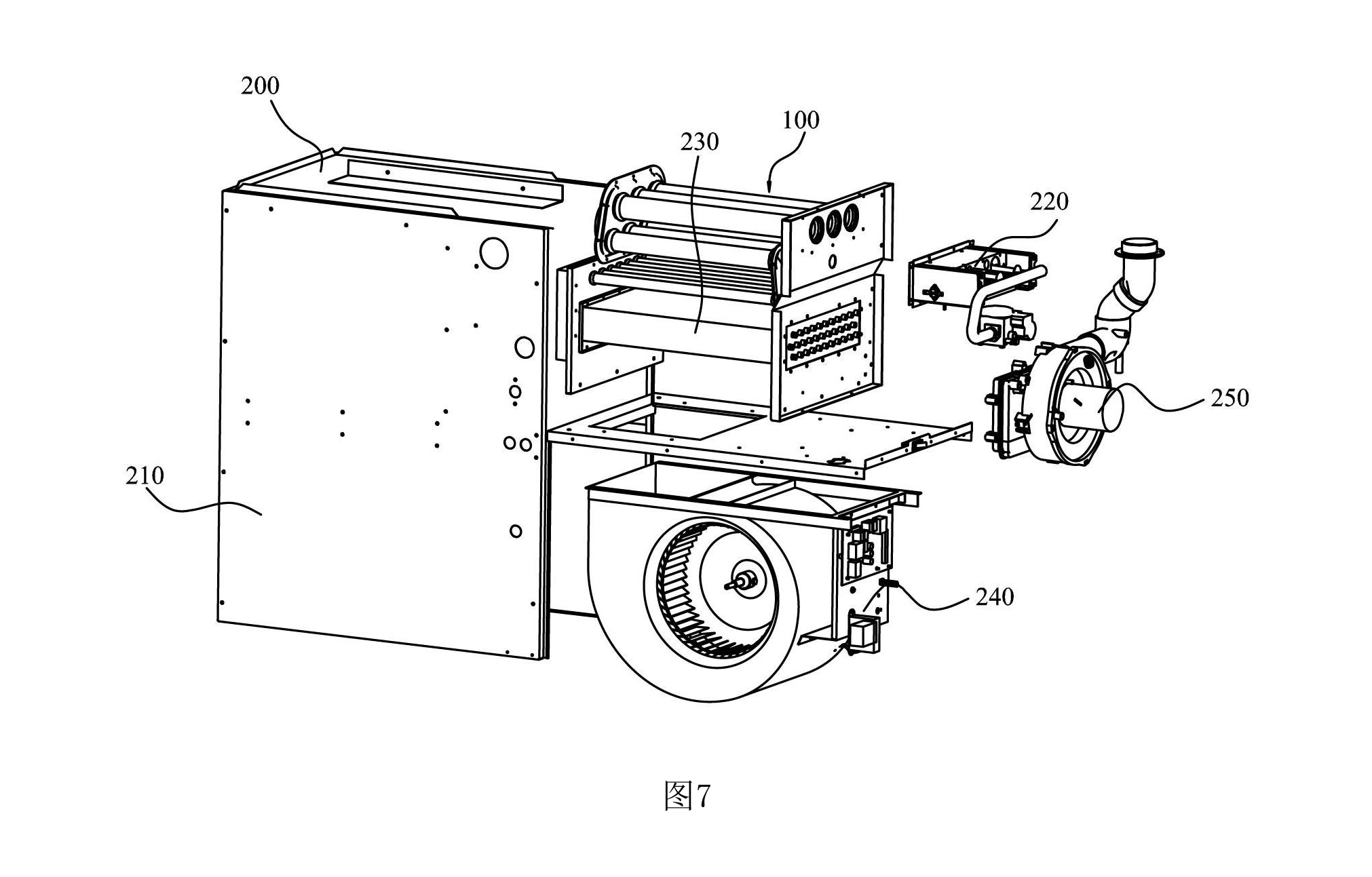

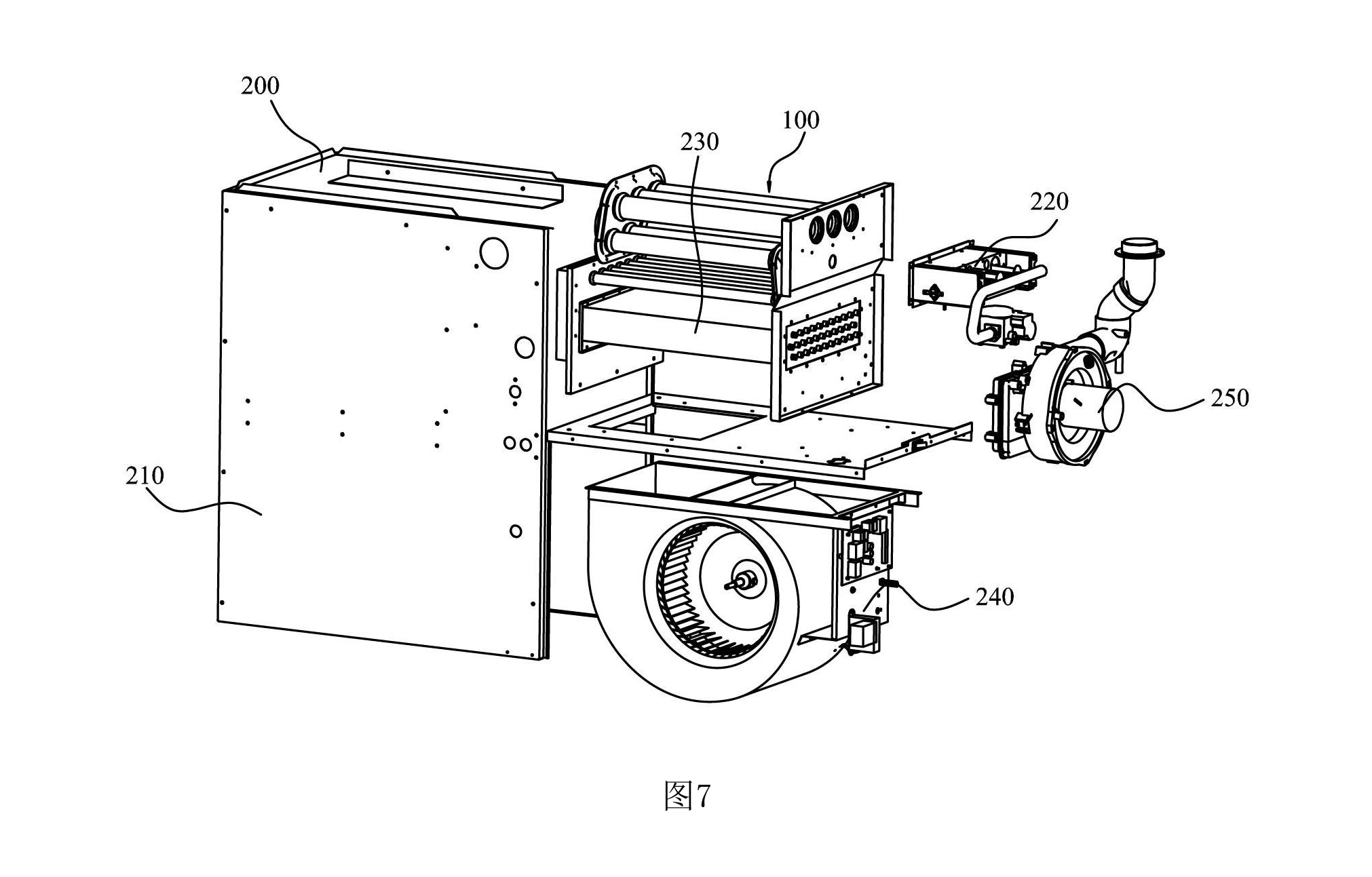

圖7是《燃氣爐及其熱交換器組件》實施例中燃氣爐的分解圖。

技術領域

《燃氣爐及其熱交換器組件》涉及燃氣設備技術領域,更具體地說,是涉及一種套用於燃氣爐內的熱交換器組件及套用該熱交換組件的燃氣爐。

權利要求

1.一種熱交換器組件,其特徵在於:包括相互間隔疊設的至少三排換熱管以及至少二換熱殼體,所述至少三排換熱管通過所述至少二換熱殼體依次首尾連線,整體構成盤旋狀煙氣通道,所述換熱殼體包括底殼及罩設於該底殼上的殼罩,該底殼與對應的相鄰兩排換熱管的一端連線,該兩排換熱管穿過底殼並通過殼罩與底殼形成的空間相互連通,所述殼罩具有可供煙氣分流換向的隆拱面,各殼罩的隆拱面的隆拱度不同。

2.如權利要求1所述的熱交換器組件,其特徵在於:各所述殼罩的隆拱面形狀不同。

3.如權利要求1所述的熱交換器組件,其特徵在於:所述各排換熱管均包括至少一根換熱管。

4.如權利要求1所述的熱交換器組件,其特徵在於:所述各排換熱管中第一排換熱管的數量為N,第二排換熱管的數量為N+1,第三排換熱管的數量為2N+1,第四排換熱管的數量為4N+2,以此類推。

5.如權利要求1所述的熱交換器組件,其特徵在於:所述換熱管為三排,其中上排換熱管的兩連線埠與中排換熱管的兩連線埠沿採暖空氣流動方向分別錯開設定,中排換熱管的兩連線埠與下排換熱管的兩連線埠部分錯開設定、部分對齊設定。

6.如權利要求1所述的熱交換器組件,其特徵在於:各所述換熱管均為圓柱狀中空管,不同排換熱管的管徑不同。

7.如權利要求1所述的熱交換器組件,其特徵在於:相鄰上、下兩排所述換熱管的管徑之比為1.0-1.5。

8.如權利要求1所述的熱交換器組件,其特徵在於:各所述換熱管為橢圓柱狀中空管,不同排換熱管的橫截面面積不同。

9.如權利要求8所述的熱交換器組件,其特徵在於:所述橢圓柱狀中空管截面橢圓的長軸長度和短軸長度之比至少為1.2,且相鄰上、下兩排所述換熱管的截面橢圓的長軸長度和短軸長度之比為1.0-1.5。

10.如權利要求1所述的熱交換器組件,其特徵在於:所述各排換熱管的長度與各排換熱管疊設的高度之比大於2.0。

11.如權利要求1至10中任一項所述的熱交換器組件,其特徵在於:自第一排換熱管以下的各排換熱管內置擾流器,各所述擾流器長度與其所在的換熱管長度之比不超過0.8。

12.一種燃氣爐,包括爐體、設於所述爐體內的燃燒器組件、與所述燃燒器組件出口端連線的熱交換器組件、與所述熱交換器組件連線的冷凝器、設於所述冷凝器下方的送風風機組件以及設於所述冷凝器一側的排煙風機組件,其特徵在於:所述熱交換器組件具有如權利要求1至11中任一項所述的結構。

實施方式

為了使《燃氣爐及其熱交換器組件》的目的、技術方案及優點更加清楚明白,以下結合附圖及實施例,對《燃氣爐及其熱交換器組件》進行進一步詳細說明。應當理解,此處所描述的具體實施例僅僅用於解釋《燃氣爐及其熱交換器組件》,並不用於限定《燃氣爐及其熱交換器組件》。

參照圖1,為《燃氣爐及其熱交換器組件》提供的一種套用於燃氣爐內的熱交換器組件100。該熱交換器組件100包括相互間隔疊設的三排換熱管以及將該三排換熱管首尾連線的兩個換熱殼體140。在《燃氣爐及其熱交換器組件》較佳實施方式中,該三排換熱管相互平行且間隔疊設於一起;該兩個換熱殼體140相對設定於該三排換熱管的兩端,將相鄰兩排換熱管的同一連線埠連通,形成前述首尾依次連線的中空盤旋狀熱交換組件100。此處為便於說明,將此三排換熱管分別命名為上排換熱管110、中排換熱管120及下排換熱管130。其中,上排換熱管110位於左側的連線埠111與中排換熱管120位於左側的連線埠121通過換熱殼體140連通,中排換熱管120位於右側的連線埠122與下排換熱管130位於右側的連線埠132也通過一換熱殼體140連通,這樣,三排換熱管和二個換熱殼體140構成首尾連線的盤旋狀煙氣通道。上排換熱管110的連線埠112和下排換熱管130的連線埠131分別作為熱交換器組件100煙氣側的進口與出口。當然,這裡的換熱管也不限於該實施例中的三排,也可以為更多排,只需將相鄰兩排位於同一側的連線埠通過換熱殼體140連通即可。

該實施例中,通過至少二換熱殼體140將至少三排換熱管首尾串連組裝成熱交換器組件100,從而可使熱交換器組件結構更緊湊,有利於產品低矮化設計,且這種管-殼混合式熱交換器組件,不再受一體彎折式換熱管迴轉半徑的限制,較2012年12月之前合殼式熱交換器更易控制熱點溫度,無上游煙氣旁通至下游煙道的顧慮,成本更低。

具體地,如圖1中所示,換熱殼體140包括一底殼141及罩設於底殼141上的殼罩142。該底殼141與對應的相鄰兩排換熱管的一端連線,該兩排換熱管穿過底殼141並通過殼罩142與底殼141形成的空間相互連通。底殼141與殼罩142可通過卷邊緊固或焊接的方法合成一煙氣流通空間。在圖1所示實施例中,所述殼罩142為蚌形殼罩。上排換熱管110的連線埠111與中排換熱管120的連線埠121均穿過並與底殼141固定連線,這樣,換熱殼體140就將上排換熱管110與中排換熱管120在煙氣側連通;中排換熱管120的連線埠122與下排換熱管130的連線埠132也連線固定於另一換熱殼體140的底殼141上,這樣,此換熱殼體140就將中排換熱管120與下排換熱管130在煙氣另一側加以連通。

該實施例中,各殼罩142上具有可供煙氣分流換向的隆拱面1421,各殼罩142的隆拱面1421的隆拱度不同。這裡所述的隆拱度定義為殼罩142的隆拱厚度與各排換熱管垂直方向上的高度之比。該實施例中,熱交換器組件100安裝於爐體後,煙氣由上至下流通,為避免來自上排換熱管110的高溫煙氣在上一個換熱殼體140的殼罩142的隆拱面1421上產生過熱點,用於連通上排換熱管110和中排換熱管120的換熱殼體140,其殼罩142的隆拱面1421的隆拱度大於連通於中排換熱管120和下排換熱管130之間的換熱殼體140的殼罩142的隆拱面1421的隆拱度,這樣,連線於中排換熱管120和下排換熱管130之間的換熱殼體140的殼罩142的隆拱面1421的隆拱度相對較小,不僅可在出煙氣側獲得良好的傳熱效率,而且較小的隆拱度也有利於在送風風機失效或風量不足時更易讓爐體內的溫度開關捕捉到過熱信號,從而作出相應的安全控制措施。且這裡各殼罩142的隆拱面1421的隆拱度大小取決於,爐體內流煙氣的流速、平衡傳熱效率和殼體表面溫度控制的需要。即是,當熱交換器組件100安裝後,按煙氣流動方向,各殼罩142的隆拱面1421的隆拱度沿煙氣流向依次遞減。

該實施例中,各殼罩142的隆拱面1421的隆拱形狀各不相同。具體地,參照圖2,為圖1中連線於上排換熱管110和中排換熱管120之間的換熱殼體140的殼罩142的結構圖。圖2中,殼罩142的隆拱面1421上設有三個拱狀凸起1422,這樣有助於將煙氣氣流從上排換熱管110的連線埠111引導入中排換熱管120的連線埠121,避免在殼罩142的隆拱面1421上出現過高的熱點溫度,同時又讓不受來流煙氣嚴重衝擊的殼體表面有足夠的傳熱效率。參照圖3,為圖1中連線於中排換熱管120和下排換熱管130之間的換熱殼體140的殼罩142的結構示意圖。圖3中,殼罩142的隆拱面1421一側設有三個凹槽1423,這樣凹槽形成正對中排換熱管120齣口的引流槽道,可將這煙氣流導流入下排換熱管120中。同時,凹槽1422表面可有效貼近熱煙氣流,有利於煙氣一側的傳熱。當然,凹槽1423不限於圖中三個,可根據需要連線的當前排換熱管數量而定。

為滿足換熱效果,各排換熱管均包括至少一根換熱管。且各排換熱管的數量滿足以下規律:當第一排換熱管的數量為N,則第二排換熱管的數量為N+1,第三排換熱管的數量為2N+1,第四排換熱管的數量為4N+2,以此類推。該實施例中,共有三排換熱管,其中,上排換熱管110的數量為三,中排換熱管120的數量為四,下排換熱管130的數量即為七,滿足上述的規律。當然,也可根據實際需要靈活設定不同數量的換熱管。

該實施例中,相鄰兩排換熱管之間的相對位置不同。優選地,上排換熱管110的兩連線埠和中排換熱管120的兩連線埠沿空氣流動方向錯開設定,這樣,利用空氣流過中排換熱管120後產生的不穩定尾流來強化上排換熱管110空氣一側的傳熱。中排換熱管120的連線埠122和下排換熱管130的連線埠132部分對齊設定、部分錯開設定,而中排換熱管120的另一連線埠121與下排換熱管130的另一連線埠131也是部分對齊設定,部分錯開設定,這樣,利用空氣流過下排換熱管130後產生的不穩定尾流來強化中排換熱管120空氣一側的傳熱,從而達到提高換熱效率的目的。具體地,如圖4所示,示出了當上排換熱管110的數量為三個,中排換熱管120的數量為四個,下排換熱管130的數量為七個時,其連線埠排列結構,由圖中可以看出,上排換熱管110與中排換熱管120錯開設定,而中排換熱管120與下排換熱管130中,四個中排換熱管120與四個下排換熱管130對齊設定,而另三個下排換熱管130則錯開居中設定。如圖5所示,示出了當上排換熱管110的數量為二個,中排換熱管120的數量為三個,下排換熱管130的數量為五個時,其連線埠排列結構。由圖中可以看出,上排換熱管110與中排換熱管120錯開設定,而中排換熱管120與下排換熱管130中,三個中排換熱管120與三個下排換熱管130對齊設定,而另兩個下排換熱管130則錯開居中設定。

優選地,為減少換熱管制造成本,該實施例中,各換熱管均為圓柱狀中空管;且為滿足傳熱效率和傳熱總面積的需要,不同排換熱管的管徑各不同。在將換熱器組件安裝於燃氣爐內時,不同排換熱管的管徑可沿煙氣流動方向依次遞減。優選地,相鄰上、下兩排換熱管的管徑之比為1.0-1.5。這樣,通過不同管徑的換熱管的組合,可控制煙氣流通過換熱管的流速,從而在低溫管段也能獲得理想的換熱效率。所述管徑的遞減量取決於保持煙氣側傳熱效率和總傳熱面積的需要,上下兩排換熱管的管徑之比大約為1.0-1.5。

當然,各換熱管也可為橢圓柱狀中空管,且橢圓柱狀中空管截面橢圓的長短軸之比至少為1.2。不同排換熱管的橫截面積各不相同,相鄰上、下兩排所述換熱管的截面橢圓的長軸長度和短軸長度之比為1.0-1.5。採用橢圓柱狀中空管,這樣由下而上的流通空氣流過橢圓柱狀換熱管外表面的流動壓力損失可較流過具同樣表面積的圓管為小,而通風量和送風機馬達電耗之比是燃氣爐性能的一個重要指標。其比值越大,即表明熱交換器組件的空氣流阻越小,或風機越高效,或兩者兼而有之。當將換熱器組件安裝於燃氣爐內時,橢圓柱狀中空管的截面橢圓的長軸方向與管外空氣流動方向基本平行。

且該實施例中,各排換熱管的長度與各排換熱管疊設的高度之比大於2.0。即是整個熱交換器組件的深度(與燃氣爐正面相垂直的方向)與高度之比大於2.0。在燃氣爐內,熱交換器組件的深度一般受燃氣爐爐體標準深度限制,故深度與高度之比越高,即表明熱交換器組件的高度越小,從而使低矮型燃氣爐設計得以實現。

該實施例中,自中排換熱管120始,每換熱管內置擾流器(圖中未示出)。當換熱管為多排時,自第一排換熱管以下的各排換熱管內置擾流器。優選地,各擾流器長度與其所在的換熱管長度之比不超過0.8。這樣,換熱管進口一段管內無擾流器作強化傳熱,從而更經濟有效地提高換熱效率。

參照圖6、圖7,《燃氣爐及其熱交換器組件》還提供了一種燃氣爐200,其包括爐體210、設於爐體210內的燃燒器組件220、與燃燒器組件220齣口端連線的熱交換器組件100、與熱交換器組件100連線的冷凝器230、設於冷凝器230下方的送風風機組件240以及設於冷凝器240一側的排煙風機組件250,其中,熱交換器組件100具有上述的結構,此處不作贅述。由於採用上述的熱交換器組件100,燃氣爐200的結構可設計成小型、緊湊。

榮譽表彰

2018年12月20日,《燃氣爐及其熱交換器組件》獲得第二十屆中國專利優秀獎。