發展歷程 蓄熱式燃燒方式是一種古老的形式,很早就在平爐和高爐上套用。而蓄熱式燒嘴則最早是由英國的Hot Work與British Gas公司合作,於上世紀八十年代初研製成功的。當初套用在小型玻璃熔窯上,被稱為RCB型燒嘴,英文名稱為Regenerative Ceramic Burner。由於它能夠使煙氣餘熱利用達到接近極限水平,節能效益巨大,因此在美國、英國等國家得以廣泛推廣套用。

1984年英國的Avesta Sheffild公司用於不鏽鋼退火爐加熱段的一側爐牆上,裝了9對,其效果是產量由30t/h增加到45t/h,單耗為1.05GJ/t。雖然是單側供熱,帶鋼溫度差僅為±5℃。

1988年英國的Rotherham Engineering Steels公司在產量175 t/h的大方坯步進梁式爐上裝了32對RCB燒嘴,取代了原來的全部燒嘴,600℃熱裝時單耗0.7GJ/t,爐內溫度差±5℃。

日本從1985年開始了蓄熱燃燒技術的研究。他們沒有以陶瓷小球作蓄熱體,而是採用了壓力損失小、比表面積比小球大4—5倍的陶瓷蜂窩體,減少了蓄熱體的體積和重量。

1993年,日本東京煤氣公司在引進此項技術後作了改進,將蓄熱器和燒嘴組成一體並採用兩階段燃燒以降低NOx值,其生產的蓄熱式燒嘴稱FDI型。開始用於步進梁式爐,鍛造爐,罩式爐以及鋼包烘烤器等工業爐上。

日本NKK公司於1996年在230t/h熱軋板坯加熱爐(福山廠)上全面採用了蓄熱式燃燒技術,使用的是以高效蜂窩狀陶瓷體作蓄熱體的熱回收裝置和噴出裝置一體化的緊湊型蓄熱式燒嘴,燒嘴每30s切換一次。投產後,爐內氧濃度降低、 NOx大幅度減少,爐內溫度均勻,效率提高。

在中國,早期的蓄熱式燃燒技術套用於鋼鐵冶金行業中的煉鋼平爐和初軋均熱爐上。然而,由於當時所採用的蓄熱體單位比表面積小,蓄熱室結構龐大,換向閥安全性能差、造價高,高溫火焰溫度集中,技術複雜等諸多原因,導致了其難以在其他加熱爐和熱處理爐上使用。

80年代後期,我國開始了陶瓷小球蓄熱體蓄熱式燃燒技術的研究和套用。當時,結合我國廣泛使用低熱值燃料,特別是大量高爐煤氣被放散的實際情況,我國的熱工研究者開發出了適合我國國情的獨具特色的蓄熱式高溫燃燒技術軟硬體系統,並逐步套用於均熱爐、車底式退火爐、加熱爐等各種工業爐窯上。

此後,蓄熱式換熱技術遠離了軋鋼系統的加熱爐。蓄熱式換熱技術,屬不穩態傳熱,利用耐火材料作載體,交替地被廢氣熱量加熱。再將蓄熱體蓄存的熱量加熱空氣或煤氣,使空氣和煤氣獲得高溫預熱,達到廢熱回收的效能。由於蓄熱體是周期性地加熱、放熱,為了保證爐膛加熱的連續性,蓄熱體必須成對設定。

同時,要有換向裝置完成蓄熱體交替加熱、放熱。到了二十世紀八十年代,解決了蓄熱體的小型化和換向時間縮短到以分秒計,才使這項古老的換熱技術得以在軋鋼系統的連續式加熱爐(含步進式加熱爐)上重現廢熱回收的優勢,即將空、煤氣雙預熱到1000℃左右,排出廢氣溫度在150℃以下,使廢熱回收率達到極限值。並且,出現研究高溫空氣燃燒理論與實踐的新領域。

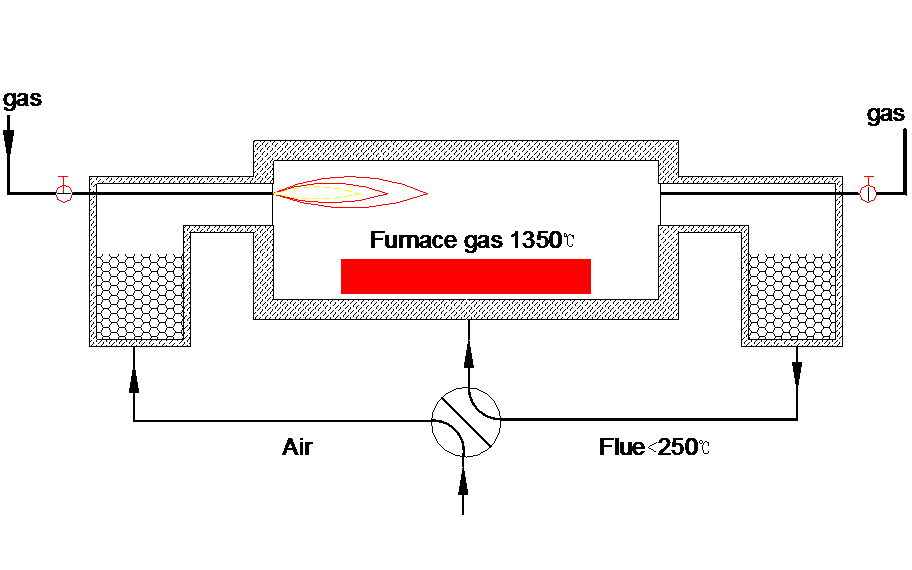

基本原理 當燃燒裝置1處於燃燒狀態時,被加熱介質(助燃空氣、煤氣)通過換向閥進入蓄熱室,高溫蓄熱體把介質預熱到比爐溫低100~150℃的高溫,通過空煤氣燒嘴(或火道)進入爐內,進行彌散混合燃燒。而另一個配對的燃燒裝置2則處於蓄熱狀態,高溫煙氣流入蓄熱室,將蓄熱體加熱,煙氣溫度降到250~150℃後流過換向閥經排煙機排出。煤氣、空氣預熱各設定一台排煙機,只預熱空氣設定一台排煙機。

蓄熱式燃燒示意圖 蓄熱式燃燒裝置系統主要由燃燒裝置、蓄熱室(內有蓄熱體)、換向系統、排煙系統和連線管道,五大部份組成。無論哪種形式的燃燒裝置,蓄熱室(內有蓄熱體)必須成對布置。

經過一定時間後,換向閥換向如此反覆交替工作,使被加熱介質加熱到較高溫度,進入爐膛,實現對爐內物料的加熱。

特點 初期採用蓄熱式燒嘴的主要目的是為了進一步提高空氣的預熱溫度,更大程度地回收煙氣帶走的熱量,以節約能源。但由於高溫燃燒帶來了高的NOX 排放,因此限制了它在工業已開發國家的推廣使用。

近入90年代後,低NOX 的蓄熱燒嘴開始進一步研究,1992年開發成功,被稱為高溫空氣燃燒技術。這種技術的原理是降低燃燒空間中的氧濃度,創造貧氧條件,消除局部熾熱高溫區,用高速噴出的空氣射流卷吸周圍煙氣形成貧氧燃燒區,此時形成的火焰體積大大增加,亮度減弱,溫度均勻,梯度很小,這就有效地減少了NOX 的產生。

新開發的蓄熱式燒嘴採用分段燃料供應法降低NOX 。即一次燃料流量為5%,

二次燃料為95%,並使助燃空氣以100m/s的速度噴出,高速空氣的射流卷吸周圍爐氣回流,使燃燒過程減緩,火焰燃燒區氧濃度低,形成的火焰體積大大增加,亮度減弱,溫度均勻,梯度很小,在爐溫1300℃時產生的NOX 達到30ppm(以煙氣中含氧量11%計算)。

組成 主要由以下幾個部分組成:換向閥及控制機構、 蓄熱室及蓄熱體、高溫氣體通道和噴口和空煤氣供給系統和排煙系統。

換向閥及控制機構

在蓄熱式高溫燃燒系統中,煙氣和空氣的切換裝置是必須的,因而換向閥是該系統中的關鍵設備(見圖片)。

換向閥是通過閥體的運動使空氣(或煤氣)與煙氣在閥內定時換向。一般地說,換向閥有四個進出口,其中有兩個口分別通向一對交替使用的蓄熱室,另外兩個口分別連線排煙煙囪和供空氣(或煤氣)管道。在前一個換向周期內,換向閥使通向其中一個蓄熱室的進口與另外一個連線到排煙煙囪的出口相連,使廢氣排出;在後一個換向周期內,換向閥使連線供空氣(或煤氣)管道的進口與另外一個連線到一個蓄熱室的出口相連,使空氣(或煤氣)進入蓄熱室去完成預熱。 閥內採取特殊的密封結構來保證密封性能和靈活的換向動作。

換向閥的換向時間與爐內煙氣溫度及蓄熱體的透熱厚度有關,對於透熱厚度一定的蓄熱體,換向時間越長,離開蓄熱室的煙氣溫度越高,空氣(或煤氣)的預熱溫度也會越低,熱回收率也越低;若換向時間過短,則會降低換向閥的壽命,因此應通過實驗來確定最佳的換向時間是至關重要的。對於小球體的蓄熱室,其換向周期一般取2.0--3.0分鐘;蜂窩體的蓄熱室,其換向周期為30--45秒鐘或更短。

若採用直通閥,系統中有一對蓄熱式高溫燃燒裝置就需要4套切換閥,而採用換向閥,系統中一對蓄熱式高溫燃燒裝置就只需要一套切換閥,成本就能夠大大降低。

當換向閥的切換時間為30秒,其每年的動作次數為100萬次;即使是換向閥的切換時間為3分鐘,而每年的動作次數也達到17萬次;因換向閥換向頻繁,因而換向閥機械方面的可靠性、耐久性和密封性就相當重要。對於蓄熱式高溫燃燒系統來說,選擇一個穩定可靠的換向閥是系統成敗的關鍵。

換向控制一般以定時換向為主,但當廢氣超溫時系統必須同時具有能夠強制換向的功能。

系統換向時應先切斷空(煤)氣,然後換向閥換向,待換向閥換向動作結束後,再打開空(煤)氣,此時一個換向過程才算結束。整個換向動作過程應該能夠在TFT上監視。當某一動作發生異常時,系統應該能夠自動報警並提示故障點及處理方法。對於蓄熱式高溫燃燒系統來說,換向控制和系統保護的可靠性也是相當重要的。

換向閥應集中配置,即每個供熱區段只配一個空氣換向閥和一個煤氣換向閥,這樣可以簡化管路系統和減少換向裝置的數量,燃燒自動控制系統也得以簡化。

換向閥的換向時間採用時間和溫度主從控制,即以定時控制為主,但同時當出蓄熱室的煙氣溫度超過設定置時,控制系統會自動報警並根據溫度信號控制換向閥強制進行換向。控制系統中設有換向自動保護裝置。換向閥的形式多種多樣,一般均為各供貨廠家自行開發的專利產品。我們在吸收各家之長的基礎上,成功的開發研製出獨具特色的換向閥。

蓄熱室及蓄熱體

目前在國際上所使用的蓄熱體主要有小球體、蜂窩體和片狀體。我國普遍使用的是小球體和蜂窩體。(見圖片)

蓄熱室是放置蓄熱體的設備,也是熱交換的區域。它可以放置在爐牆內,稱為內置式;也可以在爐牆外單獨設定,稱之為外置式。內置式以加厚的爐牆為四壁,外置式的外殼是由型鋼及鋼板焊接而成或由混凝土澆築而成,四壁砌築耐火材料。蓄熱室中間堆放蓄熱體,要求蓄熱室密封性能要好,焊接處要求氣密性焊接,耐火材料砌築泥漿要飽滿,絕不允許有串火或氣體泄露。我國目前通常採用的是陶瓷小球體式蓄熱體,其理由是儘管在壓力損失方面與蜂窩體式蓄熱體相比有些不利,但考慮到單位體積的蓄熱量、蓄熱體的耐用強度、堵塞時的清掃、以及便於更換已破碎和損壞的蓄熱體等方面陶瓷小球體式蓄熱體具有一定的優越性,選擇陶瓷小球體式蓄熱體還是有利的。

高溫氣體通道和噴口

高溫氣體通道可以同爐牆有機地配合砌築在一起,也可以在爐牆外單獨設定。噴口設定在爐牆內,噴口既是傳統意義上的燒嘴,同時也是加熱爐的排煙口。

空煤氣的高溫氣體通道之間砌體要求砌築嚴密,不能夠串氣,以避免發生爆炸。因此,對爐牆砌體材料的要求相對其它加熱爐要高。

空、煤氣供給系統和排煙系統

蓄熱式燃燒技術的空、煤氣供給系統與傳統加熱爐的空、煤氣供熱系統一樣,也需進行分段供給控制。從空、煤氣總管分出的各段支管連線各自的換向閥,換向閥後分兩路連線到爐子兩側的一對蓄熱室。在換向閥前的空、煤氣支管上設有流量檢測和調節裝置,並設有安全保護裝置。空煤氣供給壓力應考慮到換向閥和蓄熱室在內的整個系統的阻力損失。

煙氣從蓄熱室出來,溫度已降至200℃以下,藉助排煙機抽力,流經換向閥、排煙管送至煙囪排入大氣,在排煙管上設有煙溫檢測和爐膛壓力控制裝置。由於煙氣溫度在200℃以下,因而普通的標準排煙機就能夠滿足使用要求。排煙機的能力根據排煙量和煙氣管路的系統阻力確定,所以正確確定煙氣流經蓄熱室和換向閥時的阻力損失也是十分重要的。

安全措施

爐壓控制

蓄熱式燃燒系統在周期性地切換燃燒/排煙過程中,爐壓也會出現周期性的變化,但爐壓的變化會明顯滯後於燃燒系統的切換。

周期性換向時對控制系統的干擾是蓄熱式加熱爐有別於常規加熱爐之處。但由於此干擾是可以預見的干擾,控制系統在進入自動控制模式時,可採用系統“休克”的方法過濾換向時的干擾。

為穩定燃燒及防止吸冷風,系統應設定爐內壓力在0-50Pa微正壓狀態,計算機系統應能夠通過控制排煙機前的調節蝶閥開度自動跟蹤設定值,保證爐壓始終處於設定範圍內。

安全措施

1.空氣和煤氣在整個蓄熱式高溫燃燒系統中必須完全隔離,避免相遇,才能從根本上保證系統的安全。

對於空煤氣雙預熱的蓄熱式高溫燃燒系統,由於煤氣蓄熱室在換向中殘留有少量的死煤氣,空氣蓄熱室在換向中殘留有少量的死空氣。因此,從空氣蓄熱室和從煤氣蓄熱室出來的煙氣也要通過不同的排煙機、排入不同的煙囪,以避免空煤氣相遇而發生爆炸。

曾經發生過由於在空煤氣雙預熱的蓄熱式高溫燃燒系統中,空煤氣採用了同一個組合換向閥、採用了同一台排煙機而發生爆炸的事故。

2.在煤氣換向閥前增設煤氣快速切斷閥,換向時先切斷煤氣,然後換向,完成換向動作後再打開切斷閥,以此來保證爐內煤氣的完全燃燒,使進入煙氣中的煤氣量儘可能少,提高煙氣系統的安全性。

3.高爐煤氣中CO的含量高達25%~30%,防止煤氣泄漏造成操作人員的煤氣中毒是一項重要的安全措施。我們的實踐是一方面在煤氣系統結構上儘可能保證嚴密、不漏氣,另一方面在操作區設定固定式CO檢測儀、並設定操作人員隨身攜帶攜帶型CO檢測儀,進行安全報警來保證人員安全。

4.此外,空煤氣低壓自動切斷、空煤氣管路上設定泄爆閥這些常規的安全措施在蓄熱式高溫燃燒系統中也是必要的。

蓄熱式燃燒示意圖

蓄熱式燃燒示意圖