發展歷史 19世紀末之前,唯一的焊接工藝是

鐵匠 沿用了數百年的金屬

鍛焊 。最早的現代焊接技術出現在19世紀末,先是弧焊和氧燃氣焊,稍後出現了

電阻焊 。

焊接 20世紀早期,第一次世界大戰和第二次世界大戰中對軍用設備的需求量很大,與之相應的廉價可靠的金屬連線工藝受到重視,進而促進了焊接技術的發展。戰後,先後出現了幾種現代焊接技術,包括目前最流行的

手工電弧焊 、以及諸如

熔化極氣體保護電弧焊 、

埋弧焊 (潛弧焊)、

藥芯焊絲電弧焊 和

電渣焊 這樣的自動或半自動焊接技術。

20世紀下半葉,焊接技術的發展日新月異,

雷射焊接 和

電子束焊接 被開發出來。今天,

焊接機器人 在工業生產中得到了廣泛的套用。研究人員仍在深入研究焊接的本質,繼續開發新的焊接方法,並進一步提高焊接質量。

中世紀的鐵匠通過不斷鍛打紅熱狀態的金屬使其連線,該工藝被稱為

鍛焊 。維納重·比林格塞奧於1540年出版的《火焰學》一書記述了鍛焊技術。歐洲

文藝復興 時期的工匠已經很好地掌握了鍛焊,接下來的幾個世紀中,鍛焊技術不斷改進。到19世紀時,焊接技術的發展突飛猛進,其風貌大為改觀。1800年,

漢弗里·戴維 爵士發現了

電弧 ;稍後隨著俄國科學家尼庫萊·斯拉夫耶諾夫與美國科學家C·L·哥芬(C. L. Coffin)發明的金屬電極推動了電弧焊工藝的成型。電弧焊與後來開發的採用碳質電極的

碳弧焊 ,在工業生產上得到廣泛套用。1900年左右,A·P·斯特羅加諾夫在英國開發出可以提供更穩定電弧的金屬包敷層碳電極;1919年,C·J·霍爾斯拉格(C. J. Holslag)首次將

交流電 用於焊接,但這一技術直到十年後才得到廣泛套用。

電阻焊 在19世紀的最後十年間被開發出來,第一份關於電阻焊的專利是

伊萊休·湯姆森 於1885年申請的,他在接下來的15年中不斷地改進這一技術。

鋁熱焊接 和可燃氣焊接發明於1893年。埃德蒙·戴維於1836年發現了乙炔,到1900年左右,由於一種新型氣炬的出現,可燃氣焊接開始得到廣泛的套用。由於廉價和良好的移動性,可燃氣焊接在一開始就成為最受歡迎的焊接技術之一。但是隨著20世紀之中,工程師們對電極表面金屬敷蓋技術的持續改進(即

助焊劑 的發展),新型電極可以提供更加穩定的電弧,並能夠有效地隔離基底金屬與雜質,

電弧焊 因此能夠逐漸取代可燃氣焊接,成為使用最廣泛的工業焊接技術。

第一次世界大戰使得對焊接的需求激增,各國都在積極研究新型的焊接技術。英國主要採用弧焊,他們製造了第一艘全焊接船體的船舶弗拉戈號。大戰期間,弧焊亦首次套用在飛機製造上,如許多德國飛機的機體就是通過這種方式製造的。 另外值得注意的是,世界上第一座全焊接公路橋於1929年在波蘭沃夫其附近的Słudwia Maurzyce河上建成,該大橋是由華沙工業學院的斯特藩·布萊林(Stefan Bryła)於1927年設計的。

1920年代,焊接技術獲得重大突破。1920年出現了自動焊接,通過自動送絲裝置來保證電弧的連貫性。

保護氣體 在這一時期得到了廣泛的重視。因為在焊接過程中,處於高溫狀態下的金屬會與大氣中的

氧氣 和

氮氣 發生

化學反應 ,因此產生的

空泡 和化合物將影響接頭的強度。解決方法是,使用氫氣、

氬氣 、

氦氣 來隔絕熔池和大氣。接下來的10年中,焊接技術的進一步發展使得諸如

鋁 和鎂這樣的活性金屬也能焊接。1930年代至第二次世界大戰期間,自動焊、交流電和活性劑的引入大大促進了弧焊的發展。

20世紀中葉,科學家及工程師們發明了多種新型焊接技術。 1930年發明的螺柱焊接(植釘焊),很快就在造船業和建築業中廣泛使用。同年發明的

埋弧焊 ,直到今天還很流行。

鎢極氣體保護電弧焊 在經過幾十年的發展後,終於在1941年得以最終完善。隨後在1948年,

熔化極氣體保護電弧焊 使得有色金屬的快速焊接成為可能,但這一技術需要消耗大量昂貴的保護氣體。採用消耗性焊條作為電極的

手工電弧焊 是在1950年代發展起來的,並迅速成為最流行的金屬弧焊技術。 1957年,

藥芯焊絲電弧焊 首次出現,它採用的自保護焊絲電極可用於自動化焊接,大大提高了焊接速度。同一年,

等離子弧焊 發明。

電渣焊 發明於1958年,氣電焊則於1961年發明。

焊接技術在近年來的發展包括:1958年的

電子束焊接 能夠加熱面積很小的區域,使得深處和狹長形工件的焊接成為可能。其後

雷射焊接 於1960年發明,在其後的幾十年歲月中,它被證明是最有效的高速自動焊接技術。不過,電子束焊與雷射焊兩種技術由於其所需配備價格高昂,其套用範圍受到限制。

金屬焊接 焊接過程中,

工件 和

焊料 熔化 形成熔融區域,

熔池 冷卻凝固後便形成材料之間的連線。這一過程中,通常還需要施加

壓力 。焊接的能量來源有很多種,包括氣體焰、

電弧 、雷射、

電子束 、摩擦和超音波等。19世紀末之前,唯一的

焊接工藝 是

鐵匠 沿用了數百年的金屬

鍛焊 。最早的現代

焊接技術 出現在19世紀末,先是弧焊和氧燃氣焊,稍後出現了

電阻焊 。20世紀早期,隨著第一次和第二次世界大戰開戰,對軍用器材廉價可靠的連線方法需求極大,故促進了焊接技術的發展。今天,隨著

焊接機器人 在工業套用中的廣泛套用,研究人員仍在深入研究焊接的本質,繼續開發新的

焊接方法 ,以進一步提高

焊接質量 。

焊接分類

物理本質 焊接是兩種或兩種以上同種或異種材料通過原子或分子之間的結合和擴散連線成一體的工藝過程.

促使原子和分子之間產生結合和擴散的方法是加熱或加壓,或同時加熱又加壓.

焊接的分類 在熔焊的過程中,如果大氣與高溫的熔池直接接觸的話,大氣中的氧就會氧化金屬和各種

合金元素 。大氣中的氮、水蒸汽等進入熔池,還會在隨後冷卻過程中在焊縫中形成氣孔、夾渣、裂紋等缺陷,惡化焊縫的質量和性能。

為了提高焊接質量,人們研究出了各種保護方法。例如,

氣體保護電弧焊 就是用氬、二氧化碳等氣體隔絕大氣,以保護焊接時的電弧和熔池率;又如鋼材焊接時,在焊條藥皮中加入對氧親和力大的鈦鐵粉進行脫氧,就可以保護焊條中有益元素錳、矽等免於氧化而進入熔池,冷卻後獲得優質焊縫。

各種壓焊方法的共同特點,是在焊接過程中施加壓力,而不加填充材料。多數壓焊方法,如

擴散焊 、

高頻焊 、

冷壓焊 等都沒有熔化過程,因而沒有像熔焊那樣的,有益合金元素燒損和有害元素侵入焊縫的問題,從而簡化了焊接過程,也改善了焊接安全衛生條件。同時由於加熱溫度比熔焊低、加熱時間短,因而熱影響區小。許多難以用

熔化焊 焊接的材料,往往可以用壓焊焊成與母材同等強度的優質接頭。

台式冷焊機 焊接時形成的,連線兩個被連線體的接縫稱為焊縫。焊縫的兩側在焊接時,會受到焊接熱作用,而發生了組織和性能變化,這一區域被稱作為熱影響區。焊接時因工件材料

焊接材料 、

焊接電流 等方面的不同。惡化焊接性這就需要調整焊接的條件,焊前對焊件接口處的預熱、焊時保溫和

焊後熱處理 ,可以改善焊件的焊接質量。

另外,焊接是一個局部的迅速加熱和冷卻過程,焊接區由於受到四周工件本體的拘束而不能

自由膨脹 和收縮,冷卻後在焊件中便產生

焊接應力 和變形。重要產品焊後都需要消除焊接應力,矯正

焊接變形 。

現代焊接技術已能焊出無內外缺陷的、

機械性能 等於甚至高於被連線體的焊縫。被焊接體在空間的相互位置稱為

焊接接頭 ,接頭處的強度除受焊縫質量影響外,還與其幾何形狀、尺寸、受力情況和工作條件等有關。接頭的基本形式有對接、搭接、丁字接(正交接)和角接等。

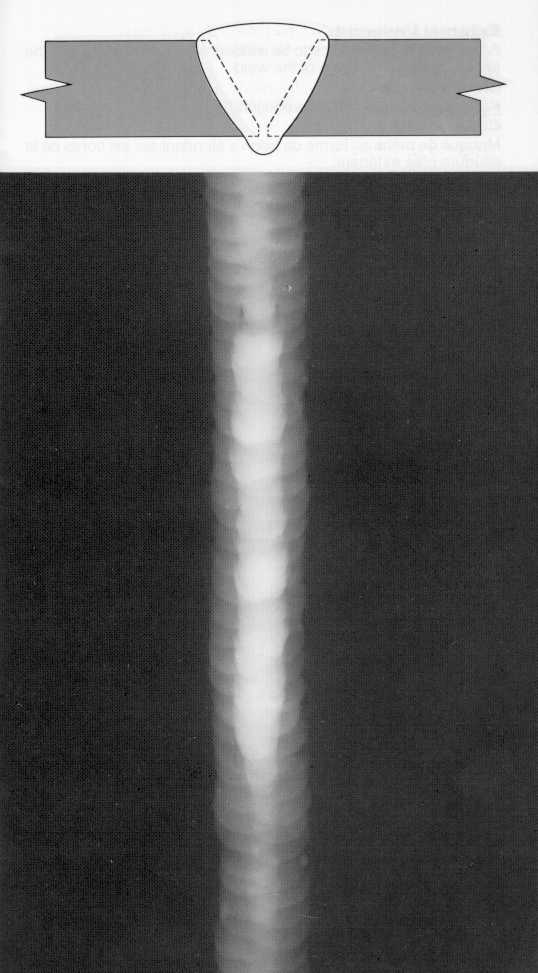

對接接頭焊縫的橫截面形狀,決定於被焊接體在焊接前的厚度和兩接邊的

坡口 形式。焊接較厚的鋼板時,為了焊透而在接邊處開出各種形狀的坡口,以便較容易地送入焊條或焊絲。坡口形式有單面施焊的坡口和兩面施焊的坡口。選擇坡口形式時,除保證焊透外還應考慮施焊方便,填充

金屬量 少,焊接變形小和坡口加工費用低等因素。

厚度不同的兩塊

鋼板 對接時,為避免截面急劇變化引起嚴重的應力集中,常把較厚的板邊逐漸削薄,達到兩接邊處等厚。對接接頭的靜強度和疲勞強度比其他接頭高。在

交變 、

衝擊載荷 下或在低溫高壓容器中工作的聯接,常優先採用對接接頭的焊接。

搭接接頭的焊前準備工作簡單,裝配方便,焊接變形和殘餘應力較小,因而在工地安裝接頭和不重要的結構上時常採用。一般來說,搭接接頭不適於在交變載荷、腐蝕介質、高溫或低溫等條件下工作。

採用丁字接頭和角接頭通常是由於結構上的需要。丁字接頭上

未焊透 的角焊縫工作特點與搭接接頭的角焊縫相似。當焊縫與外力方向垂直時便成為正面角焊縫,這時焊縫表面形狀會引起不同程度的應力集中;焊透的角焊縫受力情況與對接接頭相似。

角接頭承載能力低,一般不單獨使用,只有在焊透時,或在內外均有角焊縫時才有所改善,多用於封閉形結構的拐角處。

焊接產品比鉚接件、

鑄件 和鍛件重量輕,對於交通運輸工具來說可以減輕自重,節約能量。焊接的密封性好,適於製造各類容器。發展聯合加工工藝,使焊接與鍛造、鑄造相結合,可以製成大型、經濟合理的鑄焊結構和鍛焊結構,經濟效益很高。採用焊接工藝能有效利用材料,

焊接結構 可以在不同部位採用不同性能的材料,充分發揮各種材料的特長,達到經濟、優質。焊接已成為現代工業中一種不可缺少,而且日益重要的加工工藝方法。

在近代的金屬加工中,焊接比鑄造、

鍛壓 工藝發展較晚,但發展速度很快。焊接結構的重量約占鋼材產量的45%,鋁和

鋁合金 焊接結構的比重也不斷增加。

未來的焊接工藝,一方面要研製新的焊接方法、

焊接設備 和焊接材料,以進一步提高焊接質量和安全可靠性,如改進現有電弧、等離子弧、電子束、雷射等焊接能源;運用電子技術和控制技術,改善電弧的

工藝性能 ,研製可靠輕巧的電弧跟蹤方法。

另一方面要提高焊接機械化和自動化水平,如焊機實現程式控制、數字控制;研製從準備工序、焊接到質量監控全部過程自動化的專用焊機;在

自動焊 接生產線上,推廣、擴大數控的焊接機械手和焊接機器人,可以提高焊接生產水平,改善焊接衛生安全條件。

演變過程 焊接技術是隨著銅鐵等金屬的冶煉生產、各種熱源的套用而出現的。古代的焊接方法主要是

鑄焊 、

釺焊 、

鍛焊 、

鉚焊 。公元前2500年前

古巴比倫 人和印度河文明對銅鐵金屬的熱加工和冷加工都已達到較高的水平,能用鍛焊、鑄焊等焊接法製造金屬器具,並刻有文字。這時代表性的文化是

哈拉帕文化 。

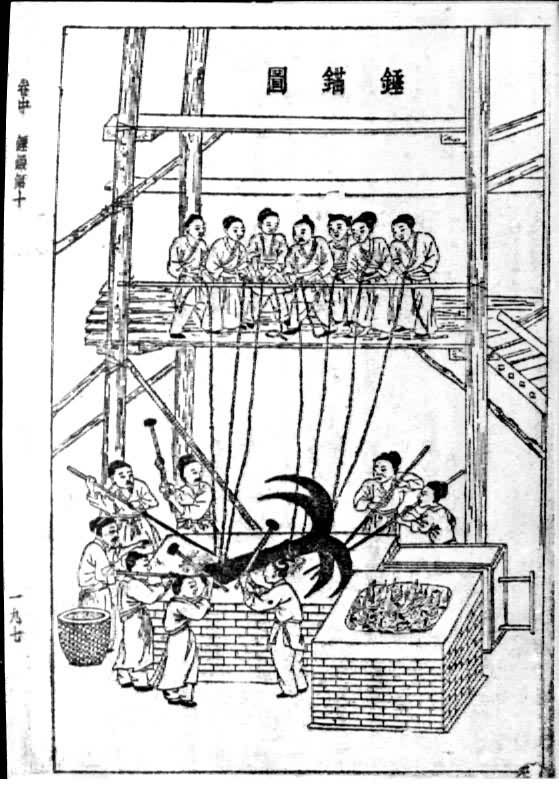

《天工開物》中的錘錨圖 中國商朝製造的鐵刃銅鉞,就是鐵與銅的鑄焊件,其表面銅與鐵的熔合線婉蜒曲折,接合良好。

春秋戰國 時期曾侯乙墓中的建鼓銅座上有許多盤龍,是分段釺焊連線而成的。經分析,所用的與現代軟釺料成分相近。戰國時期製造的刀劍,刀刃為鋼,刀背為

熟鐵 ,一般是經過加熱鍛焊而成的。據明朝宋應星所著《

天工開物 》一書記載:中國古代將銅和鐵一起入爐加熱,經鍛打製造刀、斧;用黃泥或篩細的陳久壁土撒在接口上,分段煅焊大型船錨。中世紀,在

敘利亞 大馬士革也曾用鍛焊製造兵器。

近代發展 古代焊接技術長期停留在鑄焊、鍛焊、釺焊和鉚焊的水平上,使用的熱源都是爐火,溫度低、能量不集中,無法用於大截面、長焊縫工件的焊接,只能用以製作裝飾品、簡單的工具、生活器具和武器。

19世紀初,英國的戴維斯發現

電弧 和氧乙炔焰兩種能局部熔化金屬的高溫熱源;1885~1887年,俄國的別納爾多斯發明碳極電弧焊鉗;1900年又出現了

鋁熱焊 。20世紀初,碳極電弧焊和氣焊得到套用,同時還出現了薄藥皮

焊條電弧焊 ,電弧比較穩定,焊接熔池受到

熔渣 保護,焊接質量得到提高,使

手工電弧焊 進入實用階段,電弧焊從20年代起成為一種重要的焊接方法。也成為現代焊接工藝的發展開端。在此期間,美國的

諾布爾 利用

電弧電壓 控制焊條送給速度,製成自動電弧焊機,從而成為焊接機械化、自動化的開端。1930年美國的羅賓諾夫發明使用焊絲和

焊劑 的

埋弧焊 ,焊接機械化得到進一步發展。40年代,為適應鋁、鎂合金和

合金鋼 焊接的需要,鎢極和

熔化極惰性氣體保護焊 相繼問世。

焊條電弧焊 1951年蘇聯的

巴頓 電焊研究所創造

電渣焊 ,成為大厚度工件的高效焊接法。1953年,蘇聯的柳巴夫斯基等人發明

二氧化碳氣體保護焊 ,促進了氣體保護電弧焊的套用和發展,如出現了混合氣體保護焊、

藥芯焊絲 氣渣聯合保護焊和自保護電弧焊等。1957年美國的蓋奇發明

等離子弧焊 ;40年代德國和法國發明的

電子束焊 ,也在50年代得到實用和進一步發展;60年代又出現雷射焊等離子、電子束和

雷射焊接 方法的出現,標誌著高

能量密度 熔焊的新發展,大大改善了材料的焊接性,使許多難以用其他方法焊接的材料和結構得以焊接。

其他的焊接技術還有1887年,美國的

湯普森 發明電阻焊,並用於薄板的點焊和

縫焊 ;縫焊是壓焊中最早的半機械化焊接方法,隨著縫焊過程的進行,工件被兩滾輪推送前進;二十世紀世紀20年代開始使用

閃光對焊 方法焊接棒材和鏈條。至此電阻焊進入實用階段。1956年,美國的

瓊斯 發明

超音波焊 ;蘇聯的丘季科夫發明

摩擦焊 ;1959年,

美國斯坦福 研究所研究成功

爆炸焊 ;50年代末蘇聯又製成真空擴散焊設備。

發展趨勢 焊接技術的發展趨勢 1、提高焊接生產率是推動焊接技術發展的重要驅動力

提高生產率的途徑有二:第一提高焊接熔敷率,例如三絲埋弧焊,其

工藝參數 分別為220A/33V、1400A40V、1100A45V。採用坡口斷面小,背後設定擋板或襯墊,50~60mm的鋼板可一次焊透成形,焊接速度可達到,0.4m/min以上,其熔敷率與焊條電弧焊相比在100倍以上,第二個途徑則是減少坡口斷面及金屬熔敷,最突出的成就就是窄間隙焊接。窄間隙焊接採用氣體保護焊為基礎,利用單絲、雙絲、三絲進行焊接,無論接頭厚度如何,均可採用對接形式,例如鋼板厚度為50~300mm,間隙均可設計為13mm左右,因此所需熔敷金屬量成數倍、數十倍的地降低,從而大大提高生產率。窄間焊接的主要技術關鍵是看如何保證兩側熔透和保證電弧中心自動跟蹤並處於坡口中心線上,為此,世界各國開發出多種不同的方案,因而出現了多種窄間隙焊接法。

電子束焊,等離子焊,雷射焊時,可採用對接接頭,且不用開坡口,因此是更理想的間窄隙焊接法,這也是它廣泛受到重視的原因之一。

最新開發成功的雷射電弧複合焊接方法可以提高焊接速度,如5mm的鋼板或鋁板,焊接速度可達2~3m/min,獲得好的成形和質量,焊接變形小。

2、提高準備車間的機械化,自動化水平是當前世界先進工業國家的重點發展方向。

為了提高焊接結構的生產效率和質量,僅僅從焊接工藝著手有一定的局限性,因而世界各國特別重視車間的技術改造。準備車間的主要工序包括材料運輸,材料表面去油,噴砂,塗保護漆;鋼板劃線,切割,開坡口;

部件 組裝及點固。以上工序在現代化的工廠中均已採用機械化、自動化。其優點不僅是提高了產品的生產率,更重要的是提高了產品的質量。

3、焊接過程自動化,智慧型化是提高焊接質量穩定性,解決惡劣勞動條件的重要方向。

焊接技術自發明至今已有百多年歷史,它幾乎可以滿足當前工業中一切重要產品生產製造的需要。但是新興工業的發展仍然迫使焊接技術不斷前進。微電子工業的發展促進微型

連線工藝 的和設備的發展;又如陶瓷材料和

複合材料 的發展促進了真空釺焊、真空擴散焊。宇航技術的發展也將促進空間焊接技術的發展。

5、熱源的研究與開發是推動焊接工藝發展的根本動力。

焊接工藝幾乎運用了世界上一切可以利用的熱源,其中包括火焰、電弧、電阻、超音波、摩擦、等離子、電子束、

雷射束 、微波等等(我司主要以弧焊、電阻焊自動化焊接設備為主),歷史上每一種熱源的出現,都伴有新的焊接工藝的出現。但是,至今焊接熱源的開發與研究並未終止。

6、節能技術是普遍關注的問題

眾所周知,焊接消耗能量甚大,以焊條電弧焊為例,每台約10KVA,埋弧焊機每台90KVA,電阻焊機可高達上千KVA,不少新技術的出現就是為了實現這一節能目標。在電阻點焊中,利用電子技術的發展,將交流點焊機改成

次級整流點焊機 ,可以提高焊機的功率因素,減少焊機容量,1000KVA的點焊機可以降低至200KVA,而仍能達到同樣的焊接效果。逆變焊機的出現是另外一個成功的例子,它可以減少焊機的重量,提高焊機的功率因率的控制性能,已廣泛套用於生產。

焊接方法

焊接技術主要套用在金屬母材上,常用的有電弧焊,氬弧焊,CO2保護焊,氧氣-乙炔焊,雷射焊接,電渣壓力焊等多種,塑膠等非金屬材料亦可進行焊接。金屬焊接方法有40種以上,主要分為熔焊、壓焊和釺焊三大類。

熔焊是在焊接過程中將工件接口加熱至熔化狀態,不加壓力完成焊接的方法。熔焊時,熱源將待焊兩工件接口處迅速加熱熔化,形成熔池。熔池隨熱源向前移動,冷卻後形成連續焊縫而將兩工件連線成為一體。

壓焊是在加壓條件下,使兩工件在固態下實現原子間結合,又稱固態焊接。常用的壓焊工藝是電阻對焊,當電流通過兩工件的連線端時,該處因電阻很大而溫度上升,當加熱至塑性狀態時,在軸向壓力作用下連線成為一體。

釺焊是使用比工件熔點低的金屬材料作釺料,將工件和釺料加熱到高於釺料熔點、低於工件熔點的溫度,利用液態釺料潤濕工件,填充接口間隙並與工件實現原子間的相互擴散,從而實現焊接的方法。

焊接時形成的連線兩個被連線體的接縫稱為焊縫。焊縫的兩側在焊接時會受到焊接熱作用,而發生組織和性能變化,這一區域被稱為熱影響區。焊接時因工件材料焊接材料、焊接電流等不同,焊後在焊縫和熱影響區可能產生過熱、脆化、淬硬或軟化現象,也使焊件性能下降,惡化焊接性。這就需要調整焊接條件,焊前對焊件接口處預熱、焊時保溫和焊後熱處理可以改善焊件的焊接質量。

工業藝術 焊接的出現迎合了金屬藝術發展對新工藝手段的需要。

藝術創造與工藝方法,永遠是密不可分的。作為一種工業技術,焊接的出現,迎合了金屬藝術發展對新的工藝手段的需要。而在另一方面,金屬在焊接熱量作用下,所產生的獨特美妙的變化,也滿足了金屬藝術對新的藝術表現語言的需求。在今天的金屬藝術創作中,焊接正在被作為一種獨特的藝術表現語言而著力加以表現。

金屬焊接 藝術,可以作為一種相對獨立的藝術形式,以分支的方式從傳統的金屬藝術中分離出來,這是因為焊接具有藝術性。焊接,可以產生豐富的藝術創作的表現語言。焊接通常是在高溫下進行的,而金屬在高溫下,會產生許多美妙豐富的變化。金屬母材會發生顏色變化和熱變形(即

焊接熱影響區 ) ;焊絲熔化後會形成一些漂亮的肌理;而

焊接缺陷 在焊接藝術中更是經常被套用。焊接缺陷是指焊接過程中,在焊接接頭產生的不符合設計或工藝要求的缺陷。其表現形式主要有焊接裂紋、氣孔、咬邊、未焊透、未熔合、夾渣、

焊瘤 、塌陷、凹坑、燒穿、夾雜等這是個十分有趣的現象 :在今天的金屬藝術創作中,焊接的藝術性通常體現在一些工業焊接的失敗操作之中,或者說蘊藏於一些工業焊接極力避免的焊接缺陷之中。其次,焊接藝術語言是獨特的。

焊瘤 一件焊接雕塑,粗的焊縫裸露在雕塑表面,各種不規則的切割痕跡也變成了藝術家優美的藝術語言在很多情況下,由於焊接雕塑所追求的粗糙質樸的風格,金屬的鏽蝕、瑕疵也大多根據作品的需要特意保留,因此,在焊接雕塑中常常可以感覺到一種非雕琢的、原始的美。

雕塑下部的鋼板拼接處的焊縫很粗大,從焊接工藝的牢固性來看,這顯然不僅僅是出於對雕塑結實程度的考慮,在這件雕塑中,下部幾條扭曲的焊縫已經作為雕塑整體審美的一個重要因素而成為其不可缺少的一部分。從雕塑整體來看,不論是上半部分的文字造型,還是下半部分的肌理處理,到處有扭曲的焊接痕跡的出現,整個作品達到了整體視覺語言的統一。手工等離子切割的方法,利用切割時電流產生的熱量,使切割的邊緣產生熱影響區,這樣的話就給亮白色的不鏽鋼“染”上了一圈略帶漸變的色彩了。同時,通過對焊接的規範的調節,割槍噴出的強烈氣流,會在切割鋼板熔化的瞬間,在切割邊緣“吹”起一圈隨機形成的肌理。這種隨機效果的形成過程,帶有一定的偶然性,但又是在一定的焊接規範下,必然產生的現象。從尺寸的角度考慮,尺寸較大的焊接藝術壁飾,可採用半自動CO2氣體保護焊,較小的可採用手工鎢極

氬弧焊 。

如果把一幅壁飾作品,看成一幅畫的話,畫面中的點、線、面、黑、白、灰甚至顏色的處理,都可以通過焊接的方法來實現。各種型號、各種材質的金屬絲,套用不同的焊接工藝,會在畫面上以不同的形式出現。不同金屬的顏色不同,不鏽鋼的亮銀色、

鋁材 的亞銀色、碳鋼的烏亮色,

鈦鋼 、青銅、紫銅、黃銅而且就鋼材來說,不同的鋼材,在高溫受熱時,會出現不同的顏色變化,即焊接熱影響區的不同。另外,切割也是焊接藝術壁飾創作的方法之一,既可以與焊接結合使用,也可以單獨使用,這完全取決於創作者的創作意圖,和對工藝與效果的掌握程度。以上所述的這些方法綜合起來,變化的豐富可想而知。

塑膠焊接 採用加熱和加壓或其他方法使熱塑性塑膠製品的兩個或多個表面熔合成為一個整體的方法。

火災、爆炸事故的原因

⑴焊接切割作業時,尤其是氣體切割時,由於使用壓縮空氣或氧氣流的噴射,使火星、熔珠和鐵渣四處飛濺(較大的熔珠和鐵渣能飛濺到距操作點5m以外的地方),當作業環境中存在易燃、易爆物品或氣體時,就可能會發生火災和爆炸事故。

塑膠焊接機 ⑵在高空焊接切割作業時,對火星所及的範圍內的

易燃易爆物品 未清理乾淨,作業人員在工作過程中亂扔焊條頭,作業結束後未認真檢查是否留有火種。

⑶氣焊、氣割的工作過程中未按規定的要求放置

乙炔發生器 ,工作前未按要求檢查焊(割)炬、橡膠管路和

乙炔 發生器的安全裝置。

⑷氣瓶存在制定方面的不足,氣瓶的保管充灌、運輸、使用等方面存在不足,違反安全操作規程等。

⑸乙炔、氧氣等管道的制定、安裝有缺陷,使用中未及時發現和整改其不足。

⑹在焊補燃料容器和管道時,未按要求採取相應措施。在實施置換焊補時,置換不徹底,在實施帶壓不置換焊補時壓力不夠致使外部明火導入等。

防範措施

⑴焊接切割作業時,將作業環境10M範圍內所有易燃易爆物品清理乾淨,應注意檢查作業環境的地溝、

下水道 內有無可燃液體和可燃氣體,以及是否有可能泄漏到地溝和下水道內可燃易爆物質,以免由於焊渣、金屬火星引起災害事故。

⑵高空焊接切割時,禁止亂扔焊條頭,對焊接切割作業下方應進行隔離,作業完畢應做到認真細緻的檢查,確認無火災隱患後方可離開現場。

⑶應使用符合國家有關標準、規程要求的氣瓶,在氣瓶的貯存、運輸、使用等環節應嚴格遵守安全操作規程。

⑷對輸送可燃氣體和助燃氣體的管道應按規定安裝、使用和管理,對操作人員和檢查人員應進行專門的安全技術培訓。

⑸焊補燃料容器和管道時,應結合實際情況確定焊補方法。實施置換法時,置換應徹底,工作中應嚴格控制可燃物質的含影實施帶壓不置換法時,應按要求保持一定的電壓。工作中應嚴格控制其含氧量。要加強檢測,注意監護,要有安全組織措施。

內容摘要:作為一種工業技術,焊接的出現迎合了金屬藝術發展對新工藝手段的需要。而在另一方面,金屬在焊接熱量作用下所產生的獨特美妙的變化也滿足了金屬藝術對新的藝術表現語言的需求。

關鍵字:金屬藝術 焊接

藝術創造與工藝方法永遠是密不可分的。作為一種工業技術,焊接的出現迎合了金屬藝術發展對新的工藝手段的需要。

金屬焊接藝術可以作為一種相對獨立的藝術形式以分支的方式從傳統的金屬藝術中分離出來,這是因為:

首先,焊接具有藝術性。

焊接可以產生豐富的藝術創作的表現語言。焊接通常是在高溫下進行的,而金屬在高溫下會產生許多美妙豐富的變化 :金屬母材會發生顏色變化和熱變形(即焊接熱影響區) ;焊絲熔化後會形成一些漂亮的肌理 ;而焊接缺陷在焊接藝術中更是經常被套用。焊接缺陷是指焊接過程中,在焊接接頭產生的不符合設計或工藝要求的缺陷。其表現形式主要有焊接裂紋、氣孔、咬邊、未焊透、未熔合、夾渣、焊瘤、塌陷、凹坑、燒穿、夾雜等。

其次,焊接藝術語言是獨特的。

上述種種焊接缺陷的表現形式以及焊接熱影響區,是通過一定規範下的焊接操作形成的,也只有通過焊接的方式才會產生這些藝術語言。焊接藝術作品的表面效果是其它金屬加工工藝無法或者很難實現的,因而說焊接藝術具有獨特的藝術性。

選用不同的金屬材料,使用不同的焊接工藝,焊接的藝術性可以在不同的金屬藝術形式中發揮得淋漓盡致:

1. 金屬焊接雕塑

在焊接雕塑作品中,焊縫和割痕不是作為一種技術加工的痕跡被動地存在,而是以一種精彩的、不可或缺的表現語言著力地加以體現的。一件焊接雕塑,粗的焊縫裸露在雕塑表面,各種不規則的切割痕跡也變成了藝術家優美的藝術語言……

2. 金屬焊接壁飾

如果把一幅壁飾作品看成一幅畫的話,畫面中的點、線、面、黑、白、灰甚至顏色的處理都可以通過焊接的方法來實現。各種型號、各種材質的金屬絲,套用不同的焊接工藝會在畫面上以不同的形式出現。

圖3所示作品採用的是手工等離子切割的方法,利用切割時電流的熱量,使切割邊緣產生熱影響區,這樣就給亮白色的不鏽鋼“染”上了一圈略帶漸變的色彩。同時,通過對焊接規範的調節,割槍噴出的強烈氣流會在切割鋼板熔化的瞬間在切割邊緣“吹”起一圈隨機形成的肌理,在切割完成金屬冷卻後,固化為一道美麗的割痕,與中間平坦光亮的不鏽鋼板材形成了質感的對比。這種隨機效果的形成過程帶有一定的偶然性,但又是在一定的焊接規範下必然產生的現象。

從尺寸的角度考慮,尺寸較大的焊接藝術壁飾可採用半自動CO2氣體保護焊,較小的可採用手工鎢極氬弧焊。

焊接系統的特點

系統結構特點

1. 機械裝置

點焊機 系統由機械裝置、供電裝置、控制裝置三大部分組成。點焊機為了適應焊接工藝要求,加壓機構(焊鉗)採用了雙行程快速氣壓傳動機構,通過切換行程控制手柄改變焊鉗開口度,可分為大開和小開來滿足焊接操作要求。通常狀態為焊鉗短行程張開,當把控制按鈕切換到“通電”位置,扣動手柄開關則焊鉗夾緊加壓,同時電流在控制系統控制下完成一個焊接周期後恢復到短行程張開狀態。

2. 供電裝置

主電力電路由電阻焊變壓器、可控矽單元、主電力開關、焊接迴路等組成。我們採用的焊接設備是功率200kVA、次級輸出電壓20V的單相

工頻 交流

電阻焊機 。由於多種車型共線生產,焊鉗要焊接高強度鋼板和

低碳鋼 薄板,焊鉗槍臂要傳遞較大的機械力和焊接電流,因此焊鉗的強度、剛度、發熱要滿足一定要求,並且要具有良好的

導電 和

導熱性 ,同時要求焊鉗採用通水冷卻,所以選擇焊鉗電極臂能夠承受400kg壓力的新型焊鉗。

3. 控制裝置

控制裝置主要提供信號控制電阻焊機動作接通和切斷焊接電流,控制焊接電流值,進行故障監測和處理。

大事記

早期發展 金屬焊接和切割的發展歷史:

公元前2000 多年中國的殷朝採用鑄焊製造兵器

公元前2000年前,中國已經掌握了青銅的釺焊及鐵器的鍛焊工藝

近代發展 1836 年:Edmund Davy 發現乙炔氣焊

1856 年:英格蘭物理學家James Joule 發現了電阻焊原理

1859 年:Deville 和Debray 發明氫氧氣焊

1881 年:法國人 De Meritens 發明了最早期的碳弧焊機

1881 年:美國的R. H. Thurston 博士用了六年的時間,完成了全系列銅-鋅合金釺料在強度與延伸性方面的

全部實驗

1882 年:英格蘭人Robert A. Hadfield 發明並以他的名字命名的奧氏體錳鋼獲得了專利權

1885 年:美國人Elihu Thompson 獲得電阻焊機的專利權

1885 年:俄羅斯人 Benardos Olszewski 發展了碳弧焊接技術

1888 年:俄羅斯人H.г.Cлавянов 發明金屬極電弧焊

1889—1890 年:美國人C. L. Coffin 首次使用光焊絲作電極進行了電弧焊接

1890 年;美國人C. L. Coffin 提出了在氧化介質中進行焊接的概念

1890 年:英國人Brown 第一次使用氧加燃氣切割進行了搶劫銀行的嘗試

1895 年:巴伐利亞人 Konrad Roentgen 觀察到了一束電子流通過真空管時產生X 射線的現象。

1895 年:法國人 Le Chatelier 獲得了發明氧乙炔火焰焊的證書

1898 年:德國人Goldschmidt 發明鋁熱焊

1898 年:德國人克萊菌.施密特發明銅電極弧焊

1900 年:英國人Strohmyer 發明了薄皮塗料焊條

1900 年:法國人 Fouch 和 Picard 製造出第一個氧乙炔割炬

1901 年:德國人Menne 發明了氧矛切割

1904 年:瑞典人奧斯卡.克傑爾貝格建立了世界上第一個電焊條廠—ESAB公司的OK焊條廠

1904 年:美國人Avery 發明了攜帶型鋼瓶

1907 年:在美國紐約拆除舊的中心火車站時,由於使用氧乙炔切割節省工程成本的20%多

1907 年:10 月 瑞典人O. Kjellberg 完善了厚藥皮焊條

1909 年:Schonherr 發明了等離子弧焊

1911年:由Philadelphia & Suburban 氣體公司建成了第一條使用氧溶劑氣焊焊接的11英里長管

1912 年:第一根氧乙炔氣焊鋼管投入市場

1912年:位於美國費城的Edward G. Budd 公司生產出第一個使用電阻點焊焊接的全鋼汽車車身

大約1912年: 美國福特汽車公司為了生產著名的T 型汽車,在自己工廠的實驗室里完成了現代焊接工藝。

1913 年:在美國的印第安納波利斯 Avery 和 Fisher 完善了乙炔鋼瓶

1916 年:安塞爾.先特.約發明了焊接區X 射線無損探傷法

1917 年:第一次世界大戰期間使用電弧焊修理了109 艘從德國繳獲的船用發動機,並使用這些修理後的船隻

把50 萬美國士兵運送到了法國

1917 年:位於美國麻薩諸塞州的Webster & Southbridge 電氣公司使用電弧焊設備焊接了11英里長、直徑為

3英寸的管線

1919 年:Comfort A.Adams 組建了美國焊接學會(AWS)

1924 年美國焊接協會活動時紀念照片

1919 年:C.J.Halslag 發明交流焊

1920 年:Gerdien 發現等離子流熱效應

1920 年:第一艘全焊接船體的汽船 Fulagar號在英國下水

大約1920 年:開始使用電弧焊修理一些貴重設備

大約1920 年:使用電阻焊焊接鋼管的生產方法(The Johnson Process)獲得了專利

大約1920 年:第一艘使用焊接方法製造的油輪Poughkeepsie Socony 號在美國下水

大約1920 年:藥芯焊絲被用於耐磨堆焊

1922 年:Prairie 管道公司使用氧乙炔焊接技術,成功地完成了從墨西哥到德克撒斯的直徑為8英寸,長達

140 英里的原油輸送管線的鋪設工作

1923 年:斯托迪發明堆焊

1923 年:世界上第一個浮頂式儲罐(用來儲存汽油或其他化工品)建成;其優點是由焊接而成的浮頂與罐壁

組成象望遠鏡一樣可升高或降低的儲罐,從而可以很方便的改變儲罐的體積

1924 年:Magnolia 氣體公司使用氧乙炔焊接技術建成了14 英里長的全焊結構的天然氣管線

1924 年:在美國由H.H.Lester 首先使用X 光線照相術,為Boston Edison 公司的發電廠檢驗蒸汽壓力為

8.3Mpa 的待安裝的鑄件質量

注意事項 一、電弧的長度

電弧的長度與焊條塗料種類和藥皮厚度有關係。但都應儘可能採取短弧,特別是低氫焊條。電弧長可能造成氣孔。短弧可避免大氣中的O2、N2等有害氣體侵入

焊縫金屬 ,形成氧化物等不良雜質而影響焊縫質量。

二、焊接速度

適宜的

焊接速度 是以焊條直徑、塗料類型、焊接電流、被焊接物的熱容量、結構開頭等條件有其相應變化,不能作出標準的規定。保持適宜的焊接速度,熔渣能很好的覆蓋著熔潭。使熔潭內的各種雜質和氣體有充分浮出時間,避免形成焊縫的夾渣和氣孔。在焊接時如運棒速度太快,焊接部位冷卻時,收縮應力會增大,使焊縫產生裂縫。

焊絲選用的要點

焊絲的選擇要根據被焊鋼材種類、焊接部件的質量要求、焊接施工條件(板厚、坡口形狀、焊接位置、焊接條件、焊後熱處理及焊接操作等待)、成本等綜合考慮。

焊絲選用要考慮的順序如下:

①根據被焊結構的

鋼種 選擇焊絲 對於碳鋼及低合金高強鋼,主要是按“等強匹配”的原則,選擇滿足

力學性能 要求的焊絲。對於

耐熱鋼 和耐候鋼,主要是側重考慮焊縫金屬與母材化學成分的一致相似,以滿足耐熱性和耐腐蝕性等方面的要求。

②根據被焊部件的質量要求(特別是衝擊韌性)選擇焊絲 與焊接條件、坡口形狀、

保護氣體 混合比等工藝條件有關,要在確保焊接接頭性能的前提下,選擇達到最大焊接效率及降低

焊接成本 的焊接材料。

③根據現場

焊接位置 對應於被焊工件的板厚選擇所使用的焊絲直徑,確定所使用的電流值,參考各生產廠的產品介紹資料及使用經驗,選擇適合於焊接位置及使用電流的焊絲牌號。

焊接工藝性能包括電弧穩定性、飛濺顆粒大小及數量、脫渣性、焊縫外觀與形狀等。對於碳鋼及

低合金鋼 的焊接(特別是半自動焊),主要是根據焊接工藝性能來選擇焊接方法及焊接材料。

2、 實芯焊絲的選用

⑴埋弧焊焊絲

焊絲和焊劑是埋弧焊的消耗材料,從

碳素鋼 到高鎳合金多種金屬材料的焊接都可以選用焊絲和焊劑配合進行埋弧焊接.。埋弧焊焊絲的選用既要考慮焊劑成分的影響,又要考慮母材的影響。為了得到不同的焊縫成分和力學性能,可以採用一種焊劑(主要是熔煉焊劑)與幾種焊絲配合,也可以採用一種焊絲與幾種焊劑(主要是燒結焊劑)配合。A、 低碳鋼和低合金鋼用焊絲

高鉻鑄鐵堆焊焊絲(HS101) 低碳鋼和低合金鋼埋弧焊常用焊絲有如下三類:

①低錳焊絲(如H08A)常配合高錳焊劑用於低碳鋼用強度較低的低合金鋼焊接。

②中錳焊絲(如H08MnA H10MnSi)主要用於低合金鋼焊接,也可配合低錳焊劑用於低碳鋼焊接。

③高錳焊絲(H10Mn2 H08Mn2Si)用於低合金鋼焊接。

B、低合金高強鋼用焊絲

低合金高強鋼用焊絲含Mn 1%以上,含Mo 0.3%-0.8%,如H08MnMoA、H08Mn2MoA,用於強度較高的低合金高強鋼焊接。此外,根據低合金高強鋼的成分用使用性能要求,還可在焊絲中加入Ni、Cr、V及RE等元素,提高焊縫性能。

強度級別590Mpa級的焊縫金屬多採用Mn- Mo系焊絲,如H08MnMoA、H08Mn2MoA、H10Mn2Mo等。

C、不鏽鋼用焊絲

不鏽鋼焊接時,採用的焊絲成分要與被焊接的不鏽鋼成分基本一致。焊接鉻不鏽鋼時可採用H0Cr14 H1Cr13 H1Cr17等焊絲,焊接鉻鎳不鏽鋼時,可採用H0Cr19Ni9 H0Cr19Ni9Ti等焊絲;焊接超低碳不鏽鋼時,應採用相應的超低碳焊絲,如H00Cr19Ni9等。焊劑可採用熔煉型或燒結型,要求焊劑的氧化性要小,以減少合金元素的燒損。

D.焊條(電焊)

J422是鈦鈣型藥皮的碳鋼焊條。交直流兩用,可進行全位置焊接。具有優良的焊接工藝性能及良好的力學性能;電弧穩定,飛濺小,脫渣易,再引弧容易;焊縫成型美觀,焊波可寬、可窄、可薄、可厚,焊接輕鬆,效率高。

用途: 用於焊接較重要的低碳鋼結構和強度等級低的低合金鋼結構,如Q235、09MnV、09Mn2等。

焊接質量標準

1、焊接質量 GB6416-1986 影響鋼熔化焊接頭質量的技術因素

2、焊接質量 GB6417-1986 金屬熔化焊焊縫缺陷分類及說明

3、焊接質量 TJ12.1-1981 建築機械焊接質量規定

4、焊接質量 JB/ZQ3679 焊接部位的質量

5、焊接質量 JB/ZQ3680 焊縫外觀質量

6、焊接質量 CB999-1982 船體焊縫表面質量檢驗方法

7、焊接質量 JB3223-1983 焊條質量管理規程

8、2005年廢止的焊接標準 GB/T 12469-1990 焊接質量保證 鋼熔化焊接頭的要求和缺陷分級

焊接種類

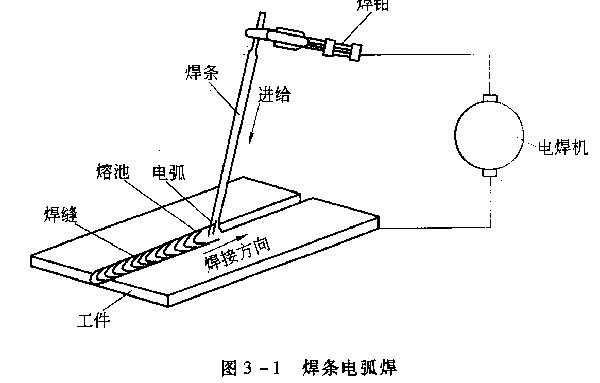

1、焊條電弧焊:

原理——用手工操作焊條進行焊接的電弧焊方法。利用焊條與焊件之間建立起來的穩定燃燒的電弧,使焊條和焊件熔化,從而獲得牢固的焊接接頭。屬氣-渣聯合保護。

主要特點——操作靈活;待焊接頭裝配要求低;可焊金屬材料廣;焊接生產率低;焊縫質量依賴性強(依賴於焊工的操作技能及現場發揮)。

套用——廣泛用於造船、鍋爐及壓力容器、機械製造、建築結構、化工設備等製造維修行業中。適用於(上述行業中)各種金屬材料、各種厚度、各種結構形狀的焊接。

2、埋弧焊(自動焊):

原理——電弧在焊劑層下燃燒。利用焊絲和焊件之間燃燒的電弧產生的熱量,熔化焊絲、焊劑和母材(焊件)而形成焊縫。屬渣保護。

主要特點——焊接生產率高;焊縫質量好;焊接成本低;勞動條件好;難以在空間位置施焊;對焊件裝配質量要求高;不適合焊接薄板(焊接電流小於100A時,電弧穩定性不好)和短焊縫。

套用——廣泛用於造船、鍋爐、橋樑、起重機械及冶金機械製造業中。凡是焊縫可以保持在水平位置或傾斜角不大的焊件,均可用埋弧焊。板厚需大於5毫米(防燒穿)。焊接碳素結構鋼、低

合金結構鋼 、不鏽鋼、耐熱鋼、複合鋼材等。

3、二氧化碳氣體保護焊(自動或半自動焊):

原理:利用二氧化碳作為保護氣體的熔化極電弧焊方法。屬氣保護。

主要特點——焊接生產率高;焊接成本低;焊接變形小(電弧加熱集中);焊接質量高;操作簡單;飛濺率大;很難用交流電源焊接;抗風能力差;不能焊接易氧化的有色金屬。

套用——主要焊接低碳鋼及低合金鋼。適於各種厚度。廣泛用於汽車製造、機車和車輛製造、化工機械、農業機械、礦山機械等部門。

MIG焊原理——採用惰性氣體作為保護氣,使用焊絲作為熔化電極的一種電弧焊方法。

保護氣通常是氬氣或氦氣或它們的混合氣。MIG用惰性氣體,MAG在惰性氣體中加入少量活性氣體,如氧氣、二氧化碳氣等。

主要特點——焊接質量好;焊接生產率高;無脫氧去氫反應(易形成焊接缺陷,對焊接材料表面清理要求特別嚴格);抗風能力差;焊接設備複雜。

套用——幾乎能焊所有的金屬材料,主要用於有色金屬及其合金,不鏽鋼及某些合金鋼(太貴)的焊接。最薄厚度約為1毫米,大厚度基本不受限制。

原理——在惰性氣體保護下,利用鎢極與焊件間產生的電弧熱熔化母材和填充焊絲(也可不加填充焊絲),形成焊縫的焊接方法。焊接過程中電極不熔化。

主要特點——適應能力強(電弧穩定,不會產生飛濺);焊接生產率低(鎢極承載電流能力較差(防鎢極熔化和蒸發,防焊縫夾鎢));生產成本較高。

套用——幾乎可焊所有金屬材料,常用於不鏽鋼,高溫合金,鋁、鎂、鈦及其合金,難熔活潑金屬(鋯、鉭、鉬、鈮等)和異鐘金屬的焊接。焊接厚度一般在6毫米以下的焊件,或厚件的打底焊。利用小角度坡口(窄坡口技術)可以實現90mm以上厚度的窄間隙TIG自動焊。

原理——藉助水冷噴嘴對電弧的拘束作用,獲得高能量密度的 等離子弧進行焊接的方法。

主要特點(與氬弧焊比)——⑴能量集中、溫度高,對大多數金屬在一定厚度範圍內都能獲得小孔效應,可以得到充分熔透、反面成形均勻的焊縫。⑵電弧挺度好,等離子弧基本是圓柱形,弧長變化對焊件上的加熱面積和電流密度影響比較小。所以,等離子弧焊的弧長變化對焊縫成形的影響不明顯。⑶焊接速度比氬弧焊快。⑷能夠焊接更細、更薄加工件。⑷設備複雜,費用較高。

套用

⑴穿透型(小孔型)等離子弧焊:利用等離子弧直徑小、溫度高、能量密度大、穿透力強的特點,在適當的工藝參數條件下(較大的焊接電流100A~500A),將焊件完全熔透,並在等離子流力作用下,形成一個穿透焊件的小孔,並從焊件的背面噴出部分等離子弧的等離子弧焊接方法。可單面焊雙面成形,最適於焊接3~8毫米不鏽鋼,12毫米以下

鈦合金 ,2~6毫米低碳鋼或低合金結構鋼以及銅、黃銅、鎳及鎳合金的對接焊。(板太厚,受等離子弧

能量密度 的限制,形成小孔困難;板太薄,小孔不能被

液態金屬 完全封閉,固不能實現小孔焊接法。)

⑵熔透型(溶入型)等離子弧焊:採用較小的焊接電流(30A~100A)和較低的等離子氣體流量,採用混合型等離子弧焊接的方法。不形成小孔效應。主要用於薄板(0.5~2.5毫米以下)的焊接、多層焊封底焊道以後各層的焊接及角焊縫的焊接。

⑶微束等離子弧:焊接電流在30A以下的等離子弧焊。噴嘴直徑很小(Φ0.5~Φ1.5毫米),得到針狀細小的等離子弧。主要用於焊接1毫米以下的超薄、超小、精密的焊件。

附註

1、以上是常用的幾種熔焊方法,各有優點和不足,選擇焊接方法時,要考慮的因素比較多,如:焊件材料的種類、板厚、焊縫在空間的位置等。選焊接方法的原則是:在保證焊接接頭質量的前提下,用總成本低的焊接方法。

焊接溫度控制

熔池溫度,直接影響焊接質量,熔池溫度高、熔池較大、鐵水流動性好,易於熔合,但過高時,鐵水易下淌,單面焊雙面成形的背面易燒穿,形成焊瘤,成形也難控制,且接頭塑性下降,彎曲易開裂。熔池溫度低時,熔池較小,鐵水較暗,流動性差,易產生未焊透,未熔合,夾渣等缺陷。

熔池溫度與焊接電流、焊條直徑、焊條角度、電弧燃燒時間等有著密切關係,針對有關因素採取以下措施來控制熔池溫度。

直徑

1、焊接電流與焊條直徑:根據焊縫空間位置、焊接層次來選用焊接電流和焊條直徑,開焊時,選用的焊接電流和焊條直徑較大,立、橫仰位較小。如12mm平板對接平焊的封底層選用φ3.2mm的焊條,焊接電流:80-85A,填充,蓋面層選用φ4.0mm的焊條,焊接電流:165-175A,合理選擇焊接電流與焊條直徑,易於控制熔池溫度,是焊縫成形的基礎。

方法

2、運條方法,圓圈形運條熔池溫度高於月牙形運條溫度,月牙形運條溫度又高於鋸齒形運條的熔池溫度,在12mm平焊封底層,採用鋸齒形運條,並且用擺動的幅度和在坡口兩側的停頓,有效的控制了熔池溫度,使熔孔大小基本一致,坡口根部未形成焊瘤和燒穿的機率有所下降,未焊透有所改善,使乎板對接平焊的單面焊接雙面成形不再是難點。

角度

3、焊條角度,焊條與焊接方向的夾角在90度時,電弧集中,熔池溫度高,夾角小,電弧分散,熔池溫度較低,如12mm平焊封底層,焊條角度:50-70度,使熔池溫度有所下降,避免了背面產生焊瘤或起高。又如,在12mm板立焊封底層換焊條後,接頭時採用90-95度的焊條角度,使熔池溫度迅速提高,熔孔能夠順利打開,背面成形較平整,有效地控制了接頭點內凹的現象。

時間

4、電弧燃燒時間,φ57×3.5管子的水平固定和垂直固定焊的實習教學中,採用斷弧法施焊,封底層焊接時,斷弧的頻率和電弧燃燒時間直接影響著熔池溫度,由於管壁較薄,電弧熱量的承受能力有限,如果放慢斷弧頻率來降低熔池溫度,易產生縮孔,所以,只能用電弧燃燒時間來控制熔池溫度,如果熔池溫度過高,熔孔較大時,可減少電弧燃燒時間,使熔池溫度降低,這時,熔孔變小,管子內部成形高度適中,避免管子內部焊縫超高或產生焊瘤。

焊接分類

焊接分類 台式冷焊機

台式冷焊機 《天工開物》中的錘錨圖

《天工開物》中的錘錨圖 焊條電弧焊

焊條電弧焊 焊瘤

焊瘤 塑膠焊接機

塑膠焊接機 高鉻鑄鐵堆焊焊絲(HS101)

高鉻鑄鐵堆焊焊絲(HS101)

焊接

焊接