基本介紹

簡介

分類

按照焊劑中添加脫氧劑、合金劑分類,可分為中性焊劑、活性焊劑和合金焊劑,也是ASME標準里國外常用的分類方法。

a、焊劑里基本不含SiO2、MnO、FeO等氧化物。

b、焊劑對焊縫金屬基本沒有氧化作用。

c、焊接氧化嚴重的母材時,會產生氣孔和焊道裂紋。

2、活性焊劑 活性焊劑指加入少量的Mn、Si脫氧劑的焊劑。能提高抗氣孔能力和抗裂紋能力。活性焊劑有以下特點:

a、由於含有脫氧劑,熔敷金屬中Mn、Si將隨電弧電壓的變化而變化。由於Mn、Si增加將提高熔敷金屬的強度、降低衝擊韌性。因此,多道焊時,應嚴格控制電弧電壓。

b、活性焊劑具有較強的抗氣孔能力。

3、合金焊劑 合金焊劑中添加較多的合金成分,用於過渡合金元素,多數合金焊劑為燒 結焊劑。合金焊劑主要用於低合金鋼和耐磨堆焊的焊接。

4、熔煉焊劑 熔煉焊劑是將各種礦物的原料按照給定的比例混合後,加熱到1300 度以上,熔化攪拌均勻後出爐,再在水中急冷以使粒化。再經過烘乾、粉碎、過篩、包裝使用。國產熔煉焊劑牌號採用“HJ"表示,其後面第一位數字表示MnO的含量,第二位數字表示SiO2和CaF2的含量,第三位數字表示同一類型焊劑的不同牌號。

5、燒結焊劑 按照給定的比例配料後進行乾混合,然後加入黏結劑(水玻璃)進行濕混合,然後造粒,再送入乾燥爐固化、乾燥,最後經500度左右燒結而成。國產燒結焊劑的牌號用“SJ”表示,其後的第一位數字表示渣系,第二位和第三位數字表示同一渣系焊劑的不同牌號。

成分

作用

- 向熔池過度必要的金屬元素。

- 促進焊縫表面光潔平直,成形良好釺劑的熔點應該低於釺料熔點10-30℃,特殊情況下也可使釺劑的熔點高於釺料。釺劑的熔點若過低於釺料則過早熔化使釺劑成分由於蒸發、與母材作用等原因使釺料熔化時釺劑已經失去活性。

釺劑的選擇通常視氧化膜的性質而定。偏鹼性的氧化膜例如:Fe、Ni、Cu等的氧化物常使用酸性的含硼酸酐(B2O3)的釺劑,偏酸性的氧化膜例如對付鑄鐵含高SiO2的氧化膜常用含鹼性Na2CO3的釺劑使得生成易熔的Na2SiO3而進入熔渣。

一些氟化物的氣體也常用作釺劑,它們反應均勻,焊後不留殘渣。BF3常和N2混合使用在高溫下釺焊不鏽鋼。在450℃以下釺焊用的釺劑為軟釺劑,軟釺劑分為兩種,一是水溶性的通常是鹽酸鹽和磷酸鹽的單個或索格鹽的水溶液構成,活性高,腐蝕性強,焊後需要清洗。另一種是不溶於水的有機物釺劑,通常以松香或人工樹脂為基,加入有機酸、有機胺或其HCl或HBr的鹽,以提高去膜能力和活性。

焊劑的控制

施焊部位應清理乾淨,切忌把雜物混進焊劑中,包括焊劑墊用焊劑要按規定發放,最好在50℃左右待用,及時做好焊劑的回收,避免被污染;連續多次使用的焊劑採用8目和40目的篩子分別過篩並清除雜質和細粉,與三倍的新焊劑混均後使用。使用前必須在250-350℃烘乾並保溫2小時,烘乾後置於100-150℃保溫箱保存,以備下次再用,禁止在露天存放。現場複雜或相對環境濕度較大情況,及時做好操縱現場的治理,保持潔淨,進行必要的焊劑抗潮性和機械混合物的試驗,控制吸潮率和機械夾雜物,避免亂堆亂放,焊劑混雜。

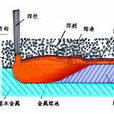

焊劑層太薄或太厚都會在焊縫表面引起凹坑、斑點及氣孔,形成不平滑的焊道外形,焊劑層的厚度要嚴格控制在25-40mm範圍內。當使用燒結焊劑時,由於密度小,焊劑堆高比熔煉焊劑高出20%-50%。焊絲直徑越大焊接電流越高,焊劑層厚高也相應加大;由於施焊過程操縱不規範,細粉焊劑處置不公道,焊縫表面會出現斷續的不均勻凹坑,無損檢測合格但外觀質量受到影響,局部削弱了殼體厚度。