注塑機節能改造,即對注塑機的高能耗部位做節能技改。早期的注塑機是全液壓式,注塑過程處於變化的負載狀態。

基本介紹

- 中文名:注塑機節能改造

- 定義:對注塑機的高能耗部位做節能技改

- 新增技術:電磁加熱(IH)技術

- 效能:發熱效率提高到90%(最高99.8%)

- 優勢:壽命長、安全可靠、高效節能

- 節能原理:節能裝置能將高溫炮筒的餘熱採集

用途

節能改造

注塑機節能改造,即對注塑機的高能耗部位做節能技改。早期的注塑機是全液壓式,注塑過程處於變化的負載狀態。

注塑機節能改造,即對注塑機的高能耗部位做節能技改。早期的注塑機是全液壓式,注塑過程處於變化的負載狀態。用途據統計,由於高壓節流造成的能量損失高達36%~68%,因此能耗成本高。同時所用的加熱方式普遍為電熱圈加熱,通過接觸...

1.LED節能改造是指把以前傳統的照明產品,如商場、超市、工廠、社區、道路、大廈、工業區、生產線等的第一代白熾燈、第二代螢光燈、第三代節能燈等傳統照明光源替換成第四代LED光源照明;以到達節省耗電量的效果。2.注塑機節能改造是一種針對注塑機的高耗能通過改造實現節能的一種改造方式。注塑機節能改造的意義...

伺服改造現狀 以注塑機及壓鑄機節能改造為例,大多數注塑機及壓鑄機改造使用較多的還是永磁同步電機+定量泵(柱塞泵)+同步伺服驅動器進行改造。而機器本身最初的異步電機+定量泵,則因為流量控制不精準,耗電量大,直接被淘汰。這樣的同步伺服相當於直接更換了機器本身的動力系統,改造成本大,同時維護成本高。伺服改造...

注塑一體化櫃機,又名“注塑機專用型變頻控制櫃”,主要用於控制所有定量泵類型的注塑機的定量泵,幫助注塑機降低能耗、減短動作周期、提升動作速度等而設計開發的變頻控制櫃。 注塑一體化櫃,是結合專業的注塑機變頻傳動控制技術,為注塑機用戶節能改造所設計開發的高可靠性、精度高、可靈活組合設定的整套解決方案。產品...

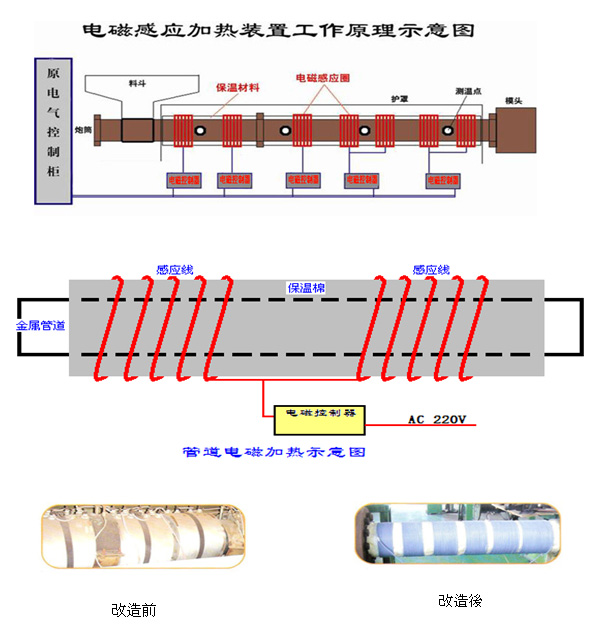

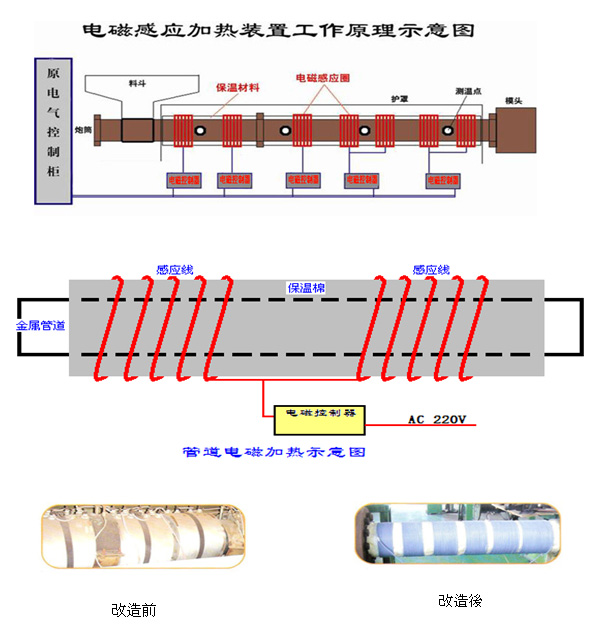

注塑機的節能上可分為兩個部分:一個是動力部分,一個是加熱部分。動力部分節能:大多採用變頻器,節能方式是通過節約電機的余耗能,例如電機的實際功率是50Hz,而你在生產中實際上只需要30Hz就足夠生產了,那些多餘的能耗就白白浪費了,變頻器就是改變電機的功率輸出達到節能的效果。加熱部分節能:加熱部分節能大多是...

電機輸出的軸功率與油泵的出口壓力和流量的乘積正比,油泵電機轉速降低後,輸出軸功率降低,就可以達到有效節能,一般節電率在20%~50%。使用SAJ-8000Y變頻器同時可使注塑機油泵電機實現軟起動,提高電機的功率因數COS¢,動態調整注塑機馬達的輸出功率等達到節能的目的。1、改造前 注塑機的耗電量與馬達性能、模具、...

對未完成節能減排目標的地市,暫停該地市新增主要污染物排放項目的環評審批。推行能評對標管理制度,規範評估機構,最佳化審查流程。二、加快建設節能減排降碳工程 (五)推進實施重點工程。實施電機能效提升計畫和萬台注塑機節能改造試點示範工程,推動全省電機產品升級換代,到2015年,累計推廣高效電機、淘汰在用低效電機、...

(三)獲得省契約能源管理財政資助資金的企業。按照實施契約能源管理項目後年實際節能量配套資助不超過50元/噸標準煤。單個項目不超過30萬元。(四)獲得省電機能效提升補貼的企業:普通電機節能改造補貼不超過50元/千瓦,注塑機和擠出機電機伺服節能改造市級補貼不超過100元/千瓦;承擔市電機核查任務的專業機構每家補貼...

聯創環保節能設備有限公司把德國先進的節能技術引入中國,聯合深圳清華大學研究院共同研製、開發了新一代的高效節能設備產品。廣泛套用於燈光、路燈、馬達、壓縮機、中央空調、油田抽油機、注塑機等設備的節能改造。產品經國家電光源質量監督檢驗中心、國家質量監督檢驗檢疫總局深圳計量檢定站等權威機構檢測和國內部分企業的...

寧波市北侖區小港住東注塑機廠是寧波住東機械製造有限公司(簡稱總部)在中國設立的6家子公司中的其中一家(浙江溫州、江蘇蘇州、吉林長春、廣東順德、西南重慶),關於住東 結合總部雄厚的製造注塑機合模機的技術力量及銷售實力,專業提供注塑機的維修翻新、節能改造服務及原裝寧波“德爾博”牌注塑機、合模機的銷售...

節能改造效果 節能:伺服驅動器控制電機隨注塑機各工序要求實時改變速 度,整體節電率在40%~80%。工藝更為合理:隨注塑機控制器的要求自動實時調速,電機 起停時間可調,滿足了製造工藝,延長了注塑機工件壽命。電機軟啟動:電機啟動不再出現大電流,實現軟啟動,延長 電機的使用壽命,同時減少對電網的電磁污染。主要...

CDZ300變頻器是一款變頻器。適用範圍 所有定量泵類注塑機、一體化節能櫃還可用於空壓機節能改造,中央空調節能改造,恆壓供水等。產品簡介 CDZ300系列產品主要套用於注塑機節能改造,將矢量控制技術的優異性能引入注塑機節能領域,徹底解決過去V/F控制方式影響生產周期的問題,同時提高節電率。適用所有定量泵類注塑機品牌...

6、軟啟動高可靠電氣隔離,可以多台控制器直接連機加熱/停止 7、具有多個線圈疊加功率達200KW以上工作而互不干擾 8、平均無故障時間10000小時以上 套用領域 1、工業高效加熱設備:如塑膠機械注塑機、造粒機、吹膜機、擠出機、 拉絲機、中空成型機等的節能改造 2、民用加熱產品:如電磁熱水器、電磁熱水管道、電磁熱...

塑膠配混機械用於各種形式的塑膠配混料的製造,包括捏合機、煉塑機(開煉機和密煉機)、切粒機、篩選機、破碎機和研磨機等。塑膠成型機械又稱塑膠一次加工機械,用於塑膠半制品或製品的成型,包括壓塑機、注塑機、擠塑機、吹塑機、壓延機、滾塑機、發泡機等。塑膠二次加工機械用於塑膠半制品或製品的再加工和後...

JBJ-矢量110一體化節能櫃,是金寶佳集多年注塑機節能器研發、生產、現場改造經驗推出的最新款產品,主要定位於注塑機節能改造,將矢量控制技術的優異性能引入注塑機節能領域,徹底解決過去V/F控制方式影響生產周期的問題,同時提高節電率,一體化節能櫃還可套用於空壓機節能改造、中央空調節能改造和自動扶梯節能改造等套用...

發起了國家數控一代示範工程,建設了國家首批智慧型製造示範點,全國注塑機節能改造示範點,在我國製造領域三次重大戰略中發揮了重要作用。1、聯合建設了8個國家智慧型製造示範項目:工研院與珠海格力、美的集團、大族雷射、東莞勁勝、吉利汽車、中國航天設備總廠等知名企業聯合建設的智慧型製造車間,獲得國家智慧型製造試點示範。...

下面分析注塑機變頻改造的可行性和改造中常出現的問題及相應處理方法,並計算注塑機變頻改造項目的節電效果。在管道電磁加熱節能領域,作為傳統電熱產品的替代品,產品在塑膠機械如:注塑機、擠出機、造粒機、吹膜機、拉絲機、硫化機的節能改造中已得到了廣泛套用。注塑機變頻器 注塑機工作原理 注塑機主要用於熱塑性塑膠...

東莞市明旺機電設備有限公司是一家以節能為主體的自動化工程有限公司,是東莞最早成立的節能自動化公司,主要從事注塑機、吹塑機、鞋材機、壓鑄機、中央空調、空壓機、風機、水泵、鍋爐、勵磁調速,電阻絲加熱系統、礦山機械等等設備的節能改造工程。十幾年以來本公司對大量的塑膠五金廠、吹塑廠、吸塑廠、管道擠出廠、...

注塑機系統:注塑機專用型節電、注塑機節電器、注塑機節能改造;空壓機系統:空壓機最佳化節能設備、空壓機餘熱利用系統;節能熱水器:太陽能熱水器、恆溫空氣能熱水器、即熱式電熱水器;節能空調:直流變頻多聯空調機組、壁掛式內機、家用壁掛機、家用櫃機;節能燃氣灶:壁掛爐、嵌入式鋼化玻璃燃氣灶、嵌入式鋁拉絲燃氣...

1、確認需要節能改造的設備原來的加熱形式:A、電爐絲/石英:確認原來加熱區數量、每個溫區的加熱功率,就近選擇相應功率型號的電磁加熱產品進行搭配即可,功率如果小於2.5KW則一律選擇2.5KW電磁加熱控制板,搭配產品的數量與原來加熱區一樣的數量即可,該方法主要用於注塑機、吹膜機、拉絲機、擠出機等功率較小的設備。

加大電機能效提升及注塑機節能改造等重點技術設備推廣套用,積極向國家推薦我省高效節能電機納入惠民產品推廣目錄。在重點行業開展能效對標活動,公布試點行業能效先進值和“領跑者”名單。推行契約能源管理、循環化改造,加大示範試點推廣力度。探索項目節能量交易新機制,爭取國家節能量...

強力推進節能減排。落實節能減排責任制,嚴格考核問責。加強工業、交通、公共機構等重點領域節能,大力發展綠色建築,逐步實施公共建築能耗定額管理制度。推進電機能效提升及注塑機節能改造。持續開展萬家企業節能低碳行動,推行契約能源管理,推進園區循環化改造和清潔生產。推進大中型燃煤工業鍋爐脫硫脫硝和現役燃煤電廠降氮脫硝...