簡介

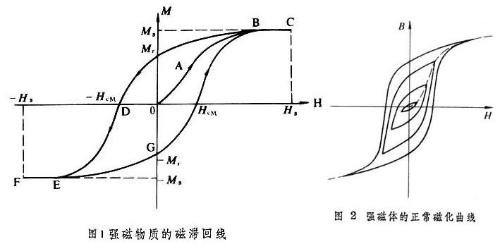

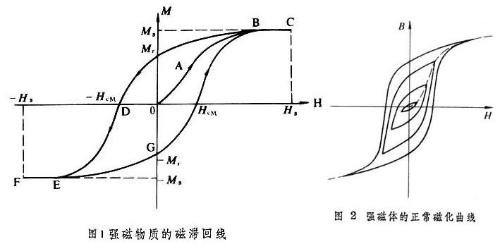

永磁材料又稱“

硬磁材料”。一經磁化即能保持恆定

磁性的材料。具有寬磁滯回線、高

矯頑力和高剩磁。實用中,永磁材料工作於深度磁飽和及充磁後

磁滯回線的第二象限

退磁部分。常用的永磁材料分為鋁鎳鈷系

永磁合金、鐵鉻鈷系永磁合金、

永磁鐵氧體、稀土永磁材料和複合永磁材料,現在分別簡述如下:

磁滯回線

磁滯回線(1)鋁鎳鈷系永磁合金

(2)鐵鉻鈷系永磁合金

以鐵、鉻、鈷元素為主要成分,還含有鉬和少量的

鈦、

矽元素。其加工性能好,可進行冷熱

塑性變形,

磁性類似於鋁鎳鈷系

永磁合金,並可通過塑性變形和熱處理提高磁性能。用於製造各種截面小、形狀複雜的小型

磁體元件。

鐵鉻鈷系永磁合金

鐵鉻鈷系永磁合金(3)永磁鐵氧體

(4)稀土材料

主要是稀土鈷永磁材料和釹鐵硼永磁材料。前者是稀土元素鈰、鐠、鑭、釹等和鈷形成的金屬間化合物,其磁能積可達

碳鋼的150倍、鋁鎳鈷永磁材料的3~5倍 ,永磁鐵氧體的8~10倍,

溫度係數低,

磁性穩定,矯頑力高達800千安/米。主要用於低速轉矩電動機、啟動

電動機、

感測器、磁推軸承等的

磁系統。釹鐵硼永磁材料是第三代稀土永磁材料,其

剩磁、

矯頑力和最大磁能積比前者高,不易碎,有較好的機械性能,合金密度低,有利於磁性元件的輕型化、薄型化、小型和超小型化。但其磁性溫度係數較高,限制了它的套用。

稀土材料

稀土材料(5)複合材料

由永磁性物質

粉末和作為

粘結劑的塑性物質複合而成。由於其含有一定比例的粘結劑,故其磁性能比相應的沒有粘結劑的磁性材料顯著降低。除金屬複合永磁材料外,其他複合永磁材料由於受

粘結劑耐熱性所限,使用溫度較低,一般不超過150℃ 。但複合永磁材料尺寸

精度高,

機械性能好,磁體各部分性能均勻性好,易於進行磁體徑向取向和多極充磁。主要用於製造儀器儀表、

通信設備、旋轉機械、

磁療器械及體育用品等。

分類

概述

第一大類是:合金永磁材料,包括

稀土永磁材料(釹鐵硼Nd2Fe14B)、

釤鈷(SmCo)、

鋁鎳鈷(AlNiCo)

第二大類是:鐵氧體永磁材料(Ferrite)

按生產工藝不同分為:燒結鐵氧體、粘結鐵氧體、注塑鐵氧體,這三種工藝依據磁晶的取向不同又各分為等方性和異方性磁體。

這些就是市面上的主要永磁材料,還有一些因生產工藝原或成本原因,不能大範圍套用而淘汰,如Cu-Ni-Fe(銅鎳鐵)、Fe-Co-Mo(鐵鈷鉬)、Fe-Co-V(鐵鈷釩)、MnBi(錳鉍)

稀土永磁材料

稀土永磁材料(釹鐵硼Nd2Fe14B)

按生產工藝不同分為以下三種

(1)

燒結釹鐵硼(Sintered NdFeB)——燒結釹鐵硼永磁體經過氣流磨製粉後冶煉而成,矯頑力值很高,且擁有極高的磁性能,其最大

磁能積(BHmax)高過鐵氧體(Ferrite)10倍以上。其本身的

機械性能亦相當之好,可以切割加工不同的形狀和

鑽孔。高性能產品的最高工作溫度可達200攝氏度。由於它的物質含量容易導致

鏽蝕,所以根據不同要求必須對表面進行不同的凃層處理。(如

鍍鋅、

鎳、環保鋅、環保鎳、鎳銅鎳、環保鎳銅鎳等)。非常堅硬和脆,有高抗

退磁性,高成本/性能比例,不適用於高工作溫度(>200℃)。

燒結釹鐵硼

燒結釹鐵硼(2)

粘結釹鐵硼(Bonded NdFeB)——粘結釹鐵硼是將釹鐵硼粉末與樹脂、塑膠或低熔點金屬等粘結劑均勻混合,然後用壓縮、擠壓或注射成型等方法製成的複合型釹鐵硼永磁體。產品一次成形,無需二次加工、可直接做成各種複雜的形狀。粘結釹鐵硼的各個方向都有磁性,可以加工成釹鐵硼壓縮模具和注塑模具。精密度高、磁性能極佳、耐腐蝕性好、溫度穩定性好。

(3)注塑釹鐵硼(Zhusu NdFeB)——有極高之精確度、容易製成各向異性形狀複雜的薄壁環或薄磁體

燒結鐵氧體

燒結鐵氧體(Sintered Ferrite)的主要原料包括BaFe12O19和SrFe12O19,依據磁晶的取向不同分為等方性和異方性磁體。由於其低廉的價格和適中的磁性能而成為套用較為廣泛的一種磁體。鐵氧體

磁鐵是通過陶瓷工藝法製造而成,質地也比較堅硬,也屬

脆性材料,由於鐵氧體磁鐵有很好的耐溫性及價格低廉,已成為套用較為廣泛的永磁體。

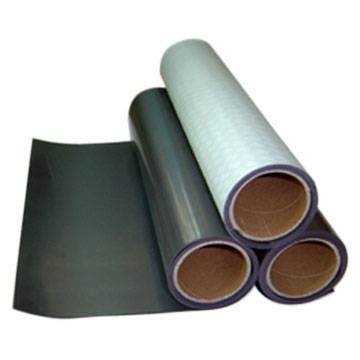

橡膠磁

橡膠磁(Rubber Magnet)是鐵氧體磁材系列中的一種,由粘結鐵氧體料粉與合成橡膠複合經擠出成型、壓延成型、注射成型等工藝而製成的具有柔軟性、彈性及可扭曲的磁體。可加工成條狀、卷狀、片狀及各種複雜形狀。 橡膠磁體由

磁粉(SrO6Fe2O3)、

聚乙烯(CPE)和其它添加劑(EBSO、DOP)等組成,通過擠出、壓延製造而成。橡膠磁材可以是同性的或異性的,它由鐵氧體磁粉、CPE和某些微量元素製成,可彎、可捻、可卷。它無需更多

機械加工即可使用,也可以按所需尺寸修整形狀,

橡膠磁也可以根據客戶要求復PVC,背膠,上UV油等。它的磁能積在0.60 至1.50 MGOe之間。 橡膠磁材的套用領域:冰櫃、訊息告示架、將物件固定於 金屬體以用作廣告等的緊固件,用於玩具、教學儀器、開關和感應器的磁片。主要套用於

微特電機、

電冰櫃、

消毒櫃、

廚櫃、玩具、文具、廣告等行業。

橡膠磁

橡膠磁鋁鎳鈷

鋁鎳鈷(AlNiCo)是最早開發出來的一種永磁材料,是由鋁、鎳、鈷、鐵和其它微量金屬元素構成的一種合金。根據生產工藝不同分為燒結鋁鎳鈷(Sintered AlNiCo)和鑄造鋁鎳鈷(Cast AlNiCo)。產品形狀多為圓形和方形。鑄造工藝可以加工生產成不同的尺寸和形狀;與鑄造工藝相比,燒結產品局限於小的尺寸,其生產出來的毛坯尺寸公差比鑄造產品毛坯要好,磁性能要略低於鑄造產品,但可加工性要好。在永磁材料中,鑄造鋁鎳鈷永磁有著最低可逆溫度係數,工作溫度可高達600攝氏度以上。鋁鎳鈷永磁產品廣泛套用於各種儀器儀表和其他套用領域。

釤鈷

釤鈷(SmCo)依據成份的不同分為SmCo5和Sm2Co17,分別為笫一代和笫二代稀土永磁材料。由於其原材料十分稀缺,價格昂貴而使其發展受到限制。釤鈷(SmCo)作為第二代稀土永磁體,不但有著較高的磁能積(14-28MGOe)和可靠的矯頑力,而且在稀土永磁系列中表現出良好的溫度特性。與釹鐵硼相比,釤鈷更適合工作在高溫環境中(>200℃)。

套用

永磁材料包括鐵氧體永磁、

稀土永磁(稀土鈷、

釹鐵硼等)、

鋁鎳鈷、

鐵鉻鈷、鋁鐵等材料,其中最常用、用量最大的是鐵氧體永磁、釹鐵硼稀土永磁。

鐵氧體永磁在永磁材料中,儘管綜合磁性能較低,但與金屬永磁相比,

電阻率高,穩定性好,耐環境變化強,原料來源豐富、性能價格比較高、工藝成熟,又不存在氧化問題,故在永磁材料的諸多套用領域,仍是最理想的首選永磁材料。鐵氧體永磁自50年代批量生產以來,其發展勢頭十分迅猛,目前產值約為稀土永磁的1.5倍,預計今後較長一段時間內,它仍將是套用最廣、需求量最大的永磁材料。

鐵氧體永磁

鐵氧體永磁同時,鐵氧體永磁及其套用產品還是典型的

節能、節材、

節匯和出口創匯產品。無論從資源利用角度,還是從能源和套用的角度來看,其發展前景都十分廣闊。發展鐵氧體永磁對發展中國汽車、

摩托車、電子信息等國民經濟支柱產業及出口創匯具有重大意義,符合國家產業政策與規劃,隨著電子信息技術迅速發展,國內外對高性能鐵氧體永磁的市場需求越來越大。因此,研究開發和生產高性能鐵氧體永磁材料既十分必要,又大有可為。

發展歷程

整體發展

隨著社會的發展,磁鐵的套用也越來越廣泛,從高科技產品到最簡單的包裝磁,目前套用最為廣泛的還是

釹鐵硼強磁和鐵氧體磁鐵。

從永磁材料的發展歷史來看,十九世紀末使用的碳鋼,

磁能積(BH)max(衡量永磁體儲存磁能密度的物理量)不足1MGOe(兆高奧),而國外批量生產的Nd-Fe-B永磁材料,磁能積已達50MGOe以上。這一個世紀以來,材料的剩磁Br提高甚小,能積的提高要歸功於

矯頑力Hc的提高。而

矯頑力的提高,主要得益於對其本質的認識和高磁晶

各向異性化合物的發現,以及製備技術的進步。

永磁材料

永磁材料二十世紀初,人們主要使用

碳鋼、

鎢鋼、

鉻鋼和鈷鋼作永磁材料。二十世紀三十年代末,AlNiCo永磁材料開發成功,才使永磁材料的大規模套用成為可能。五十年代,鋇鐵氧體的出現,既降低了永磁體成本,又將永磁材料的套用範圍拓寬到高頻領域。到六十年代,稀土鈷永磁的出現,則為永磁體的套用開闢了一個新時代。

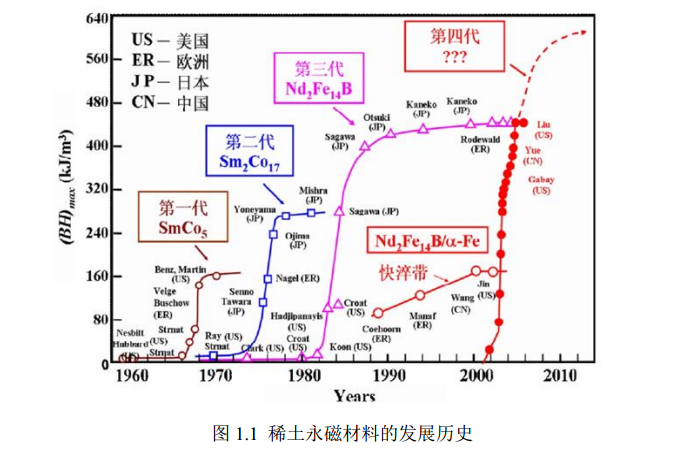

1967年,美國Dayton大學的Strnat等,用粉末粘結法成功地製成SmCo5永磁體,標誌著稀土永磁時代的到來。迄今為止,稀土永磁已經歷第一代SmCo5,第二代沉澱硬化型Sm2Co17,發展到第三代Nd-Fe-B永磁材料。

此外,在歷史上被用作永磁材料的還有Cu-Ni-Fe、Fe-Co-Mo、Fe-Co-V、MnBi、A1MnC合金等。這些合金由於性能不高、成本不低,在大多數場合已很少採用。而AlNiCo、FeCrCo、PtCo等合金在一些特殊場合還得到套用。目前Ba、Sr

鐵氧體仍然是用量最大的永磁材料,但其許多套用正在逐漸被Nd-Fe-B類材料取代。並且,當前稀土類永磁材料的產值已大大超過鐵氧體永磁材料,稀土永磁材料的生產已發展成一大產業。

總之,永磁材料的發展先後經歷了幾個發展階段20世紀50年代前為金屬永磁的一統天下50-80年代為永磁鐵氧體的黃金時代90年代以來納米結構磁性材料的崛起成為鐵氧體有力的競爭者當前尋找性能更好的下一代永磁材料仍是磁學界關注的焦點納米晶交換耦合永磁材料是目前最有前途的材料超導永磁體則是在低溫下使用超強永磁體的另一種可能的選擇。

稀土永磁材料

磁性是物質的基本屬性之一,約在三千年前就已經被人所認知。磁性材料可分為

硬磁材料和

軟磁材料,其中,硬磁材料指材料在外部磁場中磁化到飽和,而在去掉外磁場後,仍然能夠保持高剩磁,並提供穩定的磁場的磁性材料,也叫永磁材料。利用此特性,永磁材料大規模套用於能源、信息通訊、交通、計算機、醫療器械等諸多行業。在空氣污染日趨嚴峻的今天,尤其是在霧霾天氣成為常態的趨勢下,發展低碳經濟已成為人類的共識。近年來,永磁材料在節能家電、混合動力汽車/純電動汽車和風力與水力發電等領域所體現出優越性能,引起人們越來越多的關注。

永磁材料的套用與研究開始於十九世紀末。隨著人們對物質磁性研究的深入以及各種製造工藝水平的提高,永磁材料的研究主要包括金屬合金磁體、鐵氧體磁性材料和稀土永磁材料三個階段。其中,金屬合金磁體和鐵氧體磁性材料雖然具有成本低廉,原材料豐富的優勢,但是其最大磁能積(BH)max一般小於10MGOe,磁性較差,因而逐漸被稀土永磁材料所取代。

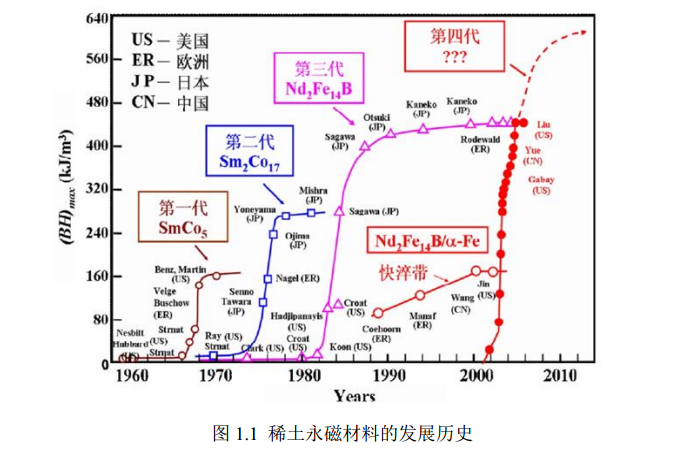

圖1.1

圖1.1在上世紀六十年代初面世以來,經過幾十年的發展,形成了具有使用價值的三代稀土永磁材料:第一代稀土永磁材料(SmCo5),第二代稀土永磁材料(Sm2Co17)和第三代稀土永磁材料(Nd2Fe14B)。稀土永磁材料的發展歷史如圖1.1所示。

納米複合永磁材料

經過30年的發展,NdFeB永磁材料的

磁能積已經接近其理論值,很難再有大幅度地提升。人們迫切地想找到一種具有更高磁能積的磁性化合物,但是至今仍然沒有找到。於是人們開始開發納米複合永磁材料,以期能夠最大限度地利用現有磁性材料的內稟磁性能。前三代

稀土永磁材料主要是通過其最大

磁能積來劃分的,從這一點來看,磁能積可以作為衡量材料的磁性能的一種標準。眾所周知,磁能積的大小在一定程度上取決於材料的飽和磁化強度和

各向異性場。但是在前三代稀土永磁材料中,

飽和磁化強度與

各向異性場總是此消彼長,無法兼具。納米複合永磁材料就是在此背景下發展起來的可以兼具這兩種內稟性能的新型永磁材料。

高

矯頑力和剩磁是永磁材料的基本要求,儘管硬磁材料的矯頑力較大,但是飽磁相對較低。在納米複合永磁材料中,兩相之間的交換

耦合作用,有助於改善永磁材料的磁性能。兩相之間的交換耦合作用以及由其所引起的剩磁增強效應可用來製造高性能的永磁材料。另外,由於軟磁相為非稀土相,可節約稀土用量,降低合金價格。

納米複合永磁材料

納米複合永磁材料1988年荷蘭的研究人員Coehoom等人在不同溫度對Nd4Fe77.5B18.5非晶薄帶進行

晶化熱處理後,得到各向同性的

磁粉,發現這種低Nd含量的磁粉具有明顯的

剩磁增強效應,對其結構進行研究發現,這種低Nd含量的磁粉包括硬磁性Nd2Fe14B相和軟磁性Fe3B相。隨後的研究指出:晶粒之間的交換耦合作用引起了這些磁粉中的剩磁增強效應。

1991年德國的Kneller等人從理論方面說明了兩相

晶粒的交換耦合作用可以改善材料的

磁能積。

1993年Skomski和Coey等人從理論角度預言了各向異性的納米複合磁體Sm2Fe17N/α-(Fe,Co)具有1MJ/m3的磁能積。

在實驗方面,2005年,J.Zhang等人在製備的SmCo/Fe

薄膜中,插入隔斷層Cu來阻止

退火熱處理過程中Fe層與SmCo層的接觸和擴散,有助於保持更好的多層膜結構,其磁能積達32MGOe(255kJ/mol),高於單相SmCo5的理論磁能積。

退火

退火2011年,德國的S.Sawatzki等人在MgO(110)基片上高溫熱沉積出外延生長的SmCo5/Fe/SmCo5三層膜,其最大磁能積為312kJ/mol,比SmCo5硬磁相230kJ/mol的理論極限高出73%。

在此基礎上,2012年,S.Sawatzki等人在不改變硬磁層和軟磁層總厚度的前提下,製備出出外延生長的[SmCo5/Fe]nSmCo5

多層膜,在n=2時,其最大

磁能積更是超過了400kJ/m3。同年,Wei-BinCui等人在研究NdFeB單層膜時發現,富Nd相

擴散進入NdFeB磁性層後,阻礙了NdFeB

晶粒之間接觸,

矯頑力得到顯著地提高。之後他們在各向異性的NdFeB與FeCo之間插入非磁性層Ta,在保持更好的微觀結構的同時,阻擋了FeCo和富Nd相的相互擴散,得到了迄今為止磁能積最高的納米複合永磁材料,達到486kJ/m3。雖然實驗所得的納米複合永磁材料的磁能積已經超過單相NdFeB材料實驗所得的最高磁能積,但是距離其1MJ/m3的理論磁能積還有較大差距,說明其仍有較大的提升空間。

磁滯回線

磁滯回線 鐵鉻鈷系永磁合金

鐵鉻鈷系永磁合金 稀土材料

稀土材料 燒結釹鐵硼

燒結釹鐵硼 橡膠磁

橡膠磁 鐵氧體永磁

鐵氧體永磁 永磁材料

永磁材料 圖1.1

圖1.1 納米複合永磁材料

納米複合永磁材料 退火

退火