模具的介紹

模具被稱為工業之母,就是用來成型物品的工具,這種工具有各種零件構成,不同的模具由不同的零件構成。它主要通過所成型材料物理狀態的改變來實現物品外形的加工。模具可分為塑膠模具、衝壓模具、鑄造模具等等很多種類。在現實生活中很多物品都是和模具息息相關的,比如洗臉的盆,坐的汽車,看的彩電等等,無處不在!

模具

模具信息化現狀

我國正處於從模具製造大國向模具製造強國轉變的進程中,信息化是模具企業發展的助推器,正因為模具企業的這種發展需求,領導者依託什麼樣的平台?業務合作夥伴全球化、IT消費化、信息爆炸和員工日趨移動化已經是大勢所趨。“以信息化帶動工業化,以工業化促進信息化,走新型工業化道路”是發展方向。

技術系統的信息化

目前模具企業信息化建設主要包括技術系統的信息化和管理系統的信息化。

技術系統的信息化主要是模具CAD/CAE/CAM技術的套用,實現模具設計製造過程的信息化或數位化。

管理信息化

模具企業是典型的面向訂單的單件多品種生產型企業。由於訂單的隨機性、產品的多樣性、設計製造的經驗依賴性、變更的頻繁性、試修模的不確定性等,導致模具的生產情況複雜多變,整個生產過程難以得到有效管理和控制,所以管理信息化也被推到了一個新的高度。現有的一些ERP系統,甚至SAP、Oracle等國際知名大ERP系統供應商也沒有優秀的解決方案,很難滿足模具企業生產管理的上述要求,需針對模具生產特點,提供專門的解決方案。

很多模具企業在技術系統的信息化已經有意識提高自身水平,但在管理信息化上卻還一直不夠重視,很多停留在用手工生產排配、用Excel進行生產進度管理、對生產產能根本無法判斷、對客戶的承諾交期根本得不到實現等初級階段;甚至很多大中型企業也未在此引起足夠重視。

模具企業生產管理是模具行業實施信息化的一個重要內容,與普通的製造業信息化有明顯的區別,傳統的ERP系統並不適於模具企業。與國外相比,國內對於模具企業生產管理系統的研究和套用還有待進一步提升。

國內模具企業在信息化管理套用上,在國外存在較大的差距。主要表現在對信息化管理重視不夠,系統集成度低,套用不夠深入。多數企業將精力集中在CAX單元技術套用和單元管理技術上,採用集成信息化管理系統(PDM系統和ERP/MES系統)的企業不多。將已有的CAD/CAM/CAE系統和信息化管理系統如ERP/MES/CRM等信息進行有效整合的企業極少。

信息化的基礎是標準化,模具已開發國家,如日本、美國、德國等,模具標準化工作已有近100年的歷史,模具標準的制定、模具便準見的生產與供應,已形成了完善的體系。標準制訂方面,已形成了比較成熟的適應市場經濟的標準化管理體制,建立了完善的標準制定、支持、管理的先進模式。我國剛組建了全國模具標準化技術委員會,提出制訂中國自己的模具國家標準和行業標準,但由於起步較晚,標準化程度和水平偏低。在模具標準件覆蓋率方面,國外已開發國家已經達到70%左右,而我國只有40%左右,存在很大差距,也是我國模具企業實施全面信息化管理所面臨的一個瓶頸問題。

模具生產管理

模具生產現狀

目前很多模具生產企業仍然存在生產效率低下,模具生產利潤不高,不知道新的訂單時候是否有生產能力承接,在生產現場的模具是否能夠按時交貨,成本統計困難,設備、人力不足,生產線塞車,產能不平,工序混亂,交貨拖期等眾問題。

生產管理目的

-合乎品質水準

-儘可能降低成本

-在一定的期限內完工

-使資產的周轉數最大

-滿足顧客的要求

生產管理策略

-制定彈性的產銷管理制度

-做好協力廠商管理以避免欠料停工

-合理選擇自製或外包作業

-混合性工廠布置之運用

-實施小批量生產

-培養多能工使工作及人員安排更有彈性

-推展目視管理,重視異常問題之處理

-通過生產負荷管制使產銷配合密切

-使生產管理制度化、電腦化,迅速掌握生產情報

-培養與選用積極主動與協調性佳之生產管理人員

-通過生產周程時間之分析制定,使產銷權責明確

-推行全面綜合性的物料管理制度

-實施存量管制以降低成本

-運用物料需求計畫於採購與庫存管理

-協力廠商管理制度之建立與推動

-減少產品之準備工時

-推行5S工作

-分析品質成本以降低品質異常所造成之負擔

-推行生產績效管理

-設立全面保養制度以提高設備使用率

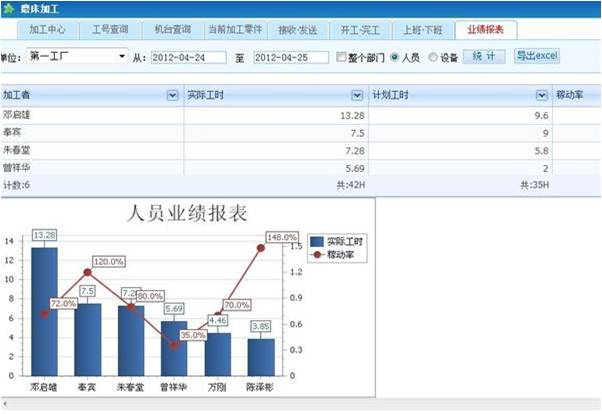

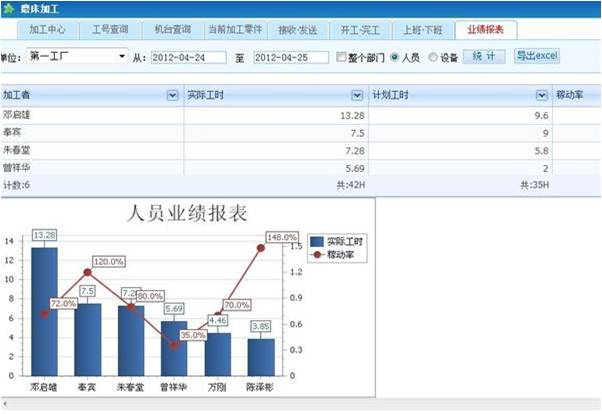

生產管理系統

模具管理系統相當於為模具行業專門定製的模具ERP系統;富士康科技集團郭台銘說過:企業應該建立自己的四大管制系統,它們是“工管系統、品管系統、生管系統、經管系統”,模具做為生產為主導的行業,各企業統帥也希望了解企業的生產狀況;生產管理也被提升至一個更高的平台,生產管理即是對生產活動有關之計畫與控制所採取的各種手段,確立生產計畫並控制其生產活動依據計畫順利進行,以達成生產之目的。

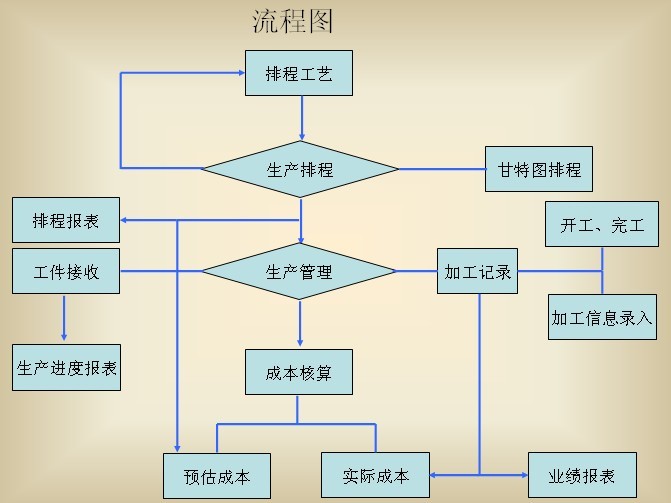

通過信息化的實施,利用科技手段,引進生產管理系統進行管理,各部門就能夠進行清楚了解模具的交期,適時進行進度跟催,履行對客戶的交期承諾,提升客戶滿意度。並實現部門內各指標的統計調查,提升工作效率。實現成本管控、排程管控、時程管控、經驗累積。達到流程標準化建立,窗體標準化建立,設計標準化建立,料件標準化建立,工程標準化建立, 成本標準化建立。

範例介紹

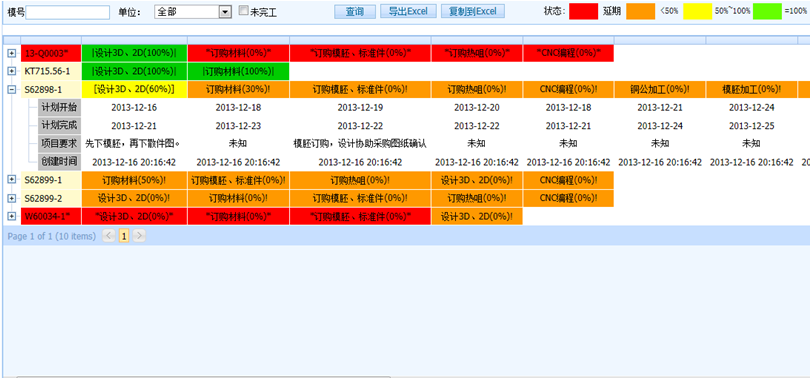

模具管理系統

系統從模具報價、設計、計畫、採購、製造、試模、驗收、投產、移交到領用、還回、維修和保養直至報廢全過程的管理系統,是在模具製造信息化管理上的一次創造性貢獻,是中國首家模具製造管理系統。

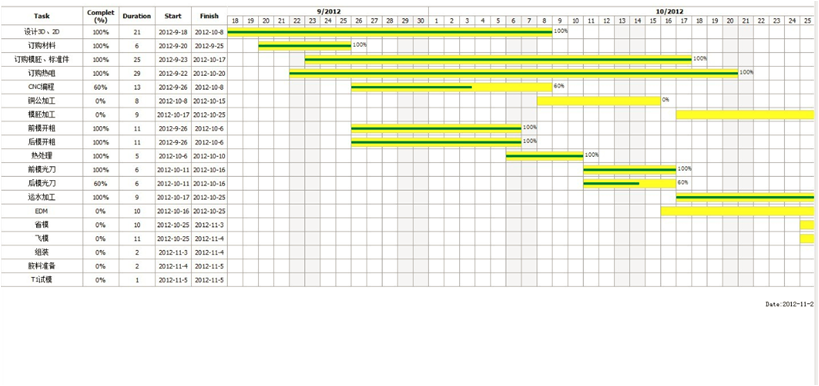

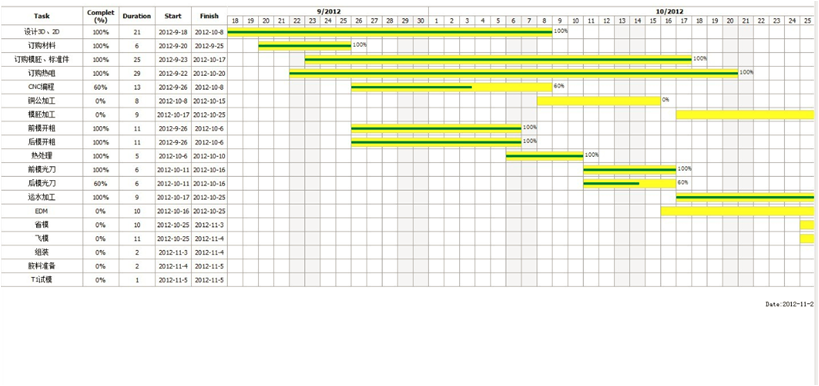

-1.快速對模具設計、加工、鉗工、試模、型檢進行排程,可具體到時、分秒。

-2.快速對加工零件磨床、銑床、放電、線割、CNC、拋光、鉗工組立進行排程、可具體到時、分、秒,並於排程單上自動生成條形碼。

-3.使用條形碼掃瞄器自動讀取加工零件磨床、銑床、放電、線割、CNC、拋光、鉗工組立等工序開工日、完工日、加工時間等信息,無需人工統計。

-4.以PROJECT可視化圖表顯示模具實際生產進度,並可進行計畫時間與實際時間的比較。

-5.以PROJECT可視化圖表顯示加工零件的生產進度,並可進行計畫時間與實際時間的比較。

-6.依據機台稼加率進行有限產能的排產,提供交貨質量,有助於承接更多的訂單。-7.依據模具估價作業,快速準確定價。

-8.業務部門可快速查詢並向客戶交代生產進度,約定看模時間。

-9.通過試模申請,編制試模計畫。

-10.結算模具材料項目、加工項目、管銷費用等。

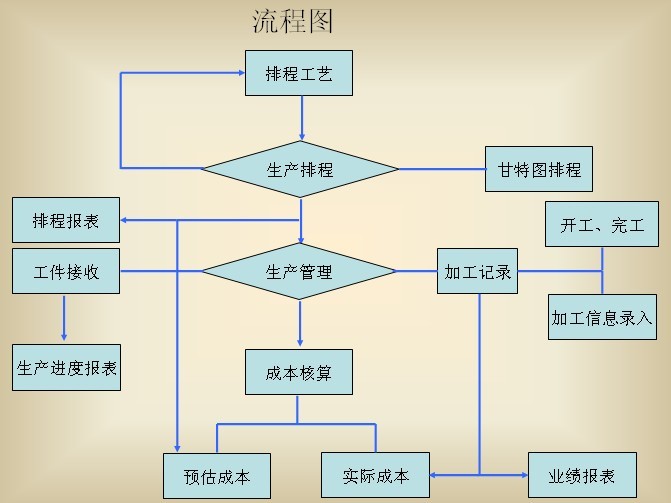

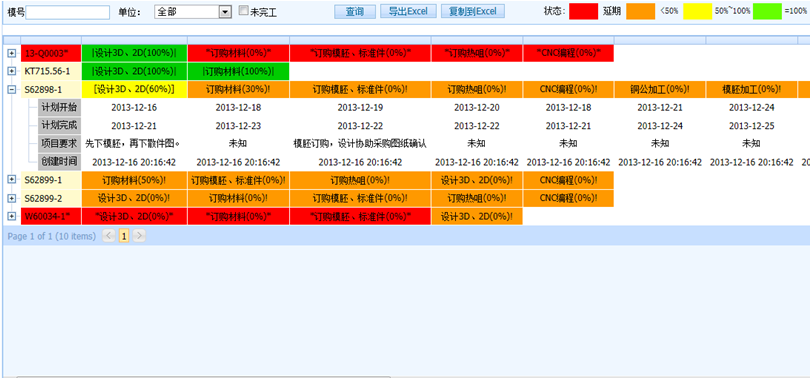

模具管理

模具排配生產管理系統是一套模具設計生產的綜合管理系統,涵蓋營業訂單管理、CAD設計管理、機加工生產管理、鉗工管理、試模管理、成本管理以及其它日常人事管理,涵蓋模具廠各職能部門的管理作業。

此系統採用一種智慧型生產排配原則,採用獨特的倒推式計算方法,分析計算各生產單位及加工設備的工作負荷,生成工作負荷表存儲於工作排配管理資料庫,排配模具加工生產工序,並對排配結果進行模擬判斷,生成排配計畫表存儲於工作排配管理資料庫,並將上述排配計畫表傳送給相關單位進行生產加工,並最終輸出管理數據。

目前國內較大的模具企業如海爾的家電廠、汽車廠等六個廠,富士康的PCEG DTII塑模廠、北京富士康模具廠、煙臺DT6等都採用該模具管理系統進行生產管理。

實施效能

改善日常業務

-資料信息化,隨時了解進度

-無需人工排配生產

-系統自動更新日程表

-減少對現場的進度詢問

-全進程管控及成本收集

提升生產效率

-提升報價準確性

-迅速投入模具工程設計

-能判斷委外或自製加工

-提升生產效率及機器使用率

目的

-管控生產大日程

-縮短工期

-減少加班時間

-防止過剩的委外加工

-防止錯過訂單機會

-進行模具成本管理

模具

模具