板形是指板帶材的外貌形狀。板形是板帶產品的外觀質量指標之一。板形不良的板帶不但使後續工序操作困難(如堆不穩,卷不緊和剪不直),從而造成廢品,也影響板帶的剪裁、衝壓、鉚焊和其它使用性能。

基本介紹

- 中文名:板形

- 外文名:shape

- 定義:是板、帶材平直度的簡稱

- 控制方法:工藝方法、設備方法等

- 影響因素:原料斷面形狀等

簡介

板形是指板帶材的外貌形狀。板形是板帶產品的外觀質量指標之一。板形不良的板帶不但使後續工序操作困難(如堆不穩,卷不緊和剪不直),從而造成廢品,也影響板帶的剪裁、衝壓、鉚焊和其它使用性能。

板形是指板帶材的外貌形狀。板形是板帶產品的外觀質量指標之一。板形不良的板帶不但使後續工序操作困難(如堆不穩,卷不緊和剪不直),從而造成廢品,也影響板帶...

板形控制是冷軋板帶加工的核心控制技術之一,近年來隨著科學技術的不斷進步,先進的板形控制技術不斷湧現,並日臻完善,板形控制技術的發展,促進了冷軋板帶工業的裝備...

《板形控制理論與實踐》是2016年冶金工業出版社出版的圖書,作者是何安瑞、邵鍵、孫文權。...

板形感受器是感覺表皮呈平板狀的。感受器的功能是感受機體內、外環境的相應刺激並將之轉換為神經衝動。該神經衝動經過感覺神經和中樞神經系統的傳導通路傳到大腦皮質...

《板帶軋制理論與板形控制理論》是關於板帶軋制理論與板形控制理論的專著。在板帶軋制理論方面系統地介紹了熱軋板帶、冷軋板帶和平整機的軋制壓力計算理論及實際...

由若干塊彌散體燃料板、(連線)側板、組件插頭(下管座)...... 由若干塊彌散體燃料板、(連線)側板、組件插頭(下管座) 中文名 板形燃料組件 外文名 platetypefue...

中文名稱 板形感器 英文名稱 placoid sensillum;sensillum placodeum (拉) 定義 感覺器的感覺表皮呈平板狀,以膜狀表皮與體壁連線,具嗅覺功能,通常分布在觸角...

1. 中厚板精軋機板形控制的研究 .國家圖書館.2014-06-29[引用日期2014-06-29] 詞條標籤: 文學作品 , 文化 V百科往期回顧 詞條統計 瀏覽次數:次 編輯次數:...

《板帶冷軋機板形控制與機型選擇》是2007年冶金工業出版社出版的圖書,作者是徐樂江。本書可供從事塑性加工的工程技術人員閱讀,也可供高校冶金、材料加工專業師生參考...

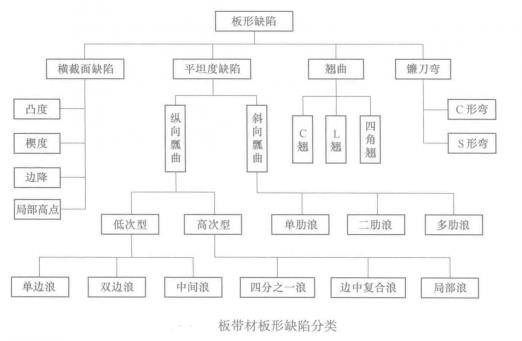

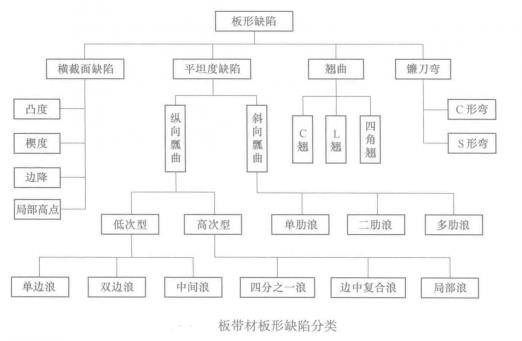

帶材板型是指金屬帶材的板形,包括了板凸度和平直度兩個基本概念。板凸度是指板材的橫截面形狀,而平直度(通常所說的板形)是指板帶沿寬度方向的不均勻延伸,...

鋼板凸度是中厚板的一項主要質量指標和決定其市場競爭力的重要因素。國內中厚板軋機的板形與板凸度控制質量與國際先進水平相比有明顯的差距,控制技術和裝備水平普遍...

可調節連線長度的板形連線金具。...... 可調節連線長度的板形連線金具。中文名稱:調整板;英文名稱:adjustingplate;定義1:可調節連線長度的板形連線金具。;套用學科:...

七星板七星板形制 編輯 舊時停屍床上及棺內放置的木板。上鑿七孔,斜鑿梘槽一道,使七孔相連,大殮時納於棺內。北齊顏之推《顏氏家訓·終制》:“吾當松棺二寸,...

鐵板,本義指壓成板形的熟鐵,也可指打擊樂器或作為錢幣的代稱,另有同名烹調方法。...... 鐵板,本義指壓成板形的熟鐵,也可指打擊樂器或作為錢幣的代稱,另有同...

連線若干絕緣子串或將多個受力分支組裝成整體的板形連線金具。...... 連線若干絕緣子串或將多個受力分支組裝成整體的板形連線金具。中文名稱:聯板;英文名稱:yoke...

簡介PT調整板是電力工程師常用到的器件之一,是可調節連線長度的板形連線金具。;套用學科:電力(一級學科);輸電線路(二級學科)用途可調節連線長度的協達連線金具 ....