簡介

20世紀初,美國福特汽車的工業化生產大大推動了板材成形技術的研究和發展。研究工作基本上在板材成形技術和成形性兩方面同時展開,關鍵問題是破裂、起皺與回彈,涉及可成形性預估、成形方法的創新,以及成形過程的分析與控制。研究的重點是板材成形性能及成形力學,遠不能滿足汽車工業的需求。

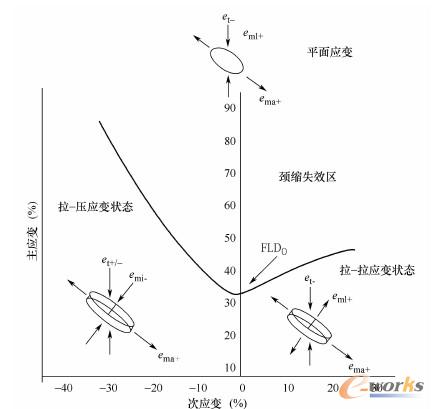

60年代是板材成形技術發展的重要時期,各種新的成形技術相繼出現。尤其是成形極限圖(FLD)的提出,推動了板材性能、成形理論、成形工藝和質量控制的協調發展,成為板材成形技術發展史上的一個里程碑。

由於80年代有限元方法及CAD技術的先期發展,使90年代以數值模擬仿真為中心的和計算機套用技術在板材成形領域得以迅速發展並走向實用化,成為材料變形行為研究和工藝過程設計的有力工具。板材成形技術真正進入了分析階段,傳統的板材成形技術開始從經驗走向科學化。

建立標準

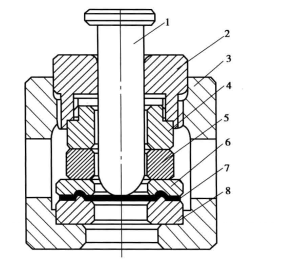

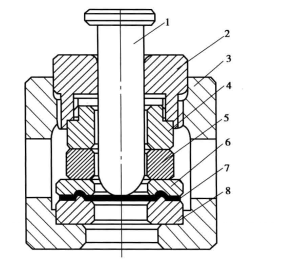

成形極限圖採用《薄鋼板成形極限圖(FLD)試驗方法》(JB 4409.8)的規定建立,試驗能模具結構如下圖所示:

FLD的試驗模具

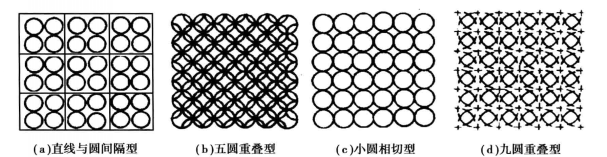

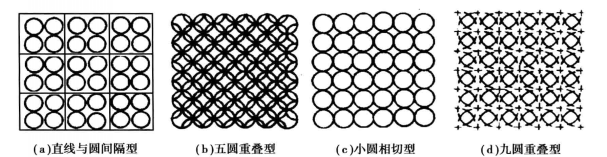

FLD的試驗模具凸模球頭直逕取100 mm,對板材剛性脹形。試驗採用的板材毛坯為正方形,或正多邊形,或圓形。脹形之前,試樣表面用照相製版法、光刻法或電腐蝕法制出格線圓圖案,格線圖形如下圖所示:

格線圖形

格線圖形格線圓的直徑一般採用2~7mm,對於直徑為100mm的凸模,格線圓直徑可採用2~2.5 mm。

對毛坯衝壓脹形,直到試樣破裂。選擇破 裂處的臨界基準格線圓,測量其變形後的長、短軸尺寸,並據此計算出板平面內兩個主應變的極限值。選擇臨界基準格線圓時,一般選擇臨 近裂紋貫穿的格線圓或縮頸橫貫的格線圓。這些格線圓的應變數通常已經逼近材料的極限應變。測量出變形後的臨界基準格線圓長軸長度d1和短軸長度d2後,根據基準格線圓變形前的直徑d0就可計算失穩極限應變。

成形極限圖一般在一0.5≤ε

2/ε

1≤1的

應變路徑範圍內。從成形極限圖所在主應變平面的原點引一條直線與其相交,交點坐標就是板料在該直線代表的應變路徑下所能達到的失穩極限應變。試驗確定成形極限圖時,右半0<ε

2/ε

1≤1的部分可用面積大於拉深筋範圍的毛坯,通過改變毛坯表面與凸模之間的潤滑條件,實現不同應變路徑,獲取各個雙拉脹形區域兩個主應變ε1和ε2的極限值;左半一0.5≤ε

2/ε

1≤0的部分屬於一拉一壓的變形,採用長度相同而寬度不同的矩形板材毛坯,如下圖所示:

不同寬度的脹形試樣

不同寬度的脹形試樣藉助毛坯本身在變形過程中產生的不同幾何約束條件,改變應變路徑,獲得兩個主應變ε1和ε2的極限值。一般來說,各種材料的成形極限圖之間有一定的差異。硬化指數n值、材料厚度的增大都使FLD的幾何位置提高,形狀也產生一定的變化。

成形極限圖的套用

成形極限圖可用來評定板料的局部成形性能,成形極限圖的應變水平越高,板料的局部成形性能越好。成形極限圖可在衝壓成形工藝的計算機輔助設計中套用,利用它判別工藝制訂是否合理,也可用於解決生產中的實際問題。

1、判斷成形危險點

大型覆蓋件衝壓時,可套用成形極限圖與格線分析技術,判斷衝壓過程能否正常進行。

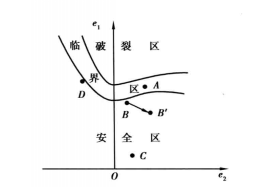

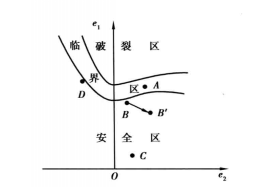

具體方法是:在毛坯表面預先制出格線,變形後測量格線變化,將危險點應變值標註在相應材料的FLD上,如下圖:

成形危險點的判斷

成形危險點的判斷若落在臨界區內,如4點,有破裂的潛在危險,衝壓時容易出現廢品;若落在

臨界區下方,如B,C,D點,零件能順利衝出,但靠近臨界區的B和D點,必須控制工藝因素及生產條件,防止破裂

2、判斷變形裕度,合理選用材料

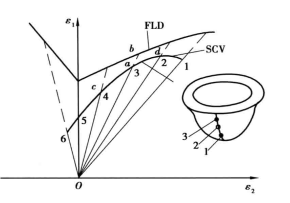

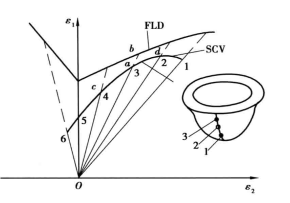

用格線法測定衝壓件上具有代表性的各點的應變值,繪出變形狀態圖(SCV線),並將其與毛坯材料FLD比較,如下圖所示:

變形裕度的判斷

變形裕度的判斷若毛坯危險位置上的應變值達到n點,FLD上同一變形路徑的破裂點為b,則a,b之間的距離為變形裕度。裕度越小,危險部位的變形程度越接近破壞狀態,生產條件(如潤滑、模具狀態、操作、材料等)稍有變化,就會出現廢品。裕度較大時,為充分發揮材料的變形潛力,在滿足衝壓件使用性能的前提下,可使用低級別材料,以降低成本。

3、分析破裂原因,改善工藝條件

模具圓角、毛坯尺寸、潤滑狀態及壓邊力的大小,直接影響成形過程,生產現場常將這些工藝參數作為可控因素,進行適當調整和最佳化,來改善衝壓變形工藝。

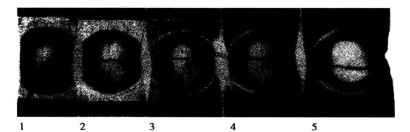

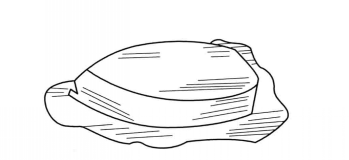

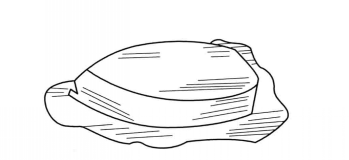

如下圖所示的電熨斗頂蓋,試沖時,在前端的凹模圓角和凸模衝擊線之間出現人字形破裂。

出現裂紋的電熨斗頂蓋

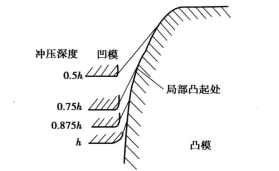

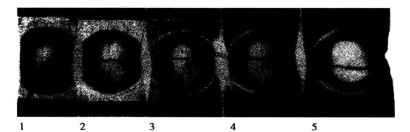

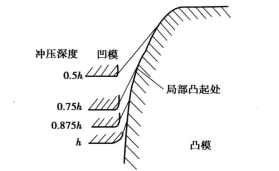

出現裂紋的電熨斗頂蓋用複製有格線的毛坯衝壓,衝壓深度分別是零件深度的1/4,1/2,3/4,7/8和全深,如下圖所示:

不同深度的衝壓示意

不同深度的衝壓示意當

衝壓深度達到零件深度的3/4時,該部位的拉伸應變急劇增大。致使衝壓後零件出現破裂。經檢查,凸模尖端不光滑,在接近零件深度3/4的部位輪廓面有局部凸起。修磨後再次衝壓,零件不再發生破裂。

FLD的試驗模具

FLD的試驗模具 格線圖形

格線圖形 不同寬度的脹形試樣

不同寬度的脹形試樣 成形危險點的判斷

成形危險點的判斷 變形裕度的判斷

變形裕度的判斷 出現裂紋的電熨斗頂蓋

出現裂紋的電熨斗頂蓋 不同深度的衝壓示意

不同深度的衝壓示意