定義

工件指機械加工過程中的加工對象。它可以是單個零件,也可以是固定在一起的幾個零件的組合體。工件的加工方式種類多樣,有車、

銑、

刨、

磨、

鑄造、

鍛造等等。工件的加工工序也隨加工方式的變化而變化。

工件的定位

工件的定位是指工件在工具機或夾具中占有正確位置的過程,目的是使同一批工件在加工時占有一致的正確加工位置。其主要內容包括:

(1)掌握工件的定位原理,保證工件加工時的位置一致。

(2)選擇或設計合理的定位方式及相應的定位元件。

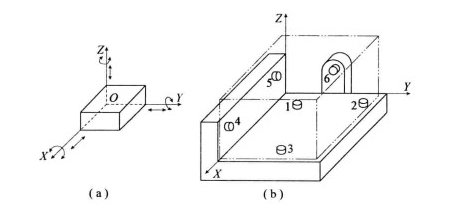

六點定位原理

任何一個工件在空間直角坐標系內都有且只有六個自由度,即分別沿

、

、

三軸的移動

、

、

的自由度和繞此三軸的轉動的自由度

、

、

。如果採用六個相應的固定約束點,同時消除這六個自由度,則該工件在空問的位置為唯一,此即工件的六點定位原理。

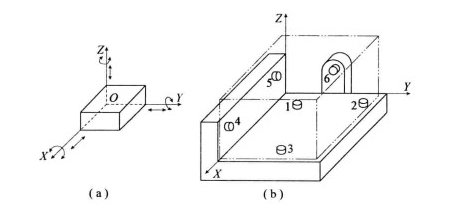

如圖1所示的表示一個六方體工件的定位情況,現分析限制工件六個自由度的方法:

圖1 工件的六點定位

圖1 工件的六點定位(1)在

,平面上設定三個支承釘1、2、3,把工件放在這三個支承釘上,就可限制工件的三個自由度

、

、

。

(2)在

平面上設定兩個支承釘4、5,把工件靠在這兩個支承釘上,就可限制

、

兩個自由度。

(3)在

平面上沒置一個支承釘6,把工件靠在這個支承釘上,就可限制

自由度。

通過上述方法,使工件與六個支承點接觸,限制其六個自由度,保證工件在工具機或夾

具中占有正確的位置,即完成了定位過程。

為了在夾具設計中,更好地套用六點定位原理,還需討論如下幾個問題:

1.支承點與定位元件

六點定位原理中提到:工件的六個自由度需要用夾具上按一定要求布置的六個支承點或支承來消除,除支承釘比較直觀地能理解為一個支承點外,其他定位元件相當幾個支承點套用其所限制的

自由度數來判斷。

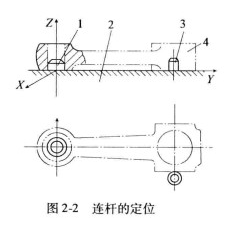

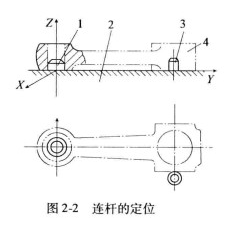

圖2

圖2例如圖2所示的為加工連桿大頭孔的定位方案,連桿4以其底面安裝在支承板2上,支承板限制了工件三個自由度(

、

、

),相當於三個支承點,小頭孔套在短圓柱銷1上,限制了工件兩個自由度(

、

),相當於兩個支承點;圓柱銷3與工件大頭側面接觸,限制了工件最後一個自由度(

),相當一個支承點。這裡應注意是:定位元件1和3同樣是一個圓柱銷,但兩者所相當的支承點數是不同的,這是因為,前者限制了兩個自由度,而後者只限制一個自由度。

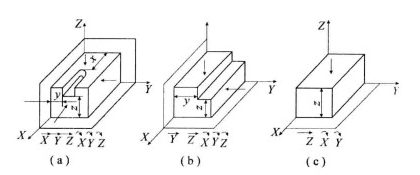

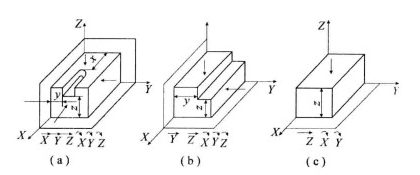

圖3所示為幾種常見的定位方式中的定位元件所限制的自由度數或相當支承點數。

2.完全定位與不完全定位工件的六個自由度均被夾具的定位元件所限制,使工件在夾具中處於完全確定的位置,也就是說,當固定約束數正好為工件的六個自由度數時的定位稱為

完全定位。

如圖2所示的連桿定位就是完全定位。

在擬定工件的定位方案中,根據工件的加工要求,並不一定都需要完全定位。如圖4所示,其中圖(a)所示的表示在工件上銑鍵槽,要求保證工序尺寸x、y、z及與底面側面平行,所以加工時必須限制六個自由度,即要完全定位。圖(b)所示的為工件上銑台階面,要求保證工序尺寸y、z及與底面,側面平行,故只要限制五個自由度就夠了,這時不必限制沿X軸移動的自由度(

),因為它對工件的加工精度並無影響。圖(c:)所示的為在工件上銑頂面,僅要求保證工序尺寸z及與底面平行,因此,只要限制三個自由度(

、

、

)。這種按加工要求,允許有一個或幾個自由度不被限制的定位,但仍能滿足加工要求時的定位,稱為

不完全定位。

圖4

圖4工件的定位方式和定位元件

工件以平面定位

根據平面的加工與否,分為

粗基準(俗稱:

毛面)與

精基準(俗稱:

光面),相應夾具中所用定位元件的結構也不盡相同。

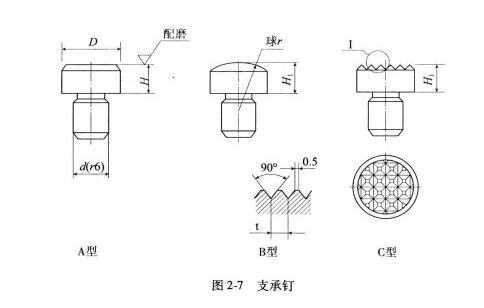

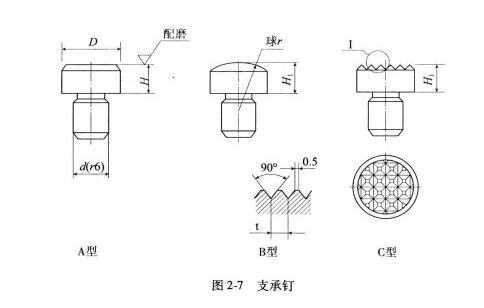

1.工件以毛面定位

工件以毛面定位時,由於毛面粗糙不平,誤差大,與定位元件不可能是面接觸,只能是毛面上的三個高點先接觸,相應所用定位元件通常為支承釘,如圖5所示,底面一般剛B型圓頭支釘,以便與毛面作穩定接觸,側面一般用網紋支釘,可增加接觸面問的摩擦力。

圖5

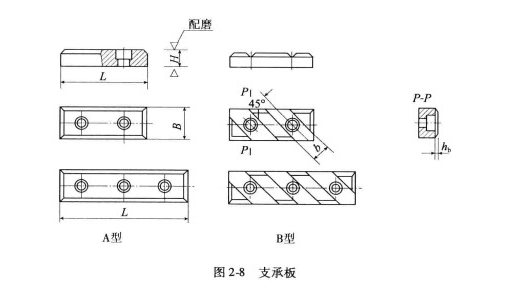

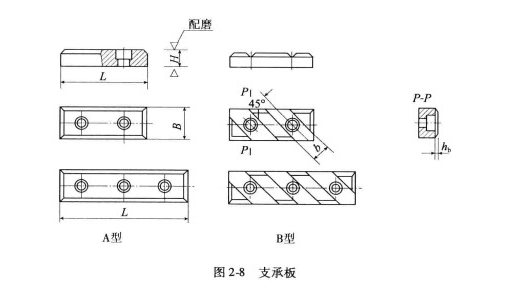

圖52.工件以光面定位

工件以光面定位時,可以作平面看待,但不會絕對平整,所用定位元件仍是小平面式的,當接觸面較小時,一般用A型平頭支釘;當接觸面較大時,一般用支承板,如圖6所示。其中A型為平板式,結構簡單,製造方便,但埋頭螺釘坑中易堆積切屑,不易清除,主要作側面或頂面定位用。B型為斜槽式,清除切屑方便,主要作底面定位用。

圖6

圖6上述各種支承釘與支承板,均為工件以平面定位時所用的固定支承,固定支承是使工件定位時其位置固定不動、不可調節的一類支承。

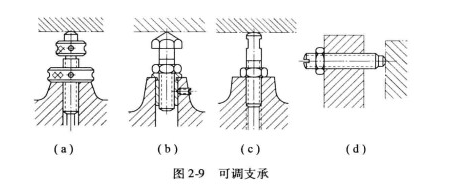

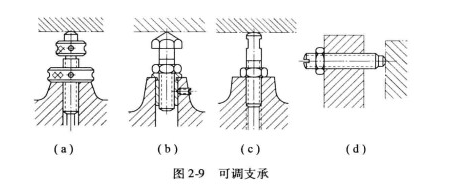

3.可調支承

可調支承是使工件定位時其位置可以進行調節的一種支承。如圖7所示,即為幾種常用的可調支承結構。這類可調支承的結構,基本上都是螺釘螺母型。圖中(a)是直接用手或板桿擰動圓柱頭進行高度調節,一般適用於小型工件。圖中(b)、(c),則需用扳手進行調節,故宜用於較重的工件。圖中(d)則是設定在側面進行調節用的。可調支承的位置一旦調節合適後,便須用鎖緊螺母鎖緊,因此一般必須設有防松用的鎖緊螺母,以防止螺紋鬆動而使可調支承的位置發生變化。

圖7

圖7工件的加緊

工件的定位主要解決工件的定位方法,保證必要的定位精度,使工件在加工前預先占有正確的位置。工件定好位後,僅完成了工件裝夾任務的前一半,如果不夾緊,工件在外力作用下將可能發生移動或偏轉,因此,工件在定位過程中獲得的正確位置,必須依靠夾緊來維持,只有在夾具中設定相應的夾緊裝置對工件進行夾緊,才算完成工件裝夾的全部任務。

對工件進行夾緊的目的是確保工件在加工過程中始終保持既定位置不變,要求夾緊必須可靠,同時在夾緊過程中不得破壞工件的定位,不得使工件產生不允許之變形。要解決好對工件的夾緊,設計夾緊裝置最基本的問題是正確合理運用夾緊力。

典型的加緊機構

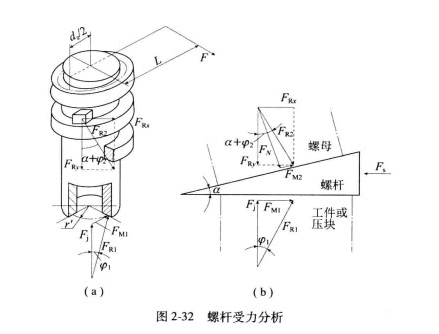

夾緊機構是夾緊裝置的一個重要組成部分,工具機夾具中所使用的夾緊機構多數都是利用斜面楔緊的作用原理來夾緊工件的,其中最基本的形式就是直接利用有斜面的楔塊,即

斜楔夾緊機構。

螺旋夾緊機構、

偏心夾緊機構等不過是

楔塊的變種。

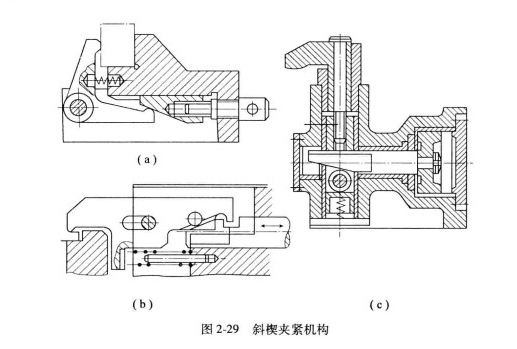

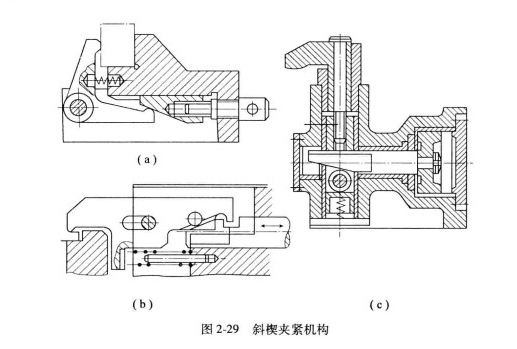

斜楔夾緊機構

斜楔夾緊機構是利用楔塊的斜面移動時所產生的壓力來夾緊工件的一種機構。如圖8所示,楔塊在力的作用下,楔人工件與夾具體之間,而具有楔緊作用,原始作用力可用手動、氣動或液壓傳動裝置進行驅動。

圖8

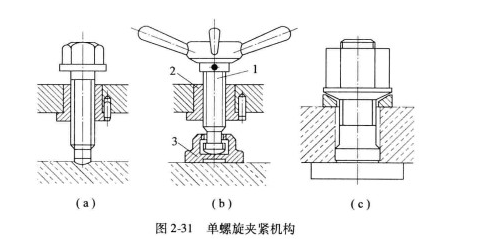

圖8螺旋夾緊機構

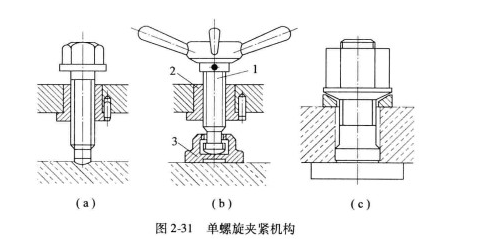

螺旋夾緊機構是利用螺釘或螺母的旋轉所產生的壓力來夾緊工件的一種機構,在工具機夾具中套用最廣,其中主要有單螺旋夾緊和螺旋壓板組合夾緊等形式。

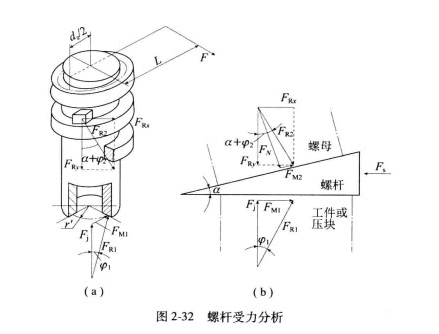

1.單螺旋夾緊 如圖9所示為單螺旋夾緊機構。圖(a)為最簡單的螺旋夾緊,旋緊時需用扳手,螺釘轉動時有可能帶動工件而破壞定位,且其末端與工件接觸面積較小,容易壓傷工件表面。圖(b)所示結構,螺桿1的下端裝有浮動壓塊3,壓塊與螺桿之間存在間隙,可以擺動,保證與工件表面有良好的接觸。圖(c)所示為用螺母進行夾緊的機構,螺母與工件表面之間增加

球面墊圈,可使工件受的夾緊力均勻分布,同時避免螺桿產生彎曲變形。螺旋可以看做是繞在圓柱體上的一個斜楔,因此螺旋夾緊機構的夾緊力計算與斜楔相似。圖10所示為夾緊狀態下螺桿的受力示意圖。

圖9

圖9 圖10

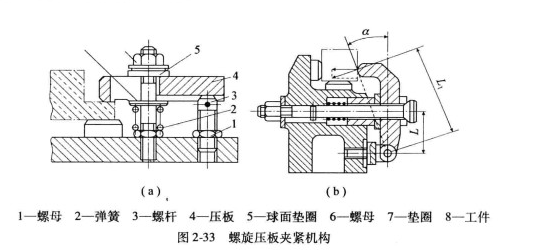

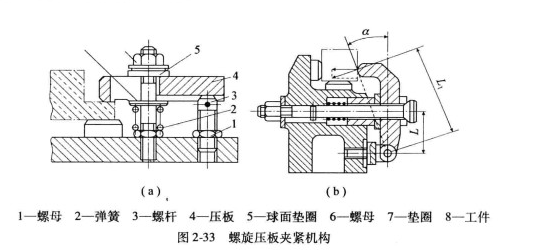

圖102.螺旋壓板夾緊機構

螺旋壓板夾緊機構是由螺旋和槓桿(即壓板)組合的夾緊裝置,足以螺旋作為產生原始作用力的元件,再利用壓板改變夾緊力的大小、方向與夾緊行程,對工件進行夾緊。

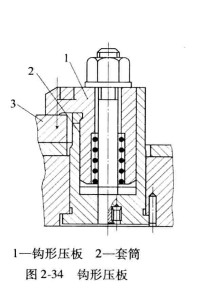

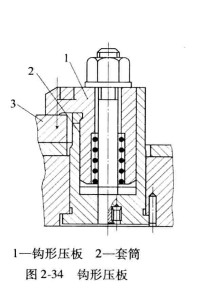

如圖11所示,其中圖(a)的結構為移動式螺旋壓板夾緊機構,壓板4下面開有k槽,使壓板能沿槽方向進行移動,便於工件裝卸。彈簧2起支撐壓板的作用,使其在工件卸下後不致下落。螺母下面裝有球面墊圈5,這樣當工件高度尺寸的變化使壓板傾斜時,螺桿不致在夾緊工件時受力彎曲。圖(b)的結構為帶有鉸鏈壓板的夾緊機構,它能在兩個方向上產生夾緊力,且分別指向兩個定位元件的支承面。如圖12所示的結構為鉤形胍板夾緊機構,其突出特點是結構緊湊,螺桿不受彎矩,在夾具中套用廣泛。為便於工件裝卸,鉤形壓板可繞其軸線進行迴轉。

圖11

圖11 圖12

圖12

圖1 工件的六點定位

圖1 工件的六點定位

圖2

圖2

圖4

圖4 圖5

圖5 圖6

圖6 圖7

圖7 圖8

圖8 圖9

圖9 圖10

圖10 圖11

圖11 圖12

圖12