專利背景

Y沸石,由於其發達的三維孔道、可調變酸性、良好的熱及水熱穩定性被廣泛的套用於石油煉化行業。結晶度及矽鋁比(SiO2/Al2O3)是Y型沸石性質與功能最主要的影響因素之一。在套用於催化裂化時,較高的結晶保留度意味著更多的活性中心,更高的催化性能;骨架矽鋁比適當的提高,有利於酸性中心密度下降,酸強度得到了提高,能減少催化裂化中雙分子亞轉移反應,所以具有焦炭選擇性好、辛烷值提高的優點,另外,具有更高的熱穩定性及水熱穩定性。

中國NaY沸石年消耗量約為5萬噸左右,全世界NaY沸石年消耗量約為50-70萬噸,是最大宗的分子篩催化材料。NaY沸石作為生產超穩Y沸石(USY分子篩)的主要原料,它的性能直接影響著USY分子篩的性能,進而影響著催化劑的性能。NaY沸石性能的提高,不僅能夠提高催化裂化催化劑活性組分USY分子篩生產過程中的穩定性,提高生產的操作靈活性,同時也將提高USY分子篩的結晶度,對提高催化劑的性能和擴大催化劑業務的競爭力具有重要意義。

截至2013年4月,工業上生產NaY分子篩的方法大多採用類似美國Grace公司在US3639099和US3671191中所提出的導向劑法,該方法在28小時內可以合成出結晶度在83%以上、矽鋁在5.0左右的NaY分子篩產品,但其結晶度達到90%以上比較困難。另外,由於合成樣品的矽鋁比比較低,無法承受後處理過程複雜苛刻的條件,在處理過程中結晶度損失大,難以滿足高性能催化劑生產的要求。近年來,催化裂化催化劑製備技術進步很快,這其中包含著一系列NaY改性新技術的出現,對NaY沸石的性能也提出了更高的要求,工業生產迫切需要進一步提高NaY產品的矽鋁比及結晶度。

關於提高NaY沸石矽鋁比的合成研究很多,其方法大致分為兩類,模板劑合成法及無模板劑合成法。模板劑合成法又分為無機模板劑法和有機模板劑法。

Grace公司採用無機模板劑法在反應物凝膠中加入銫離子和常規法製得的導向劑,合成八面分子篩CSZ-1、CSZ-3等矽鋁比5.0-7.0之間(USP4333859、USP4309313),但此種方法產品中的銫離子不好除去,需要進行多次交換和焙燒。採用有機模板劑法合成NaY沸石,其矽鋁比高達6-15。這些有機模板劑主要為有機銨類(例如USP5549881、USP5116590、USP4714601、EP0887310、CN1145278A、CN122687A5等公開的模板劑)和醚類(15-冠醚-5,18-冠醚-6)等空間體積較大且具有某種特定空間結構的分子(Zeolites,1990;10:546-552,Zeolites,1992;12:160-166,Microporous Mesoporous Mater,2005,83:333-334)。添加模板劑法合成高矽鋁比Y型沸石所需的晶化時間長,一般情況下都需要晶化7天以上,有時甚至需要十幾天或一個月。而且,模板劑的二次利用仍然是一個較難的問題,有機模板劑通常採用高溫焙燒的方法除去,不能循環使用,增加了合成成本,且帶來環境負擔。

通常所說的無模板劑直接合成法是指在製備導向劑、製備凝膠以及晶化等任一制變導向劑的用量及製備方法、調整晶化時間、或是採用凝膠低溫老化等方法,從而達到提高產品矽鋁比的目的。

CN101767799A公開了一種高矽鋁比小晶粒NaY分子篩的合成方法,該方法在0-10℃的條件攪拌24小時製備導向劑,在15-80℃的條件下和水、矽源、鋁源混合製備得到反應凝膠。該方法可以合成出晶粒大小在50-150納米之間,SiO2/Al2O3摩爾比達6.0以上的NaY分子篩產品。但該方法製備凝膠時並沒有很好的將導向劑分散於矽源中,因此導致產品的結晶度低於90%,此外,該方法製備導向劑時溫度過低,不利於工業化生產,而且耗時較長。

CN1621348A公開了一種NaY分子篩的製備方法。該方法在保持投料矽鋁比不變的情況下,先使合成的凝膠在較高投料鹼度的條件下,晶化一定時間形成大量的晶核後,補加一定量的酸性化合物,降低晶化體系中的鹼度,繼續晶化,可以在較短時間將NaY產品的矽鋁比提高到5.5以上。CN1621349A公開了一種NaY分子篩的製備方法。該方法是先在低投料矽鋁比的情況下,晶化一段時間,待晶化體系中形成大量的晶核後,補加一定量矽源,以增加晶化體系的矽鋁比,再繼續晶化,既可以縮短晶化時間,又可以增加產品NaY分子篩的矽鋁比。CN101254929A公開了一種高矽鋁比NaY分子篩的製備方法。該方法將低鹼度凝膠加入到預晶化一段時間的高鹼度凝膠中,製備出SiO2/Al2O3摩爾比5.0-6.0的NaY分子篩產品。但上述NaY分子篩的製備方法中,因需補加酸性物質或矽源或製備不同鹼度凝膠,而使工藝過程較為繁雜,不利於工業化生產。

因此研發出一種晶化時間短、高結晶度及高矽鋁比、無需改變2013年4月之前工業生產設備的NaY沸石的合成方法,仍是本領域亟待解決的問題之一。

發明內容

專利目的

《一種高矽鋁比NaY沸石的合成方法》的目的在於提供一種高矽鋁比NaY沸石的合成方法。該方法可以在很短的時間內合成出高結晶度及高矽鋁比的NaY沸石。

技術方案

《一種高矽鋁比NaY沸石的合成方法》提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

製備導向劑:將導向劑矽源、導向劑鋁源和水按摩爾配比(10-30)Na2O:Al2O3:(10-30)SiO2:(150-450)H2O混合,將混合物在15℃-60℃下,老化0.5-120小時,製得導向劑;

製備凝膠反應混合物:在10℃-90℃攪拌條件下,將導向劑及鹼性溶液加入到矽源中,攪拌1小時-80小時,然後加入鋁源,攪拌均勻,製得凝膠反應混合物,其中,凝膠反應混合物的配比為(1-3.5)Na2O:Al2O3:(6-12)SiO2:(100-300)H2O,所述導向劑用量占凝膠反應混合物總重量的1%-60%;

合成NaY沸石:將上述凝膠反應混合物升溫至80-120℃晶化10-50小時,再經過過濾、洗滌、乾燥,製得高矽鋁比NaY沸石。

在上述高矽鋁比NaY沸石的合成方法中,優選地,所述老化的時間為0.5-40小時。

在上述高矽鋁比NaY沸石的合成方法中,優選地,所述導向劑矽源為水玻璃等,導向劑鋁源為偏鋁酸鈉等。更優選地,採用偏鋁酸鈉溶液作為導向劑鋁源,該偏鋁酸鈉溶液的濃度為:Na2O含量280-290克/升,Al2O3含量40-50克/升。在此需注意的是,製備導向劑的水可以導向劑矽源和導向劑鋁源中的水的形式加入。

在上述高矽鋁比NaY沸石的合成方法中,優選地,所述製備凝膠反應混合物的步驟中,在10℃-70℃攪拌條件下,將導向劑及鹼性溶液加入到矽源中。

在上述高矽鋁比NaY沸石的合成方法中,優選地,所述製備凝膠反應混合物的步驟中,將導向劑及鹼性溶液加入到矽源中後攪拌1小時-50小時。

在上述高矽鋁比NaY沸石的合成方法中,優選地,所述導向劑用量占所述凝膠反應混合物總重量的1%-20%。

在上述高矽鋁比NaY沸石的合成方法中,優選地,所述製備凝膠反應混合物的矽源包括矽溶膠、水玻璃、白炭黑、矽酸鈉和正矽酸乙酯等中的一種或幾種的組合。當採用矽酸鈉作為矽源時,該矽酸鈉中的Na和Si均計入凝膠反應混合物的配比中。

在上述高矽鋁比NaY沸石的合成方法中,優選地,所述製備凝膠反應混合物的鋁源包括偏鋁酸鈉、硫酸鋁、硝酸鋁和擬薄水鋁石等中的一種或幾種的組合。當採用偏鋁酸鈉作為鋁源時,該偏鋁酸鈉中的Na和Al均計入凝膠反應混合物的配比中。

在上述高矽鋁比NaY沸石的合成方法中,優選地,所述製備凝膠反應混合物的鹼性溶液包括氫氧化鈉溶液、碳酸氫鈉溶液和偏鋁酸鈉溶液等中一種或幾種的組合。該鹼性溶液的濃度可以由本領域技術人員根據實際需要進行調控。更優選地,該偏鋁酸鈉溶液的濃度為:Na2O含量280-290克/升,Al2O3含量40-50克/升。在此需注意的是,可以採用偏鋁酸鈉溶液作為鹼性溶液及鋁源,該偏鋁酸鈉溶液中的Al、Na、H2O均計入凝膠反應混合物的配比中。

在《一種高矽鋁比NaY沸石的合成方法》的高矽鋁比NaY沸石的合成方法中,上述導向劑矽源、導向劑鋁源與製備凝膠混合物採用的矽源、鋁源可以相同,也可以不同。

在上述高矽鋁比NaY沸石的合成方法中,優選地,所述合成NaY沸石的步驟中,所述晶化溫度為90-120℃,晶化時間為20-30小時。

改善效果

《一種高矽鋁比NaY沸石的合成方法》所提供的高矽鋁比NaY沸石的合成方法,其製備過程中不添加模板劑,導向劑的製備溫度更溫和,使該方法更具有工業化前景。該方法採用將導向劑和鹼性溶液在攪拌條件下加入到矽源中,使導向劑更好地分散於矽源中,然後再加入鋁源,可以製備得到高結晶度、高矽鋁比的NaY沸石。此外,在《一種高矽鋁比NaY沸石的合成方法》的合成方法中,導向劑的老化時間以及凝膠反應混合物的晶化時間都相對較短,使其耗能降低。

因此,《一種高矽鋁比NaY沸石的合成方法》的高矽鋁比NaY沸石的合成方法具有以下優點:

(1)在相對低鹼度、低投料矽鋁比的條件下,相對短時間內即可獲得相對結晶度高達90%以上,甚至95%以上、矽鋁比5.4-6.0的NaY沸石,在同樣後改性深度的條件,結晶保留度高,相當於提高了Y型沸石的催化活性或者增加了沸石的產量;

(2)不使用任何模板劑、晶化時間短、成本低廉、工藝簡單、低排放;

(3)不改變2013年4月之前工業NaY沸石的生產裝置,不需增加其它設備,具有更好的工業化前景,對於提升催化裂化催化劑的性能具有非常重要的意義。

附圖說明

圖1是實施例1製備得到的高矽鋁比NaY沸石的XRD圖;

圖2是實施例2製備得到的高矽鋁比NaY沸石的XRD圖;

圖3是實施例3製備得到的高矽鋁比NaY沸石的XRD圖;

圖4是實施例4製備得到的高矽鋁比NaY沸石的XRD圖;

圖5是實施例5製備得到的高矽鋁比NaY沸石的XRD圖;

圖6是實施例6製備得到的高矽鋁比NaY沸石的XRD圖;

圖7是實施例7製備得到的高矽鋁比NaY沸石的XRD圖;

圖8是實施例8製備得到的高矽鋁比NaY沸石的XRD圖;

圖9是實施例9製備得到的高矽鋁比NaY沸石的XRD圖;

圖10是對比例1製備得到的高矽鋁比NaY沸石的XRD圖;

圖11是對比例2製備得到的高矽鋁比NaY沸石的XRD圖;

圖12是對比例3製備得到的高矽鋁比NaY沸石的XRD圖;

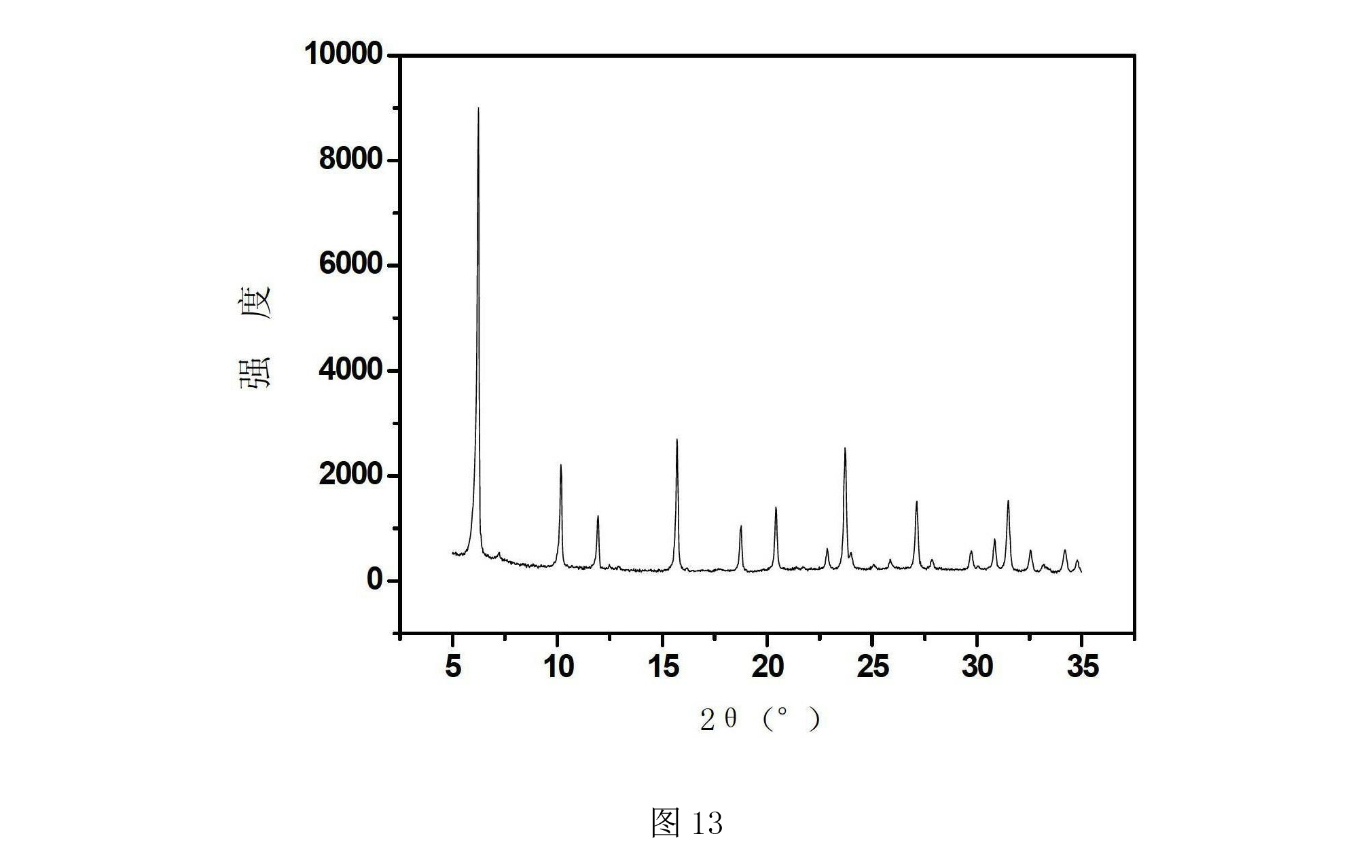

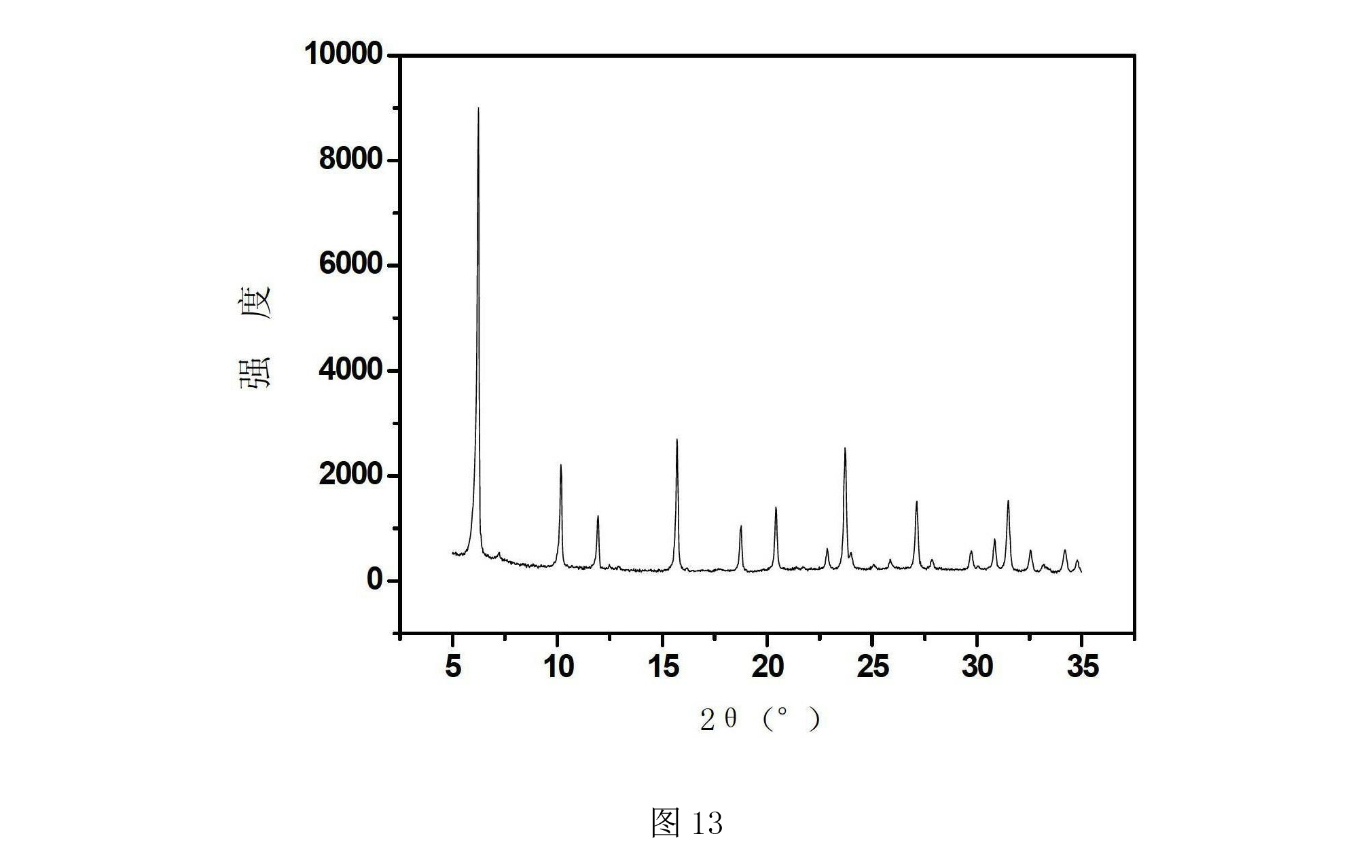

圖13是對比例4製備得到的高矽鋁比NaY沸石的XRD圖。

技術領域

《一種高矽鋁比NaY沸石的合成方法》涉及一種高矽鋁比NaY沸石的合成方法,屬於無機材料與催化劑領域。

權利要求

1.一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

製備導向劑:將導向劑矽源、導向劑鋁源和水按摩爾配比(10-30)Na2O:Al2O3:(10-30)SiO2:(150-450)H2O混合,將混合物在15℃-60℃下,老化0.5-40小時,製得導向劑;

製備凝膠反應混合物:在10℃-70℃攪拌條件下,將導向劑及鹼性溶液加入到矽源中,攪拌1小時-50小時,然後加入鋁源,攪拌均勻,製得凝膠反應混合物,其中,凝膠反應混合物的配比為(1-3.5)Na2O:Al2O3:(6-12)SiO2:(100-300)H2O,所述導向劑用量占凝膠反應混合物總重量的1%-20%;

合成NaY沸石:將上述凝膠反應混合物升溫至80-96℃晶化10-15小時,再經過過濾、洗滌、乾燥,製得所述高矽鋁比NaY沸石;

其中,所述導向劑矽源為水玻璃,所述導向劑鋁源為偏鋁酸鈉;

製備凝膠反應混合物的鹼性溶液為氫氧化鈉溶液、碳酸氫鈉溶液和偏鋁酸鈉溶液中的一種或幾種的組合;

製備凝膠反應混合物的矽源包括矽溶膠、水玻璃、白炭黑、矽酸鈉、正矽酸乙酯中的一種或幾種的組合;

製備凝膠反應混合物的鋁源包括偏鋁酸鈉、硫酸鋁、硝酸鋁和擬薄水鋁石中的一種或幾種的組合。

實施方式

在各實施例和對比例中,合成出的NaY沸石的相對結晶度和矽鋁比的測定採用BRUKERD8ADVANCE(德國Bruker)型X射線衍射儀,實驗條件為:CuKa輻射(0.1541納米),管電壓40kV,管電流40mA。相對結晶度的測定是根據SH/T0340-92標準方法(《化學工業標準彙編》,中國標準出版社,2000年出版)進行的。矽鋁比的測定是根據SH/T0339-92標準方法(《化學工業標準彙編》,中國標準出版社,2000年出版)進行,並根據式(1)計算NaY沸石的晶胞常數後,按Breck-Flanigen公式:Si/Al=(25.858-α)/(α-24.191)計算得出的。

其中,

α—晶胞常數,

λ-CuKα1輻射波長

h+k+l-X射線衍射密勒指數平方和。

實施例和對比例中所使用的作為結晶度標準的沸石標樣來自於編號為040617的工業NaY參比樣,用X光衍射法測得該沸石的SiO2/Al2O3為5.0,並將其結晶度設定為100%。

該實施例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

取36克水玻璃(密度1268克/升,SiO2含量為240克/升,Na2O含量為87.5克/升),加入25.9克高鹼偏鋁酸鈉溶液(密度1349克/升,Na2O含量為287.5克/升,Al2O3含量為41.5克/升)混合均勻後在33℃下老化16小時,製成導向劑;

取260克水玻璃(密度1268克/升,SiO2含量為240克/升,Na2O含量為87.5克/升),放入置於60℃水浴中的燒杯中,攪拌條件下,依次加入50克上述導向劑,25克高鹼偏鋁酸鈉溶液(密度1349克/升,Na2O含量為287.5克/升,Al2O3含量為41.5克/升),攪拌1小時後再加入129.83克硫酸鋁(密度1276克/升,Al2O3含量為90.2克/升),攪拌均勻後,製得凝膠反應混合物;

將上述凝膠反應混合物裝入反應釜中在96℃下晶化40小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖1所示,測得其矽鋁比為5.50,相對結晶度為96%。

該實施例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料及用量均同實施例1;

凝膠反應混合物的製備過程中,各原料用量及加料順序不變,只是在導向劑、高鹼偏鋁酸鈉溶液(密度1349克/升,Na2O含量為287.5克/升,Al2O3含量為41.5克/升)依次加入到水玻璃中後,攪拌8小時,然後再加入硫酸鋁,攪拌均勻後,製得凝膠反應混合物;

將上述凝膠反應混合物裝入反應釜在96℃下晶化12小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖2所示,測得其矽鋁比為5.46,相對結晶度為94%。

該實施例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料用量均同實施例1;

凝膠反應混合物的製備過程中,各原料用量及加料順序不變,只是在導向劑、高鹼偏鋁酸鈉溶液(密度1349克/升,Na2O含量為287.5克/升,Al2O3含量為41.5克/升)依次加入到水玻璃中後,攪拌48小時,然後再加入硫酸鋁,攪拌均勻後,製得凝膠反應混合物;

將上述凝膠反應混合物裝入反應釜在96℃下晶化11小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖3所示,測得其矽鋁比為5.40,相對結晶度為93%。

該實施例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料及用量均同實施例1;

取260克水玻璃(密度1268克/升,SiO2含量為240克/升,Na2O含量為87.5克/升),放入置於60℃水浴中的燒杯中,攪拌條件下,依次加入50克上述導向劑,17克高鹼偏鋁酸鈉溶液(密度1349克/升,Na2O含量為287.5克/升,Al2O3含量為41.5克/升),攪拌8小時後,再加入129.83克硫酸鋁(密度1276克/升,Al2O3含量為90.2克/升),攪拌均勻後,製得凝膠反應混合物;

將上述凝膠反應混合物裝入反應釜中在96℃下晶化28小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖4所示,測得其矽鋁比為5.8,相對結晶度為93%。

該實施例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料用量均同實施例1;

取260克水玻璃(密度1268克/升,SiO2含量為240克/升,Na2O含量為87.5克/升),放入置於60℃水浴中的燒杯中,攪拌條件下,依次加入50克上述導向劑,10克高鹼偏鋁酸鈉溶液(密度1349克/升,Na2O含量為287.5克/升,Al2O3含量為41.5克/升),攪拌8小時後,再加入129.83克硫酸鋁(密度1276克/升,Al2O3含量為90.2克/升),攪拌均勻後,製得凝膠反應混合物;

將上述凝膠反應混合物裝入反應釜中在96℃下晶化36小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖5所示,測得其矽鋁比為6.0,相對結晶度為92%。

該實施例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料及用量基本與實施例1相同,不同之處在於:將導向劑在33℃老化6小時;

凝膠反應混合物的製備方法及各原料及用量同實施例2;

將上述凝膠反應混合物裝入反應釜中在96℃下晶化13小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖6所示,測得其矽鋁比為5.4,相對結晶度為94%。

該實施例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料及用量基本與實施例1相同,不同之處在於:將導向劑在33℃老化100小時;

凝膠反應混合物的製備方法及各原料及用量同實施例2;

將上述凝膠反應混合物裝入反應釜中在96℃下晶化15小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖7所示,測得其矽鋁比為5.48,相對結晶度為95%。

該實施例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料及用量均同實施例1;

取290克水玻璃(密度1268克/升,SiO

2含量為240克/升,Na

2O含量為87.5克/升),放入置於60℃水浴中的燒杯中,攪拌條件下,依次加入5克上述導向劑,45克高鹼偏鋁酸鈉溶液(密度1349克/升,Na

2O含量為287.5克/升,Al

2O

3含量為41.5克/升),攪拌8小時後,再加入129.83克

硫酸鋁(密度1276克/升,Al

2O

3含量為90.2克/升),攪拌均勻後,製得凝膠反應混合物;

將上述凝膠反應混合物裝入反應釜中在96℃下晶化26小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖8所示,測得其矽鋁比為5.52,相對結晶度為90%。

該實施例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料及用量均同實施例1;

取244.56克

水玻璃(密度1268克/升,SiO

2含量為240克/升,Na

2O含量為87.5克/升),放入置於60℃水浴中的燒杯中,攪拌條件下,依次加入41.6克上述導向劑,29.92克低鹼偏鋁酸鈉溶液(密度1349克/升,Na

2O含量為148.6克/升,Al

2O

3含量為101克/升),攪拌8小時後,再加入100克硫酸鋁(密度1276克/升,Al

2O

3含量為90.2克/升),攪拌均勻後,製得凝膠反應混合物;

將上述凝膠反應混合物裝入反應釜中在96℃下晶化20小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖9所示,測得其矽鋁比為5.52,相對結晶度為90%。

該對比例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料及用量均同實施例1;

凝膠反應混合物的製備過程中,各原料及用量同實施例1,只是在60℃水浴中,攪拌條件下,將導向劑、高鹼偏鋁酸鈉溶液依次加入到水玻璃中,攪拌10分鐘,然後再加入硫酸鋁,攪拌均勻後,製得凝膠反應混合物;

將上述凝膠反應混合物裝入反應釜在96℃下晶化80小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖10所示,測得其矽鋁比為5.46,相對結晶度為78%。

該對比例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料及用量均同實施例1;

凝膠反應混合物的製備過程中,各原料及用量同實施例1,只是在60℃水浴中,攪拌條件下,將高鹼偏鋁酸鈉溶液、硫酸鋁、導向劑依次加入到水玻璃中,攪拌均勻後,製得凝膠反應混合物;

將上述凝膠反應混合物裝入反應釜在96℃下晶化55小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖11所示,測得其矽鋁比為5.35,相對結晶度為83%。

該對比例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料及用量均同實施例1;

凝膠反應混合物的製備過程中,各原料及用量同實施例1,只是在60℃水浴中,攪拌條件下,將硫酸鋁、導向劑、高鹼偏鋁酸鈉溶液依次加入到水玻璃中,攪拌均勻後,製得凝膠反應混合物;

將上述凝膠反應混合物裝入反應釜在96℃下晶化62小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖12所示,測得其矽鋁比為5.44,相對結晶度為80%。

該對比例提供一種高矽鋁比NaY沸石的合成方法,其包括以下步驟:

導向劑的製備方法與各原料及用量基本與實施例1相同,不同之處在於:將導向劑在33℃下老化40小時;

凝膠反應混合物的製備方法與各原料及用量均同對比例1;

將上述凝膠反應混合物在96℃下晶化60小時,然後過濾、洗滌、乾燥,製備得到高矽鋁比NaY沸石。

將所得的高矽鋁比NaY沸石用XRD技術進行表征,得到的XRD圖如圖13所示,測得其矽鋁比為5.40,相對結晶度為80%。

通過實施例1-9及對比例1-4製得的NaY沸石的矽鋁比及結晶度可以看出:凝膠反應混合物的製備過程中,各原料的加入順序及攪拌時間對於產品的結晶度有很大影響;實施例的製備方法採用將導向劑和鹼性溶液在攪拌條件下加入到矽源中,使導向劑更好地分散於矽源中,攪拌1小時-80小時後再加入鋁源,可以製備得到結晶度高達90%以上的NaY沸石。

榮譽表彰

2018年12月20日,《一種高矽鋁比NaY沸石的合成方法》獲得第二十屆中國專利優秀獎。