專利背景

在所有的太陽電池中,

矽太陽電池由於其成熟的技術,成為

太陽能電池的主流;在矽系列太陽能電池中,晶體矽太陽電池的轉換效率最高,技術也最為成熟,套用最為廣泛,在大規模套用和工業生產中占據主導地位;但是相對於常規發電,太陽電池仍然缺少強大的競爭力,原因就在於成本太高,而效率相對較低;對於晶體矽太陽電池而言,大部分造價來源於矽材料和其加工過程,2012年2月前矽片的一般厚度為180微米左右,隨著光伏行業中低耗、高效、長壽概念的提出,晶矽太陽電池不斷向薄片化方向發展,減少矽片厚度成為降低電池成本最有效的手段之一。

矽片變薄後,如何提高光的吸收效率和保持其鈍化效果就成了最重要的問題,在2012年2月前商用的晶矽電池中,較大的光反射率和載流子複合損失是限制電池轉換效率的一個重要原因。

研究發現,生活在寒帶及高緯度地區的蝴蝶,其翅膀鱗片具有精細的微納分級結構,有利於充分吸收太陽能;上海交通大學張荻教授成功的在燃料敏化電池上製備了具有精細蝶翅結構的TiO2光陽極,綠帶翠鳳蝶鱗片上具有精細的微納三級分層結構,最細的一層納米結構可以看做是二維平面光子晶體,對特定波長的光具有很高的透過率;在200-320納米的紫外波段,具備綠帶翠鳳蝶蝶翅結構的氧化鈦光陽極對光的吸收效率提高了17%左右,相對於普通的氧化鈦薄膜,這種特殊織構的蝶翅氧化鈦的光吸收率可以提高2倍以上,敏化電池效率達到10%以上【Xinye Liu,Shenmin Zhu,Di Zhang.Replications of butterfly wing in TiO2 with ordered mespores assembled inside for light harvesting.Materials Letters,64(2010):2745-2747.】但是對應蝶翅結構光子晶體的光學禁帶的波長(500~600納米),光子晶體的反射率很高【Davy P.Gaillot,Olivier Deparis,Victoria Welch.Composite organic-inorganic butterfly scales:Production of photonic structures with atomic layer deposition.PHYSICAL REVIEWE78,031922(2008)】。

另有研究表明,當光伏器件上生長某些材料(尤其是貴金屬)的納米顆粒時,能大幅度的增加光能的透過率,從而大大改善光生電流,尤其是在500-1000納米波長範圍內【P.Matheu,a_S.H.Lim,D.Derkacs,C.McPheeters,and E.T.Yub.Metal and dielectric nanoparticle scattering for improved optical absorption in photovoltaic devices.APPLIED PHYSICS LETTERS93,113108(2008)】,但晶矽電池表面或者底部生長一定尺寸和大小的氧化物顆粒,增加長波段光線的吸收在晶矽電池中未見報導。

為爭取最大電池效率,儘可能利用一切可利用的太陽光,該專利提出在氧化矽顆粒中添加鉺、釔等稀土金屬,製備稀土金屬共摻雜氧化矽顆粒,利用稀土金屬Er/Yb的上轉換性質,能較好的吸收980納米和1530納米附近的紅外光,使之轉換為太陽電池能有效利用的紅光(653納米)和綠光(520納米,540納米),進一步增加光能的利用,提高光電轉換的效率。

為此該專利在晶矽電池前表面製備仿生光子晶體與多層膜結合的減反結構,以增加短波段光的吸收;同時在晶矽電池背面生長一層稀土金屬摻雜摻雜氧化矽的顆粒,利用其高的反向透過率,進一步減少長波段光線的損耗,增加長波段光能的吸收,最終達到提高電池效率,減小電池片的厚度,從而達到降低電池製造成本的目的。

之所以在該專利中提出,在晶矽電池前表面製備仿生光子晶體與多層膜結合的減反結構,而不僅僅是仿生光子晶體,是針對蝶翅結構光子晶體在500~600納米波長高反射率的問題。

發明內容

專利目的

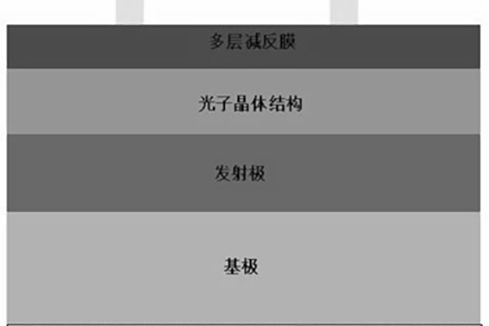

《一種高效低價晶體矽太陽電池的製備方法》的目的是提供一種高效低價的晶體矽太陽電池的設計和製備方法;先利用生物模版法,採用原始的綠帶翠鳳蝶翅膀上的鱗片為模版,在矽片前表面,用低溫原子層沉積(ALD)方法沉積氧化鋁膜,精確複製光子晶體結構,並在其上利用ALD方法沉積氧化鋁/氮化鋁多層膜,以增加電池對全光譜的光線吸收;在電池底部(矽片背面),製備摻雜氧化矽顆粒層,增加電池對長波段的光吸收;在電池製備中減少矽片厚度,具體結構示意圖見圖1。

技術方案

1、矽片前表面光子晶體結構的製備

選取綠帶翠鳳蝶翅膀上墨綠色區域的鱗片,先置於濃度3-10wt%的稀鹽酸中30-90分鐘用於去除無機鹽,後置於5-10wt%的NaOH溶液中,浸漬60-200分鐘用於去除有機蛋白及脫乙醚;然後將處理過的鱗片模版平鋪在矽片前表面上,放入30-60℃的烘箱中,40-80分鐘後,將鋪有鱗片模版的矽片放入原子層沉積(ALD)反應室中,在100-300℃下沉積10-30納米厚的氧化鋁薄膜,之後將沉積過氧化鋁的矽片放入退火爐中,在空氣中,300-600℃下煅燒2-5小時,去除鱗片模版。

2、氧化鋁和氮化鋁相間的多層膜的製備

在100-300℃下用ALD方法在矽片前表面的光子晶體表面上繼續沉積氧化鋁和氮化鋁相間的多層膜,單層氧化鋁和氮化矽的厚度在2-4納米,多層膜總厚度在30-80納米。

3、矽片背面摻雜氧化矽顆粒的設計和製備

3.1利用米氏散射理論,對摻雜氧化矽顆粒的尺寸大小進行設計,顆粒直徑分布在150-200納米範圍內。

3.2摻雜氧化矽顆粒膠體的製備

以

水玻璃、硝酸鉺乙醇溶液、硝酸釔乙醇溶液為原料,利用溶膠方法摻雜氧化矽顆粒膠體,顆粒直徑分布在150-200納米範圍內,摻雜氧化矽膠體中,硝酸鉺和氧化矽的摩爾比為0.01-0.03:1,硝酸釔和氧化矽的摩爾比為0.10-0.20:1。

摻雜氧化矽顆粒膠體的的製備工藝包括矽酸製備、母液製備和粒徑增長3個階段。

矽酸製備:將工業級水玻璃用去離子水進行稀釋,稀釋後的SiO2質量含量在3%~10%,在攪拌作用下,滴加硝酸鉺乙醇溶液和硝酸釔乙醇溶液,硝酸鉺和氧化矽的摩爾比為0.01-0.03:1,硝酸釔和氧化矽的摩爾比為0.10-0.20:1;緩慢滴加質量含量為10%的稀硫酸進行中和,調節pH值為3~7,將體系調製成二氧化矽水凝膠,然後在矽凝膠中添加質量含量為10%~20%的NaOH溶液,調節PH值為8-10,並在高速攪拌下進行加熱分散3~5小時,將水凝膠進行解凍,解凍後的活性矽酸粒子的粒徑在2~6納米之間,備用。

母液製備:另取水玻璃用去離子水稀釋至SiO2質量含量為5%~10%,,滴加硝酸鉺乙醇溶液和硝酸釔乙醇溶液,其中硝酸鉺和氧化矽的摩爾比為0.01-0.03:1,硝酸釔和氧化矽的摩爾比為0.10-0.20:1,在攪拌下加熱至沸騰溫度回流,0.5小時後,開始滴加經解凍後的活性矽酸粒子溶膠,滴加完後保溫0.5小時,冷卻,獲得粒徑在50~70納米範圍內的摻雜二氧化矽母核。

粒徑增長:將上述作為母核的摻雜二氧化矽用去離子水稀釋,並用4%(wt)NaOH溶液調節pH值在9~10,得到SiO2濃度為5%(wt)的生長用底料,加熱底料至70-90C,滴加6~9倍於底料體積的矽酸,同時滴加NaOH溶液,保持反應體系pH值穩定,待加料結束後,陳化3小時。

3.3矽片背面摻雜氧化矽顆粒層的製備

先將矽片用濃度為5-15wt%的賴氨酸水溶液浸泡1-10分鐘,增加顆粒的粘附性,之後用去離子水沖洗乾淨並烘乾在濕度為75-85%的環境下,將矽片正面朝上,利用夾具使矽片背面與膠體顆粒溶液接觸,正面不與溶液接觸,浸泡時間為15-120分鐘,使得矽片後表面顆粒濃度為4x10-2x10厘米。

改善效果

(1)不同於單一光子晶體陷光結構,該專利在晶矽電池前表面利用原子層沉積技術複製蝶翅微納分級結構,並在其上生長多層膜,以達到全光譜的減反作用。

(2)利用溶液方法在晶矽電池背面生成摻雜氧化矽顆粒層,以提高電池對長波段光的吸收。

(3)綜合利用(1)和(2),在減小矽片的厚度的情況下,提高電池效率,達到降低電池的成本的目的。

附圖說明

圖1是實例三的電池結構示意圖;

圖2是實例一和實例三中所用蝶翅仿生結構的掃描電子顯微鏡圖,從右上角可看出蝶翅脊上的小方格周期結構;

圖3是實例一中仿生光子晶體結構(即完成3.2步驟後的樣品)的反射率測試結果,反射峰在550納米左右,對應光子晶體結構的光學禁帶;

圖4是實例一中完成3.3步驟後樣品的反射率測試結果,說明多層膜成功消去了550納米波長附近的反射;

圖5是實例二中所獲得的氧化矽顆粒的SEM圖;

圖6是實例二中所獲得的氧化矽顆粒的TEM圖,圖中顆粒大小在150-200納米範圍內。

技術領域

《一種高效低價晶體矽太陽電池的製備方法》涉及晶體矽,特指一種高效低價晶體矽太陽電池的製備方法,特指在電池前表面製備仿生光子晶體陷光結構並多層減反射膜,在電池背面生長摻雜氧化矽顆粒層,用於提高電池效率,減少電池片厚度,降低電池成本。

權利要求

1.《一種高效低價晶體矽太陽電池的製備方法》包括擴散摻雜的步驟、仿生光子晶體與多層膜結合的減反結構的製備步驟、矽片背面顆粒的製備步驟、鋁背場的製作步驟、背面電極的製作步驟、正面柵狀電極的製作步驟和燒結步驟,其特徵在於:所述的仿生光子晶體與多層膜結合的減反結構的製備步驟為:選取綠帶翠鳳蝶翅膀上墨綠色區域的鱗片,先置於濃度3-10wt%的稀鹽酸中30-90分鐘用於去除無機鹽,後置於5-10wt%的NaOH溶液中,浸漬60-200分鐘用於去除有機蛋白及脫乙醚;然後將處理過的鱗片模版平鋪在矽片前表面上,放入30-60℃的烘箱中,40-80分鐘後,將鋪有鱗片模版的矽片放入原子層沉積(ALD)反應室中,在100-300℃下沉積10-30納米厚的氧化鋁薄膜,之後將沉積過氧化鋁的矽片放入退火爐中,在空氣中,300-600℃下煅燒2-5小時,去除鱗片模版;在100-300℃下用ALD方法在矽片前表面的光子晶體表面上繼續沉積氧化鋁和氮化鋁相間的多層膜,單層氧化鋁和氮化矽的厚度在2-4納米,多層膜總厚度在30-80納米;所述的矽片背面顆粒的製備步驟為:先將矽片用濃度為5-15wt%的賴氨酸水溶液浸泡1-10分鐘,增加顆粒的粘附性,之後用去離子水沖洗乾淨並烘乾在濕度為75-85%的環境下,將矽片正面朝上,利用夾具使矽片背面與摻雜氧化矽顆粒的膠體溶液接觸,正面不與溶液接觸,浸泡時間為15-120分鐘,使得矽片後表面顆粒濃度為4x10-2x10厘米。

2.如權利要求1所述的一種高效低價晶體矽太陽電池的製備方法,其特徵在於:所述摻雜氧化矽顆粒膠體的製備包括矽酸製備、母液製備和粒徑增長3個階段,具體如下:

矽酸製備:將工業級水玻璃用去離子水進行稀釋,稀釋後的SiO2質量含量在3%~10%,在攪拌作用下,滴加硝酸鉺乙醇溶液和硝酸釔乙醇溶液,硝酸鉺和氧化矽的摩爾比為0.01-0.03:1,硝酸釔和氧化矽的摩爾比為0.10-0.20:1;緩慢滴加質量含量為10%的稀硫酸進行中和,調節pH值為3~7,將體系調製成二氧化矽水凝膠,然後在矽凝膠中添加質量含量為10%~20%的NaOH溶液,調節PH值為8-10,並在高速攪拌下進行加熱分散3~5小時,將水凝膠進行解凍,解凍後的活性矽酸粒子的粒徑在2~6納米之間,備用;

母液製備:另取水玻璃用去離子水稀釋至SiO2質量含量為5%~10%,,滴加硝酸鉺乙醇溶液和硝酸釔乙醇溶液,其中硝酸鉺和氧化矽的摩爾比為0.01-0.03:1,硝酸釔和氧化矽的摩爾比為0.10-0.20:1,在攪拌下加熱至沸騰溫度回流,0.5小時後,開始滴加經解凍後的活性矽酸粒子溶膠,滴加完後保溫0.5小時,冷卻,獲得粒徑在50~70納米範圍內的摻雜二氧化矽母核;

粒徑增長:將上述作為母核的摻雜二氧化矽用去離子水稀釋,並用4%(wt)NaOH溶液調節pH值在9~10,得到SiO2濃度為5%(wt)的生長用底料,加熱底料至70-90℃,滴加6~9倍於底料體積的矽酸,同時滴加NaOH溶液,保持反應體系pH值穩定,待加料結束後,陳化3小時。

實施方式

常規晶矽太陽電池的製備

1、矽片

採用P型單晶矽片,電阻率為1.5歐·厘米,厚度180微米。

2、絨面製作

將矽片放入異丙醇溶液中進行超聲清洗,去除油漬和污垢,然後在85℃下,質量分數15%的NaOH水溶液中進行腐蝕,去除機械損傷層;將矽片放入溶質配比為NaOH5wt%,NaSiO31.5wt%的去離子水溶液中腐蝕,腐蝕時間為25分鐘,反應溫度為80℃,獲得尺寸均勻的金字塔絨面結構,表面反射率為18%。

3、擴散摻雜

採用三氯氧磷為液態擴散源,以氮氣為攜帶氣體,將清洗好的矽片放入擴散爐中進行氣相擴散,擴散溫度在830℃,時間15分鐘,使磷原子擴散到P型矽片中,構成PN結,這個過程中,將會在矽片表面產生雜質磷矽玻璃;用摩爾濃度為5%氫氟酸腐蝕掉矽片表面的磷矽玻璃,去掉矽片邊緣以及背面的N型擴散層,以防止短路。

4、減反膜的製備

用等離子增強化學氣相沉積方法,在矽片表面製作88納米,折射率2.05的氮化矽減反膜。

5、鋁背場

利用濺射方法在矽片背面沉積一層鋁膜,然後在850℃下進行40分鐘的熱處理,一方面使鋁矽合金化,形成良好的歐姆接觸,另一方面,促使鋁向矽片內擴散,形成一層高鋁濃度摻雜的P層,構成鋁背場。

6、背面電極的製作

使用絲網印刷工藝,將銀鋁漿(busbar焊接用)印在矽片的背面在250℃下烘乾,以製作背電極。

7、正面柵狀電極的製作

使用絲網印刷工藝,54柵線,60微米,將銀漿印在矽片的正面(受光面)並烘乾,以製作柵狀電極。

8、燒結

將矽片放入燒結爐中進行燒結,溫度為250-850℃,使銀漿和鋁漿分解為金屬電極並烙印在電池片上。

測試結果:電池片平均反射率18%。在AM1.5,100兆瓦/平方米標準光強的照射下,單晶太陽電池的轉換效率為18.9%。

具有仿生結構晶矽太陽電池的製備

1、矽片

採用P型單晶矽片,電阻率為1.5歐·厘米,厚度180微米。

2、擴散摻雜

同對比例一步驟3。

3、仿生光子晶體與多層膜結合的減反結構的製備

3.1仿生模版的製備

選取綠帶翠鳳蝶翅膀上墨綠色區域的鱗片,剪取15毫米×15毫米大小部分作為生物模版,用鑷子夾取,先置於濃度為5wt%的鹽酸中浸漬1小時,以去除無機鹽,多次水洗至中性後,在8wt%的NaOH溶液中浸漬2小時,進行去蛋白和脫乙醚化處理,只留下由甲殼素構成的周期空腔型骨架,將空腔型骨架平鋪在P型單晶矽片前表面,放入烘箱中,在50℃下烘乾1小時,模板將會貼上在P型單晶矽片前表面,不需要另外固定。

3.2仿生模版的精確複製

將鋪有空腔型骨架的P型單晶矽片放入ALD反應室中,以三甲基鋁Al(CH3)3(TMA)和去離子水作反應源,在200℃下進行氧化鋁層的沉積,具體參數為:在反應腔室內先通入TMA2s,氮氣清洗2s,再通水700ms,氮氣清洗1s;重複該循環多次,直到沉積厚度為20納米;之後將沉積有氧化鋁的P型單晶矽片放於退火爐中,在500℃,空氣氣氛下煅燒3小時,徹底去除生物模版,只留下矽基表面的氧化鋁光子晶體結構。

3.3多層膜的製備

氧化鋁層沉積結束之後,在200℃下用ALD方法在該氧化鋁光子晶體表面繼續沉積Al2O3和AlN相間的多層膜,每層厚度為3納米,多層膜總厚度60納米,以三甲基鋁A(CH3)3(TMA)和去離子水作為反應源沉積氧化鋁,具體參數為:在反應腔室內先通入TMA2s,氮氣清洗2s,再通水700ms,氮氣清洗1s;重複該過程直到氧化鋁厚度為3納米;以三甲基鋁為鋁源,高純氨(99.99%)作為氮源製備AlN薄膜,具體參數為:在反應腔室內先通入TMA2s,氮氣清洗2s,再通氨氣1000ms,氮氣清洗1s;重複該過程直到氮化鋁厚度為3納米;重複上述循環10次,多層膜總厚度達到60納米。

4、鋁背場

同對比例一步驟5。

5、背面電極的製作

同對比例一步驟6。

6、正面柵狀電極的製作

同對比例一步驟7。

7、燒結

同對比例一步驟8。

測試結果:這種具有仿生光子晶體與多層膜結合的減反結構的晶矽太陽電池100~900納米波長範圍內的表面反射率約為2.5%,在AM1.5,100兆瓦/平方米標準光強的照射下,1厘米×1厘米晶矽太陽電池的轉換效率為21.2%。

背面生長有顆粒結構的晶矽太陽電池的製備

1、矽片

採用P型單晶矽片,電阻率為1.5歐·厘米,厚度為150微米。

2、絨面製作

同對比例一中步驟2。

3、擴散摻雜

同對比例一中步驟3。

4、減反膜的製備

同對比例一中步驟4。

5、矽片背面顆粒層的製作

5.1摻雜氧化矽顆粒膠體的製備

矽酸製備:將工業級水玻璃用去離子水進行稀釋,稀釋後的SiO2質量含量在5%,在溫和攪拌作用下,滴加硝酸鉺乙醇溶液和硝酸釔乙醇溶液,硝酸鉺和氧化矽的摩爾比為0.02,硝酸釔和氧化矽的摩爾比為0.15,緩慢滴加質量含量為10%的稀硫酸進行中和,調節pH值為5,將體系調製成二氧化矽水凝膠,然後在矽凝膠中添加質量含量為15%的NaOH溶液,調節PH值為9,並在高速攪拌下進行加熱分散4小時,將水凝膠進行解凍,解凍後的活性矽酸粒子的粒徑在2~6納米之間,備用。

母液製備:另取部分水玻璃用去離子水稀釋至SiO2質量含量為7%,,滴加硝酸鉺乙醇溶液和硝酸釔乙醇溶液,其中硝酸鉺和氧化矽的摩爾比為0.02,硝酸釔和氧化矽的摩爾比為0.15,在攪拌下加熱至沸騰溫度回流,0.5小時後,開始滴加經解凍後的活性矽酸粒子溶膠,滴加完後保溫0.5小時,冷卻,獲得粒徑在50~70納米範圍內的摻雜二氧化矽母核。

粒徑增長:將上述作為母核的摻雜二氧化矽用去離子水稀釋,並用4wt%的NaOH溶液調節pH值為9,得到SiO2濃度為5wt%的生長用底料,加熱底料至90C,滴加7倍於底料體積的矽酸,同時滴加NaOH溶液,保持反應體系pH值穩定,待加料結束後,陳化3小時,獲得摻雜顆粒大小在150-200納米範圍內。

5.2矽片背面摻雜氧化矽顆粒層的製備

先將矽片用濃度為10wt%的賴氨酸水溶液浸泡3分鐘,之後用去離子水沖洗乾淨,在烘箱中於50℃下烘乾1小時在濕度為80%的環境下,將矽片正面朝上,利用夾具使矽片背面與摻雜膠體顆粒溶液接觸,正面不與溶液接觸,浸泡時間為60分鐘,使得矽片後表面顆粒濃度為4x10-2x10厘米。

6、鋁背場的製作

同對比例一中步驟5。

7、背面電極的製作

同對比例一中步驟6。

8、正面柵狀電極的製作

同對比例一中步驟7。

9、燒結

同對比例一中步驟8。

測試結果:電池轉換效率為21.0%。

高效低價晶矽太陽電池的設計和製備:

1、矽片

採用P型單晶矽片,電阻率為1.5歐·厘米,厚度為150微米。

2、擴散摻雜

同對比例一中步驟3。

3、仿生光子晶體與多層膜結合的減反結構的製備

同實例一中步驟3。

4、矽片背面顆粒的製作

同實例二中步驟5。

5、鋁背場的製作

同對比例一中步驟5。

6、背面電極的製作

同對比例一中步驟6。

7、正面柵狀電極的製作

同對比例一中步驟7。

8、燒結

同對比例一中步驟8。

實施效果:這種厚度為150微米,前表面具有仿生光子晶體與多層膜結合的減反結構、背面生長有摻雜氧化矽顆粒的1厘米×1厘米晶矽太陽電池,在AM1.5,100兆瓦/平方米標準光強的照射下,轉化效率為25.1%。

實例一中的180微米,前表面具有仿生光子晶體與多層膜結合的減反結構的晶矽電池相對於對比例一中的180微米晶矽電池效率提高了2.3%;實例二中的150微米背面生長有摻雜氧化矽顆粒的晶矽電池相對於對比例一中的180微米晶矽電池效率提高了2.1%;實例三中150微米的電池相對於對比例一中的180微米晶矽電池效率提高了6.2%。

榮譽表彰

2018年12月20日,《一種高效低價晶體矽太陽電池的製備方法》獲得第二十屆中國專利銀獎。