專利背景

隨著

太陽能電池組件的廣泛套用,

光伏發電在新能源中越來越占有重要比例,獲得了飛速發展。2013年前商業化的太陽電池產品中,

晶體矽(單晶和多晶)太陽電池的市場份額最大,一直保持85%以上的市場占有率。

2013年前,在太陽電池的生產工藝中,矽片表面的絨面結構可以有效地降低太陽電池的表面反射率,是影響太陽電池光電轉換效率的重要因素之一。為了在晶體矽太陽能電池表面獲得好的絨面結構,以達到較好的減反射效果,人們嘗試了許多方法,常用的包括機械刻槽法、雷射刻蝕法、反應離子刻蝕法(RIE)、化學腐蝕法(即濕法腐蝕)等。其中,機械刻槽方法可以得到較低的表面反射率,但是該方法造成矽片表面的機械損傷比較嚴重,而且其成品率相對較低,故而在工業生產中使用較少。對於雷射刻蝕法,是用雷射製作不同的刻槽花樣,條紋狀和倒金字塔形狀的表面都已經被製作出來,其反射率可以低至8.3%,但是由其製得的電池的效率都比較低,不能有效地用於生產。RIE方法可以利用不同的模版來進行刻蝕,刻蝕一般是乾法刻蝕,可以在矽片表面形成所謂的“黑矽”結構,其反射率可以低至7.9%,甚至可以達到4%,但是由於設備昂貴,生產成本較高,因此在工業成產中使用較少。而化學腐蝕法具有工藝簡單、廉價優質、和2013年之前的工藝好兼容等特點,成為了2013年前工業中使用最多的方法。

2013年前,採用濕法腐蝕的晶體矽太陽能電池的絨面結構一般呈微米級。2013年前的常規做法仍是進一步降低其表面反射率。中國發明專利申請CN102610692A公開了一種晶體矽納米-微米複合絨面的製備方法,其主要包括如下步驟:(1) 將晶矽矽片進行清洗、腐蝕制絨,形成微米級絨面;(2) 在矽片表面均勻覆蓋一層非連續納米級貴金屬粒子;(3) 用化學腐蝕液選擇性腐蝕矽片表面,形成納米級絨面;(4) 化學溶液去除貴金屬粒子。然而,上述製備方法得到的納米-微米複合絨面中,其納米結構是呈納米孔狀,即其孔徑較小、而深度較深。文獻報導及試驗證明,這種複合絨面結構的表面反射率雖然降低至12%以下,但卻不利於後道的表面鈍化,且2013年前由其製得的電池片轉換效率要低於產線常規制絨的電池片。

發明內容

專利目的

《一種晶體矽太陽能電池的絨面結構及其製備方法》目的是提供一種晶體矽太陽能電池的絨面結構及其製備方法。

技術方案

《一種晶體矽太陽能電池的絨面結構及其製備方法》採用的技術方案是:一種晶體矽太陽能電池的絨面結構的製備方法,包括如下步驟:

(1) 將多晶矽矽片進行清洗、腐蝕制絨,形成微米級絨面;

(2) 將上述矽片放入含有金屬離子的溶液中浸泡,使矽片表面塗覆一層金屬納米顆粒;所述金屬離子選自金離子、銀離子和銅離子中的一種;

(3) 用第一化學腐蝕液腐蝕矽片表面,形成納米級絨面;所述第一化學腐蝕液選自以下混合溶液中的一種:HF與H2O2的混合溶液、HF與HNO3的混合溶液、HF與H2CrO4的混合溶液;其中,HF的濃度為1~15摩爾/升,H2O2、HNO3或H2CrO4的濃度為0.05~0.5摩爾/升;

(4) 分別用第一清洗液、第二清洗液、去離子水清洗上述矽片,去除金屬顆粒;所述第一清洗液為質量百分比為27~69%的硝酸溶液,清洗時間為60~1200秒,清洗溫度為5~85℃;所述第二清洗液為質量百分比為1~10%的氫氟酸溶液,清洗時間為60~600秒,清洗溫度為5~45℃;

(5) 將上述矽片放入第二化學腐蝕液中進行微結構修正刻蝕;所述第二化學腐蝕液選自以下溶液中的一種:NaOH溶液、KOH溶液、四甲基氫氧化銨溶液、HNO3與HF酸的混合溶液;

當選自NaOH溶液時,其濃度為0.001~0.1摩爾/升,反應時間為10~1000秒,反應溫度為5~85℃;

當選自KOH溶液時,其濃度為0.001~0.1摩爾/升,反應時間為10~1000秒,反應溫度為5~85℃;

當選自四甲基氫氧化銨溶液時,其濃度為0.001~0.1摩爾/升,反應時間為10~1000秒,反應溫度為5~85℃;

當選自HNO3與HF酸的混合溶液時,HF與HNO3的濃度分別為0.05~0.5摩爾/升、1~10摩爾/升,反應時間為10~1000秒,反應溫度為5~45℃;

(6) 清洗、甩乾,即可得到所述晶體矽太陽能電池的絨面結構。

上述技術方案中,所述步驟(2)中的納米級金屬顆粒的濃度為0.0001~0.1摩爾/升。

上述技術方案中,所述步驟(2)中,浸泡時間為10~1000秒,溶液溫度為5~85℃。

上述技術方案中,所述步驟(3)的腐蝕時間為30~3000秒,反應溫度為5~45℃。

《一種晶體矽太陽能電池的絨面結構及其製備方法》同時請求保護由上述製備方法得到的晶體矽太陽能電池的絨面結構。

上述技術方案中,所述晶體矽太陽能電池為多晶矽太陽能電池,其絨面結構的反射率為12%~20%。

上述技術方案中,所述晶體矽太陽能電池為單晶矽太陽能電池,其絨面結構的反射率為5%~15%。

經測試,《一種晶體矽太陽能電池的絨面結構及其製備方法》製備得到的多晶矽太陽能電池的絨面結構的大小在100~500納米之間,其表面反射率在12~20%之間,相對於中國發明專利申請CN102610692A公開的納米-微米複合絨面結構,其電池片的轉換效率可提高0.2~0.5%左右,取得了意想不到的效果。該發明的納米絨面結構更適合於2013年前產線多晶矽太陽能電池的製造工藝,在降低表面反射率的同時又不影響後道的表面鈍化工藝。

《一種晶體矽太陽能電池的絨面結構及其製備方法》的工作原理是:在形成微米級絨面的基礎上,先在矽片表面反應塗覆一層分布均勻的金屬納米顆粒;其次將表面分布著金屬納米顆粒的矽片放入到第一化學腐蝕液中,腐蝕液中的氧化劑(H2O2或HNO3或H2CrO4)起氧化矽片的作用;同時,腐蝕液中的氫氟酸再將矽片氧化生成的SiO2以氟矽酸的形式輸運到溶液中,而在金屬顆粒催化的作用下,其附近的矽片反應極快,由於反應速度之間的差異就會在矽片表面形成線狀或深孔狀的微結構;最後,再利用第二化學腐蝕溶液對矽片表面進行修正刻蝕,即利用鹼液(NaOH溶液、KOH溶液、四甲基氫氧化銨溶液或混合酸(HF和HNO3))對上述製得線狀或深孔狀的微結構進行腐蝕修正,鹼液主要是對上述線狀或深孔狀微結構進行各向異性腐蝕,這種各向異性腐蝕會沿著原來的線狀或深孔狀微結構優先進行,刻蝕結果就會使原來的線狀或深孔狀微結構被修正成帶有稜角的納米金字塔或納米椎體或納米坑狀結構,而混合酸(HF和HNO3)主要是對上述線狀或深孔狀微結構進行各向同性腐蝕,這種各向同性腐蝕會沿著原來的線狀或深孔狀微結構優先進行,刻蝕結果就會使原來的線狀或深孔狀微結構被修正成孔徑較大,深度較淺的納米孔狀結構,通過該步的修正刻蝕最終製得較優的晶矽太陽電池納米絨面。

改善效果

1.《一種晶體矽太陽能電池的絨面結構及其製備方法》開發了一種新的晶體矽太陽能電池的絨面結構的製備方法,其在微米級絨面結構的基礎上,採用第一化學腐蝕液腐蝕矽片表面,形成納米級絨面,清洗後進一步採用第二化學腐蝕液中進行微結構修正刻蝕,得到了更適用於晶體矽太陽能電池的絨面結構;試驗證明:該發明的多晶矽太陽能電池的絨面結構的大小在100~500納米之間,呈孔徑較大,深度較淺的納米孔狀或帶有稜角的納米金字塔或帶有稜角納米椎體或帶有稜角的納米坑狀結構,其表面反射率在12~20%之間,相對於中國發明專利申請CN102610692A公開的納米-微米複合絨面結構,其電池片的轉換效率可提高0.2~0.5%左右,取得了意想不到的效果。

2.《一種晶體矽太陽能電池的絨面結構及其製備方法》的製備方法簡單易行,與2013年之前的工業化生產工藝兼容性較好,可以快速移植到工業化生產中,適於推廣套用。

附圖說明

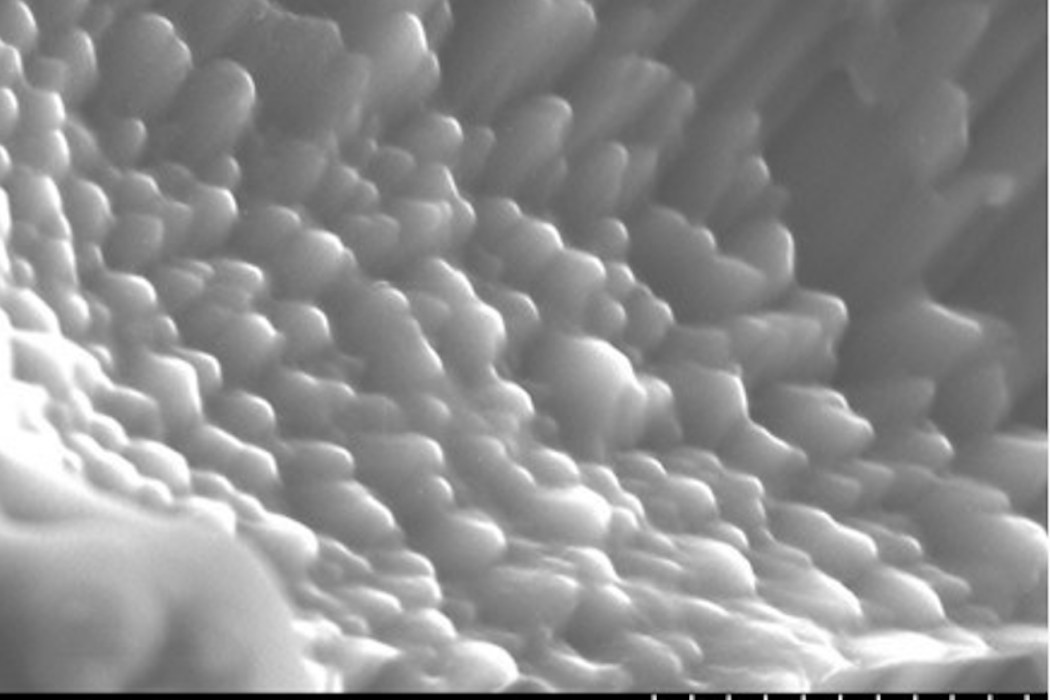

圖1是《一種晶體矽太陽能電池的絨面結構及其製備方法》實施例一中多晶矽矽片絨面的SEM掃描圖;(放大5K倍)

圖2是《一種晶體矽太陽能電池的絨面結構及其製備方法》實施例一中多晶矽絨面與常規酸腐蝕製備的多晶矽絨面的反射光譜對比圖;

圖3是《一種晶體矽太陽能電池的絨面結構及其製備方法》實施例二中多晶矽矽片絨面的SEM掃描圖;(放大5K倍)

圖4是《一種晶體矽太陽能電池的絨面結構及其製備方法》實施例二中多晶矽絨面與常規酸腐蝕製備的多晶矽絨面的反射光譜對比圖;

圖5是《一種晶體矽太陽能電池的絨面結構及其製備方法》實施例三中多晶矽矽片絨面的SEM掃描圖;(放大5K倍)

圖6是《一種晶體矽太陽能電池的絨面結構及其製備方法》實施例三中多晶矽絨面與常規酸腐蝕製備的多晶矽絨面的反射光譜對比圖;

圖7是《一種晶體矽太陽能電池的絨面結構及其製備方法》實施例四中多晶矽矽片絨面的SEM掃描圖;(放大5K倍)

圖8是《一種晶體矽太陽能電池的絨面結構及其製備方法》實施例四中多晶矽矽片絨面進行修正刻蝕的SEM掃描圖;(放大50K倍)

圖9是《一種晶體矽太陽能電池的絨面結構及其製備方法》對比例二中未進行修正刻蝕與實施例四進行修正刻蝕後的多晶矽絨面的反射光譜對比圖;

圖10是《一種晶體矽太陽能電池的絨面結構及其製備方法》對比例二中多晶矽矽片絨面未進行修正刻蝕後的SEM掃描圖;(放大5K倍)

圖11是《一種晶體矽太陽能電池的絨面結構及其製備方法》對比例二中多晶矽矽片絨面進行未進行修正刻蝕後的SEM掃描圖。(放大50K倍)

圖12是《一種晶體矽太陽能電池的絨面結構及其製備方法》實施例五中單晶矽矽片絨面的SEM掃描圖;(放大5K倍)

圖13是《一種晶體矽太陽能電池的絨面結構及其製備方法》實施例五中單晶矽矽片絨面的SEM掃描圖;(放大50K倍)

圖14是《一種晶體矽太陽能電池的絨面結構及其製備方法》對比例三中未進行修正刻蝕與實施例五進行修正刻蝕後的單晶矽絨面的反射光譜對比圖;

圖15是《一種晶體矽太陽能電池的絨面結構及其製備方法》對比例三中單晶矽矽片絨面未進行修正刻蝕後的SEM掃描圖;(放大5K倍)

圖16是《一種晶體矽太陽能電池的絨面結構及其製備方法》對比例三中單晶矽矽片絨面進行未進行修正刻蝕後的SEM掃描圖。(放大50K倍)。

技術領域

《一種晶體矽太陽能電池的絨面結構及其製備方法》涉及一種晶體矽太陽能電池的絨面結構及其製備方法,屬於太陽能技術領域。

權利要求

1.一種晶體矽太陽能電池的絨面結構的製備方法,其特徵在於,包括如下步驟:

(1) 將多晶矽矽片進行清洗、腐蝕制絨,形成微米級絨面;

(2) 將上述矽片放入含有金屬離子的溶液中浸泡,使矽片表面塗覆一層金屬納米顆粒;

所述金屬離子選自金離子、銀離子和銅離子中的一種;

(3) 用第一化學腐蝕液腐蝕矽片表面,形成納米級絨面;所述第一化學腐蝕液選自以下混合溶液中的一種:HF與H2O2的混合溶液、HF與HNO3的混合溶液、HF與H2CrO4的混合溶液;其中,HF的濃度為1~15摩爾/升,H2O2、HNO3或H2CrO4的濃度為0.05~0.5摩爾/升;

(4) 分別用第一清洗液、第二清洗液、去離子水清洗上述矽片,去除金屬顆粒;所述第一清洗液為質量百分比為27~69%的硝酸溶液,清洗時間為60~1200秒,清洗溫度為5~85℃;所述第二清洗液為質量百分比為1~10%的氫氟酸溶液,清洗時間為60~600秒,清洗溫度為5~45℃;

(5) 將上述矽片放入第二化學腐蝕液中進行微結構修正刻蝕;所述第二化學腐蝕液選自以下溶液中的一種:NaOH溶液、KOH溶液、四甲基氫氧化銨溶液、HNO3與HF酸的混合溶液;

當選自NaOH溶液時,其濃度為0.001~0.1摩爾/升,反應時間為10~1000秒,反應溫度為5~85℃;

當選自KOH溶液時,其濃度為0.001~0.1摩爾/升,反應時間為10~1000秒,反應溫度為5~85℃;

當選自四甲基氫氧化銨溶液時,其濃度為0.001~0.1摩爾/升,反應時間為10~1000秒,反應溫度為5~85℃;

當選自HNO3與HF酸的混合溶液時,HF與HNO3的濃度分別為0.05~0.5摩爾/升、1~10摩爾/升,反應時間為10~1000秒,反應溫度為5~45℃;

(6) 清洗、甩乾,即可得到所述晶體矽太陽能電池的絨面結構。

2.根據權利要求1所述的製備方法,其特徵在於:所述步驟(2)中的納米級金屬顆粒的濃度為0.0001~0.1摩爾/升。

3.根據權利要求1所述的製備方法,其特徵在於:所述步驟(2)中,浸泡時間為10~1000秒,溶液溫度為5~85℃。

4.根據權利要求1所述的製備方法,其特徵在於:所述步驟(3)的腐蝕時間為30~3000秒,反應溫度為5~45℃。

5.根據權利要求1所述的製備方法得到的晶體矽太陽能電池的絨面結構。

6.根據權利要求5所述的晶體矽太陽能電池的絨面結構,其特徵在於:所述晶體矽太陽能電池為多晶矽太陽能電池,其絨面結構的反射率為12%~20%。

7.根據權利要求5所述的晶體矽太陽能電池的絨面結構,其特徵在於:所述晶體矽太陽能電池為單晶矽太陽能電池,其絨面結構的反射率為5%~15%。

實施方式

實施例一

一種多晶矽太陽電池的絨面結構的製備方法,包括如下步驟:

(1) 將厚度為180±10微米,大小為156毫米×156毫米的P型多晶矽片損傷層去除並清洗乾淨後,腐蝕制絨,形成微米級絨面;然後投入到濃度為0.008摩爾/升的AgNO3溶液中,於20℃條件下反應60秒;

(2) 將上步完成後的矽片放入HF與H2O2的混合溶液中,其濃度分別為3摩爾/升,0.1摩爾/升,於20℃條件下反應300秒;

(3) 將上步完成後的矽片放入質量百分比為69%硝酸溶液中清洗300秒,清洗溫度為20℃;

(4) 將上步完成後的矽片放入質量百分比為5%氫氟溶液中清洗200秒,清洗溫度為20℃;

(5) 將上步完成後的矽片放入0.05摩爾/升的KOH溶液中,於20℃條件下反應300秒;

(6) 清洗、甩乾,即可得到所述多晶矽太陽能電池的絨面結構。

該實施例所製得的多晶矽太陽電池的絨面結構的尺寸在100~200納米之間(見圖1所示),在400~1050納米波長範圍內其表面平均反射率為13.4%。

對比例一

一種多晶矽太陽電池的絨面結構的製備方法,包括如下步驟:

(1) 將厚度為180±10微米,大小為156毫米×156毫米的P型多晶矽片損傷層去除並清洗乾淨後,腐蝕制絨,形成微米級絨面;

(2) 清洗、甩乾,即可得到所述多晶矽太陽能電池的絨面結構。

實施例一中多晶矽絨面與對比例一中常規酸腐蝕製備的多晶矽絨面的反射光譜對比圖參見圖2所示。

實施例二

一種多晶矽太陽電池的絨面結構的製備方法,包括如下步驟:

(1)將厚度為180±10微米,大小為156毫米×156毫米的P型多晶矽片損傷層去除並清洗乾淨後,腐蝕制絨,形成微米級絨面;然後投入到濃度為0.008摩爾/升的AgNO3溶液中,於20℃條件下反應60秒;

(2)將上步完成後的矽片放入HF與H2O2的混合溶液中,其濃度分別為3摩爾/升,0.1摩爾/升,於20℃條件下反應300秒;

(3)將上步完成後的矽片放入質量百分比為69%硝酸溶液中清洗300秒,清洗溫度為20℃;

(4)將上步完成後的矽片放入質量百分比為5%氫氟溶液中清洗200秒,清洗溫度為20℃;

(5)將上步完成後的矽片放入0.025摩爾/升的四甲基氫氧化銨溶液(TMAH溶液)中,於20℃條件下反應300秒;

(6)將上步完成後的矽片用去離子水沖洗乾淨並甩乾。

該實施例所製得的多晶矽太陽電池絨面微結構尺寸在150~300納米之間(見圖3所示),在400~1050納米的波長範圍內其表面平均反射率為12.1%。

實施例二中多晶矽絨面與對比例一中常規酸腐蝕製備的多晶矽絨面的反射光譜對比圖參見圖4所示。

實施例三

一種多晶矽太陽電池的絨面結構的製備方法,包括如下步驟:

(1) 將厚度為180±10微米,大小為156毫米×156毫米的P型多晶矽片損傷層去除並清洗乾淨後,腐蝕制絨,形成微米級絨面;然後投入到濃度為0.008摩爾/升的AgNO3溶液中,於20℃條件下反應60秒;

(2)將上步完成後的矽片放入HF與H2O2的混合溶液中,其濃度分別為3摩爾/升,0.1摩爾/升,於20℃條件下反應300秒;

(3)將上步完成後的矽片放入質量百分比為69%硝酸溶液中清洗300秒,清洗溫度為20℃;

(4)將上步完成後的矽片放入質量百分比為5%氫氟溶液中清洗200秒,清洗溫度為20℃;

(5)將上步完成後的矽片放入HF與HNO3的混合溶液種,其濃度分別為0.1摩爾/升,5摩爾/升,於20℃條件下反應150秒;

(6)將上步完成後的矽片用去離子水沖洗乾淨並甩乾。

該實施例所製得的多晶矽太陽電池絨面微結構尺寸在150~300納米之間(見圖5所示),在400~1050納米波長範圍內其表面平均反射率為10%。

實施例三中多晶矽絨面與對比例一中常規酸腐蝕製備的多晶矽絨面的反射光譜對比圖參見圖6所示。

實施例四

一種多晶矽太陽電池的絨面結構的製備方法,包括如下步驟:

(1) 將厚度為180±10微米,大小為156毫米×156毫米的P型多晶矽片損傷層去除並清洗乾淨後,腐蝕制絨,形成微米級絨面;然後投入到濃度為0.008摩爾/升的AgNO3溶液中,於20℃條件下反應120秒;

(2)將上步完成後的矽片放入HF與H2O2的混合溶液中,其濃度分別為3摩爾/升,0.1摩爾/升,於20℃條件下反應600秒;

(3)將上步完成後的矽片放入質量百分比為69%硝酸溶液中清洗300秒,清洗溫度為20℃;

(4)將上步完成後的矽片放入質量百分比為5%氫氟溶液中清洗200秒,清洗溫度為20℃;

(5)將上步完成後的矽片放入0.025摩爾/升的TMAH溶液中,於20℃條件下反應300秒;

(6)將上步完成後的矽片用去離子水沖洗乾淨並甩乾。

對比例二

一種多晶矽太陽電池的絨面結構的製備方法,包括如下步驟:

(1) 將厚度為180±10微米,大小為156毫米×156毫米的P型多晶矽片損傷層去除並清洗乾淨後,腐蝕制絨,形成微米級絨面;然後投入到濃度為0.008摩爾/升的AgNO3溶液中,於20℃條件下反應60秒;

(2) 將上步完成後的矽片放入HF與H2O2的混合溶液中,其濃度分別為3摩爾/升,0.1摩爾/升,於20℃條件下反應300秒;

(3) 將上步完成後的矽片放入質量百分比為69%硝酸溶液中清洗300秒,清洗溫度為20℃;

(4) 將上步完成後的矽片放入質量百分比為5%氫氟溶液中清洗200秒,清洗溫度為20℃;

(5) 清洗、甩乾,即可得到所述多晶矽太陽能電池的絨面結構。

實施例四中,經過NaOH溶液修正刻蝕後的多晶矽太陽電池的絨面結構的尺寸在150~300納米之間(見圖7、8所示),在400~1050納米波長範圍內其表面平均反射率為15.6%(見圖9所示)。

對比例二中未進行修正刻蝕而製得的納米絨面結構為納米深孔狀結構,孔徑只有50納米左右(見圖10、11所示),在400~1050納米波長範圍內其表面平均反射率為5.9%(見圖9所示)。所述未進行修正刻蝕是如中國發明專利申請CN102610692A公開的方法,其製得的納米-微米複合絨面結構沒有上述步驟(5)的修正刻蝕。

實施例五

一種單晶矽太陽電池納米絨面製備方法,包括如下步驟:

(1)將厚度為180±10微米,大小為156毫米×156毫米的P型單晶矽片損傷層去除並清洗乾淨後,腐蝕制絨,形成微米級絨面;然後投入到濃度為0.008摩爾/升的AgNO3溶液中,於20℃條件下反應120秒;

(2)將上步完成後的矽片放入HF與H2O2的混合溶液中,其濃度分別為3摩爾/升,0.1摩爾/升,與20℃條件下反應600秒;

(3)將上步完成後的矽片放入質量百分比為69%硝酸溶液中清洗300秒,清洗溫度為20℃;

(4)將上步完成後的矽片放入質量百分比為5%氫氟溶液中清洗200秒,清洗溫度為20℃;

(5)將上步完成後的矽片放入0.025摩爾/升的TMAH溶液中,與20℃條件下反應300秒;

(6)將上步完成後的矽片用去離子水沖洗乾淨並甩乾。

對比例三

一種單晶矽太陽電池的絨面結構的製備方法,包括如下步驟:

(1)將厚度為180±10微米,大小為156毫米×156毫米的P型單晶矽片損傷層去除並清洗乾淨後,腐蝕制絨,形成微米級絨面;然後投入到濃度為0.008摩爾/升的AgNO3溶液中,於20℃條件下反應120秒;

(2)將上步完成後的矽片放入HF與H2O2的混合溶液中,其濃度分別為3摩爾/升,0.1摩爾/升,與20℃條件下反應600秒;

(3)將上步完成後的矽片放入質量百分比為69%硝酸溶液中清洗300秒,清洗溫度為20℃;

(4)將上步完成後的矽片放入質量百分比為5%氫氟溶液中清洗200秒,清洗溫度為20℃;

(5)清洗、甩乾,即可得到所述單晶矽太陽能電池的絨面結構。

實施例五中,經過NaOH溶液修正刻蝕後的單晶矽太陽電池的絨面結構的尺寸在150~300納米之間(見圖12、13所示),在400~1050納米波長範圍內其表面平均反射率為6.4%(見圖14所示)。

對比例三中未進行修正刻蝕而製得的納米絨面結構為納米深孔狀結構,孔徑只有50納米左右(見圖15、16所示),在400~1050納米波長範圍內其表面平均反射率為5.0%(見圖14所示)。所述未進行修正刻蝕是如中國發明專利申請CN102610692A公開的方法,其製得的納米-微米複合絨面結構沒有上述步驟(5)的修正刻蝕。

榮譽表彰

2020年7月14日,《一種晶體矽太陽能電池的絨面結構及其製備方法》獲得

第二十一屆中國專利獎優秀獎。