專利背景

擴散是

晶體矽太陽能電池片生產過程中的一道重要工序,傳統擴散工藝對晶體矽太陽能電池片的表面均勻摻雜,為了減少接觸電阻、提高電池帶負載能力,太陽能電池片的表面摻雜濃度較高,但表面雜質濃度過高導致擴散區能帶收縮、晶格畸變、缺陷增加、“死層”明顯、電池短波回響差;為了得到良好短波回響的高效晶體矽太陽能電池片,晶體矽片的擴散朝高方阻方向發展。2013年前採用的晶體矽太陽能電池片的擴散方法為:將晶體矽片放置於臥式擴散爐腔內,通入混合氣體,混合氣體由氮氣和三氯氧磷按比例混合而成,在常壓狀態下對晶體矽片進行擴散,擴散加工後得到的晶體矽片內的表面方塊電阻均勻性差,在進行高表面方塊電阻製作時,容易導致後續的生產過程出現低效率的晶體矽太陽能電池片。

發明內容

專利目的

該發明所需解決的技術問題是:提供一種晶體矽片擴散均勻性好、太陽能電池片轉換效率高的晶體矽太陽能電池片擴散方法。

技術方案

《一種晶體矽太陽能電池片擴散方法》使用

氫氟酸或

硝酸對晶體矽片的表面進行油污清洗及制絨,將清洗制絨後的晶體矽片放置於立式擴散爐內進行擴散處理,擴散工藝包括以下步驟:

(1)入爐:將清洗制絨後的晶體矽片順序放置在石英舟上,將裝滿晶體矽片的石英舟以300±1毫米/分鐘的速度從立式擴散爐的下方勻速送至內爐腔內,在石英舟送入的過程中同時向內爐腔內通入氮氣,內、外爐腔內的初始溫度為800±0.5℃,

氮氣的流量為4±0.05升/分鐘;

(2)抽真空:將

石英舟送入內爐腔後關閉爐門,停止向內爐腔內通入氮氣,打開真空泵對內、外爐腔內進行抽真空,抽真空的時間控制在5~10分鐘內,使內、外爐腔內的壓力維持在300±50mTorr範圍內;

(3)真空檢漏:抽真空後對內、外爐腔內進行3~5分鐘的漏率檢測,以保證內、外爐腔內的真空漏率小於0.15~0.2mTorr·l/s;

(4)氧化:使內、外爐腔內的溫度升溫至835±0.5℃,升溫速率為5±0.2℃/分鐘,向內爐腔內通入氧氣、對晶體矽片進行氧化,並使石英舟在內爐腔內以0.2~0.5轉/分鐘的速度緩慢轉動,同時打開真空泵,氧氣的流量為0.4±0.01升/分鐘,氧化時間為10±0.1分鐘,內、外爐腔內的壓力維持在300±50mTorr範圍內;

(5)第一次磷源擴散:使內、外爐腔內的溫度穩定在835±0.5℃範圍內,向內爐腔內通入小氮和氧氣,對晶體矽片進行第一次磷源擴散,小氮流量為0.6±0.02升/分鐘,氧氣流量為0.3±0.01升/分鐘,第一次磷源擴散時間為10±0.1分鐘,內、外爐腔內的壓力維持在300±50mTorr範圍內;

(6)升溫:使內、外爐腔內的溫度升溫至850±0.5℃,升溫速率為5±0.2℃/分鐘,保持升溫5±0.1分鐘、使溫度穩定在850±0.5℃範圍內,停止向內爐腔內通入小氮和氧氣,內、外爐腔內的壓力維持在300±50mTorr範圍內;

(7)第二次磷源擴散:使內、外爐腔內的溫度穩定在850±0.5℃範圍內,向內爐腔內通入小氮和氧氣,對晶體矽片進行第二次磷源擴散,小氮流量為0.4±0.01升/分鐘,氧氣流量為0.2±0.01升/分鐘,第二次磷源擴散時間為6±0.1分鐘,內、外爐腔內的壓力維持在300±50mTorr範圍內;

(8)磷雜質推進:使內、外爐腔內的溫度穩定在850±0.5℃範圍內,停止向內爐腔內通入小氮,繼續向內爐腔內通入氧氣,對晶體矽片進行磷雜質推進,氧氣的流量為0.4±0.01升/分鐘,磷雜質推進時間為6±0.05分鐘,內、外爐腔內的壓力維持在300±50mTorr範圍內;

(9)降溫:使內、外爐腔內的溫度降溫至835±0.5℃,降溫速率為3±0.1℃/分鐘,保持降溫8分鐘、確保降溫後的溫度穩定在835±0.5℃,向內爐腔內通入氮氣,停止向內爐腔內通入氧氣,關閉真空泵,氮氣的流量為2±0.01升/分鐘;

(10)出爐:石英舟停止轉動,打開爐門,使石英舟以150±5毫米/分鐘的速度從內爐腔內送出,在出爐的過程中向內爐腔內通入氮氣,氮氣的流量為4±0.01升/分鐘。

進一步地,前述的一種晶體矽太陽能電池片擴散方法,其中,小氮是指通過磷源瓶的小流量氮氣,即攜帶磷源蒸汽的氮氣,氮氣的流量為0.01~0.13升/分鐘。進一步地,前述的一種晶體矽太陽能電池片的擴散方法,其中,石英舟上每次可裝載400片晶體矽片。

有益效果

《一種晶體矽太陽能電池片擴散方法》的有益效果是:採用上述的擴散方法,在擴散過程中,石英舟在內爐腔內以0.2~0.5轉/分鐘的速度緩慢地轉動,充分地攪拌內爐腔內的氣氛,使晶體矽片擴散更加均勻;另外,在低壓狀態下進行擴散工藝過程,使得內爐腔中為低的雜質源飽和蒸氣壓,提高了雜質的分子自由程,提高了晶體矽片擴散的均勻性,加工製作的晶體矽太陽能電池片的轉換效率高,操作簡單,產量大,成本低。

附圖說明

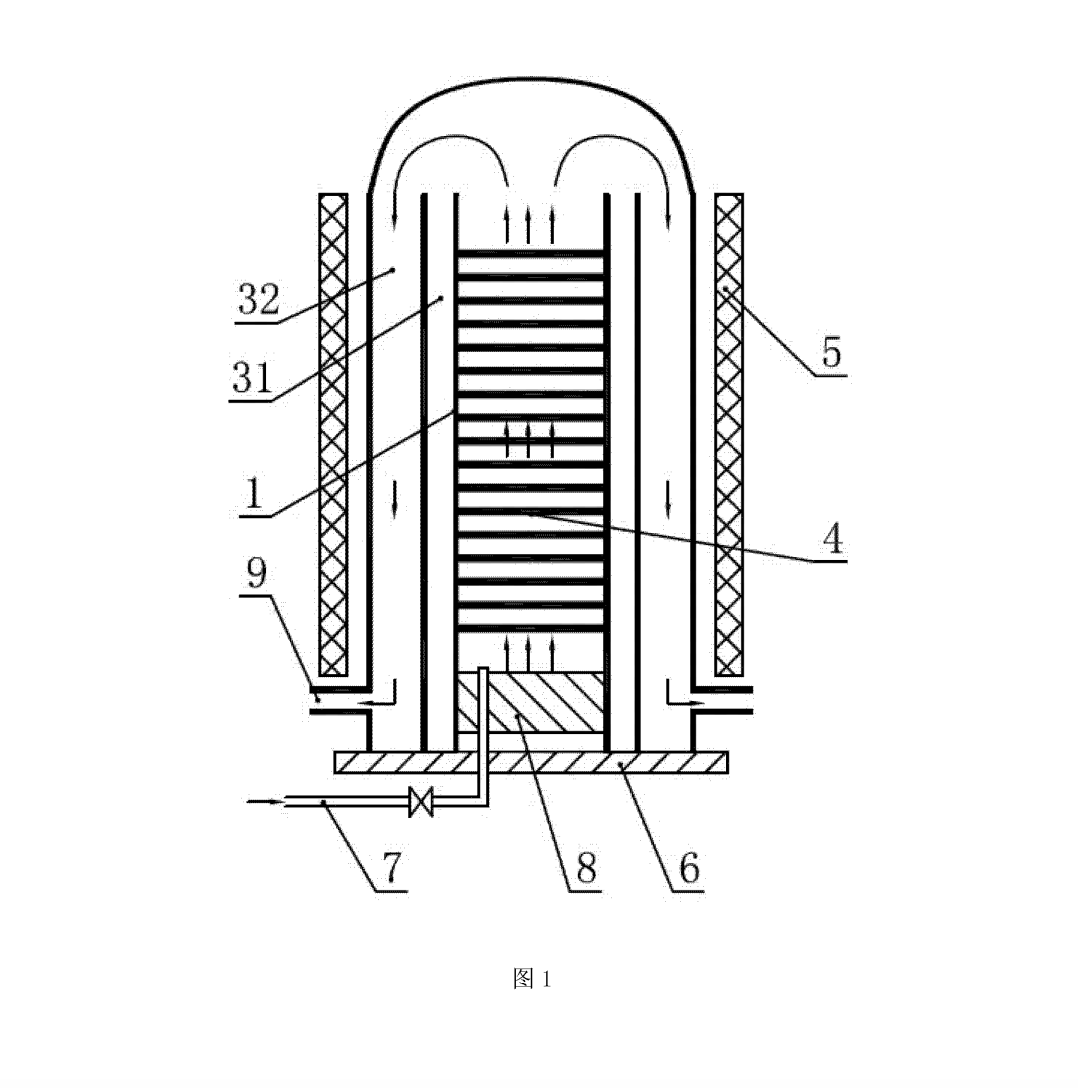

圖1是立式擴散爐的結構示意圖。

附圖說明

權利要求

1.《一種晶體矽太陽能電池片擴散方法》使用氫氟酸或硝酸對晶體矽片的表面進行油污清洗及制絨,將清洗制絨後的晶體矽片放置於立式擴散爐內進行擴散處理,其特徵在於:擴散工藝包括以下步驟:

(1)入爐:將清洗制絨後的晶體矽片順序放置在石英舟上,將裝滿晶體矽片的石英舟以300±1毫米/分鐘的速度從立式擴散爐的下方勻速送至內爐腔內,在石英舟送入的過程中同時向內爐腔內通入氮氣,內、外爐腔內的初始溫度為800±0.5℃,氮氣的流量為4±0.05升/分鐘;

(2)抽真空:將石英舟送入內爐腔後關閉爐門,停止向內爐腔內通入氮氣,打開真空泵對內、外爐腔內進行抽真空,抽真空的時間控制在5~10分鐘內,使內、外爐腔內的壓力維持在300±50mTorr範圍內;

(3)真空檢漏:抽真空後對內、外爐腔內進行3~5分鐘的漏率檢測,以保證內、外爐腔內的真空漏率小於0.15~0.2mTorr·l/s;

(4)氧化:使內、外爐腔內的溫度升溫至835±0.5℃,升溫速率為5±0.2℃/分鐘,向內爐腔內通入氧氣、對晶體矽片進行氧化,並使石英舟在內爐腔內以0.2~0.5轉/分鐘的速度緩慢轉動,同時打開真空泵,氧氣的流量為0.4±0.01升/分鐘,氧化時間為10±0.1分鐘,內、外爐腔內的壓力維持在300±50mTorr範圍內;

(5)第一次磷源擴散:使內、外爐腔內的溫度穩定在835±0.5℃範圍內,向內爐腔內通入小氮和氧氣,對晶體矽片進行第一次磷源擴散,小氮流量為0.6±0.02升/分鐘,氧氣流量為0.3±0.01升/分鐘,第一次磷源擴散時間為10±0.1分鐘,內、外爐腔內的壓力維持在300±50mTorr範圍內;

(6)升溫:使內、外爐腔內的溫度升溫至850±0.5℃,升溫速率為5±0.2℃/分鐘,保持升溫5±0.1分鐘、使溫度穩定在850±0.5℃範圍內,停止向內爐腔內通入小氮和氧氣,內、外爐腔內的壓力維持在300±50mTorr範圍內;

(7)第二次磷源擴散:使內、外爐腔內的溫度穩定在850±0.5℃範圍內,向內爐腔內通入小氮和氧氣,對晶體矽片進行第二次磷源擴散,小氮流量為0.4±0.01升/分鐘,氧氣流量為0.2±0.01升/分鐘,第二次磷源擴散時間為6±0.1分鐘,內、外爐腔內的壓力維持在300±50mTorr範圍內;

(8)磷雜質推進:使內、外爐腔內的溫度穩定在850±0.5℃範圍內,停止向內爐腔內通入小氮,繼續向內爐腔內通入氧氣,對晶體矽片進行磷雜質推進,氧氣的流量為0.4±0.01升/分鐘,磷雜質推進時間為6±0.05分鐘,內、外爐腔內的壓力維持在300±50mTorr範圍內;

(9)降溫:使內、外爐腔內的溫度降溫至835±0.5℃,降溫速率為3±0.1℃/分鐘,保持降溫8分鐘、確保降溫後的溫度穩定在835±0.5℃,向內爐腔內通入氮氣,停止向內爐腔內通入氧氣,關閉真空泵,氮氣的流量為2±0.01升/分鐘;

(10)出爐:石英舟停止轉動,打開爐門,使石英舟以150±5毫米/分鐘的速度從內爐腔內送出,在出爐的過程中向內爐腔內通入氮氣,氮氣的流量為4±0.01升/分鐘。

2.按照權利要求1所述的一種晶體矽太陽能電池片擴散方法,其特徵在於:小氮是指通過磷源瓶的小流量氮氣,即攜帶磷源蒸汽的氮氣,氮氣的流量為0.01~0.13升/分鐘。

3.按照權利要求1所述的一種晶體矽太陽能電池片擴散方法,其特徵在於:石英舟上每次可裝載400片晶體矽片。

實施方式

如圖1所示為該發明所述的一種晶體矽太陽能電池片擴散方法所使用的立式擴散爐的結構示意圖,由內爐腔31、外爐腔32、位於內爐腔31底部的進氣口7、位於外爐腔32底部的抽氣口9、爐門6、保溫層8和設定於爐體外壁上的加熱器5、以及用來裝載晶體矽片4的石英舟1組成,內、外爐腔31、32的頂部相互連通。選擇P型156×156毫米的多晶矽片,使用氫氟酸或硝酸對晶體矽片4進行表面油污清洗及制絨,將清洗制絨後的晶體矽片4放置於立式擴散爐內進行擴散,擴散工藝包括以下步驟:

(1)入爐:將清洗制絨後的晶體矽片4順序放置在石英舟1上,將裝滿晶體矽片4的石英舟1以300±1毫米/分鐘的速度從立式擴散爐的下方勻速送至內爐腔31內,在石英舟1送入的過程中同時向內爐腔31內通入氮氣,內、外爐腔31、32內的初始溫度為800±0.5℃,氮氣的流量為4±0.05升/分鐘;

(2)抽真空:將石英舟1送入內爐腔31後關閉爐門,停止向內爐腔31內通入氮氣,打開真空泵對內、外爐腔31、32內進行抽真空,抽真空的時間控制在5~10分鐘內,使內、外爐腔31、32內的壓力維持在300±50mTorr範圍內;

(3)真空檢漏:抽真空後對內、外爐腔31、32內進行3~5分鐘的漏率檢測,以保證內、外爐腔31、32內的真空漏率小於0.15~0.2mTorr·l/s;

(4)氧化:使內、外爐腔31、32內的溫度升溫至835±0.5℃,升溫速率為5±0.2℃/分鐘,向內爐腔31內通入氧氣、對晶體矽片4進行氧化,並使石英舟1在內爐腔31內以0.2~0.5轉/分鐘的速度緩慢轉動,充分攪拌內爐腔31內的氣氛,使擴散更加均勻,同時打開真空泵,氧氣的流量為0.4±0.01升/分鐘,氧化時間為10±0.1分鐘,內、外爐腔31、32內的壓力維持在300±50mTorr範圍內;

(5)第一次磷源擴散:使內、外爐腔31、32內的溫度穩定在835±0.5℃範圍內,向內爐腔31內通入小氮和氧氣,對晶體矽片4進行第一次磷源擴散,小氮流量為0.6±0.02升/分鐘,氧氣流量為0.3±0.01升/分鐘,第一次磷源擴散時間為10±0.1分鐘,內、外爐腔31、32內的壓力維持在300±50mTorr範圍內;

(6)升溫:使內、外爐腔31、32內的溫度升溫至850±0.5℃,升溫速率為5±0.2℃/分鐘,保持升溫5±0.1分鐘、使溫度穩定在850±0.5℃範圍內,停止向內爐腔31內通入小氮和氧氣,內、外爐腔31、32內的壓力維持在300±50mTorr範圍內;

(7)第二次磷源擴散:使內、外爐腔31、32內的溫度穩定在850±0.5℃範圍內,向內爐腔31內通入小氮和氧氣,對晶體矽片4進行第二次磷源擴散,小氮流量為0.4±0.01升/分鐘,氧氣流量為0.2±0.01升/分鐘,第二次磷源擴散時間為6±0.1分鐘,內、外爐腔31、32內的壓力維持在300±50mTorr範圍內;

(8)磷雜質推進:使內、外爐腔31、32內的溫度穩定在850±0.5℃範圍內,停止向內爐腔31內通入小氮,繼續向內爐腔31內通入氧氣,對晶體矽片4進行磷雜質推進,氧氣的流量為0.4±0.01升/分鐘,磷雜質推進時間為6±0.05分鐘,內、外爐腔31、32內的壓力維持在300±50mTorr範圍內;

(9)降溫:使內、外爐腔31、32內的溫度降溫至835±0.5℃,降溫速率為3±0.1℃/分鐘,保持降溫8分鐘、確保降溫後的溫度穩定在835±0.5℃,向內爐腔31內通入氮氣,停止向內爐腔31內通入氧氣,關閉真空泵,氮氣的流量為2±0.01升/分鐘;

(10)出爐:石英舟1停止轉動,打開爐門,使石英舟1以150±5毫米/分鐘的速度從內爐腔31內送出,在出爐的過程中向內爐腔31內通入氮氣,氮氣的流量為4±0.01升/分鐘。

該發明所述的小氮是指通過磷源瓶的小流量氮氣,即攜帶磷源蒸汽的氮氣,氮氣的流量為0.01~0.13升/分鐘。在進行擴散過程中,石英舟1豎直放置於內爐腔31內,內、外爐腔31、32內的壓力保持在300±50mTorr低壓狀態,氣體從進氣口7進入內爐腔31內,從抽氣口9排出。採用上述的擴散方法,在擴散過程中,石英舟以0.2~0.5轉/分鐘的速度緩慢地轉動,充分地攪拌內爐腔31內的氣氛,使晶體矽片4擴散更加均勻;另外,在低壓狀態下進行擴散,內爐腔31中為低的雜質源飽和蒸氣壓,提高了雜質的分子自由程,提高了晶體矽片擴散的均勻性,加工製作的晶體矽太陽能電池片的轉換效率高,該實施例中對156×156毫米的晶體矽片進行擴散,每批次產量達400片,其擴散均勻性仍優於傳統擴散工藝的3%,操作簡單,產量大,成本低。

榮譽表彰

2017年12月11日,《一種晶體矽太陽能電池片擴散方法》獲得第十九屆中國專利優秀獎。