專利背景

太陽能電池,也稱光伏電池,是一種將太陽的光能直接轉化為電能的半導體器件。由於它是綠色環保產品,不會引起環境污染,而且是可再生資源,所以在能源短缺的情形下,太陽能電池是一種有廣闊發展前途的新型能源。截至2011年9月,80%以上的太陽電池是由晶體矽(單晶矽和多晶矽)材料製備而成,因此,製備高效率的晶體矽太陽電池對於大規模利用太陽能發電有著十分重要的意義。

2011年9月前,晶體矽太陽能電池的生產過程已經標準化,其主要步驟如下:

步驟S11、化學清洗矽片表面以及表面織構化處理(即表面制絨),通過化學反應在原本光滑的矽片表面形成凹凸不平的結構,以增強光的吸收;

步驟S12、擴散制結,將P型(或N型)的矽片放入擴散爐內,使N型(或P型)雜質原子接觸矽片表面層,通過矽原子之間的空隙向矽片內部滲透擴散,形成PN結,使電子和空穴在流動後不再回到原處,這樣便形成電流,也就是使矽片具有光伏效應,擴散的濃度、結深以及擴散的均勻性直接影響太陽能電池的電性能,擴散進雜質的總量用方塊電阻來衡量,雜質總量越小,方塊電阻越大,轉換效率越低,在常規P型晶體矽太陽能電池中,一般只在電池正面進行擴散制結,在N型晶體矽太陽能電池中,還會在電池背面採用擴散工藝形成背場,所述P型晶體矽包括P型的單晶矽和多晶矽,同理,所述N型晶體矽包括N型的單晶矽和多晶矽;

步驟S13、周邊等離子刻蝕,去除擴散過程中在矽片邊緣形成的將PN結短路的導電層;

步驟S14、平板PECVD(plasma enhanced chemical vapor deposition,等離子增強型化學氣相澱積),即沉積減反射膜,主要採用氮化矽膜、氮氧化矽和/或氮化鈦膜,利用薄膜干涉原理,減少光的反射,起到鈍化作用,增大電池的短路電流和輸出功率,提高轉換效率;

步驟S15、印刷電極,在常規P型晶體矽太陽能電池中,一般採用銀漿印刷正電極和背電極,採用鋁漿印刷背電場,以收集電流並起到導電的作用,在N型晶體矽太陽能電池中,一般背場是在擴散過程中形成的;

步驟S16、燒結,在高溫下使印刷的金屬電極與矽片之間形成合金,也就是使各接觸面都形成良好的歐姆接觸,減小電池的串聯電阻,增加電池的輸出電壓和輸出電流,因此能否形成良好的歐姆接觸對整個電池片的轉換效率有著至關重要的作用。

在實際生產過程中發現,經過上述方法生產出的電池片中往往會出現一定比例的轉換效率偏低的電池片,這裡將轉換效率低於18%的太陽能電池片稱為等外低效片或低效片。已有技術中處理上述低效片的方法就是通過分揀測試後,將上述低效片篩選出來,直接按照等外低效產品進行入庫包裝,這種處理方式沒有充分挖掘出電池片的轉換效率,降低了經濟效益。

發明內容

專利目的

《太陽能電池片熱處理工藝》目的是提供一種太陽能電池片熱處理工藝,進一步提高電池片光電轉換效率,提高經濟效益。

技術方案

一種太陽能電池片熱處理工藝,包括:a)從經過印刷燒結後的太陽能電池片中,篩選出轉換效率低於18%,且填充因子在70%以上的電池片;b)對篩選出的電池片進行低溫退火,以提高所述篩選出的電池片的轉換效率,所述低溫退火的溫度低於正常的燒結溫度;c)對經低溫退火後的電池片進行分揀測試,篩選出填充因子下降的電池片;d)對步驟c)中篩選出的電池片進行重新燒結,以提高所述電池片的填充因子,所述重新燒結的溫度與正常燒結溫度相同;e)對經重新燒結的電池片進行分揀測試,篩選出轉換效率低於18%的電池片,返回步驟b),直至篩選出的大部分或全部電池片的轉換效率均高於18%,且填充因子在70%以上。

優選的,所述電池片的基底材料為單晶矽,所述篩選出的電池片為因單晶矽拉制過程中引入的缺陷導致的轉換效率低的太陽能電池片。

優選的,在印刷燒結之前還包括:電池片表面的制絨過程、擴散制結過程和周邊等離子刻蝕過程,所述擴散制結過程為,在電池片的正面進行擴散制結,在電池片的背面擴散製作背場。

優選的,進行周邊等離子刻蝕過程後還包括,沉積減反射膜過程和印刷電極過程,所述沉積減反射膜過程為,在電池片的正面和背面先後均進行減反射膜的沉積。

優選的,製作所述電池片的基底材料為N型單晶矽。

優選的,所述低溫退火的時間為30秒-4分鐘。

優選的,所述低溫退火的溫度為250攝氏度-550攝氏度。

優選的,所述減反射膜為富氫的氮化矽薄膜、富氫的氮氧化矽薄膜和富氫的氮化鈦薄膜中的至少一種。

優選的,所述低溫退火過程可在非氧化性氣氛下進行。

改善效果

《太陽能電池片熱處理工藝》實施例提供的太陽能電池片熱處理工藝,通過篩選出轉換效率偏低的太陽能電池片,並對篩選出的電池片進行低溫退火,即重新返燒過程,由於篩選出的電池片轉換效率低是由在矽基底材料製備過程中引入的缺陷引起的,這些缺陷在太陽能電池片的製備過程中是無法完全消除的,但是該實施例中以低於正常燒結溫度和燒結時間進行重新返燒,可使減反射膜中具有鈍化作用的元素(主要為氫元素)進一步的鈍化基底材料中的缺陷,即可進一步的減少基底材料中的缺陷從而提高了晶體矽太陽能電池片的轉換效率。

在經過低溫退火之後,由於低溫退火過程可能導致電池片柵線中的玻璃體性質發生變化,從而可能導致填充因子下降,進而也會影響電池片的轉換效率,因此對填充因子下降的電池片再次以正常燒結溫度進行燒結,從而提高其填充因子。

低溫退火和重新燒結過程循環進行,低溫退火過程可以修復單晶矽和多晶矽基底材料中的缺陷,而重新進行的正常燒結過程又可以修復低溫退火過程產生的缺陷,兩個處理過程相互配合,在每一步驟後都會得到轉換效率高於18%,且填充因子在70%以上的電池片,之後再對剩餘不滿足要求的電池片進行處理,如此往復,經過一步步的篩選、返燒等,能夠使大部分或全部電池片的轉換效率和填充因子滿足要求,即大大減少了低效片的數量,提高了經濟效益。

附圖說明

圖1為相關技術中晶體矽太陽能電池熱處理工藝流程圖;

圖2為《太陽能電池片熱處理工藝》實施例公開的太陽能電池片熱處理工藝的流程圖;

圖3為《太陽能電池片熱處理工藝》另一實施例公開的太陽能電池片熱處理工藝的流程圖。

技術領域

《太陽能電池片熱處理工藝》涉及太陽能電池的生產加工領域,更具體地說,涉及一種太陽能電池片熱處理工藝。

權利要求

1.一種太陽能電池片熱處理工藝,其特徵在於,包括:a)從經過印刷燒結後的太陽能電池片中,篩選出轉換效率低於18%,且填充因子在70%以上的電池片;b)對篩選出的電池片進行低溫退火,以提高所述篩選出的電池片的轉換效率,所述低溫退火的溫度低於正常的燒結溫度;c)對經低溫退火後的電池片進行分揀測試,篩選出填充因子下降的電池片;d)對步驟c)中篩選出的電池片進行重新燒結,以提高所述電池片的填充因子,所述重新燒結的溫度與正常燒結溫度相同;e)對經重新燒結的電池片進行分揀測試,篩選出轉換效率低於18%的電池片,返回步驟b),直至篩選出的大部分或全部電池片的轉換效率均高於18%,且填充因子在70%以上。

2.根據權利要求1所述的熱處理工藝,其特徵在於,所述電池片的基底材料為單晶矽,所述篩選出的電池片為因單晶矽拉制過程中引入的缺陷導致的轉換效率低的太陽能電池片。

3.根據權利要求2所述的熱處理工藝,在印刷燒結之前還包括:電池片表面的制絨過程、擴散制結過程和周邊等離子刻蝕過程,其特徵在於,所述擴散制結過程為,在電池片的正面進行擴散制結,在電池片的背面擴散製作背場。

4.根據權利要求3所述的熱處理工藝,進行周邊等離子刻蝕過程後還包括,沉積減反射膜過程和印刷電極過程,其特徵在於,所述沉積減反射膜過程為,在電池片的正面和背面先後均進行減反射膜的沉積。

5.根據權利要求4所述的熱處理工藝,其特徵在於,製作所述電池片的基底材料為N型單晶矽。

6.根據權利要求5所述的熱處理工藝,其特徵在於,所述低溫退火的時間為30秒-4分鐘。

7.根據權利要求6所述的熱處理工藝,其特徵在於,所述低溫退火的溫度為250攝氏度-550攝氏度。

8.根據權利要求7所述的熱處理工藝,其特徵在於,所述減反射膜為富氫的氮化矽薄膜、富氫的氮氧化矽薄膜和富氫的氮化鈦薄膜中的至少一種。

9.根據權利要求1所述的熱處理工藝,其特徵在於,所述低溫退火過程可在非氧化性氣氛下進行。

實施方式

《太陽能電池片熱處理工藝》實施例提供了一種太陽能電池片熱處理工藝,該方法的流程圖如圖2所示,包括以下步驟:

步驟S21:從經過印刷燒結後的太陽能電池片中,篩選出轉換效率低於18%,且填充因子在70%以上的電池片,這些電池片上多存在環形缺陷或黑心缺陷,主要是因基底材料本身的缺陷引起的轉換效率低的電池片,舉例來說,這些電池片若為多晶矽電池片,這些缺陷多是由多晶矽基底中的晶界和位錯引起的,若為單晶矽電池片,這些缺陷多是由單晶矽拉制過程中引入的氧誘導堆垛層錯(OSF)的環和空隙,或者空位團的“漩渦”缺陷引起的,這些基底材料本身的缺陷按照正常的太陽能電池片生產工藝是無法消除的。

其中,正常情況下填充因子在70%以上的電池片,其轉換效率不會過低,往往均在可以接受的範圍內,但是由於矽基底材料本身存在缺陷等原因,這類電池片也會出現轉換效率低的情況,因此,該實施例中篩選出的電池片主要是填充因子在70%以上,且轉換效率低於18%的電池片,並且電池片上沉積的減反射膜多為富氫的氮化矽或氮氧化矽薄膜。

步驟S22:對篩選出的電池片進行低溫退火,以提高所述篩選出的電池片的轉換效率,所述低溫退火的溫度低於正常的燒結溫度,該低溫退火過程可在非氧化性氣氛下進行,如在氮氣或氫氣氣氛下進行,該實施例對低溫退火過程的氣體氛圍不做具體限定,工藝方案可以靈活掌控;

發明人研究發現,在多種低效太陽能電池片中,存在填充因子較大,但轉換效率低的電池片經過低溫退火處理之後,在一定程度上能夠提高其轉換效率,但是低溫退火的溫度須低於正常燒結溫度,這樣經過低溫退火過程,可使減反射膜層中的氫可以進一步的深入基底材料內部,從而可以進一步的鈍化矽基底材料中的缺陷,從而提高Voc和Isc,也就提高了轉換效率。

具體說來,在正常的電池片製作過程中,矽基底材料記憶體在的缺陷可通過燒結過程進行消除,但由於某些矽基底材料在製作過程中引入的缺陷過多,僅通過一步正常的燒結過程無法完全消除基底材料中的缺陷,此時就會產生部分低效片,該實施例中對因基底材料本身缺陷導致的轉換效率偏低的電池片進行低溫退火過程,可使減反射膜層(富氫的氮化矽膜或氮氧化矽膜)中的氫進一步鈍化矽基底中的缺陷,從而使Voc和Isc得到提升,進而提高轉換效率。

並且,由於是正常燒結後的退火工藝,為了保證電池片的基本性能,《太陽能電池片熱處理工藝》實施例中的低溫退火溫度低於正常燒結溫度,而且,由於該退火過程中是電池片的正反兩面同時進行的退火,對於多晶矽電池片來說,銀漿的熔點遠高於鋁漿的熔點,因此,對於多晶矽電池片,優選的,退火溫度需低於鋁的熔點,以免影響鋁背場的光滑度;對於單晶矽電池片來說,其背場是在擴散過程中形成的,為避免電池片柵線的性質受到影響,該退火溫度也不宜過高。

基於此,該實施例中低溫退火的溫度優選為低於600攝氏度,更優選為250攝氏度-550攝氏度,低溫退火的時間為30秒-4分鐘,具體退火時間可根據電池片的缺陷情況確定,缺陷越多,退火時間也就相應的較長。

步驟S23:對經低溫退火後的電池片進行分揀測試,篩選出填充因子下降的電池片,對填充因子沒有下降且轉換效率高於18%的電池片,即可進入步驟S26,按照正常的高效片進行包裝入庫保存;

在實際生產過程中發現,經過低溫退火過程,大部分電池片的填充因子和轉換效率均得到了提高,不再屬於低效片,但也可能會導致小部分電池片的填充因子下降,因填充因子下降,這部分電池片的轉換效率也可能會有所提升,但提升水平有限,多數的轉換效率還是會較低。

發明人研究發現,退火過程導致填充因子下降的其主要原因是低溫退火過程中,由於柵線中的導電性物質揮發,使柵線中的玻璃體不具腐蝕性,且導電性能變差,導致串聯電阻變大,填充因子下降,而且低溫退火過程Voc和Isc提升明顯,在一定程度上也會使填充因子下降,而填充因子下降後也必然會影響到電池片的轉換效率,因此必須對這些電池片進行處理。

步驟S24:對步驟S23中篩選出的電池片進行重新燒結,以提高所述電池片的填充因子,所述重新燒結的溫度與正常燒結溫度相同;

該步驟將經低溫退火過程,填充因子下降明顯且轉換效率低於18%的電池片進行重新燒結,該燒結過程的參數與正常燒結過程參數相同,經該步驟處理後,修復了低溫退火過程出現的缺陷,提高了電池片的填充因子,但是經過此步驟的重新燒結後,可能會使減反射膜中起鈍化作用的氫元素部分溢出,基底材料中的缺陷又會重新生成,因此該步驟後也可能會出現Voc和Isc下降,即轉換效率下降的情況,但出現這種問題的可能性較小,可根據存在這種缺陷電池片的數量確定是否進行下一步處理,該實施例中僅以需要處理的情況進行說明。

步驟S25:對經重新燒結的電池片進行分揀測試,篩選出轉換效率低於18%的電池片,即篩選出Voc和Isc下降的電池片,重複步驟S22-步驟S24,直至篩選出的大部分或全部電池片的轉換效率均高於18%,且填充因子在70%以上。

每一處理步驟後,篩選出的填充因子在70%以上且轉換效率高於18%的電池片,均可進入步驟S26,按照正常的高效片進行包裝入庫保存。在實際生產過程中,基本上經過一次低溫退火-再燒結-再次低溫退火過程,大部分電池片的轉換效率和填充因子即可滿足要求。

該實施例中通過篩選出轉換效率偏低的太陽能電池片,並對篩選出的電池片進行低溫退火,可改善正常燒結過程中的缺陷,但是在經過低溫退火之後,會出現填充因子下降的問題,而對填充因子下降的電池片再次以正常燒結溫度進行燒結,便可提高其填充因子。

該實施例中低溫退火和重新燒結過程循環進行,低溫退火過程可以修復正常燒結過程產生的缺陷,而重新進行的正常燒結過程又可以修復低溫退火過程產生的缺陷,兩個處理過程相互配合,在每一步驟後都會得到轉換效率高於18%,且填充因子在70%以上的電池片,之後再對剩餘不滿足要求的電池片進行處理,如此往復,經過一步步的篩選、返燒等,能夠使大部分或全部電池片的轉換效率和填充因子滿足要求,即大大減少了低效片的數量,提高了經濟效益。

需要說明的是,該實施例的太陽能電池片熱處理工藝可套用於採用N型或P型單晶矽,以及N型或P型多晶矽為基底材料製作的太陽能電池片,均能提高電池片的轉換效率。以下實施例僅以N型晶體矽,優選為N型單晶矽太陽能電池為例,對《太陽能電池片熱處理工藝》實施例的主體思想和有益效果進行進一步的闡述。

《太陽能電池片熱處理工藝》另一實施例提供的太陽能電池片熱處理工藝的流程圖如圖3所示,與上一實施例不同的是,該實施例中以製作太陽能電池片的基底材料為N型晶體矽,優選為N型單晶矽為例,對上述方法進行了進一步改進,具體包括以下步驟:

步驟S311:化學清洗矽片表面以及電池片表面的制絨過程,該步驟中電池片的正面和背面均需進行制絨,以增強光的吸收;

步驟S312:在電池片的正面進行擴散制結,在電池片的和背面先後均進行擴散制結擴散製作背場;

需要說明的是,常規太陽能電池生產工藝多採用P型矽片,之後擴散N型雜質原子形成PN結,該實施例中正好與其相反,採用N型矽片,之後擴散P型雜質原子形成PN結,常規P型晶體矽太陽能電池工藝中只是在電池片的正面進行擴散制結,而該實施例中由於採用的是N型單晶矽作為基底材料,因此在電池的正面進行擴散制結後,還會在電池片的背面擴散製作背場,從而進一步的降低了矽片的方塊電阻,為提高電池片的轉換效率奠定了基礎。

步驟S313:周邊等離子刻蝕過程,去除擴散過程中在矽片邊緣形成的將PN結短路的導電層;

步驟S314:沉積減反射膜過程,主要採用氮化矽膜、氮氧化矽和氮化鈦膜中的至少一種,利用薄膜干涉原理,減少光的反射,同時減少載流子複合,起到鈍化作用,增大電池的短路電流和輸出功率,提高轉換效率;

與2011年9月前有關技術不同的是,有關技術中一般只在電池片的正面沉積減反射膜,而該實施例中在電池片的正面和背面先後均進行減反射膜的沉積,相當於增大了減反射膜的面積,增加了起到鈍化作用的氫元素的含量,可以進一步的鈍化單晶矽基底材料中的缺陷,且可以進一步的減少光的反射,同時對電池片的背面也起到了鈍化作用,進一步提高了電池片的轉換效率。

需要說明的是,該實施例中僅以N型單晶矽為例來說明正反兩面沉積減反射膜的工藝,但該工藝並不僅限於N型單晶矽或N型多晶矽,理論上,也可套用於P型晶體矽。但是,由於N型晶體矽和P型晶體矽製作背場的方式不同,在實際生產過程中,正反兩面沉積減反射膜的工藝不同摻雜類型的晶體矽太陽能電池的轉換效率的提高水平也不同,一般情況下,對N型晶體矽太陽能電池的轉換效率提高較大,對P型晶體矽太陽能電池的轉換效率提高較小。

另外,需要說明的是,該實施例中為了達到良好的鈍化作用,所述減反射膜為富氫的氮化矽薄膜、富氫的氮氧化矽薄膜和富氫的氮化鈦薄膜中的至少一種,該實施例中優選為富氫的氮化矽薄膜。

步驟S315:印刷電極過程,該步驟中僅採用銀漿印刷正電極和背電極,以收集電流並起到導電的作用;

步驟S316:燒結過程,在高溫下使印刷的金屬電極與矽片之間形成合金;

之後,進入步驟S317-步驟S316,對燒結後的電池片進行篩選並再處理,這些過程與上一實施例中相同,這裡不再贅述。

該實施例中通過在電池片的正面擴散制結,背面擴散形成背場,並且在電池片的正反兩面都進行減反射膜的沉積過程,由於增加了氫元素的含量,可使減反射膜中的氫元素的鈍化作用更明顯,即進一步減少了單晶矽基底材料中的缺陷,從而進一步提高了N型單晶矽太陽能電池片的轉換效率。在正常的單晶矽棒的拉制過程中可能引入氧誘導堆垛層錯(OSF)的環和空隙、空位團的“漩渦”缺陷或包含較多的氧雜質等,經過多次低溫退火-重新燒結-低溫退火等過程,並且由於電池片的正反兩面均具有減反射膜,可進一步的鈍化N單晶矽基底材料中的缺陷,即改善了單晶矽基底內部各種結構缺陷,提高N型單晶矽製作的電池片的Voc和Isc,進而提高電池片的轉換效率。

下面以N型單晶矽太陽能電池在採用該實施例方法處理前後的具體實驗數據為例,來說明《太陽能電池片熱處理工藝》實施例的太陽能電池片熱處理工藝的效果。

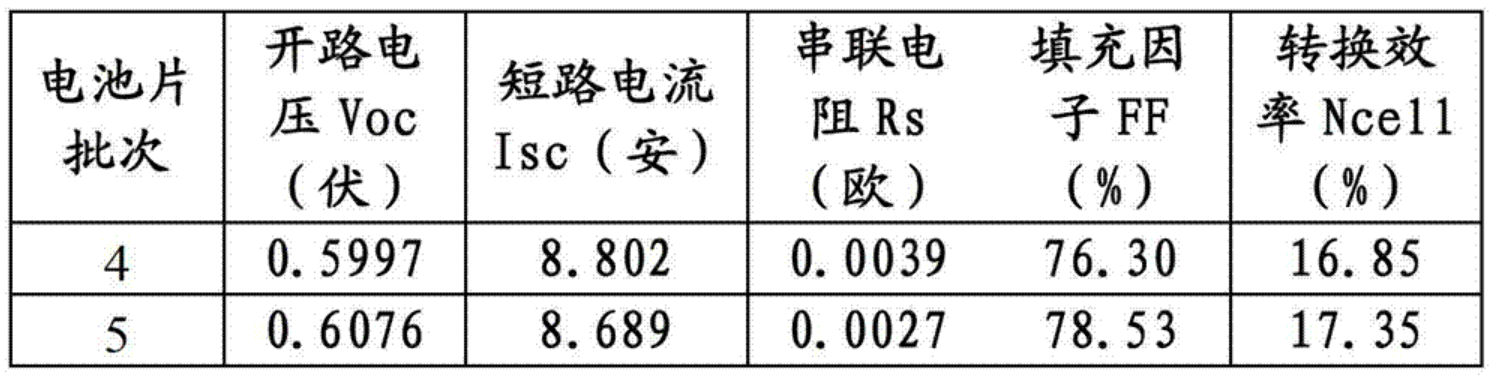

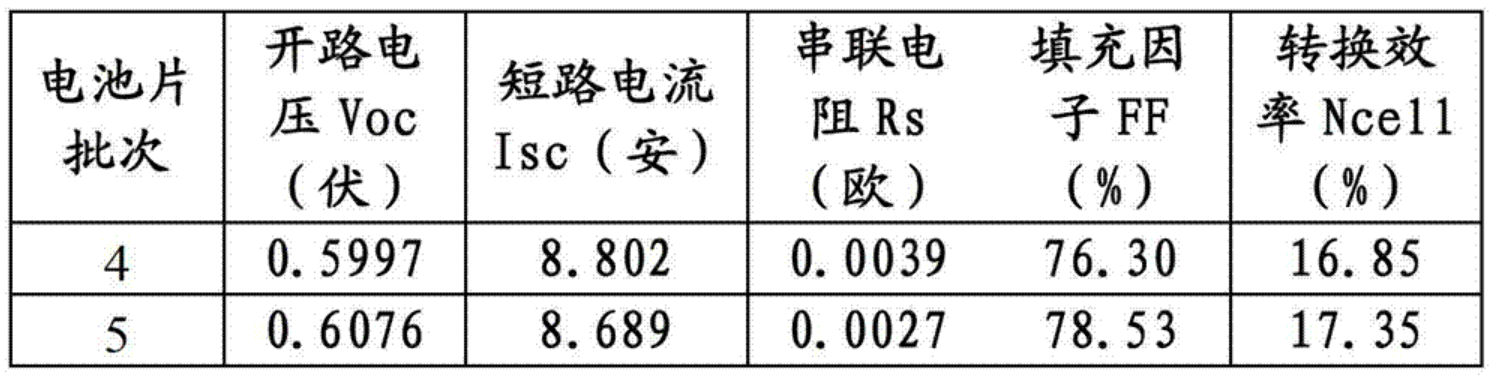

選擇5批相同材料相同規格的N型單晶矽太陽能電池片,這些電池片的正反兩面均具有富氫的減反射膜,經過正常生產工藝後,對這5批太陽能電池片進行測試分檔,在每批中篩選出200片轉換效率低於18%,填充因子在70%以上的電池片,對篩選出的電池片的各項電性參數進行測試,得出各批次電池片平均的電性參數,測試結果如表一所示:

表一 正常燒結工藝後編號為1-5批次低效片的電性參數表

對上述篩選出的電池片進行低溫退火,退火過程中將燒結爐溫度控制在250攝氏度-550攝氏度,退火時間控制在30秒-4分鐘,對經低溫退火之後的電池片進行測試,測試結果如表二所示:

表二 低溫退火後的編號為1-5批次低效片的電性參數表

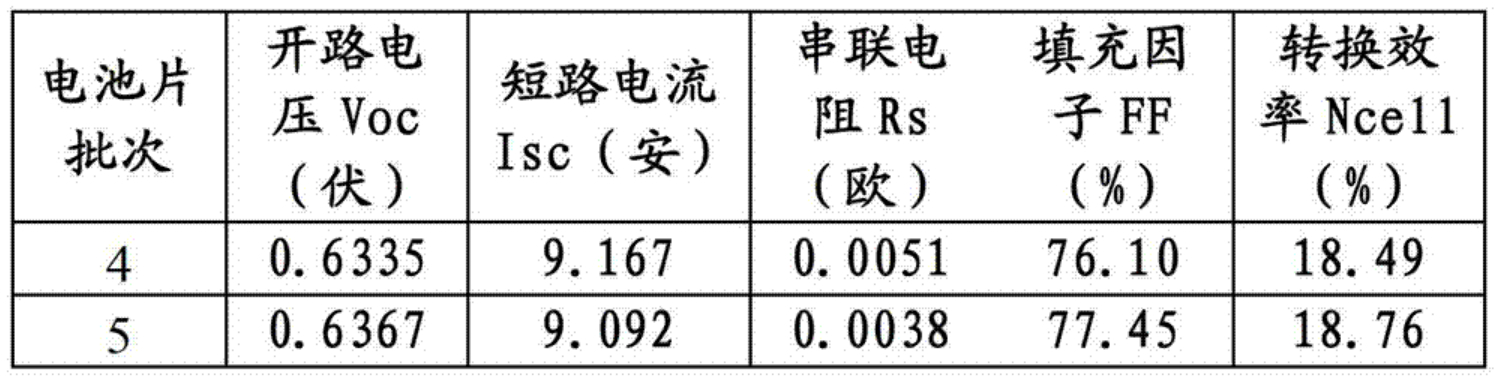

從上表可以看出,經退火步驟後,1、2、3組的電池片的轉換效率均提高到了18%以上,填充因子也均高於70%,退火前後,填充因子沒有下降或下降的很低,因此,1、2、3組的電池片僅經過一步低溫退火步驟即滿足了電池片的效率要求,就可直接按照高效片包裝入庫,不需再進行後續步驟。而第4、5組電池片的填充因子較退火前下降明顯,導致轉換效率提升比例很小,甚至下降了,因此,需對4、5組電池片進行後續的再次燒結-退火過程,經重新燒結後的4、5組電池片進行測試,測試結果如表三所示:

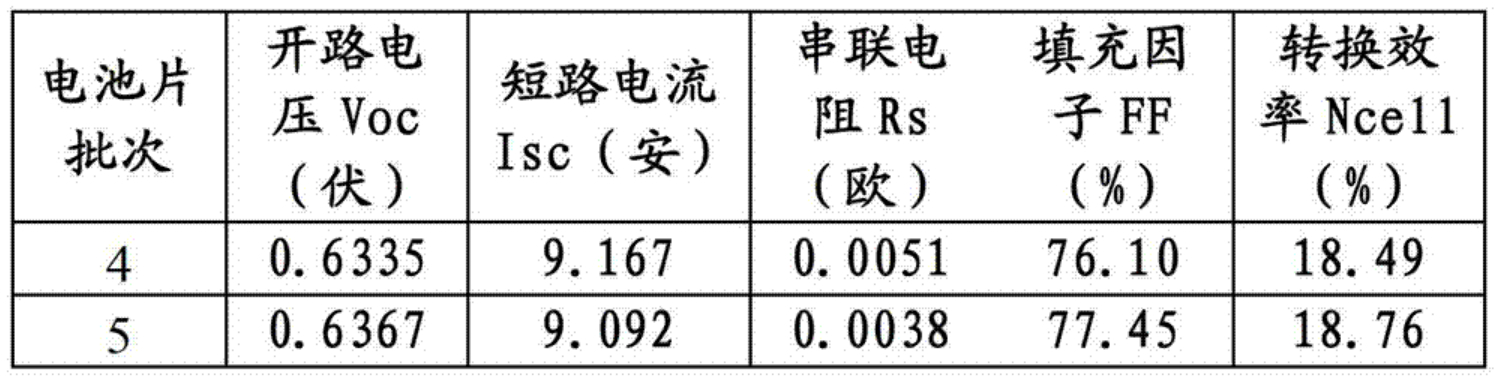

表三 重新燒結後的編號為4、5批次低效片的電性參數表

從表三中可以看出,經重新燒結後的4、5組電池片的填充因子明顯提高了,但是Voc、Isc以及轉換效率反而降低了,需對這2組電池片進行再次退火過程,經再次退火後的性能測試結果如表四所示:

表四 再次退火後的編號為4、5批次低效片的電性參數表

從上表可以看出,經再次退火後的4、5組電池片的轉換效率均提高到了18%以上,填充因子也均高於70%,且退火前後填充因子下降很低,因此,這2組電池片也滿足了電池片的效率要求,可直接按照高效片包裝入庫,不需再進行燒結和退火步驟。

一般情況下,對於正反兩面均具有減反射膜的單晶矽電池片來說,經過上述步驟,大部分低效片的轉換效率均能夠得到大幅度的提升,若仍由不滿足要求的低效片,仍可繼續進行燒結和退火步驟。

作為比較例,下面提供一組背面無減反射膜的N型單晶矽電池片的處理結果,該組電池片除背面無減反射膜外,其它參數與以上5組電池片相同,其處理結果如表五所示:

表五 背面無減反射膜的低效片退火前後的電性參數表

從上表可以看出,對於背面無減反射膜的低效片,經過一步退火後的轉換效率雖有所提升,但提升效果不明顯,之後可進行再次燒結-退火等步驟,雖然可將電池片的轉換效率提升到高效水平,但經過的燒結-退火過程的次數,要遠遠多於正反兩面均具有減反射膜電池片的處理次數。

經過以上處理過程中,低效片性能參數的變化過程,可以明顯的看出,《太陽能電池片熱處理工藝》實施例的方法進一步提高了電池片的光電轉換效率,提高了經濟效益。

《太陽能電池片熱處理工藝》另一實施例公開了採用上述熱處理工藝製作的太陽能電池片,該太陽能電池片的轉換效率在18%以上,且填充因子在70%以上,該太陽能電池片的基底材料為單晶矽,優選為N型單晶矽,其正面和背面均具有富氫的減反射膜,從而使該電池片基底材料中的氧誘導堆垛層錯(OSF)的環和空隙、空位團的“漩渦”缺陷等明顯少於常規單晶矽太陽能電池中的缺陷。並且,該太陽能電池片上基本不存在環形或黑芯等缺陷,轉換效率得到了提高。

專利榮譽

2021年6月24日,《太陽能電池片熱處理工藝》獲得第二十二屆中國專利優秀獎。