專利背景

膠體電池電解質是利用

二氧化矽的表面羥基在硫酸根橋聯作用下,形成三維網狀結構,從而固定住硫酸電解液,使其由液態轉變為凝膠態。膠體電解液可以有效防止硫酸分層,使鉛酸蓄電池充放電平穩;起動性能和耐深放電性能得到很好的提升;也抑制了硫酸鉛晶體的長大,減少了極板的不可逆硫酸鹽化,延長了電池循環壽命。

氣相二氧化矽具有良好的觸變性及凝膠強度,國內外大型膠體電池廠家均採用其作為膠凝劑。但正是氣相二氧化矽這種觸變性,使得膠體電解質粘度大,膠凝時間短,從而導致難以灌膠的問題。公布號為CN104218260A的專利文獻公開了一種膠體電解質配製工藝,將二氧化矽母膠分散液與硫酸溶液冷卻至1-20℃後再在剪下機的剪下下進行混合,所述二氧化矽母膠分散液的配製過程為:先往分散釜中加入去離子水,通過高速剪下泵將粉狀納米二氧化矽吸入分散釜中,循環剪下條件下,再往分散液中加入氫氧化鈉溶液,調節分散液的pH值,pH值調至7-11,製得二氧化矽母膠分散液。二氧化矽母膠分散液中納米二氧化矽質量含量在20%以上。該發明生產的膠體電解質在不改變二氧化矽含量、不犧牲凝膠強度的前提下,能延長膠體電解液的膠凝時間,維持膠體電解質的低粘度,利於膠體電解質的灌注。

公告號為CN101908650B的專利文獻公開了一種動力用鉛酸蓄電池膠體電解液,原料重量百分比組成為:H2SO4:40~46%,SiO2:0.2~0.5%,SnSO4:0.1~0.5%,NaSO4:0.8~1.2%,PEG:0.01~0.15%,PAM:0.01~0.5%,去離子水:47~57%;所述SiO2為氣相SiO2。該發明還公開了一種製備鉛酸蓄電池膠體電解液的方法。該發明二氧化矽含量電解液較低,而其凝膠性和觸變性沒有較大改變,使得由該發明製成的蓄電池歐姆阻抗比現有(截至2015年12月18日)電解液製成的蓄電池低50%左右,而防電性能提高15%左右。

膠體電池製作過程中會在其電解液中加入一定的矽溶膠,通常凝膠時間短,凝膠強度大的矽溶膠對電池的循環性能提升較高,比較適合用於製作膠體電池。但是這種電解液在灌注工藝中存在的問題是:稀硫酸與矽溶膠混合液還沒有用完就凝膠,導致生產效率低下,增加生產成本。公布號為CN104393351A的專利文獻公開了一種鉛酸蓄電池膠體電解液的配置及注膠工藝,將稀硫酸與矽溶膠分別計量,使用時混合。該工藝雖然避免了稀硫酸與矽溶膠混合液還沒有用完就凝膠以至堵塞管道,但是需要現用現配,增加生產成本。

鉛酸動力電池目前大部分是內化成工藝進行,用於動力電池的低含量的膠體電解液中大部分還是氣相矽,但成本相對較高。若單獨採用成本相對較低的矽溶膠則會帶來貯存與使用時凝膠快的問題。

發明內容

專利目的

《一種鉛酸蓄電池膠體電解液及配製方法》提供了一種鉛酸蓄電池膠體電解液,利用不同顆粒大小的矽基材料製得強度更高、性能更穩定的膠體電解液,從而提升蓄電池的穩定性,增加蓄電池的循環使用壽命。

技術方案

一種鉛酸蓄電池膠體電解液,原料包括重量比為100:3~15:0.5~1.5的稀硫酸、矽基膠體母液和硫酸鈉,所述矽基膠體母液的重量百分比組成為:納米氣相二氧化矽8%~12%、聚丙烯醯胺0.02~0.04%、矽溶膠17%~26%,其餘為去離子水。

《一種鉛酸蓄電池膠體電解液及配製方法》採用納米氣相二氧化矽與矽溶膠進行配比混合,從矽溶膠內得到一定量粒徑更小的二氧化矽固體,納米氣相二氧化矽與矽溶膠內的固體二氧化矽形成大骨架與小骨架並存的模式,相互作用形成更高強度的可逆的三維凝膠結構,維持了氣相二氧化矽高的觸變性能,也承接了矽溶膠的高強度凝膠性能。所述聚丙烯醯胺的分子量小於150萬,非離子型,該材料對膠水分離現象的抑制能力強,且分散性好。

《一種鉛酸蓄電池膠體電解液及配製方法》的矽基膠體母液在鹼性環境中可達到長期儲存不凝膠,在生產過程中可大批量周期性的集中生產與貯存。眾所周知,氣相二氧化矽比矽溶膠的成本明顯要高,採用《一種鉛酸蓄電池膠體電解液及配製方法》的方案,可降低生產成本。

《一種鉛酸蓄電池膠體電解液及配製方法》的矽基膠體母液粘度相對氣相二氧化矽分散液明顯要低,更容易與其他原料混合,適合於動力電池內化成的生產模式。製備得到的電解液流動性好更適宜灌注,充電化成後形成凝膠明顯改善高型電池的硫酸分層問題,延長電池循環使用壽命。

鉛酸動力電池極群均為有壓縮率的裝配(即有一定的裝配壓力),對電解液的流動性有較高要求(氣相二氧化矽含量會直接影響電解液的流動性,含量越高流動性越差),同時要滿足在化成充電後形成凝膠狀態的電解液,此時的氣相二氧化矽的含量為0.5%~2.5%,針對緊裝配的動力電池優選的為0.5%~1.0%,而作為較松裝配的儲能電池優選的為1.8%~2.2%。電解液中添加無水硫酸鈉的主要目的是防止鉛枝晶短路,同時也會影響電池的充電接受能力,硫酸鈉添加比例在0.5%~1.5%,作為優選的,0.8%~1.2%。作為優選,稀硫酸、矽基膠體母液和硫酸鈉的重量比為100:5:1。

一般蓄電池電解液密度為1.280克/毫升(25℃),作為優選,所述稀硫酸密度為1.23克/毫升~1.32克/毫升。更為優選,稀硫酸密度為1.25克/毫升。

配製成的膠體母液的氣相二氧化矽固體含量一般為13%~20%,固體含量越高對其剪下分散時間要求越長,能耗高且效率低,主要是氣相二氧化矽的影響較大,而矽溶膠則會影響配製過程中的溫度升高,溫度升高一方面來自高速剪下,另一方面則來自酸鹼中和,在配製母液時溫度不宜超過45℃(溫度高會造成團聚現象),所以納米氣相二氧化矽8%~12%、矽溶膠17%~26%。作為優選,所述矽基膠體母液的重量百分比組成為:納米氣相二氧化矽10%、聚丙烯醯胺0.03%、矽溶膠22%,其餘為去離子水。

作為優選,所述納米氣相二氧化矽的平均粒徑為150~220納米。

作為優選,所述矽溶膠的pH值為9.5~11。矽溶膠為矽基膠體母液提供了鹼性條件。

《一種鉛酸蓄電池膠體電解液及配製方法》矽溶膠的製作大致過程:用硫酸中和水玻璃稀溶液(矽酸鹽),經提純過濾後,離子交換得到純淨的矽溶膠,其中二氧化矽以納米級的小顆粒存在於溶膠中,重量百分比含量為15~40%,平均粒徑為3~20納米;矽溶膠的穩定性與pH值密切相關,Na2O重量百分比含量為0.5~0.8%,維持矽溶膠的穩定性。

更為優選,所述矽溶膠的pH值為10.5。其中固體二氧化矽重量百分比含量為30%,平均粒徑為15納米;Na2O重量百分比含量為0.6%。

一種上述的鉛酸蓄電池膠體電解液的配製方法,包括以下步驟:

(1)製備矽基膠體母液:

a.將聚丙烯醯胺與適量去離子水混合,加熱溶化,得到水溶液A;

b.水溶液A和去離子水混合,循環剪下得到水溶液B;

c.氣相二氧化矽與水溶液B混合,循環剪下得到分散液C;

d.將矽溶膠添加到分散液C中,循環剪下製得矽基膠體母液;

(2)膠體電解液製備:

矽基膠體母液與稀硫酸冷卻至5~10℃後,與硫酸鈉混合、攪拌,製得所述的鉛酸蓄電池膠體電解液。

作為優選,步驟(1)中,步驟a中水溶液A的濃度為2%~5%,加熱溶化條件:溫度為45℃~65℃,以500轉每分的轉速攪拌5~15分鐘;步驟b、c、d中循環剪下時間依次為3~10分鐘、15~35分鐘、5~15分鐘,所述剪下的線速度為20~30米/秒。剪下時間和剪下線速度需適宜匹配,最終達到矽基膠體母液粘度基本處於穩定。更為優選,步驟b剪下5分鐘,步驟c剪下20分鐘,步驟d剪下10分鐘。

作為優選,步驟(2)中,以300~800轉每分的轉速攪拌30~60分鐘。

截至截至2015年12月18日,技術中先將酸液冷卻再與二氧化矽高速剪下形成電解液,這種方案不適合大批量生產,易造成浪費且剪下效果不理想。《一種鉛酸蓄電池膠體電解液及配製方法》採用先將矽基膠體母液配製完成後,再與冷酸混合製得鉛酸蓄電池膠體電解液。首先膠體母液可批量生產,與冷酸、硫酸鈉混合也不需要再高速剪下。低溫攪拌混合可以延緩二氧化矽與硫酸形成三維網狀結構,同樣能延長膠體電解液的膠凝時間,維持膠體電解液的低粘度,利於膠體電解質的灌注。

有益效果

《一種鉛酸蓄電池膠體電解液及配製方法》具備的有益效果:(1)《一種鉛酸蓄電池膠體電解液及配製方法》採用pH值為9.5~11的矽溶膠與氣相二氧化矽溶液進行混合配比,製得矽基膠體母液既維持了氣相二氧化矽高的觸變性能,也承接了矽溶膠的高強度凝膠性能,更適合用於動力電池,改善高型電池的硫酸分層的問題,延長電池循環使用壽命;(2)《一種鉛酸蓄電池膠體電解液及配製方法》的矽基膠體母液達到長期儲存不凝膠,可大批量生產,降低生產成本;(3)《一種鉛酸蓄電池膠體電解液及配製方法》較氣相二氧化矽膠體電解液具有材料成本低的優勢。

技術領域

《一種鉛酸蓄電池膠體電解液及配製方法》涉及鉛酸蓄電池製造技術領域,具體涉及一種鉛酸蓄電池膠體電解液及配製方法。

權利要求

1.一種鉛酸蓄電池膠體電解液的配製方法,其特徵在於,包括以下步驟:(1)製備矽基膠體母液:a.將聚丙烯醯胺與適量去離子水混合,加熱溶化,得到水溶液A;b.水溶液A和去離子水混合,循環剪下得到水溶液B;c.氣相二氧化矽與水溶液B混合,循環剪下得到分散液C;d.將矽溶膠添加到分散液C中,循環剪下製得矽基膠體母液;所述矽基膠體母液的重量百分比組成為:納米氣相二氧化矽8%~12%、聚丙烯醯胺0.02%~0.04%、矽溶膠17%~26%,其餘為去離子水;(2)膠體電解液製備:矽基膠體母液與稀硫酸冷卻至5~10℃後,與硫酸鈉混合、攪拌,製得所述的鉛酸蓄電池膠體電解液;原料包括重量比為100:3~15:0.5~1.5的稀硫酸、矽基膠體母液和硫酸鈉。

2.如權利要求1所述的配製方法,其特徵在於,步驟(1)中,步驟a中水溶液A的濃度為2%~5%,加熱溶化條件:溫度為45℃~65℃,以500轉每分的轉速攪拌5~15分鐘;步驟b、c、d中循環剪下時間依次為3~10分鐘、15~35分鐘、5~15分鐘,所述剪下的線速度為20~30米/秒。

3.如權利要求1所述的配製方法,其特徵在於,步驟(2)中,以300~800轉每分的轉速攪拌30~60分鐘。

4.如權利要求1所述的配製方法,其特徵在於,稀硫酸、矽基膠體母液和硫酸鈉的重量比為100:5:1。

5.如權利要求1所述的配製方法,其特徵在於,所述矽基膠體母液的重量百分比組成為:納米氣相二氧化矽10%、聚丙烯醯胺0.03%、矽溶膠22%,其餘為去離子水。

6.如權利要求1所述的配製方法,其特徵在於,所述稀硫酸密度為1.23克/毫升~1.32克/毫升。

7.如權利要求1所述的配製方法,其特徵在於,所述納米氣相二氧化矽的平均粒徑為150~220納米。

8.如權利要求1所述的配製方法,其特徵在於,所述矽溶膠的pH值為9.5~11。

9.如權利要求8所述的配製方法,其特徵在於,所述矽溶膠的pH值為10.5。

實施方式

以天能電池集團有限公司生產的6-DZM-20為例,採用現有(截至2015年12月18日)技術(A組)與《一種鉛酸蓄電池膠體電解液及配製方法》方法(B組)各製作一批電池,按要求進行配組,配成4隻一組的相同檔位的電池組,各抽取一組進行對比。

A組:採用常規的氣相二氧化矽母液配製的膠體電解液,氣相二氧化矽母液中的二氧化矽固體含量為13.1%。

膠體電解液組成(重量比):

氣相二氧化矽膠體母液,4份;硫酸鈉,0.6份;1.24克/毫升的稀硫酸,100份。

B組:採用《一種鉛酸蓄電池膠體電解液及配製方法》(氣相二氧化矽與矽溶膠混合,即矽基膠體母液)配製的膠體電解液:矽基膠體母液中的二氧化矽固體含量為13.1%。

膠體電解液組成(重量百分比):

矽基膠體母液,4份;硫酸鈉,0.5份;1.24克/毫升的稀硫酸,100份。

其中,矽基膠體母液組成:

納米級氣相二氧化矽,8%;聚丙烯醯胺(PAM),0.02%;矽溶膠,17%(固體二氧化矽重量百分比含量為30%);其餘為去離子水。

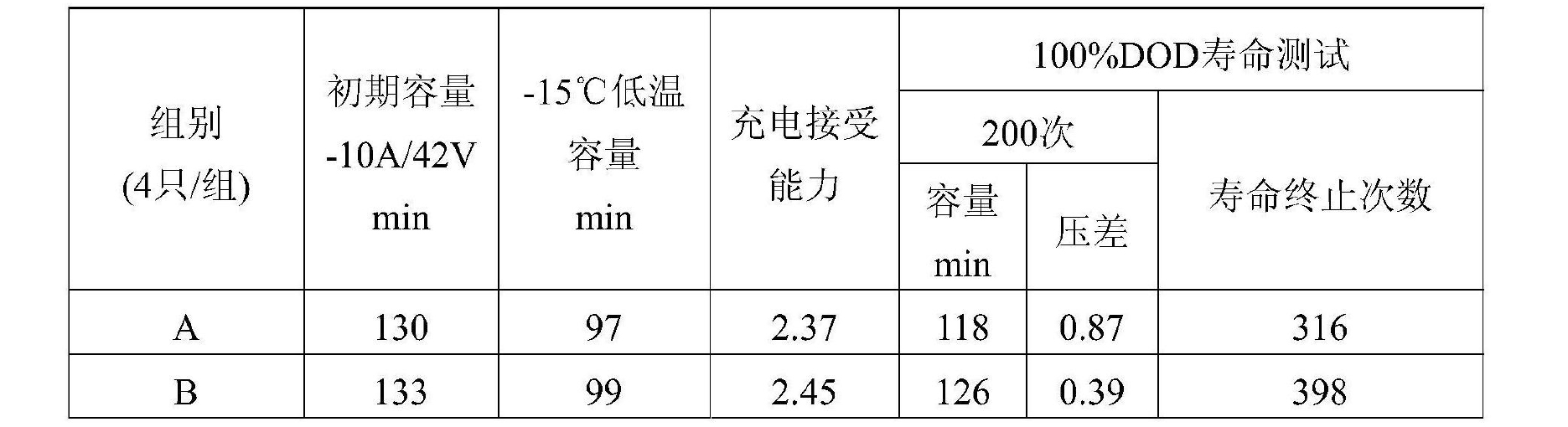

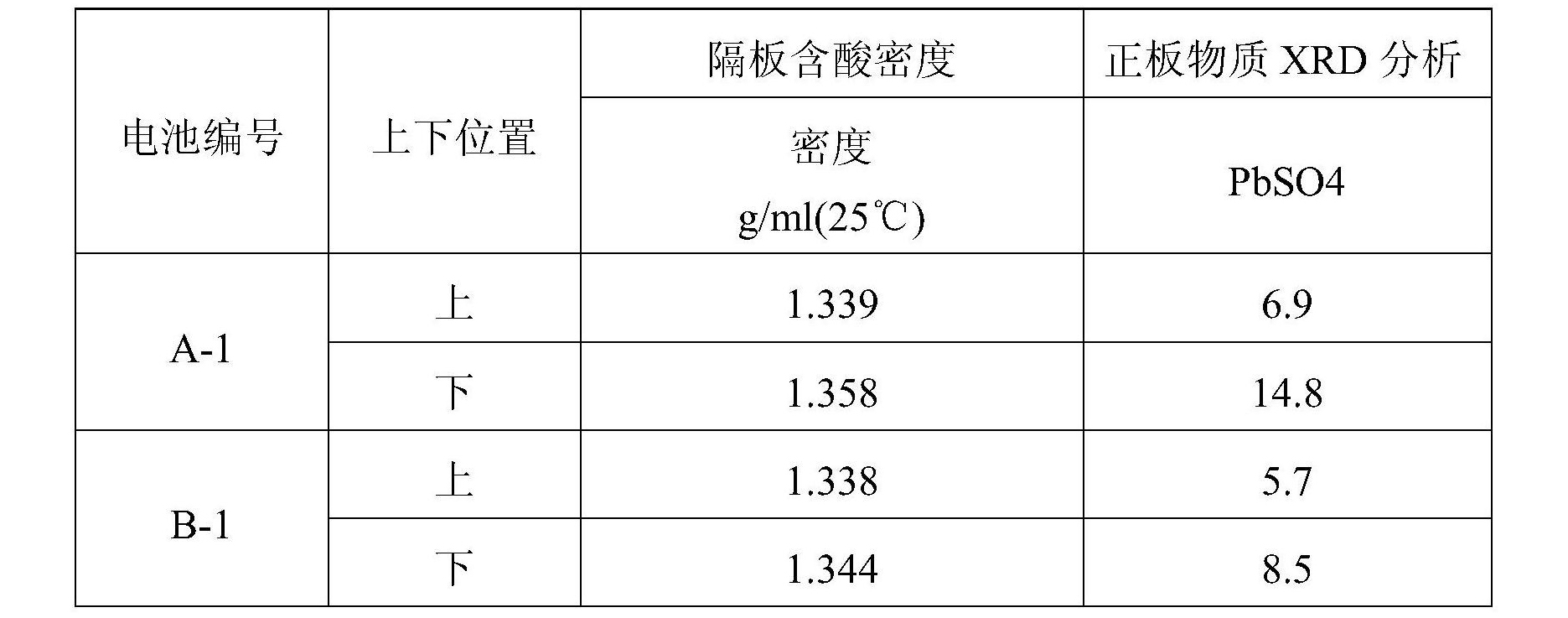

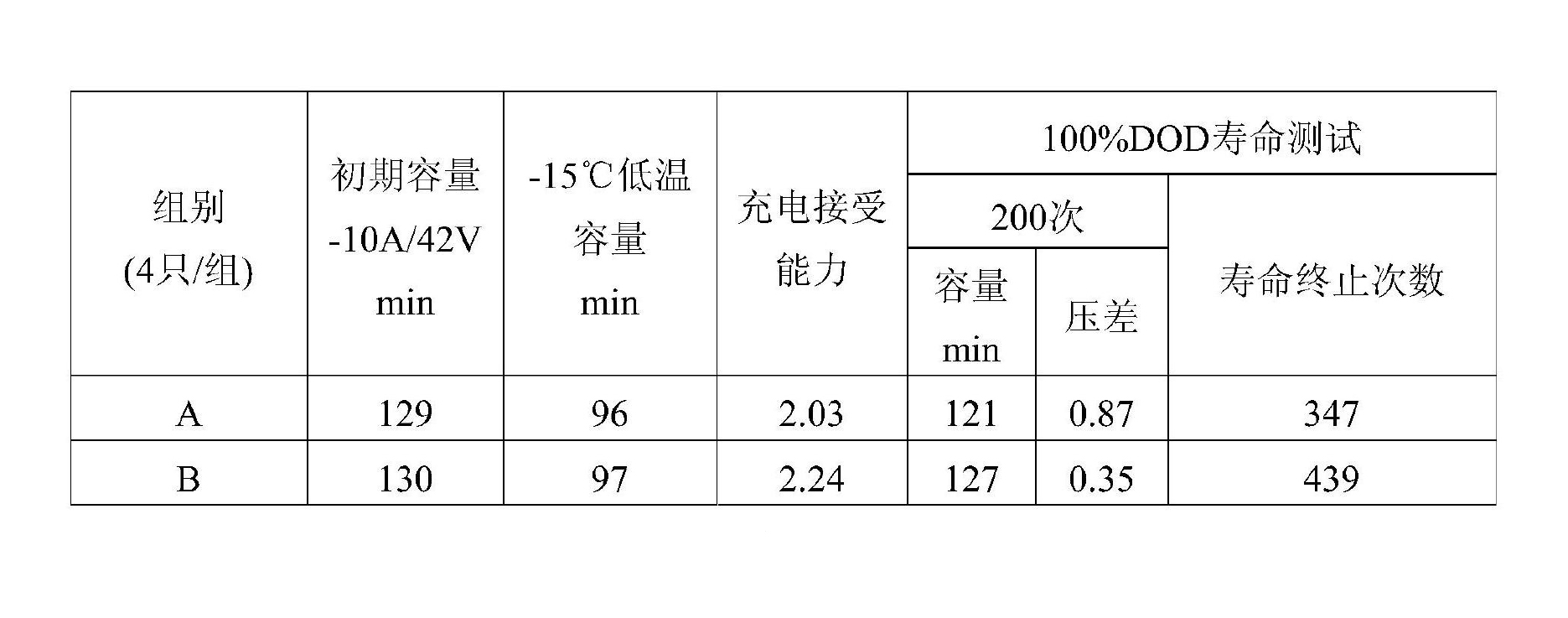

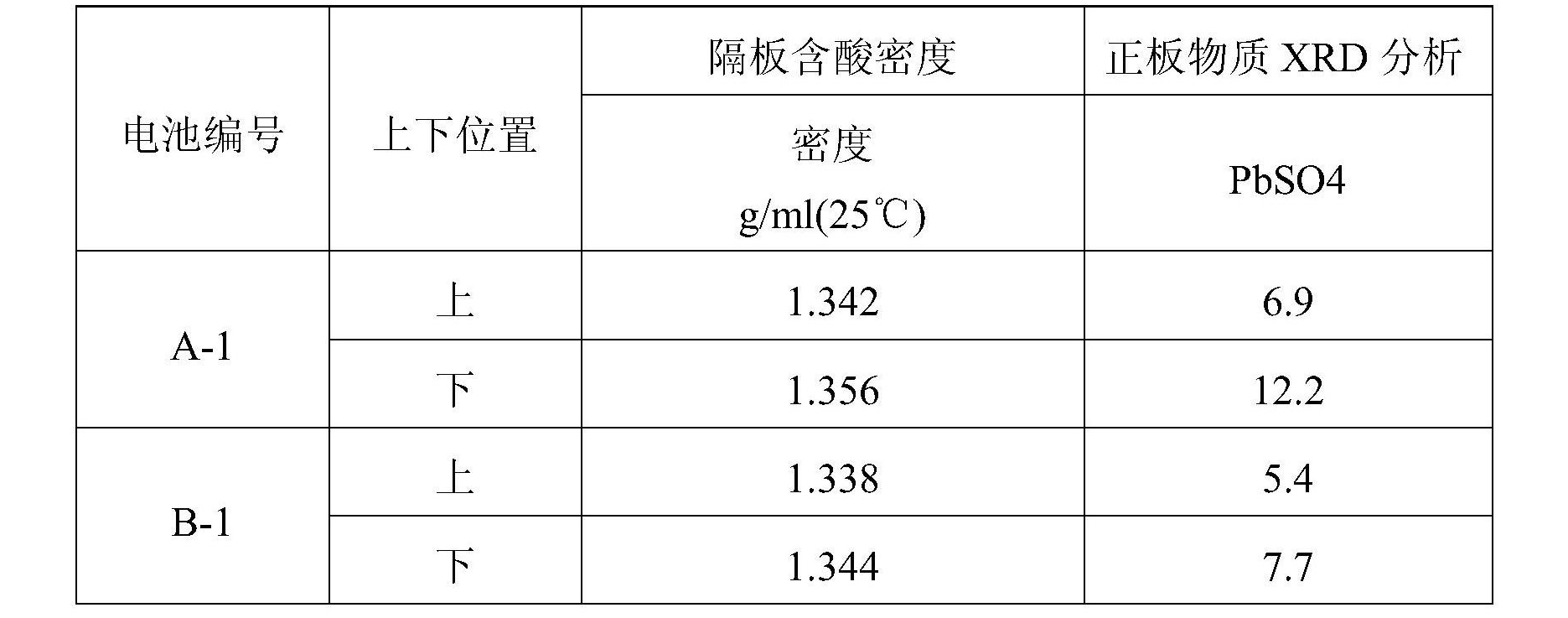

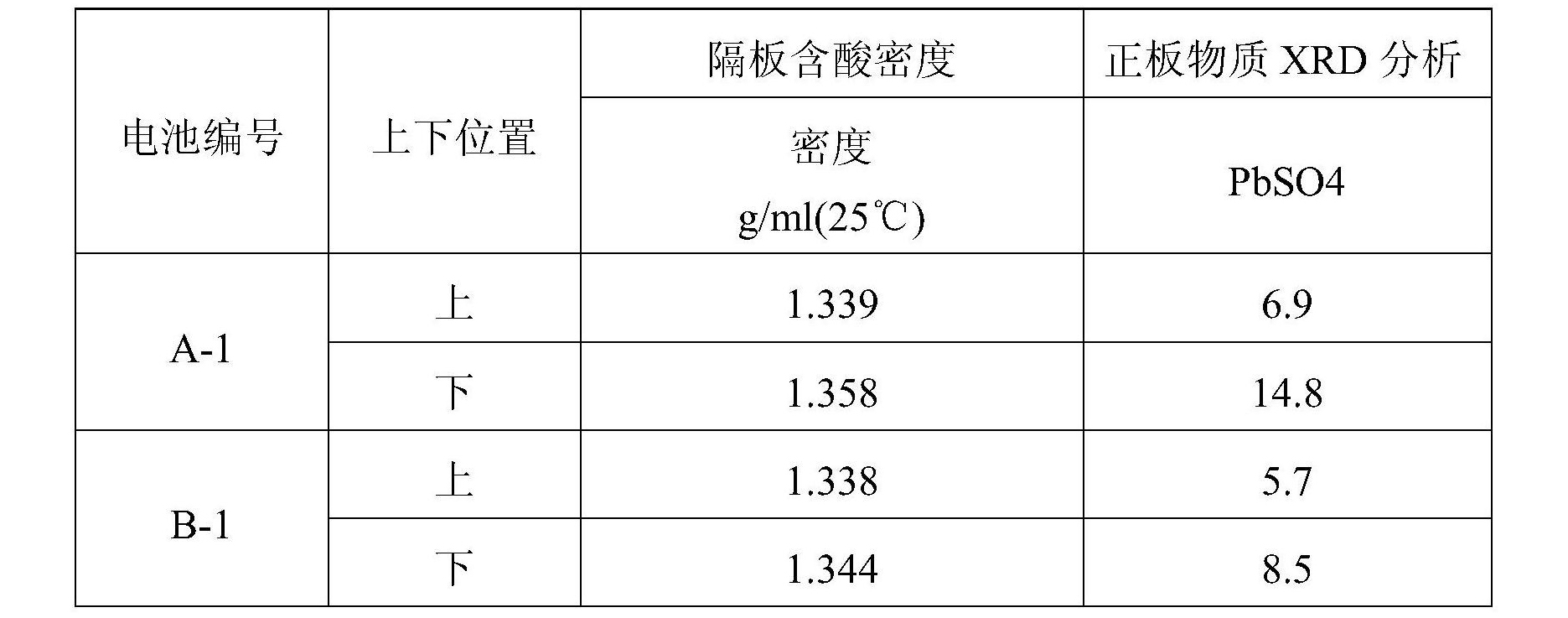

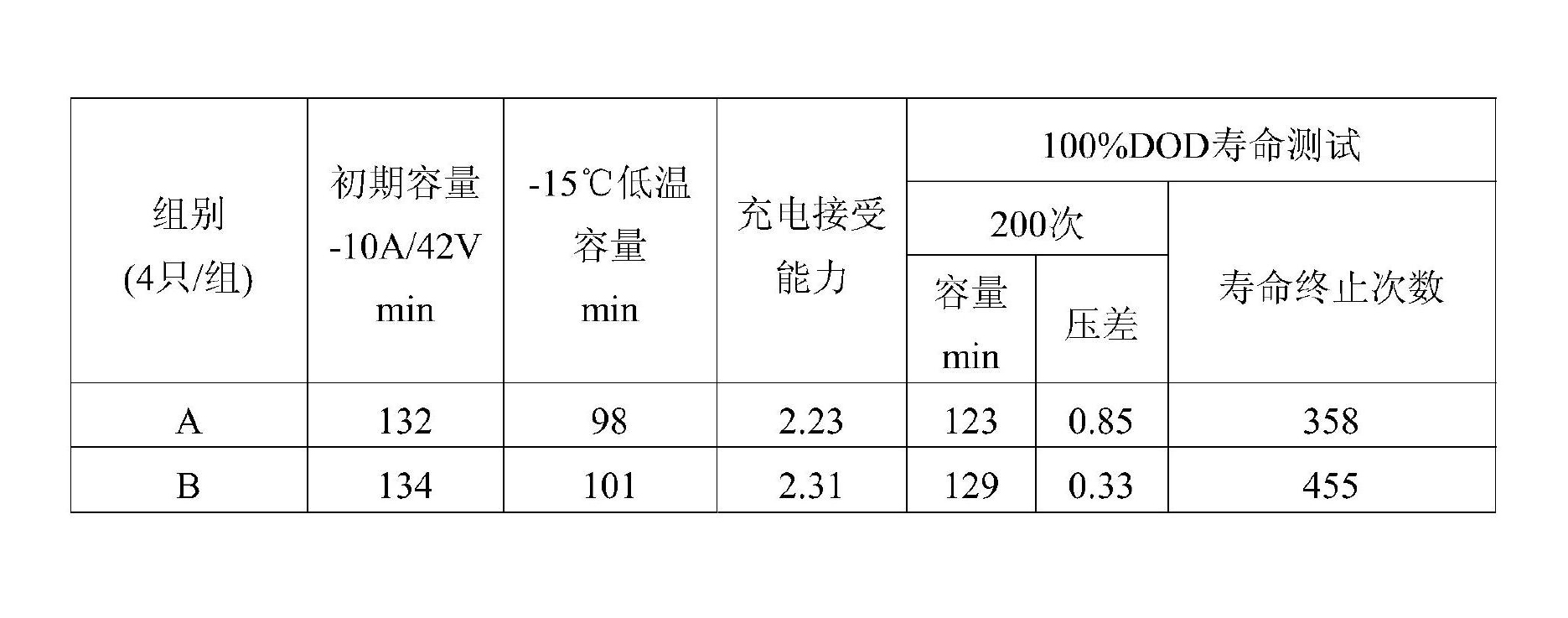

上述方案採用的極板工藝、組裝工藝均相同。分別對上述方案製成的電池進行了初期容量、低溫容量、充電接受能力、100%DOD循環壽命測試,測試方法參照標準GB/T22199-2008,結果如表1所示。電池壽命終止後拆解電池,對電池的隔板含酸密度測試和正極板物質進行XRD分析,結果如表2所示。

表1

從表1中數據可以看出,採用《一種鉛酸蓄電池膠體電解液及配製方法》的膠體電解液的綜合性能均表現要好,尤其表現在循環壽命上有明顯的提升。

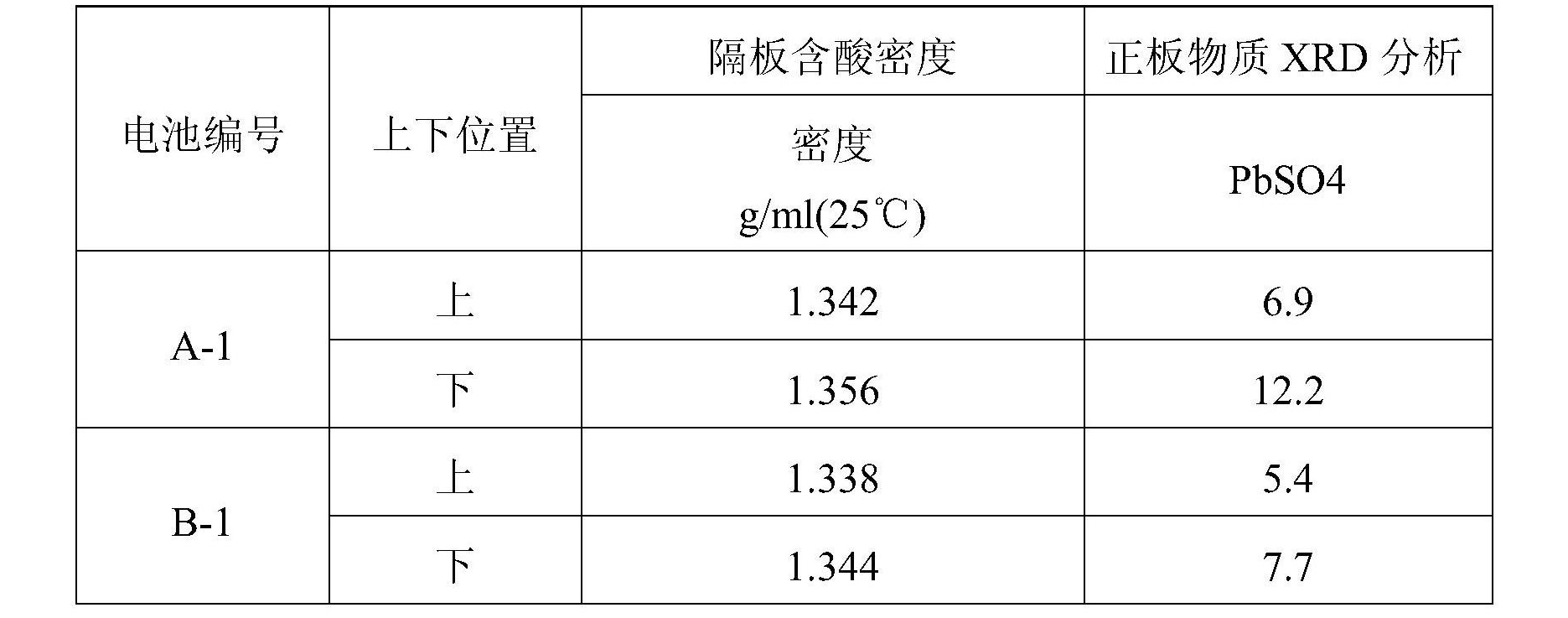

表2:壽命終止酸分層分析

從表2中數據可以看出,在壽命終止後對極板酸液分層情況進行分析,採用《一種鉛酸蓄電池膠體電解液及配製方法》的膠體電解液的表現明顯要好。

A組:採用常規的氣相二氧化矽母液配製的膠體電解液,氣相二氧化矽母液中的二氧化矽固體含量為16.6%。

膠體電解液組成(重量比):

氣相二氧化矽膠體母液,5份;硫酸鈉,1份;1.25克/毫升的稀硫酸,100份。

B組:採用《一種鉛酸蓄電池膠體電解液及配製方法》(氣相二氧化矽與矽溶膠混合,即矽基膠體母液)配製的膠體電解液:矽基膠體母液中的二氧化矽固體含量為16.6%。

膠體電解液組成(重量比):

矽基膠體母液,5份;硫酸鈉,1份;1.25克/毫升的稀硫酸,100份。

其中,矽基膠體母液組成:

納米級氣相二氧化矽,10%;聚丙烯醯胺(PAM),0.03%;矽溶膠,22%(固體二氧化矽重量百分比含量為30%);其餘為去離子水。

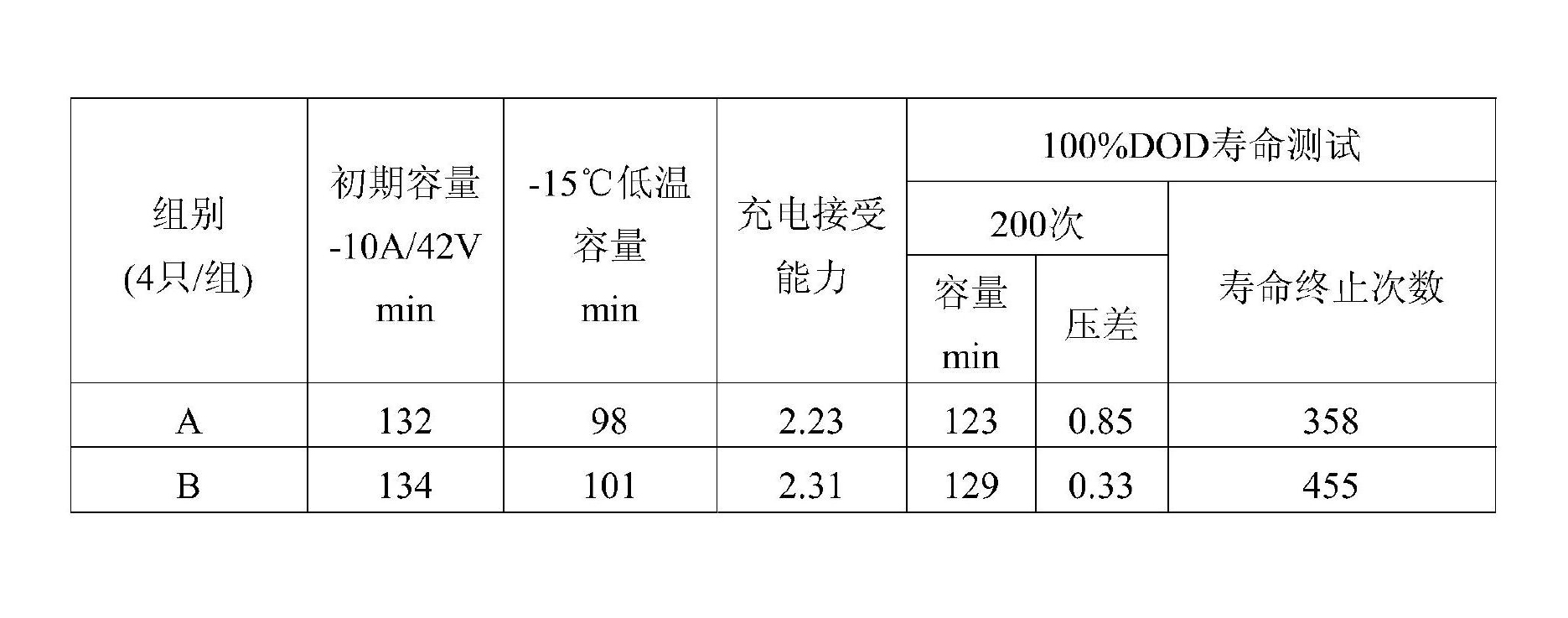

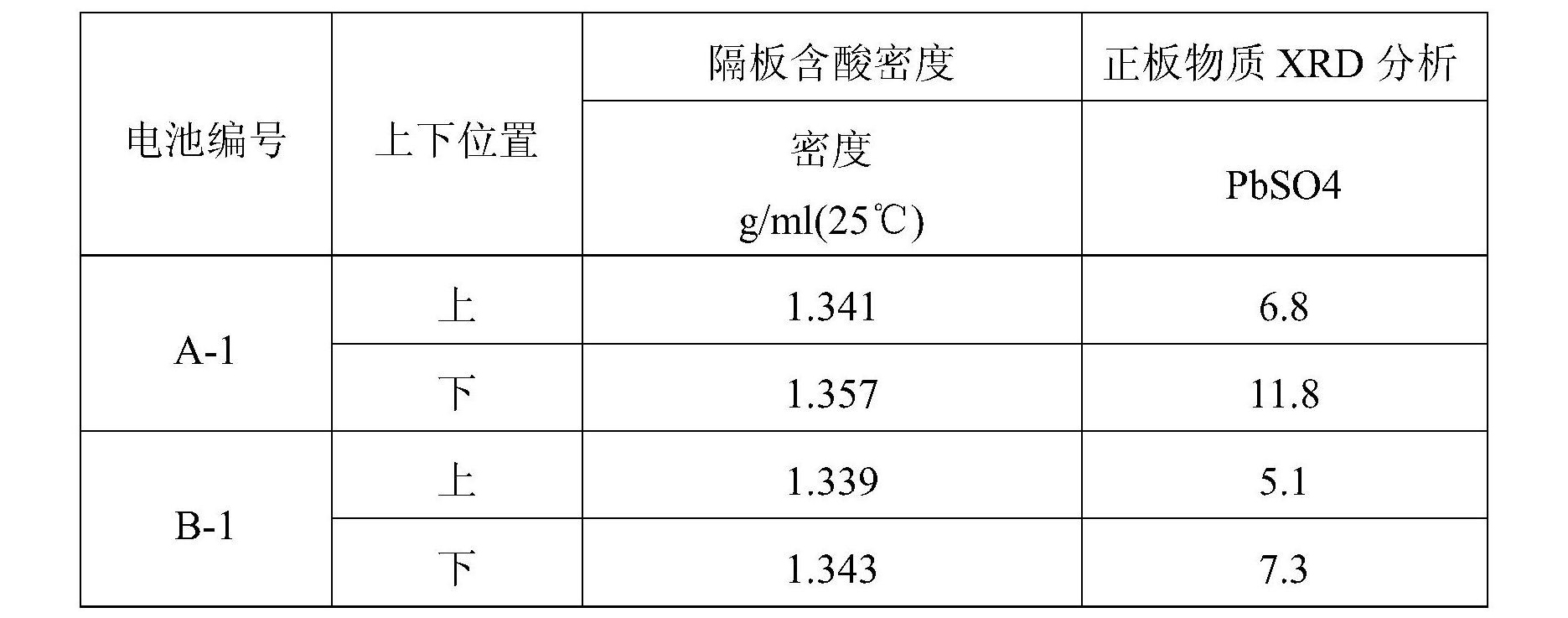

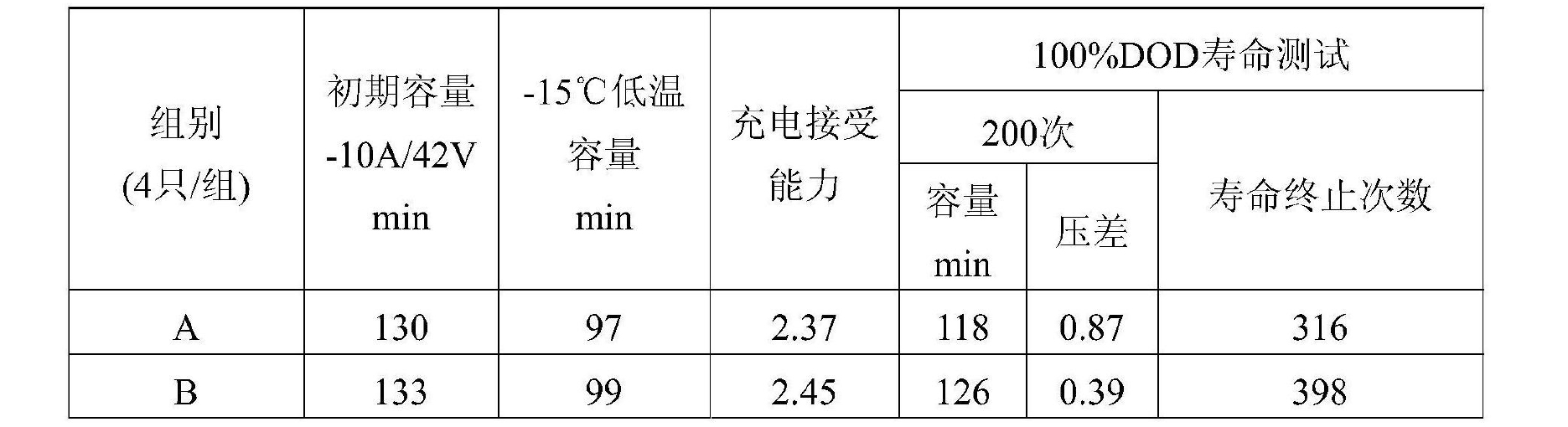

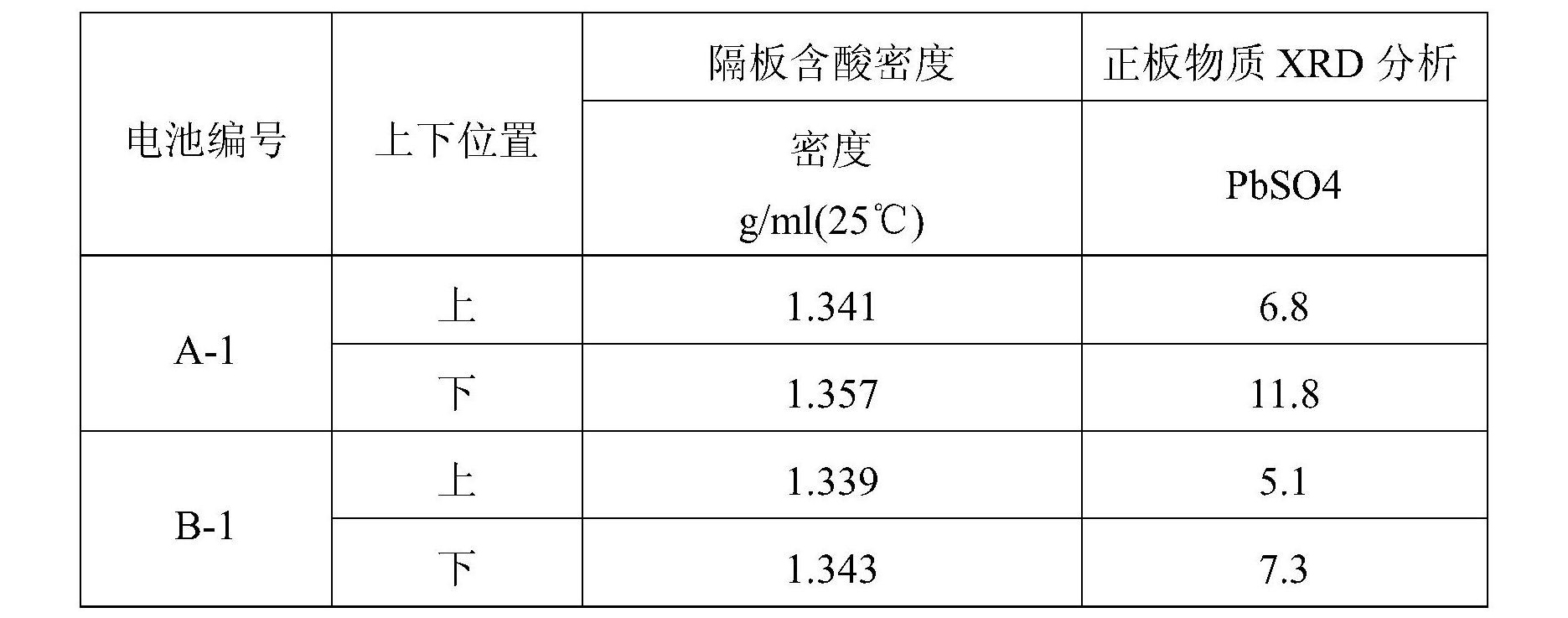

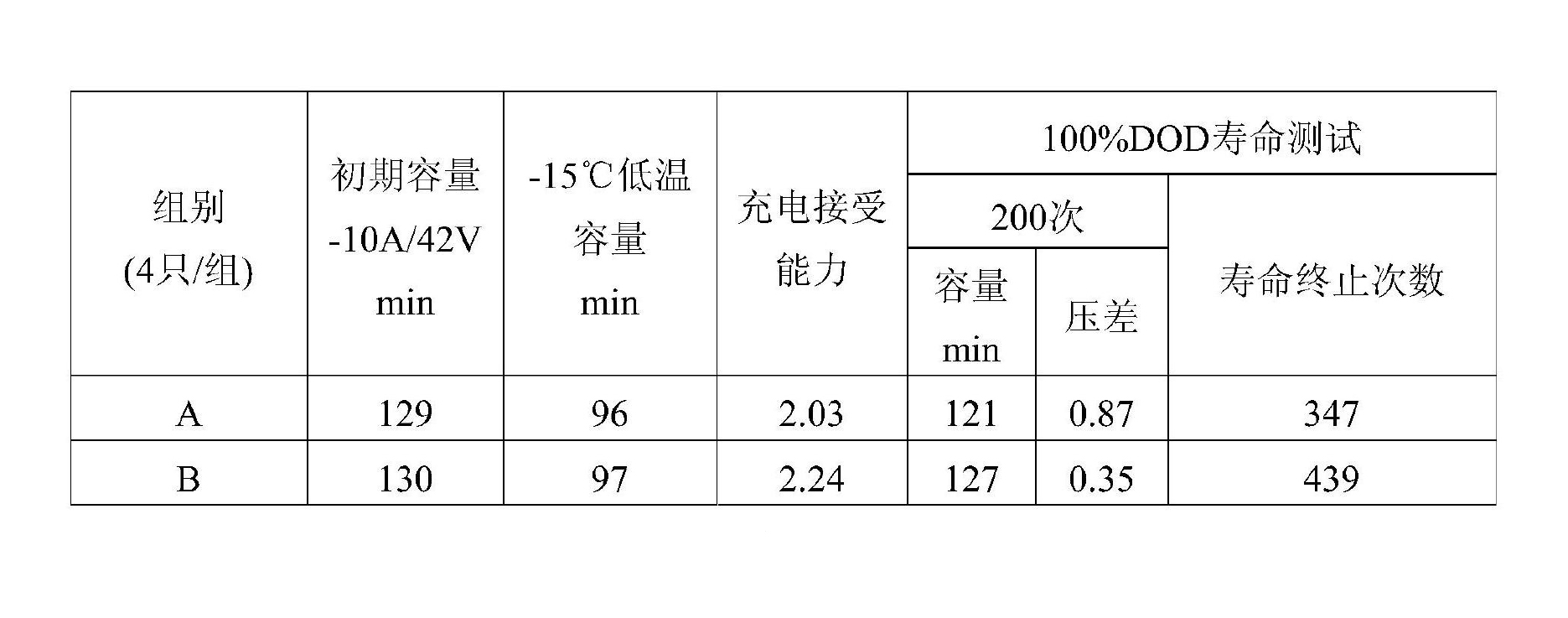

上述方案採用的極板工藝、組裝工藝均相同。分別對上述方案製成的電池進行了初期容量、低溫容量、充電接受能力、100%DOD循環壽命測試,測試方法參照標準GB/T22199-2008,結果如表3所示。電池壽命終止後拆解電池,對電池的隔板含酸密度測試和正極板物質進行XRD分析,結果如表4所示。

表3

從表3中數據可以看出,採用《一種鉛酸蓄電池膠體電解液及配製方法》的膠體電解液的綜合性能均表現要好,尤其表現在循環壽命上有明顯的提升。

表4:壽命終止酸分層分析

從表4中數據可以看出,在壽命終止後對極板酸液分層情況進行分析,採用《一種鉛酸蓄電池膠體電解液及配製方法》的膠體電解液的表現明顯要好。

A組:採用常規的氣相二氧化矽母液配製的膠體電解液,氣相二氧化矽母液中的二氧化矽固體含量為19.8%。

膠體電解液組成(重量比):

氣相二氧化矽膠體母液,6份;硫酸鈉,1.5份;1.26克/毫升的稀硫酸,100份。

B組:採用《一種鉛酸蓄電池膠體電解液及配製方法》(氣相二氧化矽與矽溶膠混合,即矽基膠體母液)配製的膠體電解液:矽基膠體母液中的二氧化矽固體含量為16.6%。

膠體電解液組成(重量比):

矽基膠體母液,6份;硫酸鈉,1.5份;1.26克/毫升的稀硫酸,100份。

其中,矽基膠體母液組成:

納米級氣相二氧化矽,12%;聚丙烯醯胺(PAM),0.04%;矽溶膠,26%(固體二氧化矽重量百分比含量為30%);其餘為去離子水。

上述方案採用的極板工藝、組裝工藝均相同。分別對上述方案製成的電池進行了初期容量、低溫容量、充電接受能力、100%DOD循環壽命測試,測試方法參照標準GB/T22199-2008,結果如表5所示。電池壽命終止後拆解電池,對電池的隔板含酸密度測試和正極板物質進行XRD分析,結果如表6所示。

表5

從表5中數據可以看出,採用《一種鉛酸蓄電池膠體電解液及配製方法》的膠體電解液的綜合性能均表現要好,尤其表現在循環壽命上有明顯的提升。

表6:壽命終止酸分層分析

從表6中數據可以看出,在壽命終止後對極板酸液分層情況進行分析,採用《一種鉛酸蓄電池膠體電解液及配製方法》的膠體電解液的表現明顯要好。

榮譽表彰

2018年12月20日,《一種鉛酸蓄電池膠體電解液及配製方法》獲得第二十屆中國專利優秀獎。