專利背景

截至2010年7月,厚極板大容量膠體

鉛酸蓄電池在生產製造過程,參閱圖1,是先將固化乾燥後的極板進行充電,再將充好電的極板,按照重量進行配組,再用極板和隔板,通過專用工裝夾具焊接成極群組,裝入塑殼,密封后組裝成未注液電池。通過注入以95%~98%,密度為1.84克/立方厘米的

濃硫酸與水和

硫酸鈉稀釋混合後,密度為1.35~1.45克/立方厘米的含添加劑的稀硫酸電解液,再將此稀硫酸電解液與3%~5%的二氧化矽混合,成為密度為1.40~1.50克/立方厘米的膠體電解液,再定量注入電池中,通過對電池進行充電放電,配組,完成電池製造過程。這是2010年7月以前較為普通的一種製造工藝,由於極板活性物質量的不同,隔板吸酸量的差異,電池內部與容量匹配的實際含酸量存在很大差異,導致配好組的電池一致性差,壽命短。

發明內容

專利目的

《一種大容量膠體電池內化成工藝》所要解決的技術問題主要是改善電池的開路電壓與電池放電容量的一致性問題,延長大容量膠體蓄電池組的使用壽命。

技術方案

《一種大容量膠體電池內化成工藝》依次包括以下步驟:

A.裝配:將固化乾燥結束後的極板先按照重量進行配組,用極板和隔板,通過專用工裝夾具焊接成極群組,裝入塑殼,密封后組裝成未注液未充電電池;

B.灌注稀硫酸:用濃硫酸和水配製密度為1.240克/立方厘米的稀硫酸,再在其中加入重量百分比1%~1.5%的硫酸鈉、0.1~0.5%的硫酸鉀、0.2~0.6%的硫酸亞錫,通過真空注液方式灌入蓄電池中;

C.充放電I:充電放電兩次,在最後一次放電過程中,將電池容量放電至額定容量的105%,放電終止電壓為9.60伏~10.50伏;

D.倒酸:將多餘的酸倒出;

E.灌注膠體:將重量百分比3~5%的二氧化矽、0.1~0.5%的聚乙二醇、0.5~1.2%的硫酸鈉、其餘為水,混合成膠體電解液,經高速剪下後,真空定量灌入電池中;

F.充放電II:再將蓄電池進行充電,放電,記錄放電時間、電壓;

G.電池配組:按照步驟F記錄的放電時間、電壓,對參數相接近的電池進行配組;

H.打包:將配組好的電池包裝為成品電池組。

優選的,所述步驟B中加入1%的硫酸鈉、0.5%硫酸鉀、0.4%的硫酸亞錫。

優選的,所述步驟B中加入1.25%的硫酸鈉、0.1%硫酸鉀、0.6%的硫酸亞錫。

優選的,所述步驟B中加入1.5%的硫酸鈉、0.3%硫酸鉀、0.2%的硫酸亞錫。

優選的,所述步驟E中將重量百分比3%的二氧化矽、0.3%的聚乙二醇、1.2%的硫酸鈉、95.5%的水,混合成膠體電解液。

優選的,所述步驟E中將重量百分比4%的二氧化矽、0.5%的聚乙二醇、0.5%的硫酸鈉、95%的水,混合成膠體電解液。

優選的,所述步驟E中將重量百分比5%的二氧化矽、0.1%的聚乙二醇、0.9%的硫酸鈉、94%的水,混合成膠體電解液。

有益效果

與2010年7月以前技術相比,《一種大容量膠體電池內化成工藝》的優點是:使用該發明工藝製造的電池,因定量控制放電深度,加入了不含硫酸的二氧化矽水溶液,經過充電後,放電後的硫酸與二氧化矽水溶液自然混合,而形成結構均一穩定的膠體,能夠對電池內實際硫酸量進行精確有效的控制,控制蓄電池組的配組精度,提高了蓄電池組的一致性,延長了電池組的使用壽命。同時,在生產工藝過程中,倒出的稀硫酸電解液,通過過濾和調整其密度、添加劑組份,可循環利用,減少了廢酸排放,更加節能環保。

附圖說明

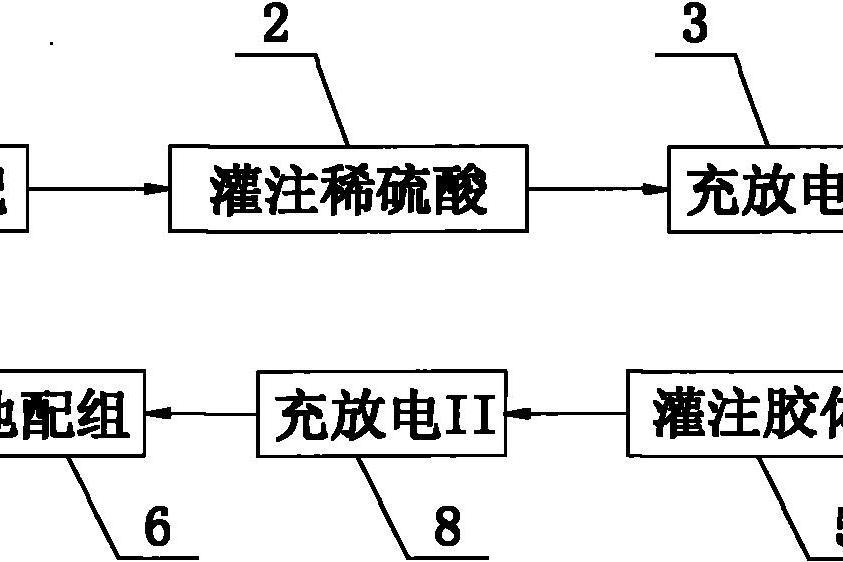

圖1為2010年7月以前膠體電池內化成工藝流程圖;

圖2為《一種大容量膠體電池內化成工藝》的工藝流程圖。

權利要求

1.《一種大容量膠體電池內化成工藝》其特徵在於:依次包括以下步驟:

A.裝配(1):將固化乾燥結束後的極板先按照重量進行配組,用極板和隔板,通過專用工裝夾具焊接成極群組,裝入塑殼,密封后組裝成未注液未充電電池;

B.灌注稀硫酸(2):用濃硫酸和水配製密度為1.240克/立方厘米的稀硫酸,再在其中加入重量百分比1%~1.5%的硫酸鈉、0.1~0.5%的硫酸鉀、0.2~0.6%的硫酸亞錫,通過真空注液方式灌入蓄電池中;

C.充放電I(3):充電放電兩次,在最後一次放電過程中,將電池容量放電至額定容量的105%,放電終止電壓為9.60伏~10.50伏;

D.倒酸(4):將多餘的酸倒出;

E.灌注膠體(5):將重量百分比3~5%的二氧化矽、0.1~0.5%的聚乙二醇、0.5~1.2%的硫酸鈉、其餘為水,混合成膠體電解液,經高速剪下後,真空定量灌入電池中;

F.充放電II(8):再將蓄電池進行充電,放電,記錄放電時間、電壓;

G.電池配組(6):按照步驟F記錄的放電時間、電壓,對參數相接近的電池進行配組;

H.打包(7):將配組好的電池包裝為成品電池組。

2.如權利要求1所述的一種大容量膠體電池內化成工藝,其特徵在於:所述步驟B中加入重量百分比1%的硫酸鈉、0.5%硫酸鉀、0.4%的硫酸亞錫。

3.如權利要求1所述的一種大容量膠體電池內化成工藝,其特徵在於:所述步驟B中加入重量百分比1.25%的硫酸鈉、0.1%硫酸鉀、0.6%的硫酸亞錫。

4.如權利要求1所述的一種大容量膠體電池內化成工藝,其特徵在於:所述步驟B中加入重量百分比1.5%的硫酸鈉、0.3%硫酸鉀、0.2%的硫酸亞錫。

5.如權利要求1所述的一種大容量膠體電池內化成工藝,其特徵在於:所述步驟E中將重量百分比3%的二氧化矽、0.3%的聚乙二醇、1.2%的硫酸鈉、95.5%的水,混合成膠體電解液。

6.如權利要求1所述的一種大容量膠體電池內化成工藝,其特徵在於:所述步驟E中將重量百分比4%的二氧化矽、0.5%的聚乙二醇、0.5%的硫酸鈉、95%的水,混合成膠體電解液。

7.如權利要求1所述的一種大容量膠體電池內化成工藝,其特徵在於:所述步驟E中將重量百分比5%的二氧化矽、0.1%的聚乙二醇、0.9%的硫酸鈉、94%的水,混合成膠體電解液。

實施方式

《一種大容量膠體電池內化成工藝》依次包括以下步驟:

A.裝配1:將固化乾燥結束後的極板先按照重量進行配組,用極板和隔板,通過專用工裝夾具焊接成極群組,裝入塑殼,密封后組裝成未注液未充電電池;

B.灌注稀硫酸2:用濃硫酸和水配製密度為1.240克/立方厘米的稀硫酸,再在其中加入重量百分比1%的硫酸鈉、0.5%硫酸鉀、0.4%的硫酸亞錫,通過真空注液方式灌入蓄電池中;

C.充放電I3:充電放電兩次,在最後一次放電過程中,將電池容量放電至額定容量的105%,放電終止電壓為9.60伏~10.50伏;

D.倒酸4:將多餘的酸倒出;

E.灌注膠體5:重量百分比3%的二氧化矽、0.3%的聚乙二醇、1.2%的硫酸鈉、95.5%的水,混合成膠體電解液,經高速剪下後,真空定量灌入電池中;

F.充放電II8:再將蓄電池進行充電,放電,記錄放電時間、電壓;

G.電池配組6:按照步驟F記錄的放電時間、電壓,對參數相接近的電池進行配組;

H.打包7:將配組好的電池包裝為成品電池組。

《一種大容量膠體電池內化成工藝》依次包括以下步驟:

A.裝配1:將固化乾燥結束後的極板先按照重量進行配組,用極板和隔板,通過專用工裝夾具焊接成極群組,裝入塑殼,密封后組裝成未注液未充電電池;

B.灌注稀硫酸2:用濃硫酸和水配製密度為1.240克/立方厘米的稀硫酸,再在其中加入重量1.25%的硫酸鈉、0.1%硫酸鉀、0.6%的硫酸亞錫,通過真空注液方式灌入蓄電池中;

C.充放電3:充電放電兩次,在最後一次放電過程中,將電池容量放電至額定容量的105%,放電終止電壓為9.60伏~10.50伏;

D.倒酸4:將多餘的酸倒出;

E.灌注膠體5:將重量百分比4%的二氧化矽、0.5%的聚乙二醇、0.5%的硫酸鈉、95%的水,混合成膠體電解液,經高速剪下後,真空定量灌入電池中;

F.充放電II8:再將蓄電池進行充電,放電,記錄放電時間、電壓;

G.電池配組6:按照步驟F記錄的放電時間、電壓,對參數相接近的電池進行配組;

H.打包7:將配組好的電池包裝為成品電池組。

《一種大容量膠體電池內化成工藝》依次包括以下步驟:

A.裝配1:將固化乾燥結束後的極板先按照重量進行配組,用極板和隔板,通過專用工裝夾具焊接成極群組,裝入塑殼,密封后組裝成未注液未充電電池;

B.灌注稀硫酸2:用濃硫酸和水配製密度為1.240克/立方厘米的稀硫酸,再在其中加入重量百分比11.5%的硫酸鈉、0.3%硫酸鉀、0.2%的硫酸亞錫,通過真空注液方式灌入蓄電池中;

C.充放電3:充電放電兩次,在最後一次放電過程中,將電池容量放電至額定容量的105%,放電終止電壓為9.60伏~10.50伏;

D.倒酸4:將多餘的酸倒出;

E.灌注膠體5:將重量百分比5%的二氧化矽、0.1%的聚乙二醇、0.9%的硫酸鈉、94%的水,混合成膠體電解液,混合成膠體電解液,經高速剪下後,真空定量灌入電池中;

F.充放電II8:再將蓄電池進行充電,放電,記錄放電時間、電壓;

G.電池配組6:按照步驟F記錄的放電時間、電壓,對參數相接近的電池進行配組;

H.打包7:將配組好的電池包裝為成品電池組。

以上三個實施例參閱圖2的工藝流程圖進行。

榮譽表彰

2013年10月,《一種大容量膠體電池內化成工藝》獲得第十五屆中國專利優秀獎。