專利背景

光纖預製棒製造一般採用兩步法工藝,即先製造芯棒,然後在芯棒外採用不同的技術製造外包層。典型的芯棒製造方法有以下四種:改進的化學汽相沉積法(MCVD),等離子增強化學汽相沉積法(PCVD)、管外汽相沉積法(OVD)和軸向汽相沉積法(VAD)。外包層製造技術根據外包方式分類有套管法和直接沉積外包,根據包層材料的製備工藝分類有OVD,VAD以及APVD法。外包層的對材料純度要求相對較低,折射率分布剖面單一,根據其外包方式的不同或者外包材料雜誌含量的不同,選擇合適芯包配比的芯棒。芯棒的製造決定光纖產品的性能,是製備光纖的關鍵技術。

現就普通VAD方法做簡要說明。圖12為普通雙燈VAD工藝的設備示意圖。如圖12所示,第一噴燈13和第二噴燈14用於噴射如氫氣和氧氣但是不限於氫氣和氧氣等燃料,如氬氣但是不限於氬氣等保護氣以及如四氯化矽,四氯化鍺但是不限於二者的用於反應生成二氧化矽和二氧化鍺等粉末的反應物質。以四氯化矽和氫氧焰為例,第一和第二噴燈13,14噴射的氫氣和氧氣燃料燃燒時,在靠近第一和第二噴燈13,14表面的區域,從第一和第二噴燈13,14噴射的化學物質SiCl4的溫度急劇升高,當所述的化學物質達到以及超過該化學反應的溫度既大約1300℃時,開始進行如下所述的氧化和水解反應,從而生成矽的氧化物,顆粒狀的SiO2:

SiCl4+O2→SiO2+2Cl2(氧化)

SiCl4+2H2O→SiO2+4HCl(水解)

所生產的顆粒隨著從所述的沉積噴燈噴射的高溫氣體一起移動,然後通過熱泳現象沉積在溫度相對較低的預製棒周圍的表面上,該圓形預製棒周圍的溫度梯度引起了這種熱泳現象。

實際生產過程中,通過控制提供給第一和第二噴燈13,14的不同種類的反應物質使芯棒21的折射率可大於包層22的折射率,例如在沉積芯層21的第一噴燈內加入四氯化鍺,從而實現芯層21沉積層折射率大於包層22。

在實際生產過程中,通過調整第一噴燈和第二噴燈噴射出的顆粒束的角度以及周圍溫度分布,使粉末芯層21和包層22同時往軸向和徑向生長,通過在芯層端部的雷射或者攝影設備41實施跟蹤端部的增長情況,反饋控制預製棒的提拉端(未畫出)的提拉速度。

就低水峰單模光纖製備而言,相對於OVD工藝,傳統VAD工藝由於不存在中心靶棒,在燒結和熔縮過程中無需考慮中心孔界面受外界含氫雜質的污染,適合製備低水峰,零水峰光纖,但是由於沒有靶棒的支撐,最中心的噴燈在沉積過程中需要同時兼顧粉末徑向和軸向的增長速度,大大提高了工藝控制的難度,同樣受限於粉末徑向和軸向沉積的比例以及收集效率的平衡關係,大大限制了VAD法製備芯棒的沉積速率。具體的以圖12為例,粉末從噴燈13連線埠噴射出來後,通過粉末流的方向以及周圍溫度場的調節,形成了芯層21的徑向和軸向的增長,芯層21端部呈半球狀,無論如何調整角度粉末朝徑向和軸向增長均會形成一個平衡點,徑向越快軸向也會越快,由於在低水峰光纖預製棒芯棒的實際生產過程中,包層與芯層直徑比一般控制在3到7之間,更多情況下在5左右,也就是說芯層21直徑達到50毫米時,包層21的直徑必須達到250毫米,直徑達到一定尺寸後脫水和燒結都會成為問題,也就是說在實際套用中芯層徑向的增長速度是受限制的,所以軸向的增長也會受限,從而限制了預製棒的沉積速率。

以如下兩篇關於VAD工藝的專利分析為例:

中國專利(CN1952848A)“氣相軸向沉積裝置和氣相軸向沉積方法”報導了一種採用兩盞噴燈,噴燈一在與軸線成直線的粉末預製棒的末端上沉積粉末,從而長出芯層;噴燈二在芯層的外周圍沉積粉末,從而長出包層。通過溫度檢測器探測到的粉末預製棒尾端的第一和第二相對最高溫度,以及二者之間的相對最低溫度,設定三者之間的相對關係,經過分析與設定參數的差異,控制單元通過調節噴燈一,噴燈二的氣體流量和組成,噴燈位置以及粉末預製棒提升速度來控制粉末預製棒的整體質量。

美國專利(US20120103023A1)“製造光纖預製棒的方法”披露了一種採取兩盞噴燈,噴燈一在與軸線成直線的粉末預製棒的末端上沉積粉末,從而長出芯層;噴燈二在芯層的為周圍沉積粉末,從而長出包層。通過CCD成像儀檢測粉末預製棒的形狀。通過圖像分析軟體分析檢測形狀與設定形狀之間的差異,利用控制系統調節噴燈氣體流量和組成,噴燈位置以及粉末預製棒的提升速度來控制粉末預製棒的整體質量。

這樣的製備方法具有如下問題:粉末預製棒的尾端既需要控制溫度分布,又需要控制形狀,工藝參數控制複雜,連續生產的穩定性不高;根據soot棒外形反饋控制提拉速度和噴燈粉末噴射速度,粉末密度均勻性差,容易因預製棒本身重量和體積不斷增加,造成粉末棒開裂,沉積速率受限,生產效率降低。

發明內容

專利目的

針對專利背景中控制複雜,效率低以及存在速度極限的問題,《一種製備低水峰光纖預製棒的方法》公開了一種新型的VAD沉積方法,在整個沉積過程中提供芯層沉積的靶棒,簡化粉末棒生長過程中的密度,幾何尺寸控制,提高沉積效率和速率,同時提供一種降低由於脫水和燒結過程中存在於中心孔的含氫雜質的方法,製備可用於低水峰光纖的光纖預製棒製備方法。

技術方案

《一種製備低水峰光纖預製棒的方法》包含如下步驟:

(a)使用氣相軸向法(VAD)在靶棒沉積包含SiO2,GeO2等的粉末。通過設定工藝參數包括靶棒提升速度和不同噴燈的給料速度,給料氣體種類和給料氣體含量,來保證摻雜和幾何均勻性。

(b)待粉末體在靶棒上沉積完成後,將靶棒從粉末體中抽離,在粉末體的中心形成沿軸線的中心孔。

(c)將管狀粉末體一端安裝把持機構,另一端安裝堵頭,然後通過把持機構將粉末體送入充有脫水氣體和導熱氣體的加熱爐中將管狀粉末體進行脫水和燒結成管狀玻璃體。

(d)在燒結後的管狀玻璃體兩端焊接延長管,將該管狀玻璃體置於含氫氟酸的液體內進行腐蝕,然後對管狀玻璃體中心孔區域和外表面進行清洗處理,再將清洗後的管狀玻璃體置於潔淨環境中乾燥;

(e)將乾燥後的管狀玻璃體轉移至含有氧氣和含氟氣體的電熱爐中進行融縮,融縮時需要在管狀玻璃體的一端抽真空,使氣體在管狀玻璃體縮合後的中心區域內定向流動。在融縮過程中,管狀玻璃體保持沿軸線旋轉,在融縮過程中可以同時對管狀玻璃體進行拉伸。

(f)將拉伸後的玻璃棒外包包層或直接拉絲成光纖,所述光纖在1383納米波長衰耗低於0.35分貝/千米。

按上述方案,製備的光纖預製棒所拉制的光纖在1383納米波長的衰耗低於0.31分貝/千米

按上述方案,所述步驟e中管狀玻璃體中心區域的OH質量含量小於1十億分比濃度;

按上述方案,所述步驟a中的預製棒氣相軸向法採用至少兩個沉積噴燈。

按上述方案,所述步驟中的第一噴燈在靶棒上沉積,第二噴燈在第一噴燈沉積粉末上沉積,第三噴燈在第二噴燈沉積粉末上沉積,如此類推。

按上述方案,所述氣相軸向法中的用於沉積粉末層的最裡層沉積在預裝在軸線方向的旋轉的靶棒上,所述靶棒為玻璃或者陶瓷材料。

按上述方案,所述步驟c中堵頭為羥基質量含量小於10百萬分比濃度的柱狀玻璃材料。

按上述方案,所述步驟c中管狀粉末體的脫水在含有氯氣、氦氣和氧氣的一種或多種的混合氣體的氛圍內在加熱爐內進行的。

按上述方案,所述步驟d包含保持原有沉積起始端的延長管,切除沉積結束端的含堵頭的玻璃,在切除沉積結束端的含堵頭的玻璃處焊接延長管。

按上述方案,所述步驟e中管狀玻璃體置於含氫氟酸的液體內進行腐蝕,中心孔內管狀玻璃體被腐蝕的厚度不小於50微米。

按上述方案,所述管狀玻璃體腐蝕厚度不小於500微米。

按上述方案,所述步驟e中的清洗液體去離子水。

按上述方案,所述步驟e中在縮合前,在加熱環境下對中心區域的氣體氛圍以及中心孔區域玻璃採用含氟氣體進行化學腐蝕、脫水。

按上述方案,所述的化學腐蝕、脫水的步驟中採用的含氟氣體為C2F6和O2的混合氣。

按上述方案,所述混合氣的羥基質質量含量要求小於1百萬分比濃度。

按上述方案,所述的步驟e中的加熱爐的溫度為1600到2200度,加熱爐移動速度為10~80毫米/分鐘,管內壓力為-100帕到+100帕。

改善效果

《一種製備低水峰光纖預製棒的方法》的有益之處是:這種製備低水峰光纖預製棒的方法合理分配了燒結,脫水,熔縮拉伸的功能,具備高沉積效率,沉積速率,控制簡單,適合製備各種芯包比例的大尺寸的低水峰光纖預製棒,大大降低了光纖的製造成本,提供了帶中心靶棒的VAD沉積方法,大大降低了芯包沉積幾何尺寸配比,幾何均勻性,參雜均勻性的難度,適合於多燈多層沉積,製備各種芯包幾何和折射率結構的大尺寸預製棒。

附圖說明

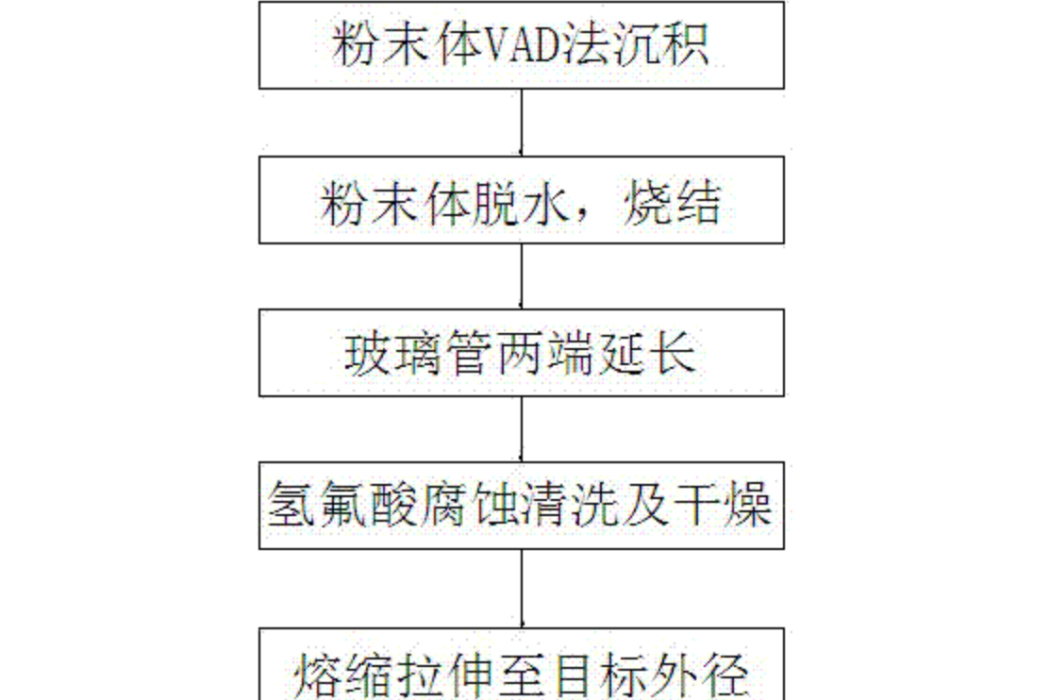

圖1是《一種製備低水峰光纖預製棒的方法》的工藝流程圖;

圖2為該發明的軸向氣相法(VAD)雙噴燈的沉積示意圖;

圖3為該發明的軸向氣相法(VAD)多噴燈的沉積示意圖;

圖4為該發明中末端不帶堵頭的粉末體的脫水,燒結示意圖;

圖5為該發明中末端帶堵頭的粉末體的脫水,燒結示意圖;

圖6為該發明中燒結後中心直接縮合的玻璃體剖視圖;

圖7為該發明中燒結後中心未縮合的玻璃體剖視圖;

圖8為該發明中燒結後玻璃管的兩端切割後再延長的示意圖;

圖9為該發明中延長並腐蝕氫氣乾燥後在電熱爐中腐蝕示意圖;

圖10為該發明中延長並腐蝕氫氣乾燥後在電熱爐熔縮拉伸示意圖;

圖11為該發明中預製棒拉制光纖的衰耗譜圖;

圖12為普通VAD設備的示意圖。

圖中:10、中心孔;11、軸線;12、粉末體;13、第一噴燈;14、第二噴燈;15、16、噴燈;18、玻璃體;19管狀玻璃體;21、芯層;22、23、24、沉積層;31、靶棒;32、延長管;33、堵頭;34、輸送機構;50、加熱爐;51、加熱腔體;61、電熱爐;63、真空泵。

技術領域

《一種製備低水峰光纖預製棒的方法》屬於光纖通信領域,涉及一種光纖預製棒的製造方法,具體地說是一種氣相軸向沉積法(VAD)製備大尺寸低水峰光纖預製棒的製造方法。

權利要求

1.《一種製備低水峰光纖預製棒的方法》包含如下步驟:

(a)使用氣相軸向法(VAD)在靶棒(31)上沉積包含SiO2和GeO2的粉末,通過設定工藝參數包括靶棒(31)提升速度和不同噴燈的給料速度,給料氣體種類和給料氣體含量,來保證摻雜和幾何比例及均勻性;

(b)待粉末體(12)在靶棒(31)上沉積完成後,將靶棒(31)從粉末體(12)中抽離,在粉末體(12)的中心形成沿軸線(11)的中心孔(10);

(c)將管狀粉末體(12)一端安裝把持機構,另一端安裝羥基含量小於10百萬分比濃度的堵頭(33),然後通過把持機構將粉末體送入充有脫水氣體和導熱氣體的加熱爐(50)中將管狀粉末體(12)進行脫水和燒結成管狀玻璃體(19);

(d)在燒結後的管狀玻璃體(19)兩端焊接延長管(32),將該管狀玻璃體(19)置於含氫氟酸的液體內進行腐蝕,中心孔(10)內管狀玻璃體(19)被腐蝕厚度不小於50微米,然後對管狀玻璃體(19)中心孔(10)區域和外表面進行清洗處理,再將清洗後的管狀玻璃體(19)置於潔淨環境中乾燥;

(e)將乾燥後的管狀玻璃體(19)轉移至含有羥基質量含量要求小於1百萬分比濃度的氧氣和C2F6氣體的電熱爐中進行融縮,融縮時需要在管狀玻璃體的一端抽真空,使氣體在管狀玻璃體(19)縮合後的中心區域內定向流動,在融縮過程中,管狀玻璃體(19)保持沿軸線(11)旋轉,在融縮過程中同時對管狀玻璃體(19)進行拉伸;縮合前,在加熱環境下對中心區域的氣體氛圍以及中心孔(10)區域玻璃採用C2F6和O2的混合氣進行化學腐蝕、脫水;

(f)將拉伸後的玻璃棒外包包層或直接拉絲成光纖,所述光纖在1383納米波長衰耗低於0.35分貝/千米。

2.根據權利要求1所述的製備低水峰光纖預製棒的方法,其特徵在於:所述步驟f的光纖在1383納米波長的衰耗進一步低於0.31分貝/千米。

3.如權利要求1所述的製備低水峰光纖預製棒的方法,其特徵在於:所述步驟e中管狀玻璃體(19)中心區域的羥基質量含量小於1十億分比濃度。

4.根據權利要求1所述的製備低水峰光纖預製棒的方法,其特徵在於:所述步驟a中的預製棒氣相軸向法採用至少兩個沉積噴燈。

5.根據權利要求4所述的製備低水峰光纖預製棒的方法,其特徵在於:沉積時第一噴燈(13)在靶棒上沉積,第二噴燈(14)在第一噴燈(13)沉積粉末上沉積,第三噴燈在第二噴燈沉積粉末上沉積,如此類推。

6.根據權利要求1所述的製備低水峰光纖預製棒的方法,其特徵在於:所述氣相軸向法中的用於沉積粉末層的最裡層沉積在預裝在軸線(11)方向的旋轉的靶棒(31)上,所述靶棒(31)為玻璃或者陶瓷材料。

7.根據權利要求1所述的製備低水峰光纖預製棒的方法,其特徵在於:所述步驟c中堵頭(33)為羥基質量含量小於10百萬分比濃度的柱狀玻璃材料。

8.根據權利要求1所述的製備低水峰光纖預製棒的方法,其特徵在於:所述步驟c中管狀粉末體(12)的脫水在含有氯氣、氦氣和氧氣的一種或多種的混合氣體的氛圍在加熱爐內進行的。

9.根據權利要求1所述的製備低水峰光纖預製棒的方法,其特徵在於:所述步驟d包含保持原有沉積起始端的延長管(32),切除沉積結束端的含堵頭(33)的玻璃,在切除沉積結束端的含堵頭(33)的玻璃處焊接延長管(32)。

10.根據權利要求1中所述的製備低水峰光纖預製棒的方法,其特徵在於:所述管狀玻璃體(19)腐蝕厚度不小於500微米。

11.根據權利要求1所述的製備低水峰光纖預製棒的方法,其特徵在於:所述步驟d中的管狀玻璃體(19)利用去離子水清洗。

12.根據權利要求1所述的製備低水峰光纖預製棒的方法,其特徵在於:所述的步驟e中的加熱爐的溫度為1600到2200度,加熱爐移動速度為10~80毫米/分鐘,管內壓力為-100帕到+100帕。

實施方式

操作內容

圖1所示為《一種製備低水峰光纖預製棒的方法》,該方法包含如下步驟:

(a)使用氣相軸向法(VAD)在靶棒31沉積包含SiO2,GeO2等的粉末,其中第一噴燈13在靶棒31外周圍沉積芯層21,第二噴燈13等噴燈在芯層外圍沉積,從而長出包層。通過設定工藝參數如靶棒提升速度和不同噴燈的給料速度,給料氣體種類和給料氣體含量,來保證摻雜和幾何均勻性;

(b)待粉末體12在靶棒31上沉積完成後,將靶棒31從粉末體12中抽離,在粉末體12的中心形成沿軸線11的中心孔10;

(c)將管狀粉末體12一端安裝把持機構,另一端安裝堵頭33,然後通過把持機構將粉末體送入充有脫水氣體和導熱氣體的加熱爐50中將管狀粉末體12進行脫水和燒結成管狀玻璃體19。

(d)在燒結後的管狀玻璃體19兩端焊接延長管32,將該管狀玻璃體19置於含氫氟酸的液體內進行腐蝕,然後對管狀玻璃體19中心孔區域和外表面進行清洗處理,再將清洗後的管狀玻璃體19置於潔淨環境中乾燥;

(e)將乾燥後的管狀玻璃體19轉移至含有氧氣和含氟氣體的電熱爐中進行融縮,融縮時需要在管狀玻璃體的一端抽真空,使氣體在管狀玻璃體19縮合後的中心區域內定向流動。在融縮過程中,管狀玻璃體19保持沿軸線11旋轉,在融縮過程中可以同時對管狀玻璃體19進行拉伸;

(f)將拉伸後的玻璃棒外包包層或直接拉絲成光纖,所述光纖在1383納米波長衰減低於0.35分貝/千米。

不同於普通VAD法沉積工藝,該發明中提供的VAD法沉積工藝中用以沉積芯層的第一噴燈13的沉積全部在一根旋轉的靶棒上31進行,粉末棒由內向外第一層後根據折射率剖面或者沉積速率的需要依次是第二,第三或者更多的噴燈。

圖2為該發明提供的雙燈VAD沉積方法的示意圖。如圖2所示,第一噴燈13和第二噴燈14用於噴射如氫氣和氧氣但是不限於氫氣和氧氣等可燃氣體,如氬氣但是不限於氬氣等保護氣以及如四氯化矽,四氯化鍺但是不限於二者的用於反應生成二氧化矽和二氧化鍺等粉末的含矽和鍺的反應物質。反應生成的包含二氧化矽和二氧化鍺顆粒的流體沿火焰方向噴射到沿軸線11旋轉的靶棒31上,由於靶棒31的存在,粉末在靶棒31上的收集效率大大提高,相對於普通VAD法,粉末的收集效率由20~40%提高至50~70%;如圖12普通VAD法通過置於芯層21粉末棒錐部附近的雷射或者攝影設備實時測量錐部的幾何尺寸的變化或溫度感測設備實時測量錐部的溫度分布,反饋控制粉末棒的提升速度,從而控制粉末棒的直徑均勻性。該發明提供的方法可以取消該反饋控制部件,通過設定相應的工藝參數來保證摻雜和幾何均勻性。從第二噴燈14噴射出的含二氧化矽的顆粒的流體以芯層21為靶材進行沉積和生長,由於中心靶棒31的存在,大大提升了芯層21的沉積速率,在實際套用中可以在第一噴燈13外增加第二噴燈14,第三或者更多的噴燈以進一步提高芯棒的整體沉積速率。

如圖3為該發明中一種多燈的VAD法沉積的示意圖,根據設定組份的二氧化矽,二氧化鍺等粉末通過第一噴燈13,第二噴燈14,噴燈15和16噴射並沉積成相應的沉積層22、23、24,其中各沉積層22、23、24與中心靶棒31同心,通過增加噴燈的數目或者單個噴燈中的反應物流量,可以提高粉末體12的沉積速率,通過調準各燈中四氯化矽,四氯化鍺以及其他摻雜物質的含量可以獲得更多折射率剖面的預製棒。

待目標尺寸和摻雜的粉末體在靶棒31上沉積完成後,將靶棒31從粉末體12上抽離,如圖4所示,移除中心靶棒31的粉末體12的軸心出現了中心孔10,以及用於把持粉末體12的頂部延長管32.將延長管32放置在置於脫水加熱爐50上方的可上下移動和轉動的輸送機構34上。通過輸送機構34將粉末體12輸送到加熱爐50中,將加熱爐50升至1000到1200度,同時在加熱腔體51中注入用於脫水除雜以及導熱的氣體,該氣體最好是氯氣和氦氣的混合氣,轉動和上下移動粉末體12,將其中含氫雜質以及其他雜質在1000到1200度的溫度條件下通過化學方法除去,然後將腔體內的溫度提升至1500度左右,將粉末多孔疏鬆體燒結成玻璃體18。

如圖5在該發明中最好在粉末體12的末端,安裝能夠與中心孔10相配合的堵頭33,所述堵頭33最好為羥基含量小於10百萬分比濃度的玻璃體,所述中心孔10附近的玻璃區域是光導纖維最中心的部位,大部分光在該區域傳播,該區域的純度對光纖的光學性能影響最為強烈,另一方面,在脫水和燒結的高溫處理過程中,如果不在末端安裝堵頭33,中心孔10內氣體流速和流量明顯大於安裝堵頭33的情況,可能造成腔體內的雜質附著,更加嚴重的是,過高溫度和高濃度的氯氣環境造成該部位二氧化鍺的揮發和氧化,影響折射率剖面分布,增加後續處理的難度。

在實際生產套用中,以OVD和PCVD這種沉積後存在中心孔10的工藝為例,主要的含氫雜質是在中心孔10縮合前和縮合過程中環境中的水擴散到該區域的,比如在將含中心孔10的管狀玻璃體19轉移到縮合爐的過程中,環境中的含有水分的氣體擴散到中心孔10區域,所制的預製棒拉制的光纖在1383納米波段具有大的吸收峰,無法製備低水峰光纖。研究表面:當中心孔區域放置於含氫氛圍中,比如空氣中,物理吸附的水(H2O)和化學吸附的水(-OH)在中心孔區域迅速鍵合到玻璃上,水分含量越高,放置時間越長這種吸附更加強烈,而且無論這种放置時間有多短,其擴散的含氫雜質足夠造成光纖水峰超標。

在該發明中,如圖6所示,在具有脫水和燒結功能的爐體內,通過在中心孔10區域提供略微的負壓,該微負壓最好是小於-100帕,在該氛圍內直接將粉末體12燒成中心縮合的玻璃體18。然後根據需要再拉伸成目標幾何尺寸,其製備的光纖在1383納米滿足低水峰光纖的要求。

該發明中優先選擇的方案是在燒結爐中,直接燒結成如圖7中的管狀玻璃體19,該方案兼顧了大尺寸芯棒後續拉伸處理的需求,將熔縮功能放置在該步驟,在不增加工藝流程的前提下,發明了中心孔10區域再處理的方法。如圖4提供的方法,解決了中心區間的含羥雜質的問題,但是該區域二氧化鍺在大於1000度的脫水和燒結過程中揮發和氧化,使燒結後預製棒的中心線區域折射率降低,形成中心下限,影響光纖的光學性能。該發明中,先燒結成管狀玻璃體19,在後續對接清洗過程中增加氫氟酸腐蝕,在拉伸過程中增加含氟氣體除水和腐蝕的方法,去除中心孔10以及內界面區域的含水雜質以及該區域鍺含量偏低的部分。

如圖8所示,待粉末體12燒結成管狀玻璃體19後,在其末端對接延長管32,所述玻璃管32最好為羥基含量小於10百萬分比濃度,將兩端分別玻璃管的管狀玻璃體19放置於含氫氟酸的溶液內對棒體界面進行腐蝕清洗,中心孔10內壁腐蝕厚度大於50微米,最優的狀態是大於0.5毫米,腐蝕後將管狀玻璃體19進行清洗,最優狀態為用去離子水清洗,然後將清洗後的棒體置於乾燥氣體的環境內乾燥。

如圖9、10將管狀玻璃體19置於電熱爐61中,在管狀玻璃體19的一端充入含氟氣體,該氣體最好為氧氣和含氟氣體的混合氣,該含氟氣體最好是C2F6,將充有氣體的管狀玻璃體19在電熱爐中加熱,加熱溫度大於1500度,,使中心孔10內環境中的含水物質以及中心孔10區域內含水部分用氟利昂反應掉,在管狀玻璃體19的另外一段為真空泵63,使氣體定向的流動,同時將反應產物通過泵63抽離中心孔10。

根據設定程式對中心孔10區域除雜和腐蝕後,如圖10所示,將電熱爐61的溫度升至2000度左右,持續在真空泵63端位置小於-100帕的略微負壓,逐步將中心孔10縮合,為了保證中心孔10區域玻璃部分具有較好的軸對稱性,整個熔縮過程保持管狀玻璃體19沿軸線11旋轉。在該發明的熔縮方法中,可以同時對實心體進行拉伸,拉伸成目標外徑的管狀玻璃體19。

將抗訴熔縮並拉伸至目標外徑的玻璃棒,根據最終玻璃光纖的芯包直徑比例再外包相應的包層,所述外包層可以通過套管法也可以是OVD,VAD或者APVD等方法直接沉積外包,將外包後的預製棒拉製成需求外徑的玻璃光纖,由於採取了該發明提供的在脫水燒結爐中直接熔縮以及該發明中最優的方案,即在熔縮前和熔縮拉伸的過程中增加除氫工藝,避免了中心孔層含有較高羥基。最終該區域的羥基含量小於1十億分比濃度,所拉制的光纖在1383納米波長附近具有小於0.31分貝/千米的吸收峰。

圖11為採用該法明提供的方法製備預製棒並拉製成的光纖的衰耗譜圖,其中91為採用該法明中提供的VAD沉積方法但是在後續燒結過程中不進行化學方法除氫所製備的光纖的衰耗譜,92為採用發明中提供的先用氫氟酸腐蝕清洗乾燥,然後在含氟利昂氣流環境中縮合的光纖預製棒拉製成光纖的衰耗譜圖,93為採用發明中提供的VAD沉積方法並在脫水燒結爐中脫水並燒結的光纖預製棒的衰耗譜圖。

實施案例

《一種製備低水峰光纖預製棒的方法》以下四個實施例分別包含了在燒結爐中直接縮合製備G652光纖預製棒,雙燈沉積並經過氫氟酸,氟利昂腐蝕然後熔縮拉伸製備G652光纖預製棒,三燈沉積並經過氫氟酸,氟利昂腐蝕然後熔縮拉伸後製備G657光纖預製棒的實施例。

在VAD法沉積中使用直徑為8毫米陶瓷靶棒,採用兩個噴燈分別沉積芯層和包層粉末層直徑至55毫米和200毫米,其中芯層為SiO2與GeO2混合物,包層為SiO2粉末,粉末體平均密度為0.55克/立方厘米,粉末體長度為1000毫米。沉積結束後從粉末體中移除陶瓷靶棒,在其末端安裝外徑為8.1毫米,長度為90毫米的實心玻璃棒,該實心棒為羥基質量含量小於1百萬分比濃度的高純石英棒。然後將粉末體轉移到脫水燒結爐的輸送平台,將預製棒自上而下伸進脫水燒結爐中,為了避免中心二氧化鍺摻雜層的揮發引起剖面的中心下陷,懸著芯層沉積直徑達55毫米的大尺寸設計來稀釋下陷的影響,為了避免在中心孔縮合時加熱爐溫度過高造成燒結爐內的玻璃內膽軟化變形,在該燒結爐內不使用玻璃內膽,在熱區附近採用石墨內膽。

將熱區溫度升至1100℃,在燒結爐的底部充入40標升/分鐘氦氣,5標升/分鐘氯氣,粉末體以400毫米/分鐘速度自上而下經過燒結爐的熱區,完成上述脫水工序後,將燒結爐溫度升高至1500℃,維持氯氣和氦氣氣體流量不變,粉末體以7毫米/分鐘的速度自下而上進過熱區,實現粉末體的燒結,燒結工序結束後在粉末體頂端延長棒提供中心孔100帕的負壓,將熱區溫度升高至1900℃,將氦氣流量降低至10標升/分鐘,氯氣氣體流量降低至2標升/分鐘,將燒結體以5毫米/分鐘速度自上而下經過熱區,縮合中心孔。將縮合後的實心棒拉伸至外徑41毫米,採用OVD法外包至150毫米實心棒,拉絲光纖結果如表1。

在VAD法沉積中使用直徑為8毫米陶瓷靶棒,採用兩個噴燈分別沉積芯層和包層粉末層直徑至18毫米和220毫米,其中芯層為SiO2與GeO2混合物,包層為SiO2粉末,粉末體平均密度為0.55克/立方厘米,粉末體長度為1000毫米。沉積結束後從粉末體中移除陶瓷靶棒,在其末端安裝外徑為8.1毫米,長度為90毫米的實心玻璃棒,該實心棒為羥基質量含量小於1百萬分比濃度的高純石英棒。然後將粉末體轉移到脫水燒結爐的輸送平台,將預製棒自上而下伸進腔體內襯為玻璃管的脫水燒結爐中。

將熱區溫度升至1100℃,在燒結爐的底部充入40標升/分鐘氦氣,5標升/分鐘氯氣,粉末體以400毫米/分鐘速度自上而下經過燒結爐的熱區,完成上述脫水工序後,將燒結爐溫度升高至1500℃,維持氯氣和氦氣氣體流量不變,粉末體以7毫米/分鐘的速度自下而上進過熱區,實現粉末體的燒結;然後將燒結後的玻璃管末端對接延長管,將對接後的組合體用氫氟酸腐蝕至中心孔孔徑增大1毫米,在乾燥氮氣吹掃的氣體內乾燥12小時,然後在電熱爐中先用1700℃的溫度,在中心內控充入1標升/分鐘氧氣和0.5標升/分鐘的氟利昂(C2F6),爐體以30毫米/分鐘的速度沿軸向經過玻璃體18,腐蝕完成後在一端通過真空泵施加100帕的負壓,同時將爐溫升至2000度,以15毫米/分鐘的移動速度對玻璃管進行縮合。將縮合的預製棒在拉絲爐內拉製成光纖,光纖結果如表2。

在VAD法沉積中使用直徑為8毫米陶瓷靶棒,採用三個噴燈分別沉積芯層,第一包層和第二包層粉末層直徑至65毫米,160毫米和280毫米,其中芯層為SiO2與GeO2混合物,包層為SiO2粉末,粉末體平均密度為0.55克/立方厘米,粉末體長度為800毫米。沉積結束後從粉末體中移除陶瓷靶棒,在其末端安裝外徑為8.1毫米,長度為90毫米的實心玻璃棒,該實心棒為羥基質量含量小於1百萬分比濃度的高純石英棒。然後將粉末體轉移到脫水燒結爐的輸送平台,將預製棒自上而下伸進腔體內襯為玻璃管的脫水燒結爐中。

將熱區溫度升至1100℃,在燒結爐的底部充入40標升/分鐘氦氣,5標升/分鐘氯氣,粉末體以400毫米/分鐘速度自上而下經過燒結爐的熱區,完成上述脫水工序後,將燒結爐溫度升高至1500℃,維持氯氣和氦氣氣體流量不變,粉末體以7毫米/分鐘的速度自下而上進過熱區,實現粉末體的燒結;然後將燒結後的玻璃管末端對接延長管,將對接後的組合體用氫氟酸腐蝕至中心孔孔徑增大1毫米,在乾燥氮氣吹掃的輕體內乾燥12小時,然後在電熱爐中先用1700℃的溫度,在中心內控充入1標升/分鐘氧氣和0.5標升/分鐘的氟利昂(C2F6),爐體以30毫米/分鐘的速度沿軸向經過玻璃體18,腐蝕完成後在一端通過真空泵施加100帕的負壓,同時將爐溫升至2000℃,以12毫米/分鐘的移動速度對玻璃管進行縮合併拉伸。將預製棒拉伸外徑為43毫米,將43毫米外徑芯棒置於內徑為46毫米外徑為150毫米羥基質量含量小於1百萬分比濃度的套管中,在拉絲塔上直接熔縮拉絲至125微米外徑。其光纖結果如表3。

該實施例為採用三噴燈的彎曲不敏感光纖預製棒的製備方法。

在VAD法沉積中使用直徑為8毫米陶瓷靶棒,採用三個噴燈分別沉積芯層,第一包層和第二包層粉末層直徑至45毫米,62毫米和180毫米,其中芯層為SiO2與GeO2混合物,第一包層為SiO2粉末,第二包層為含氟SiO2粉末,粉末體平均密度為0.5克/立方厘米,粉末體長度為800毫米。沉積結束後從粉末體中移除陶瓷靶棒,在其末端安裝外徑為8.1毫米,長度為90毫米的實心玻璃棒,該實心棒為羥基質量含量小於1百萬分比濃度的高純石英棒。然後將粉末體轉移到脫水燒結爐的輸送平台,將預製棒自上而下伸進腔體內襯為玻璃管的脫水燒結爐中。

將熱區溫度升至1100℃,在燒結爐的底部充入40標升/分鐘氦氣,5標升/分鐘氯氣,粉末體以400毫米/分鐘速度自上而下經過燒結爐的熱區,完成上述脫水工序後,將燒結爐溫度升高至1450℃,維持氯氣和氦氣氣體流量不變,粉末體以8毫米/分鐘的速度自下而上進過熱區,實現粉末體的燒結;然後將燒結後的玻璃管末端對接延長管,將對接後的組合體用氫氟酸腐蝕至中心孔孔徑增大1毫米,在乾燥氮氣吹掃的腔體內乾燥12小時,然後在電熱爐中先用1700℃的溫度,在中心內控充入1標升/分鐘氧氣和0.5標升/分鐘的氟利昂(C2F6),爐體以30毫米/分鐘的速度沿軸向經過玻璃體18,腐蝕完成後在一端通過真空泵施加100帕的負壓,同時將爐溫升至2000℃,以20毫米/分鐘的移動速度對玻璃管進行縮合併拉伸。將預製棒拉伸外徑至41毫米,然後將41毫米外徑芯棒採用OVD法外包至150毫米實心棒,拉絲光纖結果如表4。

《一種製備低水峰光纖預製棒的方法》合理分配了燒結,脫水,熔縮拉伸的功能,具備高沉積效率,沉積速率,控制簡單,適合製備各種芯包比例的大尺寸的低水峰光纖預製棒,降低了光纖的製造成本,提供了帶中心靶棒的VAD沉積方法,降低了芯包沉積幾何尺寸配比,幾何均勻性,參雜均勻性的難度,適合於多燈多層沉積,製備各種芯包幾何和折射率結構的大尺寸預製棒。

專利榮譽

2021年6月24日,《一種製備低水峰光纖預製棒的方法》獲得第二十二屆中國專利優秀獎。