專利背景 截至2009年6月,

光纖到戶 和光纖到路邊(FTTx)已逐漸成為光纖網路建設的熱點,人們對各種可能用於FTTx領域的光纖進行了深入的研究。由於接入網用得較多的是單模光纖,且隨著低水峰單模光纖的廣泛使用,具備彎曲不敏感性能的低水峰光纖逐漸受到重視。常規的低水峰光纖(符合ITU-TG.652C/D)彎曲半徑一般為30毫米,在室內及狹窄環境下的布線受到很大限制,與長距離傳輸套用相比,光纖經受較高的彎曲應力,特別是在套用中過長的光纖通常纏繞在越來越小型化的存儲盒中,光纖將承受極大的彎曲應力。因此需要設計開發具有抗彎曲性能的光纖,以滿足FTTx網路鋪設和器件小型化的要求。此外,2006年12月,ITU-T通過了新的光纖標準(G.657光纖):《接入網使用的彎曲損耗不敏感的單模光纖和光纜的特性》(“Characteristics of a bending loss insensitive single mode optical fibre and cable for the accessnetwork”)。因而開發抗彎曲單模光纖對推動光纖接入技術的發展具有十分重要的意義。

經過多年的研究,已經知道光纖的模場直徑和截止波長對光纖的宏彎損耗起主要作用,MAC值可以衡量光纖的彎曲性能,其中:MAC值定義為1550納米波長處模場直徑與截止波長的比值。MAC值越小,則光纖的彎曲性能越好。顯然,降低模場直徑,增大截止波長能達到降低MAC值的目的。實現該方法的措施是微調當前匹配包層單模光纖參數設計(見圖1),專利US2007/007016A1、CN1971321A和CN1942793A就是採用的此類方法。但模場直徑如果過小,在它與常規單模光纖連線時會帶來較大的接續損耗,且限制了入纖功率。同時,考慮到FTTx的多業務特點,希望能使用全波段進行傳輸,光纜截止波長必須小於或等於1260納米,因此光纖的截止波長增大的空間非常有限。此外,增加數值孔徑(NA)是通過提高摻雜實現的,高摻雜會引起衰減的增加,因而該方法存在一定的局限性。

提高光纖彎曲性能的另一個有效方法是採用下陷包層的設計(見圖2),如US5032001、US7043125B2和CN176680就是採用的該設計,通過下陷包層設計可在不增加芯子摻雜的情況下增加光纖的數值孔徑(NA),可避免增加摻雜引起的衰減增加。但增加光纖抗彎曲性能最為有效的方法是採用外下陷包層設計(見圖3),其基本波導結構在專利US4852968中已有所描述,專利US6535679B2及CN1982928A也採用了同類設計。但以上所有專利均只考慮如何降低彎曲附加損耗,均沒有結合具體套用考慮小彎曲半徑下光纖的長期使用壽命。此外,在光纖鏈路尤其是FTTx鏈路中,由於多點彎曲和連線頭的存在,會出現多徑干擾擾的現象(MPI:Multi-PathInterference),DavidZ.hen等人在2009年的OFC/NFOEC(“Testing MPI Threshold in Bend Insensitive Fiber Using Coherent Peak-To-Peak Power Method”)中介紹了測試MPI的方法。尤其是在外下陷包層的光纖設計中,如下陷包層與芯層太近,一旦光纖接頭處出現芯層的偏移就容易產生多徑干擾,如下陷包層與芯層太遠,又達不到降低光纖彎曲附加損耗的作用,因而需要對下陷包層進行精確定位。

當光纖彎曲時,光纖外側必然受到張應力的作用,其應力大小可用下列公式表示:

式中,E為石英玻璃的揚氏模量、R為彎曲半徑、r為光纖的半徑、Cth 為塗覆層厚度。對於玻璃包層直徑為125微米和外徑為250微米的光纖,根據公式(1)可以計算光纖在不同的彎曲半徑下所承受的應力如圖4所示。由圖4可知,當彎曲半徑減小至6.5毫米時,光纖彎曲外側將承受0.69吉帕(100kpsi)的張應力,已達到光纖的常用篩選張力。光纖彎曲引起的斷裂一方面會發生在敷設過程中,將引起敷設成本的增加;更嚴重的是發生在使用過程中,這是因為光纖在張應力作用下,微裂紋會擴張並最終導致光纖的斷裂,特別是在FTTx的套用中將大大增加維護成本和影響系統的可靠性。在光纖或預製棒中,為了實現所要求的折射率剖面,在折射率發生變化時,要求材料的組成作相應改變,因而其物理性質也將會有所不同,從而各層間將具有不同的熱膨脹係數、熱容和玻璃的轉變溫度。在拉絲工藝中,由於加熱和冷卻速度的不同,在光纖中勢必會產生殘餘應力。對於因各層玻璃的軟化溫度的不同而在拉絲過程中所產生的應力相當於機械應力,該應力與拉絲張力成正比且屬於暫時應力,通過調整拉絲工藝即可消除,如採用在拉絲塔上加保溫爐和適當控制拉絲速度即可達到退火的目的。但由於各層的熱膨脹係數不同所引起的熱應力屬於永久應力,卻很難僅僅通過調整工藝最佳化退火來消除,必須從材料組成和結構設計方面來解決。對於光纖的壽命預測,在ITU-TG.657光纖標準的附錄中已有簡要介紹,光纖的使用壽命與光纖的抗疲勞參數有關,抗疲勞參數越高,在同等彎曲半徑和存放長度下,光纖的機械可靠性就越高。因而,需要一種滿足G.652和G.657標準規範的全固傳輸光纖,該光纖不僅需要具有較低的彎曲附加損耗,還應該具有穩定的機械性能和均勻的材料組成,以滿足接入網的套用需要。

發明內容 術語解釋 芯棒:含有芯層和部分包層的預製件;

折射率剖面:光纖或光纖預製棒(包括芯棒)玻璃折射率與其半徑之間的關係;

相對摺射率差:

,n

i 和n

0 分別為各對應部分和純二氧化矽玻璃折射率。

氟(F)的貢獻量:摻氟(F)石英玻璃相對於純石英玻璃的相對摺射率差值(ΔF ),以此來表示摻氟(F)量;

鍺(Ge)的貢獻量:摻鍺(Ge)石英玻璃相對於純石英玻璃的相對摺射率差值(ΔGe ),以此來表示摻鍺(Ge)量;

套管:符合一定幾何和截面積要求的純石英玻璃管;

RIT工藝:將芯棒插入套管中組成光纖預製棒;

OVD外包沉積工藝:用外部氣相沉積和燒結工藝在芯棒表面製備需要厚度的SiO2 玻璃;

VAD外包沉積工藝:用軸向氣相沉積和燒結工藝在芯棒表面製備需要厚度的SiO2 玻璃;

APVD外包工藝:用高頻電漿焰將天然或合成石英粉熔制於芯棒表面製備所需厚度的SiO2 玻璃;

O/Si比:PCVD沉積過程中通入反應區的氧氣(O2 )與四氯化矽(SiCl4 )的摩爾比。

專利目的 《一種單模光纖及其製造方法》所要解決的技術問題是針對上述2009年前技術存在的不足而提供一種材料組成和結構設計合理、光纖的機械可靠性高、使用壽命長的抗彎曲單模光纖及其製造方法。

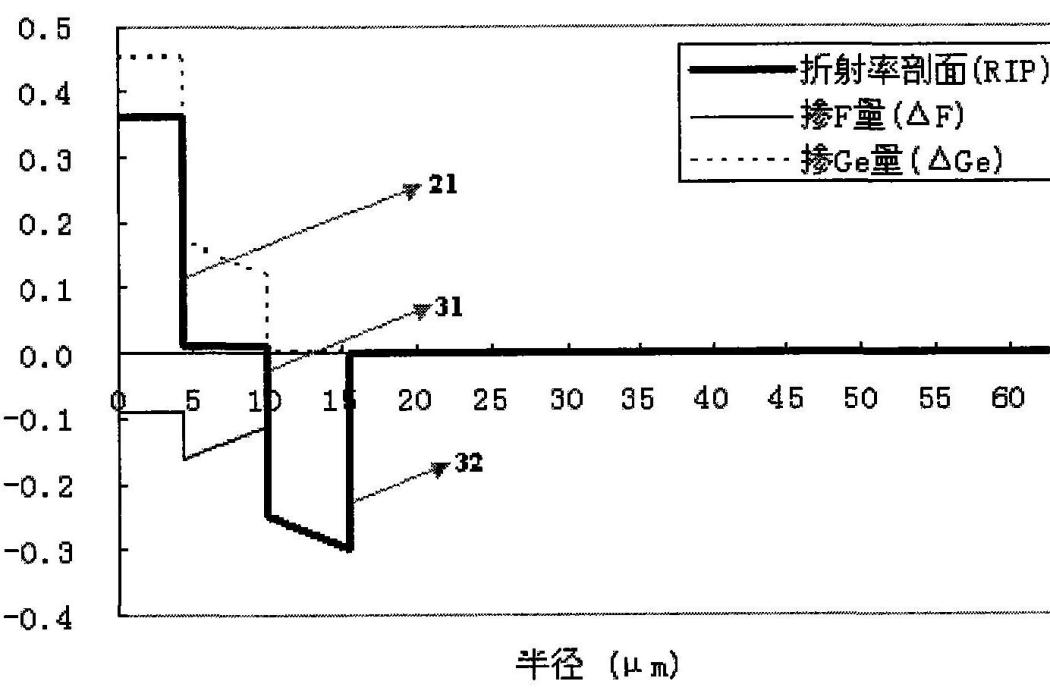

技術方案 《一種單模光纖及其製造方法》的光纖包括有芯層、內包層、下陷包層和純SiO2 玻璃外包層,其特徵在於在芯層外依次設定內包層和下陷包層,所述的芯層由摻鍺(Ge)和氟(F)的石英玻璃組成,芯層直徑a為8.0~8.8微米,相對摺射率差Δ1 為0.35~0.38%,氟(F)的貢獻量ΔF 為-0.09±0.02%;所述的內包層由摻鍺(Ge)和氟(F)的石英玻璃組成,內包層直徑b為18~21微米,相對摺射率差Δ2 為0±0.02%,所述的下陷包層由摻氟(F)的石英玻璃組成,下陷包層直徑c為26~36微米,相對摺射率差:在下陷包層外界面(32)(外下陷包層沉積開始點)的Δ32 為-0.22%至-0.35%,在下陷包層內界面(31)(外下陷包層沉積結束點)的Δ31 為-0.20%至-0.35%,且Δ32 ≤Δ31 。

按上述方案,所述的摻鍺(Ge)和氟(F)石英玻璃的材料組分為SiO2 -GeO2 -F-Cl;所述的摻氟(F)石英玻璃的材料組分為SiO2 -F-Cl。

氯(Cl)是由四氯化矽(SiCl4 )、四氯化鍺(GeCl4 )與氧氣(O2 )發生反應生成Cl2 所引入的,其含量的波動對光纖的性能影響不大,且在穩定的工藝條件下其含量的波動也不大,可不作要求和控制。

按上述方案,所述的內包層從內包層外界面至內界面,摻氟和摻鍺逐漸連續增加,呈梯度變化;所述的內包層外界面氟的貢獻量ΔF 為-0.10±0.01%,內包層內界面氟的貢獻量ΔF 為-0.16±0.01%。

按上述方案,所述的內包層外界面(31)(內包層沉積開始點)氟(F)的貢獻量ΔF 為-0.10±0.01%,內包層內界面(21)(內包層沉積結束點)氟(F)的貢獻量ΔF 為-0.16±0.01%。

按上述方案,所述的外包層直徑d為78-126微米。

按上述方案,光纖在1310納米(納米)波長處的模場直徑為8.5~9.3微米,零色散波長為1302~1322納米,光纖在零色散波長處的色散斜率小於或等於0.090ps/平方納米·千米。

按上述方案,光纖在1310納米處的衰減係數小於或等於0.344分貝/千米,1383納米處的衰減係數(氫老化後)小於或等於0.334分貝/千米,1550納米處的衰減係數小於或等於0.214分貝/千米,1625納米處的衰減係數小於或等於0.224分貝/千米,在1675納米處的衰減係數小於或等於0.284分貝/千米。

按上述方案,光纖具有小於或等於1260納米的光纜截止波長;在1625納米波長處,對於圍繞10毫米彎曲半徑繞1圈彎曲附加損耗小於或等於0.2分貝或甚至達到0.1分貝及以下;對於圍繞7.5毫米彎曲半徑繞1圈彎曲附加損耗小於或等於0.5分貝或甚至達到0.2分貝及以下;對於圍繞5毫米彎曲半徑繞1圈彎曲附加損耗小於或等於1.0分貝或甚至達到0.5分貝及以下。

《一種單模光纖及其製造方法》所述單模光纖製造方法的技術方案為:

將純石英玻璃襯管固定在電漿增強化學氣相沉積(PCVD)車床上進行摻雜沉積,在反應氣體四氯化矽(SiCl4 )和氧氣(O2 )中,通入含氟的氣體,引進氟(F)摻雜,通入四氯化鍺(GeCl4 )以引入鍺(Ge)摻雜,通過微波使襯管內的反應氣體離子化變成電漿,並最終以玻璃的形式沉積在襯管內壁;根據所述光纖波導結構的摻雜要求,通過改變混合氣體中摻雜氣體的流量,依次沉積下陷包層、內包層和芯層;沉積完成後,用電加熱爐將沉積管熔縮成實心芯棒;以合成的石英玻璃為套管採用RIT工藝製得光纖預製棒,或採用OVD或VAD或APVD外包沉積工藝在實心芯棒外沉積外包層製得光纖預製棒;將光纖預製棒置於拉絲塔上拉絲成纖,在光纖表面塗覆內外兩層紫外固化的聚丙稀酸樹脂即成。

按上述方案,所述的含氟氣體為C2 F6 、CF4 、SiF4 、C4 F8 和SF6 的任意一種或多種。

按上述方案,在沉積下陷包層時,將爐溫控制在1080-1120℃,O/Si比為3.0~3.5,使Cl的含量小於2500ppm。

按上述方案,在沉積內包層和芯層時,將爐溫控制在1000-1050℃,O/Si比為2.2~2.6,使Cl的含量為3500-4200ppm。

由於摻Cl對石英玻璃的瑞利散射的影響甚弱,但Cl摻雜可增加石英玻璃的折射率和降低其粘度,因而希望在光纖的芯層和內包層中具有較高的Cl含量,從而可減少摻Ge量來降低光纖的衰減係數,但其含量又不能太高,否則易形成氣泡;而在外下陷包層中則希望降低Cl含量以減少摻F量以避免該部分的粘度過低。對於PCVD工藝,Cl含量主要由爐溫和反應氣體的O/Si比確定的:Cl含量隨爐溫的升高而降低,隨O/Si的增大而降低。

有益效果 1、《一種單模光纖及其製造方法》提出了一種具有功能梯度的材料組成和結構的光纖(如圖5所示),包括芯層、功能梯度結構的內包層、下陷包層以及外包層,其特點為下陷包層為摻氟的石英玻璃,具有最低的折射率和最低的模量,在提高光纖抗彎曲性能的同時,可緩衝因摻鍺芯層具有高的熱膨脹係數而導致在光纖表面產生張應力而影響光纖的機械性能和使光纖芯層區域形成壓應力,使光纖在彎曲過程中因彎曲所引起的附加應力不會輕易傳遞到芯層區域而引起衰減的增加,從而有效提高光纖的機械性能和使用壽命。

2、內包層和芯層為摻氟和摻鍺的石英玻璃,確保光纖具有G.652.D光纖的光學性能,其中芯層和內包層的界面上粘度相近,以避免拉絲過程中在芯層/包層的界面上產生缺陷,且在內包層中,從外至內,摻氟和摻鍺逐漸連續增加,呈梯度變化(見圖6),使其膨脹係數逐漸增大以避免拉絲過程中產生殘餘應力,進一步增強光纖的機械性。

3、《一種單模光纖及其製造方法》的光纖在滿足G.657.A/B標準的同時,各項指標仍滿足G.652.D標準,與普通G.652光纖具有很好的兼容性,可滿足接入網網路鋪設和器件小型化的要求,同時,還可確保光纖在長波長的使用(1625-1675納米)。

附圖說明 圖1是匹配包層光纖的折射率剖面示意圖。

圖2是下陷包層光纖的折射率剖面示意圖。

圖3是外下陷包層光纖的折射率剖面示意圖。

圖4是光纖彎曲半徑和引起的張應力的關係曲線圖。

圖5是《一種單模光纖及其製造方法》光纖的截面和折射率剖面示意圖。

圖6是《一種單模光纖及其製造方法》一個實施例的光纖折射率剖面及摻雜剖面示意圖。

技術領域 《一種單模光纖及其製造方法》涉及一種用於接入網或長波長可用的單模光纖及其製造方法,該光纖具有優異的抗彎曲性能和適中的有效面積,屬於光通信技術領域。

權利要求 1、一種單模光纖包括有芯層、內包層、下陷包層和純SiO2 玻璃外包層,其特徵在於在芯層外依次設定內包層和下陷包層,所述的芯層由摻鍺和氟的石英玻璃組成,芯層直徑a為8.0~8.8微米,相對摺射率差Δ1 為0.35~0.38%,氟的貢獻量ΔF 為-0.09±0.02%;所述的內包層由摻鍺和氟的石英玻璃組成,內包層直徑b為18~21微米,相對摺射率差Δ2 為0±0.02%,所述的下陷包層由摻氟的石英玻璃組成,下陷包層直徑c為26~36微米,相對摺射率差:在下陷包層外界面的Δ32 為-0.22%至-0.35%,在下陷包層內界面的Δ31 為-0.20%至-0.35%,且Δ32 ≤Δ31 。

2、按權利要求1所述的單模光纖,其特徵在於所述的內包層從內包層外界面至內界面,摻氟和摻鍺逐漸連續增加,呈梯度變化;所述的內包層外界面氟的貢獻量ΔF 為-0.10±0.01%,內包層內界面氟的貢獻量ΔF 為-0.16±0.01%。

3、按權利要求1或2所述的單模光纖,其特徵在於所述的摻鍺和氟石英玻璃的材料組成為SiO2 -GeO2 -F-Cl;所述的摻氟石英玻璃的材料組成為SiO2 -F-Cl。

4、按權利要求1或2所述的單模光纖,其特徵在於所述的外包層直徑d為78-126微米。

5、按權利要求1或2所述的單模光纖,其特徵在於光纖在1310納米波長處的模場直徑為8.5~9.3微米,零色散波長為1302~1322納米,光纖在零色散波長處的色散斜率小於或等於0.090ps/平方納米·千米。

6、按權利要求1或2所述的單模光纖,其特徵在於光纖在1310納米處的衰減係數小於或等於0.344分貝/千米,1383納米處的衰減係數小於或等於0.334分貝/千米,1550納米處的衰減係數小於或等於0.214分貝/千米,1625納米處的衰減係數低於0.224分貝/千米,在1675納米處的衰減係數小於或等於0.284分貝/千米。

7、按權利要求1或2所述的單模光纖,其特徵在於光纖具有小於或等於1260納米的光纜截止波長;在1625納米波長處,對於圍繞10毫米彎曲半徑繞1圈彎曲附加損耗小於或等於0.2分貝;對於圍繞7.5毫米彎曲半徑繞1圈彎曲附加損耗小於或等於0.5分貝;對於圍繞5毫米彎曲半徑繞1圈彎曲附加損耗小於或等於1.0分貝。

8、一種按權利要求1所述單模光纖的製造方法,其特徵在於將純石英玻璃襯管固定在電漿增強化學氣相沉積車床上進行摻雜沉積,在反應氣體四氯化矽和氧氣中,通入含氟的氣體,引進氟摻雜,通入四氯化鍺以引入鍺摻雜,通過微波使襯管內的反應氣體離子化變成電漿,並最終以玻璃的形式沉積在襯管內壁;根據所述光纖波導結構的摻雜要求,通過改變混合氣體中摻雜氣體的流量,依次沉積下陷包層、內包層和芯層;沉積完成後,用電加熱爐將沉積管熔縮成實心芯棒;以合成的石英玻璃為套管採用RIT工藝製得光纖預製棒,或採用OVD或VAD或APVD外包沉積工藝在實心芯棒外沉積外包層製得光纖預製棒;將光纖預製棒置於拉絲塔上拉絲成纖,在光纖表面塗覆內外兩層紫外固化的聚丙稀酸樹脂即成。

9、按權利要求8所述的單模光纖的製造方法,其特徵在於所述的含氟氣體為C2 F6 、CF4 、C4 F8 、SiF4 和SF6 的任意一種或多種。

10、按權利要求8或9所述的單模光纖的製造方法,其特徵在於在沉積下陷包層時,將爐溫控制在1080~1120℃,O/Si比為3.0~3.5,使Cl的含量小於2500ppm。

11、按權利要求8或9所述的單模光纖的製造方法,其特徵在於在沉積內包層和芯層時,將爐溫控制在1000~1050℃,O/Si比為2.2~2.6,使Cl的含量為3500~4200ppm。

實施方式 對於摻氟(F)和摻鍺(Ge)石英玻璃,氟和鍺均降低石英玻璃的粘度,但影響的幅度有差異,即在引起相同折射率差時,氟對粘度的影響是鍺的三倍。經系統研究(參見QingrongHanetal.,“Material Composition and Structure Design in PCVD Silica-based Single-Modefiber”,Proc.OfSPIEVol.6352635236-1~8),要使芯層/包層粘度匹配,需滿足:ΔF2 =ΔF1 -0.205*ΔTotal ,其中ΔF1 和ΔF2 分別為芯層和內包層中氟(F)的貢獻量,ΔTotal 為芯層相對於內包層的相對摺射率差。

對於摻氟(F)和摻鍺(Ge)石英玻璃的熱膨脹係數,摻氟(F)降低石英玻璃的熱膨脹係數,摻鍺(Ge)增加石英玻璃的熱膨脹係數。其熱膨脹係數αSiO2-GeO2-F (/℃)可以用以下公式計算:αSiO2-GeO2-F =(5+8.3ΔGe +2.3ΔF )×10。

採用外下陷包層的結構設計,根據以上研究結果設計摻氟(F)量,在確定摻氟(F)量後,即可根據折射率剖面設計確定各部分的摻鍺(Ge)量。按《一種單模光纖及其製造方法》中所述方法,製備外徑為80毫米的預製棒,採用單模光纖的雙層塗覆材料和1300米/分鐘的拉絲速度,光纖的結構和材料組成如表一所示。

宏彎附加損耗測試方法參照IEC60793-1-47中規定的方法,由於波長越長對彎曲越敏感,所以主要測試光纖在1625納米的彎曲附加損耗,以準確評估光纖在全波段範圍內(尤其是L波段)的彎曲敏感性。將光纖按一定直徑繞成1圈或10圈,然後將圓圈放開,測試打圈前後光功率的變化,以此作為光纖的宏彎附加損耗。為了準確評價光纖的機械性能,必須用可靠的方法來測試光纖的強度分布。篩選測試篩查出了裂紋較大的光纖,通過篩選測試的光纖必須經過進一步分析測試以發現和評價光纖的可靠性。按IEC60793-1-33,採用兩點彎曲的方法測光纖的抗疲勞參數nd 值。其中,兩點彎曲的方法接近於實際套用,其結果有利於分析判斷光纖的可彎曲半徑。光纖的主要性能參數如表二所示。

在表一所列實施例中,9和10相對於8的區別僅在於沒有採用功能梯度的材料組成和結構的內包層設計。實驗表明,採用功能梯度的材料組成和結構設計後,不僅光纖的衰減係數有所降低,光纖的抗疲勞參數也會增加。

表一:光纖的結構和材料組成 表二:光纖的主要性能參數 榮譽表彰 2016年12月7日,《一種單模光纖及其製造方法》獲得第十八屆中國專利優秀獎。