專利背景

LED光源以其高光效,節能,環保,壽命長,回響時間短等諸多優點成為第四代光源,已逐漸開始取代傳統光源,在市場顯示出廣闊的潛力。尤其是LED光源,在照明領域使用量非常巨大。在新興套用市場不斷出現的帶動下,近些年LED市場規模快速提升。市場對於LED的需求急劇上升,尤其是對體積小,發光面積大,薄型的器件更為青睞。在照明產品中,許多LED器件由於必須採用二次透鏡已達到配光要求,器件面臨著裝配誤差造成的透鏡壓迫器件,造成器件失效等情況,再如平板電視背光源方面,採用LED器件的背光源比傳統冷陰極射線管省電48%左右,其色彩還原範圍可以達到美國國家電視系統委員會(NTSC)標準的105%甚至120%以上,具有極大的推廣套用價值。截至2013年7月,LED電視超薄化已成為主流趨勢,因此對於超薄型的LED器件需求十分迫切,同時,無論是採用直下式背光源還是側入式背光源,器件也同樣存在著被導光面板壓斷金線的可能。

除此之外,功率型的LED器件一次塑封透鏡通常需要昂貴的模具,產品定型後的改進及升級換代代價極高,與此同時,塑封工藝需要極為複雜精密的專用設備。單片LED封裝基板集成器件數量受限於模具及專用夾具的尺寸等參數,面對越來越龐大的市場需求,這種受限於模具、夾具及設備的製造方法將越來越背離實際需求,為進一步提高生產效率,新的器件結構及製造方法亟待提出。

面對以上問題,新型的超薄型器件已經成為一種趨勢,同時,免金線封裝結構可靠性更高,也將成為未來LED器件的發展方向。《一種薄膜型LED器件及其製造方法》就是針對以上技術缺陷及LED照明市場發展趨勢,提出了一種薄膜型LED器件及其製造方法,該器件超薄,厚度範圍可在0.25-0.6毫米之間,同時採用免金線倒裝結構封裝,可靠性高,發光角度大,外表麵塑封材料採用自稱形工藝,無需使用模具及複雜的注塑,熱壓的功能設備,其製造方法簡單高效,非常適用於產業化以及面向背光源、照明等領域的推廣,具有極為廣闊的市場空間。

發明內容

專利目的

針對上述技術問題,《一種薄膜型LED器件及其製造方法》旨在至少在一定程度上解決上述技術問題。

技術方案

《一種薄膜型LED器件及其製造方法》的首要目的是提供一種薄膜型LED器件。《一種薄膜型LED器件及其製造方法》的另一個目的在於提供一種薄膜型LED器件的製造方法。

為達到上述目的,《一種薄膜型LED器件及其製造方法》的第一方面實施例提供一種薄膜型LED器件,包括薄片型線路支架,免金線倒裝結構的LED晶片及一層透光保護膜,所述LED晶片的正、負極採用共晶焊方式鍵合於薄片型線路支架的上表面線路層上,薄片型線路支架的下表面線路層通過線路連線上表面線路層後分別與LED晶片的正、負極電路連線,所述透光保護膜緊密覆蓋於LED晶片頂部與四周以及薄片型線路支架的上表面線路層上。

進一步地,所述薄片型線路支架為具有線路層的雙層印刷線路板,其上表面線路層及下表面線路層均設定有使線路層隔斷為正極與負極的絕緣槽,其中,上表面線路層的正極與LED晶片正極相連線,負極與LED晶片負極相連線,上表面線路層及下表面線路層的正極與正極,負極與負極之間相互連通;

進一步地,所述上表面線路層的表面蝕刻或沖切有十字形LED晶片安放標誌。

進一步地,所述下表面線路層還設定有用於增強固定和導熱的輔助焊盤。

進一步地,所述薄片型線路支架厚度小於等於0.2毫米,上表面線路層及下表面線路層的厚度均小於等於0.1毫米。

進一步地,所述透光保護膜為高分子有機薄膜片,厚度小於等於0.1毫米。

進一步地,所述透光保護膜內部填充有散射粉或黃色螢光粉顆粒,可實現單色光或混合色光。

改善效果

與傳統封裝結構相比,《一種薄膜型LED器件及其製造方法》提出的薄膜型LED器件更薄,發光角度更大,而且沒有傳統封裝工藝中的金線,器件可靠性大大增加,此外,相比傳統封裝工藝,塑封透鏡模具及設備價格昂貴,造成產品成本增加,利用《一種薄膜型LED器件及其製造方法》提出的技術方法可以大大減少設備投入,降低產品成本,另外,《一種薄膜型LED器件及其製造方法》所提的薄膜型LED器件電極位於器件底部,屬於表面貼裝型器件結構,適用於回流焊接及自動化測試編帶工藝,更適用於LED產業鏈下游自動化貼片安裝與組裝。

《一種薄膜型LED器件及其製造方法》的第二方面實施例提供一種製造薄膜型LED器件的方法,包括步驟:

S1、在邊緣設有定位孔的薄片型線路基板的每個支架單元中心點上助焊劑,助焊劑面積與LED晶片底部電極面積相當;

S2、在點好助焊劑的薄片型線路基板上進行LED晶片安放,LED晶片安放時根據LED晶片安放標誌進行定位;

S3、將安放好LED晶片的薄片型線路基板放入回流爐進行共晶固晶;

S4、將共晶固晶好的薄片型線路基板均勻噴塗一層液態粘附劑,鋪蓋一層透光保護膜,並轉入真空室,安放在真空室內部下模具上,使定位孔與下模具的定位銷釘相配合;

S5、通過真空泵對真空室進行真空除氣,當真空壓力達到10-2帕以下後加熱上模具框線至140-160℃並下壓,實現透光保護膜與薄片型線路基板的框線密封與粘合;

S6、向上抬起上模具,恢復真空室內的氣壓,取出帶透光保護膜的薄片型線路基板;

S7、將帶透光保護膜的薄片型線路基板放入烤箱內在140-160℃溫度下烘烤2-3小時;

S8、將烘烤後固化後的薄片型線路基板沿劃切基準線進行劃片分割,形成單個薄膜型LED器件。

進一步地,所述液態粘附劑與透光保護膜為同質材料,在140-160℃固化,實現透光保護膜與薄片型線路基板的粘結與密封。

進一步地,所述上模為具有加熱棒的矩形框,其內外邊的長、寬尺寸與薄片型線路基板的框線尺寸相同或略大,上模下壓動作由液壓缸控制。

《一種薄膜型LED器件及其製造方法》提出的一種薄膜型LED器件製造方法可利用常規技術設備進行,《一種薄膜型LED器件及其製造方法》創新之處在於對器件塑封工藝進行改進,因《一種薄膜型LED器件及其製造方法》所提出的LED器件結構免金線,LED晶片為倒裝結構,抗壓抗衝擊能力強,可利用真空吸附與熱壓將透光保護膜粘附與LED晶片表面,從而減少了專用塑封模具及設備的使用。大大降低器件的製造成本,提高生產效率,此結構器件可取代傳統PPA及PLCC材料的支架型器件,適用於背光源,室內及戶外照明等多個領域,套用空間廣泛,產業化前景可觀。另外,《一種薄膜型LED器件及其製造方法》所提出的一種薄膜型LED器件具有超薄,發光面積大,熱阻低等特點,器件整體厚度可控制在0.25-0.6毫米,由於採用倒裝結構晶片及封裝形式,晶片發熱區域更接近散熱路徑,熱阻低,可達4-6開爾文。

附圖說明

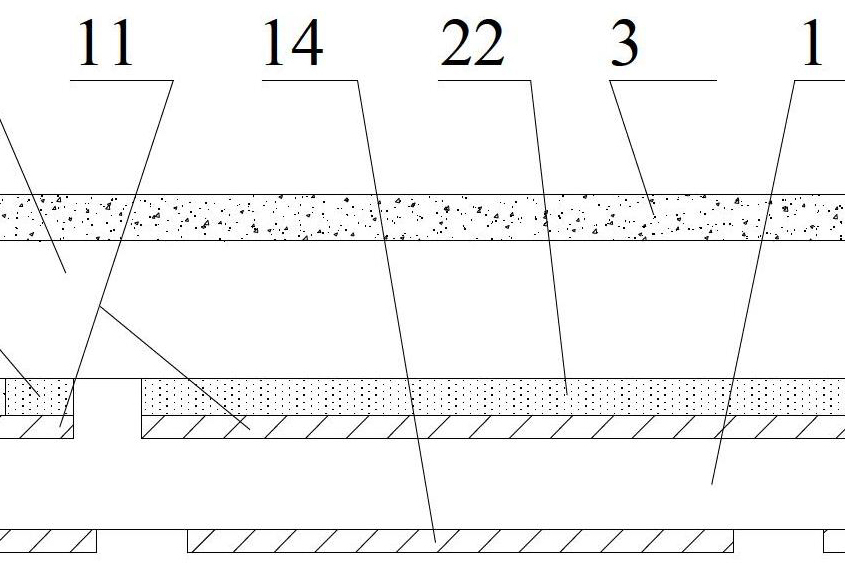

圖1為薄膜型LED器件結構剖視圖。

圖2為薄膜型LED器件結構俯視圖。

圖3為包含多個薄膜型LED器件基板俯視圖。

圖4為真空室除氣步驟示意圖。

圖5為除氣完畢後模具下壓密封剖視示意圖。

圖6為取出真空室後LED基板剖視示意圖。

圖中所示為:1-薄片型線路支架;11-上表面線路層;12-下表面線路層;13-LED晶片安放標誌;14-輔助焊盤;2-LED晶片;21-LED晶片正極;22-LED晶片負極;3-透光保護膜;4-薄片型線路基板;41-劃切基準線;42-定位銷孔;5-液態粘附劑;6-真空室;7-真空泵;8-模具;81-上模具;82-下模具;83-定位銷釘。

技術領域

《一種薄膜型LED器件及其製造方法》涉及一種薄膜型LED器件及其製造方法,具體涉及一種LED器件的結構及實現該結構的製備方法,屬於半導體器件製造領域。

權利要求

1.一種製造薄膜型LED器件的方法,所述薄膜型LED器件包括薄片型線路支架(1),免金線倒裝結構的LED晶片(2)及一層透光保護膜(3),所述LED晶片(2)的正、負極採用共晶焊方式鍵合於薄片型線路支架(1)的上表面線路層(11)上,薄片型線路支架(1)的下表面線路層(12)通過線路連線上表面線路層(11)後分別與LED晶片(2)的正、負極電路連線,所述透光保護膜(3)緊密覆蓋於LED晶片(2)頂部與四周以及薄片型線路支架(1)的上表面線路層(11)上;所述薄片型線路支架(1)為具有線路層的雙層印刷線路板,其上表面線路層(11)及下表面線路層(12)均設定有使線路層隔斷為正極與負極的絕緣槽,其中,上表面線路層(11)的正極與LED晶片(2)正極相連線,負極與LED晶片(2)負極相連線,上表面線路層(11)及下表面線路層(12)的正極與正極,負極與負極之間相互連通;所述上表面線路層(11)的表面蝕刻或沖切有十字形LED晶片安放標誌(13);所述下表面線路層(12)還設定有用於增強固定和導熱的輔助焊盤(14);所述薄片型線路支架(1)厚度小於等於0.1毫米,上表面線路層(11)及下表面線路層(12)的厚度均小於等於0.1毫米;所述透光保護膜(3)為高分子有機薄膜片,厚度小於等於0.1毫米;所述透光保護膜(3)內部填充有散射粉或黃色螢光粉顆粒,可實現單色光或混合色光;包括步驟:

S1、在邊緣設有定位孔(42)的薄片型線路基板(4)的每個支架單元中心點上助焊劑,助焊劑面積與LED晶片(2)底部電極面積相當;

S2、在點好助焊劑的薄片型線路基板(4)上進行LED晶片(2)安放,LED晶片(2)安放時根據LED晶片安放標誌(13)進行定位;

S3、將安放好LED晶片的薄片型線路基板(4)放入回流爐進行共晶固晶;

S4、將共晶固晶好的薄片型線路基板(4)均勻噴塗一層液態粘附劑(5),鋪蓋一層透光保護膜(3),並轉入真空室(6),安放在真空室(6)內部下模具(82)上,使定位孔(42)與下模具(82)的定位銷釘(83)相配合;

S5、通過真空泵(7)對真空室(6)進行真空除氣,當真空壓力達到10-2帕以下後加熱上模具(81)框線至140-160℃並下壓,實現透光保護膜(3)與薄片型線路基板(4)的框線密封與粘合;

S6、向上抬起上模具(81),恢復真空室(6)內的氣壓,取出帶透光保護膜的薄片型線路基板(4);

S7、將帶透光保護膜的薄片型線路基板(4)放入烤箱內在140-160℃溫度下烘烤2-3小時;S8、將烘烤後固化後的薄片型線路基板(4)沿劃切基準線(41)進行劃片分割,形成單個薄膜型LED器件。

2.根據權利要求1所述的製造薄膜型LED器件的方法,其特徵在於:所述液態粘附劑(5)與透光保護膜(3)為同質材料,在140-160℃固化,實現透光保護膜(3)與薄片型線路基板(4)的粘結與密封。

3.根據權利要求2所述的製造薄膜型LED器件的方法,其特徵在於:所述上模具(81)為具有加熱棒的矩形框,其內外邊的長、寬尺寸與薄片型線路基板(4)的框線尺寸相同或略大,上模具(81)下壓動作由液壓缸控制。

實施方式

該實施例提供一種薄膜型LED器件,現結合圖1與圖2為《一種薄膜型LED器件及其製造方法》做具體描述。

圖1為《一種薄膜型LED器件及其製造方法》所述一種薄膜型LED器件的結構剖視圖,如圖所示,一種薄膜型LED器件,包括薄片型線路支架1,免金線倒裝結構的LED晶片2及一層透光保護膜3,所述LED晶片2厚度為0.1毫米,LED晶片2的正、負極採用共晶焊方式鍵合於薄片型線路支架1的上表面線路層11上,薄片型線路支架1的下表面線路層12通過線路連線上表面線路層後分別與LED晶片2的正、負極電路連線,所述透光保護膜3緊密覆蓋於LED晶片2頂部與四周以及薄片型線路支架1的上表面線路層11上。

進一步地,所述薄片型線路支架1為具有線路層的雙層印刷線路板,其上表面線路層11及下表面線路層12均設定有使線路層隔斷為正極與負極的絕緣槽,其中,上表面線路層11的正極與LED晶片正極21相連線,負極與LED晶片負極22相連線,上表面線路層11及下表面線路層12的正極與正極,負極與負極之間相互連通。

進一步地,所述上表面線路層11的表面蝕刻或沖切有十字形LED晶片安放標誌13。

進一步地,所述下表面線路層12還設定有用於增強固定和導熱的輔助焊盤14。

進一步地,所述薄片型線路支架1厚度為0.15毫米,上表面線路層11及下表面線路層12的厚度均為0.025毫米。

進一步地,所述透光保護膜3為高分子有機薄膜片,厚度為0.1毫米。

進一步地,所述透光保護膜3內部填充有散射粉或黃色螢光粉顆粒,可實現單色光或混合色光。

此LED器件發光區域位於器件頂部。

該實施例提出一種製造薄膜型LED器件的方法,現結合圖3、圖4與圖5為《一種薄膜型LED器件及其製造方法》所提出的製造方法進一步描述與說明。

一種製造薄膜型LED器件的方法,包括步驟:

S1、在邊緣設有定位孔42的薄片型線路基板4的每個支架單元中心點上助焊劑,助焊劑面積與LED晶片2底部電極面積相當,所述助焊劑為松香類膠質;

S2、在點好助焊劑的薄片型線路基板4上進行LED晶片2安放,LED晶片2安放時根據LED晶片安放標誌13進行LED晶片2定位;

S3、將安放好LED晶片2的薄片型線路基板4放入回流爐進行共晶固晶;

S4、將共晶固晶好的薄片型線路基板4均勻噴塗一層液態粘附劑5,鋪蓋一層透光保護膜3,並轉入真空室6,安放在真空室6內部模具8的下模具82上,使定位孔42與下模具82的定位銷釘83相配合;

S5、通過真空泵7對真空室6進行真空除氣,當真空壓力達到10-2帕以下後加熱上模具81框線至140℃並下壓,實現透光保護膜3與薄片型線路基板4的框線密封與粘合;

S6、向上抬起上模具81,恢復真空室6內的氣壓,取出帶透光保護膜的薄片型線路基板4;

S7、將帶透光保護膜的薄片型線路基板4放入烤箱內在140℃溫度下烘烤3小時;

S8、將烘烤後固化後的薄片型線路基板4沿劃切基準線41進行劃片分割,形成單個薄膜型LED器件。

進一步地,所述液態粘附劑5與透光保護膜為同質材料,在140-160℃固化,實現透光保護膜3與薄片型線路基板4的粘結與密封。

進一步地,所述上模具81為具有加熱棒的矩形框,其內外邊的長、寬尺寸與薄片型線路基板4的框線尺寸相同或略大,上模具81下壓動作由液壓缸控制。

所述定位銷釘42高度的低於薄片型線路基板4的厚度。

該實施例提出一種製造薄膜型LED器件的方法,現結合圖3圖4與圖5為《一種薄膜型LED器件及其製造方法》所提出的製造方法進一步描述與說明。

一種製造薄膜型LED器件的方法,包括步驟:

S1、在邊緣設有定位孔42的薄片型線路基板4的每個支架單元中心點上助焊劑,助焊劑面積與LED晶片2底部電極面積相當,所述助焊劑為松香類膠質;

S2、在點好助焊劑的薄片型線路基板4上進行LED晶片2安放,LED晶片2安放時根據LED晶片安放標誌13進行LED晶片2定位;

S3、將安放好LED晶片2的薄片型線路基板4放入回流爐進行共晶固晶;

S4、將共晶固晶好的薄片型線路基板4均勻噴塗一層液態粘附劑5,鋪蓋一層透光保護膜3,並轉入真空室6,安放在真空室6內部下模具82上,使定位孔42與下模具82的定位銷釘83相配合;

S5、通過真空泵7對真空室6進行真空除氣,當真空壓力達到10-2帕以下後加熱上模具81框線至150℃並下壓,實現透光保護膜3與薄片型線路基板4的框線密封與粘合;

S6、向上抬起上模具81,恢復真空室6內的氣壓,取出帶透光保護膜的薄片型線路基板4;

S7、將帶透光保護膜的薄片型線路基板4放入烤箱內在150℃溫度下烘烤2小時;

S8、將烘烤後固化後的薄片型線路基板4沿劃切基準線41進行劃片分割,形成單個薄膜型LED器件。

進一步地,所述液態粘附劑5與透光保護膜為同質材料,在140-160℃固化,實現透光保護膜3與薄片型線路基板4的粘結與密封。

進一步地,所述上模具81為具有加熱棒的矩形框,其內外邊的長、寬尺寸與薄片型線路基板4的框線尺寸相同或略大,上模具81下壓動作由液壓缸控制。

所述定位銷釘42高度的低於薄片型線路基板4的厚度。

該實施例提出一種製造薄膜型LED器件的方法,現結合圖3、圖4與圖5為《一種薄膜型LED器件及其製造方法》所提出的製造方法進一步描述與說明。

一種製造薄膜型LED器件的方法,包括步驟:

S1、在邊緣設有定位孔42的薄片型線路基板4的每個支架單元中心點上助焊劑,助焊劑面積與LED晶片2底部電極面積相當,所述助焊劑為松香類膠質;

S2、在點好助焊劑的薄片型線路基板4上進行LED晶片2安放,LED晶片2安放時根據LED晶片安放標誌13進行LED晶片2定位;

S3、將安放好LED晶片2的薄片型線路基板4放入回流爐進行共晶固晶;

S4、將共晶固晶好的薄片型線路基板4均勻噴塗一層液態粘附劑5,鋪蓋一層透光保護膜3,並轉入真空室6,安放在真空室6內部下模具82上,使定位孔42與下模具82的定位銷釘83相配合;

S5、通過真空泵7對真空室6進行真空除氣,當真空壓力達到10-2帕以下後加熱上模具81框線至160℃並下壓,實現透光保護膜3與薄片型線路基板4的框線密封與粘合;

S6、向上抬起上模具81,恢復真空室6內的氣壓,取出帶透光保護膜的薄片型線路基板4;

S7、將帶透光保護膜的薄片型線路基板4放入烤箱內在160℃溫度下烘烤2小時;

S8、將烘烤後固化後的薄片型線路基板4沿劃切基準線41進行劃片分割,形成單個薄膜型LED器件。

進一步地,所述液態粘附劑5與透光保護膜為同質材料,在140-160℃固化,實現透光保護膜3與薄片型線路基板4的粘結與密封。

進一步地,所述上模具81為具有加熱棒的矩形框,其內外邊的長、寬尺寸與薄片型線路基板4的框線尺寸相同或略大,上模具81下壓動作由液壓缸控制。

所述定位銷釘42高度的低於薄片型線路基板4的厚度。

榮譽表彰

2018年12月20日,《一種薄膜型LED器件及其製造方法》獲得第二十屆中國專利優秀獎。