專利背景

後張法預應力混凝土簡支箱梁在中國套用較為廣泛,在既有線鐵路上大量採用的是分片式簡支T梁,設計行車速度200千米/時以下。時速250千米以上的客運專線鐵路具有速度快,對線路軌道平順性、線下基礎設施要求高的特點,對於橋樑結構的設計就不能僅局限於靜力設計,必須綜合考慮機車車輛、線路、橋樑的共同作用,根據機車車輛的安全性與乘座舒適性指標、橋樑動力回響限制來控制橋樑的豎向、橫向剛度限值,進行動力設計。

發明內容

專利目的

《一種簡支箱梁的製造方法》的目的是提供一種具有整體性好,豎、橫向剛度大,抗扭性能高,結構耐久性能好等特點的簡支箱梁的製造方法。

技術方案

《一種簡支箱梁的製造方法》的技術方案提供一種簡支箱梁的製造方法,該簡支箱梁包括頂板、左右腹板及底板,所述箱梁的截面為所述左右腹板採用斜腹板、大倒角的單箱單室截面;

其中,所述左右腹板的斜度在1:10~1:3之間;所述頂板與所述左右腹板交接處的外倒角半徑為200~1500毫米,所述頂板與所述左右腹板交接處的內倒角設定垂向倒角,所述左右腹板與所述底板相交處的下倒角半徑為100~300毫米;

其中,所述簡支箱梁跨中截面頂板、底板厚度250~300毫米,所述左右腹板厚度350~500毫米;所述簡支箱梁端截面頂板、底板厚度500~700毫米,所述左右腹板厚度800~1100毫米;

其中,所述左右腹板中設定有腹板預應力筋,所述腹板預應力筋的中間部分設定在所述腹板的底部,所述腹板預應力筋在所述中間部分水平段兩端開始彎起,沿所述腹板彎起至梁的兩端;所述底板中設定有底板預應力筋;

其中,所述腹板預應力筋的中間水平段和兩端彎起段長度不同,腹板預應力筋彎起後均勻錨固於所述左右腹板的梁端;

其中,所述腹板預應力筋彎起段彎起的角度為4~12°;

其中,所述腹板預應力筋設定為單排管道或雙排管道;

其中,所述腹板預應力筋設定為雙排管道時,每束預應力筋根數採用7-7φ5~13-7φ5,其中,φ5指直徑為5毫米的鋼絲,7φ5指由7根φ5鋼絲捻制的標準型鋼絞線,7-7φ5表示7根7φ5的鋼絞線,13-7φ5表示13根7φ5的鋼絞線;

其中,所述腹板預應力筋設定為單排管道時,每束預應力筋根數採用12-7φ5~27-7φ5,其中,φ5指直徑為5毫米的鋼絲,7φ5指由7根φ5鋼絲捻制的標準型鋼絞線,12-7φ5表示12根7φ5的鋼絞線,27-7φ5表示27根7φ5的鋼絞線,包括以下步驟:在台座上安裝外模板,將已綁紮好的鋼筋骨架移運至模型內,並安裝內模及端模;在所述台座上一次澆築混凝土,梁體混凝土一次澆築完成;在梁體混凝土澆築完成後進行蒸汽養護或自然養護,脫模及預加應力時間根據梁體混凝土強度增長情況確定;施加預應力,預施應力採用三階段張拉方式,三階段張拉包括預張拉、初張拉、終張拉三個階段,預張拉在內模鬆開後即帶模張拉,初張拉後梁體即可承受自重;施加預應力後,整體提升或橫移至存梁台座,所述簡支箱梁的吊裝採用頂板設定吊裝孔的方式,每端設定4個吊點,靠近腹板設定,梁體吊裝採用在橋面板設定吊裝孔的方式。

改善效果

上述技術方案僅是《一種簡支箱梁的製造方法》的一個優選技術方案,具有如下優點:簡支箱梁的截面形式採用單箱單室截面,截面形式簡潔、受力明確,施工操作空間大。梁端隔牆採用漸變形式,便於自動化內模的實現,脫模速度快,養護維修方便。預應力筋採用底、腹板分別配筋方案。雙排管道布置方法,採用較小噸位張拉體系,管道布置靈活,施工機具選擇操作方便。單排管道布置方法,採用大噸位錨具,最佳化預應力管道布置空間,減少管道數量,減少管道空洞效應,節省底、腹板工程數量;簡化張拉、壓漿、封錨各道工序。製造方法採用整孔預製架設的方法,預施應力採用三階段張拉方式,預張拉在內模鬆開後即帶模張拉,有效避免早期收縮裂紋的產生。梁體吊裝採用在橋面板設定吊裝孔的方式,節省吊具預埋件,降低工程造價。安裝操作在箱內進行,施工安全、便利。

附圖說明

圖1是《一種簡支箱梁的製造方法》實施例的一種簡支箱梁的1/2預應力筋縱向布置示意圖;

圖2是《一種簡支箱梁的製造方法》實施例的一種簡支箱梁的1/4預應力筋縱向布置示意圖;

圖3是《一種簡支箱梁的製造方法》實施例的一種簡支箱梁的雙排管道預應力筋橫向布置示意圖;

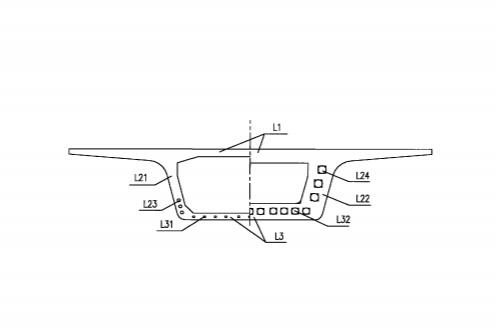

圖4是《一種簡支箱梁的製造方法》實施例的一種簡支箱梁的單排管道預應力筋橫向布置示意圖。

其中,L1:頂板;L21、L22:左右腹板;L23、L24:左右腹板預應力筋;L3:底板;L31:底板跨中預應力筋;L32:底板端部錨具。

技術領域

《一種簡支箱梁的製造方法》涉及橋樑領域,特別是涉及一種簡支箱梁的製造方法。

權利要求

《一種簡支箱梁的製造方法》的簡支箱梁包括頂板、左右腹板及底板,所述箱梁的截面為所述左右腹板採用斜腹板、大倒角的單箱單室截面;所述左右腹板中設定有腹板預應力筋,所述腹板預應力筋的中間部分設定在所述腹板的底部,所述腹板預應力筋在所述中間部分水平段兩端開始彎起,沿所述腹板彎起至梁的兩端;所述底板中設定有底板預應力筋;所述腹板預應力筋設定為單排管道或雙排管道;所述腹板預應力筋設定為雙排管道時,每束預應力筋根數採用7-7φ5~13-7φ5,其中,φ5指直徑為5毫米的鋼絲,7φ5指由7根φ5鋼絲捻制的標準型鋼絞線,7-7φ5表示7根7φ5的鋼絞線,13-7φ5表示13根7φ5的鋼絞線;所述腹板預應力筋設定為單排管道時,每束預應力筋根數採用12-7φ5~27-7φ5,其中,φ5指直徑為5毫米的鋼絲,7φ5指由7根φ5鋼絲捻制的標準型鋼絞線,12-7φ5表示12根7φ5的鋼絞線,27-7φ5表示27根7φ5的鋼絞線;所述左右腹板的斜度在1∶10~1∶3之間;所述頂板與所述左右腹板交接處的外倒角半徑為200~1500毫米,所述頂板與所述左右腹板交接處的內倒角設定垂向倒角,所述左右腹板與所述底板相交處的下倒角半徑為100~300毫米;所述簡支箱梁跨中截面頂板、底板厚度250~300毫米,所述左右腹板厚度350~500毫米;所述簡支箱梁端截面頂板、底板厚度500~700毫米,所述左右腹板厚度800~1100毫米;所述腹板預應力筋的中間水平段和兩端彎起段長度不同,腹板預應力筋彎起後均勻錨固於所述左右腹板的梁端;所述腹板預應力筋彎起段彎起的角度為4~12度,其特徵在於,包括以下步驟:在台座上安裝外模板,將已綁紮好的鋼筋骨架移運至模型內,並安裝內模及端模;在所述台座上一次澆築混凝土,梁體混凝土一次澆築完成;在梁體混凝土澆築完成後進行蒸汽養護或自然養護,脫模及預加應力時間根據梁體混凝土強度增長情況確定;施加預應力,預施應力採用三階段張拉方式,三階段張拉包括預張拉、初張拉、終張拉三個階段,預張拉在內模鬆開後即帶模張拉,初張拉後梁體即可承受自重;施加預應力後,整體提升或橫移至存梁台座,所述簡支箱梁的吊裝採用頂板設定吊裝孔的方式,每端設定4個吊點,靠近腹板設定。

實施方式

圖1是《一種簡支箱梁的製造方法》實施例的一種簡支箱梁的1/2預應力筋縱向布置示意圖,最右側實線表示梁跨中心線;圖2是《一種簡支箱梁的製造方法》實施例的一種簡支箱梁的1/4預應力筋縱向布置示意圖,該圖只顯示了底板預應力筋的位置,最右側實線表示梁跨中心線,最底端實線表示梁體中心線;圖3是《一種簡支箱梁的製造方法》實施例的一種簡支箱梁的雙排管道預應力筋橫向布置示意圖,虛線左側是跨中界面示意圖,右側是梁端截面示意圖;圖4是《一種簡支箱梁的製造方法》實施例的一種簡支箱梁的單排管道預應力筋橫向布置示意圖,虛線左側是跨中界面示意圖,右側是梁端截面示意圖。

結合圖1、圖2、圖3、圖4,《一種簡支箱梁的製造方法》的簡支箱梁,包括頂板L1、左右腹板L21、L22及底板L3,箱梁的截面形式採用斜腹板、大倒角的單箱單室截面。左右腹板L21、L22的斜度在1:10~1:3之間;頂板L1與左右腹板L21、L22交接處的外倒角半徑為200~1500毫米;頂板L1與左右腹板L21、L22交接處的內倒角設定垂向倒角;左右腹板L21、L22與底板L3相交處的下倒角半徑為100~300毫米。所述箱梁跨中截面頂板、底板厚度250~300毫米,腹板厚度350~500毫米;梁端截面頂板、底板厚度500~700毫米,腹板厚度800~1100。

左右腹板L21、L22中均設定有左右腹板預應力筋L23、L24;所述左右腹板預應力筋L23、L24的中間部分設定在所述左右腹板的底部,所述左右腹板預應力筋L23、L24在所述中間部分水平段兩端開始彎起,沿所述左右腹板彎起至梁的兩端;所述底板中設定預應力筋。

在左右腹板L21、L22中,左右腹板預應力筋L23、L24設定為分別彎起,預應力筋的中間水平段和兩端彎起段長度不同,預應力筋彎起後均勻錨固於梁端腹板。預應力筋彎起筋彎起的角度為4~12°。左右腹板預應力筋L23、L24布置根據需要可設定為單排管道或雙排管道。左右腹板預應力筋L23、L24的噸位根據布置需要選擇,當設定雙排管道時,可採用常用噸位,每束預應力筋根數可採用7-7φ5~13-7φ5,其中,φ5指直徑為5毫米的鋼絲,7φ5指由7根φ5鋼絲捻制的標準型鋼絞線,7-7φ5表示7根7φ5的鋼絞線,13-7φ5表示13根7φ5的鋼絞線;當採用單排管道時,可採用較大噸位錨具。每束預應力筋根數可採用12-7φ5~27-7φ5,其中,φ5指直徑為5毫米的鋼絲,7φ5指由7根φ5鋼絲捻制的標準型鋼絞線,12-7φ5表示12根7φ5的鋼絞線,27-7φ5表示27根7φ5的鋼絞線。

簡支箱梁的製造方法採用整孔預製架設的方法,在台座上安裝外模板,將已綁紮好的鋼筋骨架移運至模型內,並安裝內模及端模後,在台座上一次澆築混凝土,梁體混凝土一次澆築完成,結構整體性能好。在梁體混凝土灌築完成後進行蒸汽養護或自然養護,脫模及預加應力時間根據梁體混凝土強度增長情況確定。施加預應力後,整體提升或橫移至存梁台座。預施應力採用三階段張拉方式,預張拉在內模鬆開後即帶模張拉,有效避免早期收縮裂紋的產生;初張拉後梁體即可承受自重,可加快台座周轉。簡支箱梁的吊裝方法採用頂板設定吊裝孔的方式,每端設定4個吊點,靠近腹板設定。梁體吊裝採用在橋面板設定吊裝孔的方式,節省吊具預埋件,降低工程造價。安裝操作在箱內進行,施工安全、便利。

由以上實施例可以看出,《一種簡支箱梁的製造方法》實施例的簡支箱梁採用大角度斜腹板、大半徑倒角和梁端截面向內側加厚的結構形式,受力簡單、明確,形式簡潔,流線效果明顯、整體感強,景觀效果好。梁端隔牆採用漸變形式,便於自動化內模的實現,脫模速度快,養護維修方便。單箱單室整孔簡支箱梁為閉口截面,能夠提供高速行車所需要的較大的抗彎和抗扭剛度,耐久性好。全預應力結構,運營荷載作用下,梁體始終處於受壓狀態,建成後的橋樑養護工作量小。採用整孔預製工藝,與現澆梁相比,可以縮短施工工期,減少臨時支撐費用。斷面設計充分考慮採用整體液壓內模和帶模張拉工藝,施工環節程式化,有利於提高工效和保證質量。

榮譽表彰

2014年3月29日,《一種簡支箱梁的製造方法》獲得第十三屆中國專利獎優秀獎。