《一種中跨連續梁造橋機及其造橋方法》是鐵道第五勘察設計院於2006年8月4日申請的發明專利,該專利申請號為200610109220,公布號為CN1940183,專利公布日為2007年4月4日,發明人是王治斌、黨海軍、陳浩、劉長勇、李大康等。

《一種中跨連續梁造橋機及其造橋方法》由前支腿、導梁、過渡段、彎折段、主梁、墩頂牛腿、懸吊及調梁系統、頂升落架系統、走行系統、電氣動力系統、龍門吊、底模運輸車、多功能運梁車及附屬裝置組成。該方法包括:將造橋機組拼於橋墩之上;在造橋機上對梁段進行一系列施工工藝的操作;造橋機靠自身動力前移至下一孔;如此反覆完成整個橋樑的施工。採用該設備和方法具有施工速度快、工業化程度高等優點,適應我國鐵路橋樑建設發展的需要;造橋機自帶動力裝置,可在墩台頂面移動,施工不受地形條件限制;跨度可適應最小曲線半徑600米;提高施工安全性和作業效率,更好地保證了施工質量。

2010年11月15日,《一種中跨連續梁造橋機及其造橋方法》獲得第十二屆中國專利獎優秀獎。

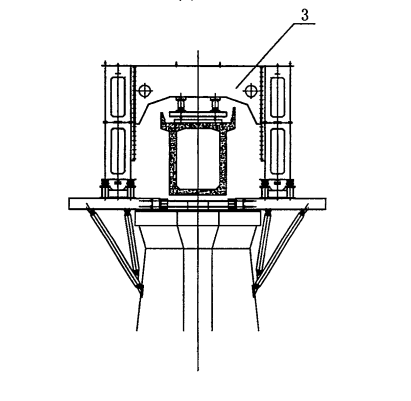

(概述圖為《一種中跨連續梁造橋機及其造橋方法》的摘要附圖)

基本介紹

- 中文名:一種中跨連續梁造橋機及其造橋方法

- 公布號:CN1940183

- 公布日:2007年4月4日

- 申請號:200610109220

- 申請日:2006年8月4日

- 申請人:鐵道第五勘察設計院

- 地址:北京市大興區康莊路9號

- 發明人:王治斌、黨海軍、陳浩、劉長勇、李大康、孫世豪、王淑萍、王安升、胡華軍、宋彩萍、羅紅春、劉祥志、彭元福、紀尊眾、王慨慷、王立新、尚慶保、何映春、張立青

- 代理機構:北京三高永信智慧財產權代理有限責任公司

- 代理人:何文彬

- Int.Cl.:E01D21/00(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

2006年8月之前,中國鐵路橋樑施工中採用造橋機技術建造了大量的簡支梁,但用造橋機直接建造連續梁還是空白。節段拼裝法建造連續梁因其施工速度快、工業化程度高、梁體質量明顯改善,已被公認是橋樑發展方向之一。

傳統的造橋機具有如下缺點:

1、通常只適應簡支梁,而不適應連續梁的建造;

2、利用千斤頂支撐梁段的底板,不利於梁段線性的調整;

3、橋樑線形調整通常利用人工調梁;

4、施工受地形條件限制,尤其不適合於深溝峽谷的高橋及施工難度大的深水橋樑等一些特殊複雜地段的橋跨施工;

5、利用滾輪箱直接支撐在橋墩之上,倒運滾輪箱需要藉助人力;

6、通常只適應直線橋樑,最多可適應曲線半徑在1000米以上的橋樑。

發明內容

專利目的

該發明要解決的技術問題是提供一種中跨連續梁造橋機及一種節段拼裝建造連續梁的造橋樑方法,利用該造橋機及方法,可以實現造橋機建造連續梁,並且其操作簡單、建造成本低、施工效率高,還可以建造小曲線半徑的橋樑。

技術方案

《一種中跨連續梁造橋機及其造橋方法》提出了如下的技術方案:造橋機由前支腿、導梁、過渡段、彎折段、主梁、墩頂牛腿、懸吊及調梁系統、頂升落架系統、走行系統、電氣動力系統、龍門吊、底模運輸車、多功能運梁車及附屬裝置組成;其中,所述的前支腿懸吊在設定於導梁下部,與導梁橫聯的軌道上;過 渡段位於導梁後端,彎折段位於主梁前段,通過過渡彎折段之間的連線將導梁和主梁連線在一起;彎折段中間有一處彎折,使主梁和導梁形成折線形狀;主梁下蓋板兩側焊接有支撐軌道,墩頂牛腿上端連線在支撐軌道上,並可沿支撐軌道移動;懸吊及調梁系統位於主樑上蓋板中心的軌道上,所述軌道焊接在主樑上蓋板中間位置;頂升落架系統設定在主樑上,由頂升橫樑、底梁、千斤頂和泵站組成;走行系統由鋼絞線液壓油缸組成,液壓油缸安裝在墩頂牛腿上,剛絞線固定在主梁的下蓋板上;所述電力系統由發電機、配電器組成,與走行系統的動力機電連線;所述龍門吊位於在造橋機支架上;多功能運梁車位於主梁的移位橫樑處,可以沿鋪設在已成樑上的鋼軌軌道移動;附屬裝置包括欄桿、防護裝置和底模運輸車,所述欄桿通過螺栓連線在主梁外側,所述底模運輸車設定在兩主梁內側下蓋板翼緣上,並可沿翼緣移動。

所述的導梁為空間桁架結構,其形狀呈∏形,兩邊為兩片主桁,主桁之間通過橋門架形式的橫聯連線;導樑上設有龍門吊走行軌道,龍門吊通過該軌道吊運墩頂牛腿;在導梁兩片主桁下部中間位置設定墩頂牛腿支撐軌道。所述導梁橫聯是指兩片導梁主桁之間的橫向聯接桿件。所述的主梁的頂部上蓋板中心設定懸吊系統的軌道,軌道採用方鋼;龍門吊走行軌道設定於主梁外側腹板頂部,軌道採用鋼軌,用扣板固定;下蓋板中心設定造橋機縱移鋼絞線,兩腹板處設定墩頂牛腿支撐軌道,也是造橋機過孔的軌道;所述的彎折段為箱形結構,其彎折角度,同橋樑的曲線半徑相匹配。所述的導梁由若干節段組拼成;所述的主梁採用箱形梁結構,呈雙箱上下疊置,並設定成若干段;導梁的高度與主梁高度相同。所述的墩頂牛腿設定為左右兩片,當造橋機處於建梁狀態時,其下部固定在墩帽和墩身上,其上設定有頂推液壓缸,通過頂推液壓缸為造橋機走行提供動力;墩頂牛腿與主、導梁的支撐接觸點處設定有搖軸,使該支撐沿線路方向能夠上下擺動;墩頂牛腿上還設定有橫移裝置。

所述的懸吊及調梁系統由吊梁扁擔、吊具、扁擔縱移裝置、調梁工具車和扁擔梁墊槽組成;所述的吊具將梁段懸吊在扁擔樑上,扁擔梁通過墊槽可以在設定於主樑上蓋板中心的軌道上移動;通吊梁扁擔上的穿心式千斤頂實現吊梁扁擔和預 制梁段的縱向調整,調梁工具車實現梁段的橫向和豎向調整;扁擔樑上的吊具位置開有長圓孔,扁擔梁兩端設定有與主梁聯接的螺栓孔位。所述的底模運輸車為兩輛,在兩主梁內側下蓋板翼緣上走行。所述的龍門吊在造橋機支架上運行;龍門吊橫向設有懸臂。所述的多功能運梁車為軌行式,運梁車上還設有迴轉轉台。

一種節段拼裝建造連續梁的造橋樑方法,該方法包括以下步驟:將造橋機組拼於橋墩之上,安裝調試完成後成為梁段支撐的平台;在造橋機上對梁段進行一系列施工工藝的操作,待橋樑成型後能承受自身重量和滿足造橋機前移需要後釋放已成橋樑與造橋機之間的連線;造橋機靠自身的動力在前方墩頂安裝走行支撐平台後前移至下一孔;如此反覆便完成整個橋樑的施工作業。

所述的施工工藝包括預製梁段節段拼裝建造,或現澆制梁建造;所述的預製梁段節段拼裝建造步驟包括:通過造橋機的多功能運梁車將預製好的混凝土梁段運送至造橋機的尾部,通過造橋機的龍門吊將預製梁段從多功能運梁車上移送至造橋機的懸吊支撐系統,通過造橋機上的懸吊及調梁系統對各預製梁段進行三維調整,使其達到設計的線性,最後進行接縫處理和預應力的張拉。所述的造橋機靠自身的動力在前方墩頂安裝走行支撐平台後前移至下一孔的具體步驟是:通過造橋機的頂升橫樑將造橋機頂升,使造橋機尾部和支撐的後墩頂牛腿脫離開,之後通過龍門吊拆除墩頂牛腿,回縮頂升橫樑使其回到原來標高,造橋機尾部由頂升橫樑支撐;將前支腿頂升,留出墩頂牛腿的安裝空間;龍門吊吊運墩頂牛腿至前支腿所在的橋墩安裝墩頂牛腿;安裝好後前支腿回縮,造橋機前端由墩頂牛腿支撐;通過頂升橫樑將造橋機頂升,運梁車裝上均橫樑後運行到移位橫樑下方,回縮頂升橫樑,使移位橫樑支撐在運梁車,使運梁車支撐造橋機尾端;在後牛腿移位油缸的推送下,造橋機縱移到下一橋墩處;在橋墩處支立前支腿;頂升頂升橫樑,撤出運梁車,頂升橫樑回縮至正 常標高,造橋機尾端由頂升橫樑支撐,造橋機到位達到架梁狀態。所述的接縫處理採用乾接縫或濕接縫。

改善效果

《一種中跨連續梁造橋機及其造橋方法》具有施工速度快、工業化程度高等優點,適應我國鐵路橋樑建設發展的需要;造橋機自帶動力裝置,可在墩台頂面移動,施工不受地形條件限制;跨度可適應最小曲線半徑為600米;提高施工安全性和作業效率,能更好的保證施工質量。

附圖說明

圖1是造橋機的整體結構示意圖。

圖2是圖1所示造橋機的俯視圖。

圖3是牛腿、龍門吊斷面的示意圖。

圖4是頂升橫樑斷面的示意圖。

圖5是移位橫樑、運梁車斷面的示意圖。

圖6是移位橫樑、龍門吊斷面的示意圖。

圖7是附屬裝置斷面的示意圖。

圖8是前支腿斷面的示意圖。

權利要求

1.《一種中跨連續梁造橋機及其造橋方法》其特徵在於,該造橋機由前支腿、導梁、過渡段、彎折段、主梁、墩頂牛腿、懸吊及調梁系統、頂升落架系統、走行系統、電氣動力系統、龍門吊、底模運輸車、多功能運梁車及附屬裝置組成;其中,所述的前支腿懸吊在設定於導梁下部,與導梁橫聯的軌道上;過渡段位於導梁後端,彎折段位於主梁前段,通過過渡彎折段之間的連線將導梁和主梁連線在一起;彎折段中間有一處彎折,使主梁和導梁形成折線形狀;主梁下蓋板兩側焊接有支撐軌道,墩頂牛腿上端連線在支撐軌道上,並可沿支撐軌道移動;懸吊及調梁系統位於主樑上蓋板中心的軌道上,所述軌道焊接在主樑上蓋板中間位置;頂升落架系統設定在主樑上,由頂升橫樑、底梁、千斤頂和泵站組成;走行系統由鋼絞線液壓油缸組成,液壓油缸安裝在墩頂牛腿上,剛絞線固定在主梁的下蓋板上;所述電力系統由發電機、配電器組成,與走行系統的動力機電連線;所述龍門吊位於在造橋機支架上;多功能運梁車位於主梁的移位橫樑處,可以沿鋪設在已成樑上的鋼軌軌道移動;附屬裝置包括欄桿、防護裝置和底模運輸車,所述欄桿通過螺栓連線在主梁外側,所述底模運輸車設定在兩主梁內側下蓋板翼緣上,並可沿翼緣移動。

2.根據權利要求1所述的中跨連續梁造橋機,其特徵在於,所述的導梁為空間桁架結構,其形狀呈П形,兩邊為兩片主桁,主桁之間通過橋門架形式的橫聯連線;導樑上設有龍門吊走行軌道,龍門吊通過該軌道吊運墩頂牛腿;在導梁兩片主桁下部中間位置設定墩頂牛腿支撐軌道。

3.根據權利要求1或2所述的中跨連續梁造橋機,其特徵在於,所述的主梁的頂部上蓋板中心設定懸吊系統的軌道,軌道採用方鋼;龍門吊走行軌道設定於主梁外側腹板頂部,軌道採用鋼軌,用扣板固定;下蓋板中心設定造橋機縱移鋼絞線,兩腹板處設定墩頂牛腿支撐軌道,也是造橋機過孔的軌道。

4.根據權利要求1或2所述的中跨連續梁造橋機,其特徵在於,所述的彎折段為箱形結構,其彎折角度,同橋樑的曲線半徑相匹配。

5.根據權利要求1或2所述的中跨連續梁造橋機,其特徵在於,所述的導梁由若干節段組拼成;所述的主梁採用箱形梁結構,呈雙箱上下疊置,並 設定成若干段;導梁的高度與主梁高度相同。

6.根據權利要求1或2所述的中跨連續梁造橋機,其特徵在於,所述的墩頂牛腿設定為左右兩片,當造橋機處於建梁狀態時,其下部固定在墩帽和墩身上,其上設定有頂推液壓缸,通過頂推液壓缸為造橋機走行提供動力;墩頂牛腿與主、導梁的支撐接觸點處設定有搖軸,使該支撐沿線路方向能夠上下擺動;墩頂牛腿上還設定有橫移裝置。

7.根據權利要求1或2所述的中跨連續梁造橋機,其特徵在於,所述的懸吊及調梁系統由吊梁扁擔、吊具、扁擔縱移裝置、調梁工具車和扁擔梁墊槽組成;所述的吊具將梁段懸吊在扁擔樑上,扁擔梁通過墊槽可以在設定於主樑上蓋板中心的軌道上移動;通吊梁扁擔上的穿心式千斤頂實現吊梁扁擔和預製梁段的縱向調整,調梁工具車實現梁段的橫向和豎向調整;扁擔樑上的吊具位置開有長圓孔,扁擔梁兩端設定有與主梁聯接的螺栓孔位。

8.根據權利要求1或2所述的中跨連續梁造橋機,其特徵在於,所述的底模運輸車為兩輛,在兩主梁內側下蓋板翼緣上走行。

9.根據權利要求1或2所述的中跨連續梁造橋機,其特徵在於,所述的龍門吊在造橋機支架上運行;龍門吊橫向設有懸臂。

10.根據權利要求1或2所述的中跨連續梁造橋機,其特徵在於,所述的多功能運梁車為軌行式,運梁車上還設有迴轉轉台。

11.一種節段拼裝建造連續梁的造橋樑方法,該方法包括以下步驟:將造橋機組拼於橋墩之上,安裝調試完成後成為梁段支撐的平台;在造橋機上對梁段進行一系列施工工藝的操作,待橋樑成型後能承受自身重量和滿足造橋機前移需要後釋放已成橋樑與造橋機之間的連線;造橋機靠自身的動力在前方墩頂安裝走行支撐平台後前移至下一孔;如此反覆便完成整個橋樑的施工作業。

12.根據權利要求11所述的造橋方法,其特徵在於,所述的施工工藝包括預製梁段節段拼裝建造,或現澆制梁建造;所述的預製梁段節段拼裝建造步驟包括:通過造橋機的多功能運梁車將預製好的混凝土梁段運送至造橋機的尾 部,通過造橋機的龍門吊將預製梁段從多功能運梁車上移送至造橋機的懸吊支撐系統,通過造橋機上的懸吊及調梁系統對各預製梁段進行三維調整,使其達到設計的線性,最後進行接縫處理和預應力的張拉。

13.根據權利要求11或12所述的造橋方法,其特徵在於,所述的造橋機靠自身的動力在前方墩頂安裝走行支撐平台後前移至下一孔的具體步驟是:通過造橋機的頂升橫樑將造橋機頂升,使造橋機尾部和支撐的後墩頂牛腿脫離開,之後通過龍門吊拆除墩頂牛腿,回縮頂升橫樑使其回到原來標高,造橋機尾部由頂升橫樑支撐;將前支腿頂升,留出墩頂牛腿的安裝空間;龍門吊吊運墩頂牛腿至前支腿所在的橋墩安裝墩頂牛腿;安裝好後前支腿回縮,造橋機前端由墩頂牛腿支撐;通過頂升橫樑將造橋機頂升,運梁車裝上均橫樑後運行到移位橫樑下方,回縮頂升橫樑,使移位橫樑支撐在運梁車,使運梁車支撐造橋機尾端;在後牛腿移位油缸的推送下,造橋機縱移到下一橋墩處;在橋墩處支立前支腿;頂升頂升橫樑,撤出運梁車,頂升橫樑回縮至正常標高,造橋機尾端由頂升橫樑支撐,造橋機到位達到架梁狀態。

14.根據權利要求12所述的造橋方法,其特徵在於,所述的接縫處理採用乾接縫或濕接縫。

實施方式

- 實施例1

如圖1至圖8所示是根據本方案製造的一台造橋機,該造橋機的具體結構如下:

該機主要由主梁、過渡變折段16、前導梁8、前支腿7、墩頂牛腿2、梁段懸吊系統1、調梁工具車10、頂升落架系統9、走行系統15、龍門吊11、運梁車13、電氣動力系統12及附屬裝置5等部分組成。

主梁

主梁採用箱梁結構,為雙箱上下疊置。單箱斷面為1660毫米×3000毫米,上下兩箱採用M24×100螺栓(GB/T5782-2000,8.8級低碳合金鋼)、M24螺母(GB/T1760-2000,8級)聯結。主梁總長81.6米,共分13節,除尾節 長度為8885毫米外,其餘各節基本按6米設計。各節之間採用螺栓拼接板聯接,上下蓋板聯結螺栓為M30×100(GB/T5782-2000,8.8級低碳合金鋼,光桿長度為44毫米)、螺母為M30(GB/T1760-2000,8級),腹板聯結螺栓為M24×70(GB/T5782-2000,8.8級低碳合金鋼)、螺母為M24(GB/T1760-2000,8級),各段重量除1號段為8262千克和13號段為9707千克外,其餘段一般在6~7噸之間。兩主梁中心距為8380毫米。主梁設定8處頂升橫樑3(根據施工橋跨和梁型選用不同位置)和1處移位橫樑4聯結位,頂升橫樑3及移位橫樑4聯結位法蘭設定能滿足不同跨度橋樑高度變化而需上下調整的要求,最大變化範圍為2000毫米。主樑上蓋板中心設定梁懸吊系統軌道,軌道採用50毫米×50毫米方鋼。龍門吊走行軌道設定於外側腹板頂部,軌道採用43鋼軌,鋼軌採用扣板固定。下蓋板中心設定造橋機縱移牛腿推送軌道,兩腹板處設定牛腿支撐軌道。主梁外側上設欄桿,主樑上下兩箱內部設過人孔道,主梁腹板開過人孔洞。

過渡段

過渡段是為適應確定的曲線半徑而設定,利用過渡段將主梁和導梁聯接成一個整體,並使主梁和導梁形成所需要的夾角。過渡段設計為與主梁結構相同的箱形結構,例如使導梁和主梁成7.36度,根據施工條件可以計算並配置過渡段。

前導梁8

導梁是為造橋機過跨上墩而設定,其上能夠走行龍門吊11來吊運牛腿。導梁採用桁架結構,為保證其過跨時的整體穩定性,整體採用∏形結構。導梁拼接全部採用10.9級M30螺栓。導梁節間上、下弦桿採用組焊箱梁結構,最大重量為3噸。導梁頂部設定與主梁同軌距的龍門吊走行軌道。底部設定與主梁同軌距的牛腿支撐軌道。導梁前端30米範圍設定前支腿7走行軌道。

前支腿7

前支腿7是為實現牛腿隨造橋機自動倒裝而設定,由橫樑、跳梁、吊桿和拖拉系統組成。前支腿7懸吊在設定於導梁的軌道上,利用兩台無極繩絞車拖拉在導樑上縱向移位,滿足變跨作業需要。與橫樑螺栓聯接的跳梁支撐導梁的下弦桿,實現導梁在前方墩的支撐。跳梁可以旋轉,使前支腿7通過牛腿。前支腿7設由兩條伸縮柱,以實現前支腿7上墩,配備兩台QF200T-20b分離式千斤頂(各配一套BZ63-6泵站),實現導梁前端的頂升,以便安裝牛腿。前支腿7升降行程為1480毫米,考慮了導梁的下撓、前支腿7安裝所需空間及前支腿7上墩所必須的空間,同時也考慮了相鄰跨度(如32-40米、40-56米、56-64米等)橋樑高差的適應。當相臨橋跨按32-56米(或64米)配置時,應在前支腿7下支墊相應高度的支墊物。若採用提前預裝牛腿的方式,則可將前支腿7伸縮柱調至最高位,不必考慮其行程。前支腿7能夠承受350噸支反力,能夠提供340噸的頂升力。

墩頂牛腿2

墩頂牛腿2為造橋機的支撐基礎,牛腿利用墩帽和墩身進行固定,每墩上設左右兩片,採用精扎螺紋鋼與墩聯結為一體。牛腿系根據所施工橋樑之橋墩14而設計,墩身構造變化和施工橋跨重量變化,均應重新設計牛腿。例如在墩頂墊石根部向下3860毫米,墩中心線(橫橋方向)兩側800毫米處設預埋件(每墩4件),預埋件應能承受290噸豎向力和140噸橫向力。為適應不同的墩身結構,牛腿採用分塊設計,工作部分為通用設計,與橋墩14相聯部分為專用設計。考慮64米與32米梁相連,兩者墩高相差2000毫米,因此,變跨施工時,牛腿上可以支墊2000毫米的支墊物。施工時,應根據橋跨變化的具體情況進行支墊。牛腿與支架的支撐點設定搖軸,即該支撐沿線路方向能夠上下擺動,適應線路12‰坡度。牛腿的支撐點能橫向移位,最大橫向移動量為可根據需要配置,例如860毫米(滿足32米梁施工要求),施工40米梁橫向移動量為530毫米,施工 56米及64米梁不需橫向移動。設定兩條ZGGK1型油缸,使牛腿能夠推送造橋機整機前移,移動速度為0.45米/米in,每次最大推送距離為1000毫米。牛腿結構如附圖3所示。2006年之前牛腿按兩種組裝狀態提供,僅斜撐桿二不同,能夠滿足32米和40米、56米梁施工需要。

梁段懸吊系統1

懸吊系統1由吊梁扁擔、吊具、縱移裝置和扁擔梁墊槽等部分組成,參見附圖4,扁擔梁通過墊槽可以在設定於主樑上蓋板中心的軌道上移動,吊具將梁段懸吊在扁擔樑上,利用兩台YDC24Q型穿心式千斤頂實現吊梁扁擔和梁段的縱向位置調整。梁段的橫向位置和標高利用調梁工具車10調整實現。吊梁扁擔兩端設定有與主梁聯接的螺栓孔位,在造橋機完成施工後可以藉助運梁車13將主梁分段運回。

調梁工具車10

調梁工具車10是為實現梁段橫向位置和標高調整而設定,同時也可兼作工具和濕接頭混凝土運輸車。調梁工具車10頂升主要由車架、調梁扁擔和液壓系統組成。調梁工具車10為軌行式,其軌道借用龍門吊軌道,本車走行不設動力,需人工推動。該車配備料斗可用於混凝土的運輸。

頂升落架系統9

頂升落架系統9是為實現造橋機施工工況轉換而設定,主樑上自前至後依次設定8個安裝位置,可以滿足32~64米簡支和連續梁施工要求。頂升系統由頂升橫樑3、底梁、QF320T-20b型千斤頂和BZ63-2.5型泵站組成。主樑上8處安裝位置的法蘭,按32~64米梁高設計,頂升系統應根據施工橋跨選擇合適的安裝位置。

移位橫樑4

移位橫樑4是為實現造橋機縱向移位而設定,同時也構成造橋機兩主梁的尾部橫向聯結。同頂升系統一樣,其在主樑上的安裝位置亦按32~64米梁高設計,應根據施工橋跨選擇合適的安裝位置。運梁車13(造橋機馱運組裝狀態)支撐移位橫樑4,實現造橋機尾端支撐,用於造橋機縱移過孔。

底模運輸車6

底模運輸在兩主梁內側下蓋板翼緣上走行,用於馱運和安裝濕接頭底模。該車走行不設走行動力,需藉助施工人員推動主梁實現其向反方向移動。該車配備兩輛,簡支梁施工時均安裝在施工橋跨兩橋墩14之間,施工連續梁時,兩車分別安裝在施工橋跨橋墩14的前後方。

龍門吊11

龍門吊11在造橋機支架上運行,主要用於吊裝預製梁段和拆裝轉運牛腿,同時還可完成混凝土乾料和濕料的吊裝。由龍門架、走行台車、七台電動葫蘆、動力系統和電氣液壓系統組成。

運梁車13

運梁車13為軌行式,軌道採用43千克/米鋼軌,軌距為1730毫米。運梁車13有兩種組裝形式,一種為梁段馱運狀態,用於從制梁場向造橋機運送梁段;另一種組裝狀態為造橋機馱運狀態,用於造橋機過跨作業,運梁車13設迴轉轉台,實現在曲線上馱運造橋機。運梁車13採用全液壓驅動,由一台斯太爾R4105P型發動機直接帶動A7V225LVRPF型油泵,驅動兩台1QJM32-0.63液壓馬達實現自力行走。

電氣動力系統12

造橋機配備配備DY43C-40kW康明斯柴油發電機組一台,採用三相四線制供電,在各設備工作點設定電源插座向液壓泵站、前支腿7走行絞車等設備供電。

4.2造橋機主要技術參數

1、整機自重:800噸

2、整機功率:150千瓦

3、適應曲線半徑:600米

4、技術速度:月成梁200延米

5、最大線路坡度:25‰

6、造橋機總長:129米

7、兩主梁中心距:8.380米

8、造橋機前移速度:每分鐘0.2米

9、最大爬坡能力:12‰

10、龍門吊11走行速度:變頻調速每分鐘0至10米

11、龍門吊11起升速度:每分鐘0.9米

12、運梁車13載重量:250噸

13、運梁車13自行速度:每小時10公里。

- 實施例2

以某大橋為例進一步說明該發明的造橋方法,該大橋位於黃河上遊河段其中的9×32米預應力混凝土簡支梁+(39+4×56+39)米一聯預應力混凝土連續彎梁採用該發明的中跨連續梁造橋機施工,該橋具有曲線半徑小(曲線半徑R=600米)、坡度大(‰12上坡)、地形條件複雜等特點。

利用該發明進行造橋的過程是:

1.組拼造橋機,安裝移位橫樑4至建造32米梁高度的位置,準備建造32米簡支梁。

2.運梁車13將預製梁段運送到造橋機的尾部,同時龍門吊11運行至造橋機的尾部,準備將運梁車13上的梁段起吊至龍門吊11。

3.由龍門吊11將預製梁段依次從前到後擺放到懸吊系統1上,經過調梁、綁紮濕接縫鋼筋、立濕接縫模板、澆注濕接縫混凝土、張拉等工序後32米簡支梁完成。

4.經過同樣的工序,造橋機原位不動可完成下一孔32米簡支梁的建造。

5.在8號位處安裝頂升橫樑3,8號位頂升橫樑3將造橋機頂升200毫米使造橋機尾部和支撐牛腿脫離開,之後龍門吊11拆除後支撐牛腿,回縮8號位頂升橫樑200毫米使其到原來標高,造橋機尾部仍由頂升橫樑3支撐。

6.前支腿7頂升200毫米,留出牛腿的安裝空間;龍門吊11吊運後牛腿至前支腿7所在墩安裝牛腿;安裝好後前支腿7回縮,造橋機前端由牛腿支撐。

7.8號位頂升橫樑3將造橋機頂升200毫米,運梁車13裝上均橫樑後運行到移位橫樑4下方。回縮頂升橫樑200毫米,由運梁車13支撐造橋機尾端。

8.在後牛腿移位油缸的推送下,造橋機縱移到位,支立前支腿7;頂升8號位頂升橫樑3,撤出運梁車13,8號位頂升橫樑3回縮至正常標高,造橋機尾端仍由8號位頂升橫樑3支撐,造橋機到位達到架梁狀態。

9.龍門吊11到造橋機尾部起吊梁段,完成第三孔32米簡支梁的架設; 並重複以上過程一直完成第七32米簡支梁的建造。

10.在做第八孔32米簡支梁時,造橋機到位後,前支腿7需下伸1270毫米,其他作業過程同上,完成第八孔梁的建造。

11.做第九孔32米簡支梁時,前牛腿到位後要墊起1270毫米,前支腿7需前移7400毫米到前方墩頂位置,為適應墩頂的高差要下伸1270毫米,其他作業過程不變,完成第九孔梁的建造。

12.做40米跨時,造橋機前移到位後,前支腿7前移6200毫米到前方墩頂,並下伸1270毫米。

13.龍門吊11至前牛腿處,6號位頂升橫樑3頂升造橋機,拆除牛腿支墊200毫米,回縮6號位頂升橫樑3,使造橋機尾端降低200毫米龍門吊11至後牛腿處,2號位頂升橫樑3頂升造橋機,拆除牛腿支墊200毫米,回縮2號位頂升橫樑3,使造橋機中部降低200毫米,之後前支腿7降低200毫米。如此反覆,使造橋機降落到位,完成40米梁的建造。

14.和建造32米梁過程基本相同,完成3孔56米連續梁建造。當做到最後一孔56米時由於前方墩高出1270毫米,故要將造橋機頂升1270毫米,其過程和造橋機降低基本相同。前支腿7也要隨著跨度的不同移動到不同的位置,應始終在所在墩的墩頂。

榮譽表彰

2010年11月15日,《一種中跨連續梁造橋機及其造橋方法》獲得第十二屆中國專利獎優秀獎。