專利背景

在鋼鐵冶煉技術中,

燒結過程是一道很重要的工序。參見圖1,該工序涉及混合礦槽1、布料器2、燒結台車3、燒結風箱4、以及點火爐5。混合礦槽1中的混合料經布料器2,鋪於帶式燒結機的燒結台車3上。通過點火爐5點火和燒結風箱4的負壓抽風,預先混合在混合料中的焦粉燃燒,產生的熱量使混合料部分熔融(或半熔融),焙燒成塊。隨著燒結台車3向前移動,混合料料層自上而下逐漸燒透,並形成燒結礦。燒結終了的燒結礦由燒結台車3的尾部落下至冷卻機。

圖1所示的燒結工藝中,燒結過程中燒結狀態直接影響到燒結礦的質量和產量。由燒結工藝可知,燒結狀態可以通過燒結終點(BTP:Burning Through Point)的相關參數來反映。其中,燒結終點BTP用混合料層燒透時對應的風箱位置標識。

根據燒結工藝可知,在燒結終點BTP穩定時,風箱廢氣溫度上升點(BRP:Burning Rising Point)會穩定在某一風箱P1處,所述風箱P1的廢氣溫度T1穩定在一定範圍之內;當燒結終點變化時,風箱廢氣溫度上升點BRP和廢氣溫度T1也會相應地變化,通過對正常燒結廢氣溫度上升點BRP的溫度T1的監測,可以對燒結終點BTP進行預測。通過預測燒結終點BTP,調節燒結機傳送速度,實現燒結過程中的燒結狀態控制。

2008年9月之前技術中,所述燒結過程中燒結狀態的控制方法如圖2所示,具體包括以下步驟:

步驟S101:檢測得到燒結機燒結廢氣溫度曲線。

通過檢測得到燒結機各風箱的廢氣溫度值,以風箱位置為橫坐標、風箱廢氣溫度值為縱坐標,繪製燒結廢氣溫度曲線,如圖3所示。

步驟S102:確定所述廢氣溫度曲線的拐點BRP為溫度上升點,得到所述拐點BRP對應的廢氣溫度值T1和風箱位置P1。

步驟S103:根據燒結工藝,當混合料特性穩定、燒結布料平穩時,混合料由溫度上升點BRP達到燒結終點BTP需要的時間t和傳送距離P為固定值,由此預測得到當前位於所述溫度上升點BRP的混合料到達燒結終點BTP的時間預測值t和風箱位置預測值P2,所述P2=P1-P。

步驟S104:根據所述時間預測值t和風箱位置預測值P2,計算並調節燒結機的傳送速度v,實現燒結機過程狀態的控制。

所述方法以混合料特性穩定、混合料的布料均勻為基礎。但是在實際生產中,很難保證混合料特性和混合料布料的穩定。當燒結機上混合料因水分率、壓料程度、配料燃料、配料返礦的比例等因素造成透氣性波動時,所述混合料的垂直燒結速度(垂直燒結速度是指燒結機上的混合料在抽風作用下,從上向下燃燒的速度,即燃燒帶的向下移動速度)也將發生變化。當混合料布料不均勻時,也將引起混合料層厚的波動,從而導致燒透時間(燒透時間是指燒結機上的混合料在抽風作用下,從上向下燃燒完成所需的總時間)發生變化。而垂直燒結速度和燒透時間的變化,都會使混合料由溫度上升點BRP達到燒結終點BTP的時間t發生變化,從而使燒結過程的控制精度大大降低。

發明內容

專利目的

《一種燒結過程中的燒結狀態控制方法》所要解決的技術問題是提供一種燒結過程中的燒結狀態控制方法,提高燒結過程中燒結狀態控制的精度。

技術方案

《一種燒結過程中的燒結狀態控制方法》提供了一種燒結過程中燒結狀態的控制方法,包括:檢測得到燒結機燒結廢氣溫度曲線;對應於燒結機台車上的混合料,建立數據跟蹤佇列;利用數據跟蹤佇列,結合所述廢氣溫度曲線,對燒結機台車上的混合料的燒結狀態進行跟蹤和統計,實時計算當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE;

預先設定理想燒結終點P

BTP_SP,結合所述當前處於溫度上升位置的混合料的燒結終點預測值P

BTP_PRE,計算燒結機台車的理想傳送速度V;採用下述公式,計算燒結機台車理想傳送速度V:

;所述

為燒結機運行P

BTP2-Y

PRE2距離的平均速度;根據所述理想傳送速度V,調節燒結機台車運行,控制燒結機台車上混合料的燒結狀態。

其中,採用以下步驟,建立數據跟蹤佇列:沿燒結機台車傳送方向將台車上的混合料劃分成混合料塊;對於每個新生成的混合料塊新建所述混合料塊對應的數據塊,構成數據跟蹤佇列,所述數據跟蹤佇列的移動方向與燒結機台車的傳送方向相同、移動速度與燒結機台車的傳送速度相匹配。

其中,採用下述方法,對燒結機台車上的混合料的燒結狀態進行跟蹤:所述數據塊包含預測參數YPRE和實際燒結終點PBTP,用於表示與之對應的混合料塊的實時燒結狀態;對新建數據塊,預測參數YPRE=0、實際燒結終點PBTP=0;當數據塊對應的混合料塊傳送至溫度上升位置時,修正預測參數YPRE;當數據塊對應的混合料塊傳送至燒結終點位置時,修正實際燒結終點PBTP;當數據塊對應的混合料塊傳送至數據跟蹤佇列終點時,自動丟棄。

其中,所述溫度上升點預測參數YPRE1等於當前位於溫度上升位置的數據塊的預測參數YPRE;所述燒結終點預測參數YPRE2等於當前處於燒結終點的數據塊的預測參數YPRE;所述實際燒結終點PBTP2等於當前處於燒結終點的數據塊的實際燒結終點PBTP。

其中,所述

的計算方法為:獲取燒結機當前傳送速度v

0;求解積分

得到時間t

0;計算

。

《一種燒結過程中的燒結狀態控制方法》還提供一種燒結過程中燒結狀態的控制方法,包括:檢測得到燒結機燒結廢氣溫度曲線;對應於燒結機台車上的混合料,建立數據跟蹤佇列;利用數據跟蹤佇列,結合所述廢氣溫度曲線,對燒結機台車上的混合料的燒結狀態進行跟蹤和統計,實時計算當前處於溫度上升位置的混合料的燒結終點預測值P

BTP_PRE;其中,所述實時計算當前處於溫度上升位置的混合料的燒結終點預測值P

BTP_PRE的方法包括以下步驟:將所述廢氣溫度曲線上升階段拐點,作為溫度上升位置,確定溫度上升區域,得到所述溫度上升區域上、下限對應的風箱位置P1

H、P1

L;計算所述廢氣溫度上升區域的寬度W

BRA和中心位置P

BRA,W

BRA=P1

H-P1

L、P

BRA=P1

L+(P1

H-P1

L)/2;設定預測參數Y

PRE=P

BRA+k×W

BRA,所述k為比例因子,取值範圍為0~1;計算上升區域預測參數平均值

等於,當前位於溫度上升區域內的、預測參數Y

PRE>0的所有數據塊的預測參數Y

PRE的平均值;所述燒透區域預測參數平均值

等於,當前位於燒透區域內的、預測參數Y

PRE>0且實際燒結終點P

BTP2>0的所有數據塊的預測參數Y

PRE的平均值;所述燒透區域實際燒結終點平均值

等於,當前位於燒透區域的、預測參數Y

PRE>0且實際燒結終點P

BTP2>0的所有數據塊的實際燒結終點P

BTP的平均值。

計算上升區域預測參數平均值

、燒透區域預測參數平均值

和燒透區域實際燒結終點平均值

;計算當前處於溫度上升位置的混合料的燒結終點預測值P

BTP_PRE,

,所述λ為比例因子,取值範圍為0~1;

預先設定理想燒結終點P

BTP_SP,結合所述當前處於溫度上升位置的混合料的燒結終點預測值P

BTP_PRE,計算燒結機台車的理想傳送速度V;採用下述公式,計算燒結機台車理想傳送速度V:

;所述

為燒結機運行P

BTP2-Y

PRE2距離的平均速度;根據所述理想傳送速度V,調節燒結機台車運行,控制燒結機台車上混合料的燒結狀態。

其中,採用以下步驟,建立數據跟蹤佇列:沿燒結機台車傳送方向將台車上的混合料劃分成混合料塊;對於每個新生成的混合料塊新建所述混合料塊對應的數據塊,構成數據跟蹤佇列,所述數據跟蹤佇列的移動方向與燒結機台車的傳送方向相同、移動速度與燒結機台車的傳送速度相匹配。

其中,採用下述方法,對燒結機台車上的混合料的燒結狀態進行跟蹤:所述數據塊包含預測參數YPRE和實際燒結終點PBTP,用於表示與之對應的混合料塊的實時燒結狀態;對新建數據塊,預測參數YPRE=0、實際燒結終點PRTP=0;當數據塊對應的混合料塊傳送至溫度上升位置時,修正預測參數YPRE;當數據塊對應的混合料塊傳送至燒結終點位置時,修正實際燒結終點PBTP;當數據塊對應的混合料塊傳送至數據跟蹤佇列終點時,自動丟棄。

其中,所述上升區域預測參數平均值

等於,當前位於溫度上升區域內的、預測參數Y

PRE>0的所有數據塊的預測參數Y

PRE的平均值;所述燒透區域預測參數平均值

等於,當前位於燒透區域內的、預測參數Y

PRE>0且實際燒結終點P

BTP2>0的所有數據塊的預測參數Y

PRE的平均值;所述燒透區域實際燒結終點平均值

等於,當前位於燒透區域的、預測參數Y

PRE>0且實際燒結終點P

BTP2>0的所有數據塊的實際燒結終點P

BTP的平均值。

其中,所述

的計算方法為:獲取燒結機當前傳送速度V

0;求解積分

,得到時間t

0;計算

。

其中,所述檢測得到燒結機燒結廢氣溫度曲線包括:設定燒結機傳送方向為縱向,對燒結機橫向進行劃分,得到6條縱向區域;

檢測得到燒結機各縱向區域、每個風箱上方的廢氣溫度值;分別繪製燒結機各縱向區域的廢氣溫度曲線。

其中,對應於燒結機台車上各縱向區域的混合料,分別建立對應的數據跟蹤佇列;

利用各縱向區域對應的數據跟蹤佇列,結合各區域對應的廢氣溫度曲線,對燒結機台車上各縱向區域的混合料的燒結狀態跟蹤和統計,實時計算當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE。

其中,對各區域檢測得到的廢氣溫度值作最小二乘曲線擬合,繪製廢氣溫度曲線。

改善效果

《一種燒結過程中的燒結狀態控制方法》所述燒結過程中的燒結狀態控制方法,根據檢測得到的所述廢氣溫度曲線,確定燒結溫度上升位置和燒結終點位置,通過採用數據跟蹤佇列,對位於所述溫度上升位置和燒結終點位置的混合料的燒結狀態進行實時跟蹤和統計,對當前處於溫度上升位置的混合料的燒結終點位置進行實時預測,並結合預先設定的理想燒結終點位置,對所述燒結機台車的傳送速度進行實時調整。由此可以克服燒結過程中,混合料的特性變化及布料不均勻帶來的影響,可以實現對燒結過程中燒結狀態的精確控制,提高燒結成品礦的產量和質量。

附圖說明

圖1,為燒結機結構圖;

圖2,為2008年9月之前技術所述燒結過程中燒結狀態的控制方法流程圖;

圖3,為2008年9月之前技術所述廢氣溫度曲線圖;

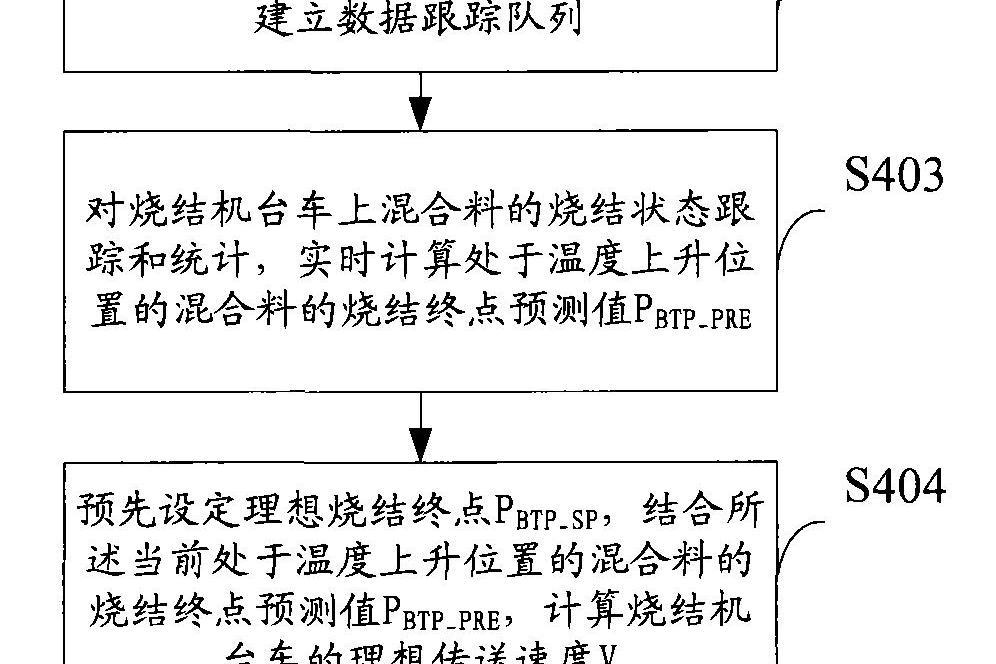

圖4,為《一種燒結過程中的燒結狀態控制方法》第一實施例所述燒結過程中的燒結狀態控制方法流程圖;

圖5,為《一種燒結過程中的燒結狀態控制方法》第二實施例所述燒結過程中的燒結狀態控制方法流程圖;

圖6,為《一種燒結過程中的燒結狀態控制方法》第二實施例所述數據跟蹤佇列的原理圖;

圖7,為《一種燒結過程中的燒結狀態控制方法》第二實施例所述數據跟蹤佇列中數據塊移動示意圖;

圖8,為求解平均速度方法示意圖;

圖9,為《一種燒結過程中的燒結狀態控制方法》第三實施例所述燒結過程中的燒結狀態控制方法流程圖;

圖10,為《一種燒結過程中的燒結狀態控制方法》第三實施例所述廢氣溫度曲線圖;

圖11,為《一種燒結過程中的燒結狀態控制方法》第三實施例所述數據跟蹤佇列的原理圖;

圖12,為《一種燒結過程中的燒結狀態控制方法》第四實施例所述燒結過程中的燒結狀態控制方法流程圖;

圖13,為《一種燒結過程中的燒結狀態控制方法》第四實施例所述溫度檢測示意圖。

技術領域

《一種燒結過程中的燒結狀態控制方法》涉及鋼鐵冶煉領域,特別是涉及一種燒結過程中的燒結狀態控制方法。

權利要求

1、一種燒結過程中燒結狀態的控制方法,其特徵在於,包括:

檢測得到燒結機燒結廢氣溫度曲線;對應於燒結機台車上的混合料,建立數據跟蹤佇列;利用數據跟蹤佇列,結合所述廢氣溫度曲線,對燒結機台車上的混合料的燒結狀態進行跟蹤和統計,實時計算當前處於溫度上升位置的混合料的燒結終點預測值P

BTP_PRE;預先設定理想燒結終點P

BTP_SP,結合所述當前處於溫度上升位置的混合料的燒結終點預測值P

BTP_PRE,計算燒結機台車的理想傳送速度V;採用下述公式,計算燒結機台車理想傳送速度V:

;所述

為燒結機運行P

BTP2-Y

PRE2距離的平均速度;根據所述理想傳送速度V,調節燒結機台車運行,控制燒結機台車上混合料的燒結狀態。

2、根據權利要求1所述的控制方法,其特徵在於,採用以下步驟,建立數據跟蹤佇列:

沿燒結機台車傳送方向將台車上的混合料劃分成混合料塊;對於每個新生成的混合料塊新建所述混合料塊對應的數據塊,構成數據跟蹤佇列,所述數據跟蹤佇列的移動方向與燒結機台車的傳送方向相同、移動速度與燒結機台車的傳送速度相匹配。

3、根據權利要求2所述的控制方法,其特徵在於,採用下述方法,對燒結機台車上的混合料的燒結狀態進行跟蹤:

所述數據塊包含預測參數YPRE和實際燒結終點PBTP,用於表示與之對應的混合料塊的實時燒結狀態;對新建數據塊,預測參數YPRE=0、實際燒結終點PBTP=0;當數據塊對應的混合料塊傳送至溫度上升位置時,修正預測參數YPRE;當數據塊對應的混合料塊傳送至燒結終點位置時,修正實際燒結終點PBTP;當數據塊對應的混合料塊傳送至數據跟蹤佇列終點時,自動丟棄。

4、根據權利要求1所述的控制方法,其特徵在於,所述溫度上升點預測參數YPRE1等於當前位於溫度上升位置的數據塊的預測參數YPRE;所述燒結終點預測參數YPRE2等於當前處於燒結終點的數據塊的預測參數YPRE;所述實際燒結終點PBTP2等於當前處於燒結終點的數據塊的實際燒結終點PBTP。

5、根據權利要求4所述的控制方法,其特徵在於,所述

的計算方法為:獲取燒結機當前傳送速度V

0;求解積分

,得到時間t

0;計算

。

6.一種燒結過程中燒結狀態的控制方法,其特徵在於,包括:

檢測得到燒結機燒結廢氣溫度曲線;對應於燒結機台車上的混合料,建立數據跟蹤佇列;利用數據跟蹤佇列,結合所述廢氣溫度曲線,對燒結機台車上的混合料的燒結狀態進行跟蹤和統計,實時計算當前處於溫度上升位置的混合料的燒結終點預測值P

BTP_PRE;其中,所述實時計算當前處於溫度上升位置的混合料的燒結終點預測值P

BTP_PRE的方法包括以下步驟:將所述廢氣溫度曲線上升階段拐點,作為溫度上升位置,確定溫度上升區域,得到所述溫度上升區域上、下限對應的風箱位置P1

H、P1

L;計算所述廢氣溫度上升區域的寬度W

BRA和中心位置P

BRA,W

BRA=P1

H-P1

L、P

BRA=P1

L+(P1

H-P1

L)/2;設定預測參數Y

PRE=P

BRA+k×W

BRA,所述k為比例因子,取值範圍為0~1;計算上升區域預測參數平均值

等於,當前位於溫度上升區域內的、預測參數Y

PRE>0的所有數據塊的預測參數Y

PRE的平均值;所述燒透區域預測參數平均值

等於,當前位於燒透區域內的、預測參數Y

PRE>0且實際燒結終點P

BTP2>0的所有數據塊的預測參數Y

PRE的平均值;所述燒透區域實際燒結終點平均值

等於,當前位於燒透區域的、預測參數Y

PRE>0且實際燒結終點P

BTP2>0的所有數據塊的實際燒結終點P

BTP的平均值。

計算上升區域預測參數平均值

、燒透區域預測參數平均值

和燒透區域實際燒結終點平均值

;計算當前處於溫度上升位置的混合料的燒結終點預測值P

BTP_PRE,

,所述λ為比例因子,取值範圍為0~1;預先設定理想燒結終點P

BTP_SP,結合所述當前處於溫度上升位置的混合料的燒結終點預測值P

BTP_PRE,計算燒結機台車的理想傳送速度V;採用下述公式,計算燒結機台車理想傳送速度V:

;所述

為燒結機運行P

BTP2-Y

PRE2距離的平均速度;根據所述理想傳送速度V,調節燒結機台車運行,控制燒結機台車上混合料的燒結狀態。

7.根據權利要求6所述的控制方法,其特徵在於,採用以下步驟,建立數據跟蹤佇列:

沿燒結機台車傳送方向將台車上的混合料劃分成混合料塊;對於每個新生成的混合料塊新建所述混合料塊對應的數據塊,構成數據跟蹤佇列,所述數據跟蹤佇列的移動方向與燒結機台車的傳送方向相同、移動速度與燒結機台車的傳送速度相匹配。

8.根據權利要求7所述的控制方法,其特徵在於,採用下述方法,對燒結機台車上的混合料的燒結狀態進行跟蹤:

所述數據塊包含預測參數YPRE和實際燒結終點PBTP,用於表示與之對應的混合料塊的實時燒結狀態;對新建數據塊,預測參數YPRE=0、實際燒結終點PBTP=0;當數據塊對應的混合料塊傳送至溫度上升位置時,修正預測參數YPRE;當數據塊對應的混合料塊傳送至燒結終點位置時,修正實際燒結終點PBTP;當數據塊對應的混合料塊傳送至數據跟蹤佇列終點時,自動丟棄。

9.根據權利要求6所述的控制方法,其特徵在於,

所述上升區域預測參數平均值

等於,當前位於溫度上升區域內的、預測參數Y

PRE>0的所有數據塊的預測參數Y

PRE的平均值;所述燒透區域預測參數平均值

等於,當前位於燒透區域內的、預測參數Y

PRE>0且實際燒結終點P

BTP2>0的所有數據塊的預測參數Y

PRE的平均值;所述燒透區域實際燒結終點平均值

等於,當前位於燒透區域的、預測參數Y

PRE>0且實際燒結終點P

BTP2>0的所有數據塊的實際燒結終點P

BTP的平均值。

10.根據權利要求9所述的控制方法,其特徵在於,所述的計算方法為:

所述

的計算方法為:獲取燒結機當前傳送速度V

0;求解積分

,得到時間t

0;計算

。

11.根據權利要求6所述的控制方法,其特徵在於,所述檢測得到燒結機燒結廢氣溫度曲線包括:

設定燒結機傳送方向為縱向,對燒結機橫向進行劃分,得到6條縱向區域;檢測得到燒結機各縱向區域、每個風箱上方的廢氣溫度值;分別繪製燒結機各縱向區域的廢氣溫度曲線。

12.根據權利要求11所述的控制方法,其特徵在於,對應於燒結機台車上各縱向區域的混合料,分別建立對應的數據跟蹤佇列;利用各縱向區域對應的數據跟蹤佇列,結合各區域對應的廢氣溫度曲線,對燒結機台車上各縱向區域的混合料的燒結狀態跟蹤和統計,實時計算當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE。

13.根據權利要求11所述的控制方法,其特徵在於,對各區域檢測得到的廢氣溫度值作最小二乘曲線擬合,繪製廢氣溫度曲線。

實施方式

參見圖4,為《一種燒結過程中的燒結狀態控制方法》第一實施例所述燒結過程中的燒結狀態控制方法流程圖。所述控制方法具體包括以下步驟:

步驟S401:檢測得到燒結機燒結廢氣溫度曲線。

步驟S402:對應於燒結機台車上的混合料,建立數據跟蹤佇列。

步驟S403:利用數據跟蹤佇列,結合所述廢氣溫度曲線,對燒結機台車上的混合料的燒結狀態跟蹤和統計,實時計算當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE。

步驟S404:預先設定理想燒結終點PBTP_SP,結合所述當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE,計算燒結機台車的理想傳送速度V。

步驟S405:根據所述理想傳送速度V,調節燒結機台車運行,控制燒結機台車上混合料的燒結狀態。

《一種燒結過程中的燒結狀態控制方法》所述燒結過程中的燒結狀態控制方法,根據檢測得到的所述廢氣溫度曲線,確定燒結溫度上升位置和燒結終點位置,通過採用數據跟蹤佇列,對位於所述溫度上升位置和燒結終點位置的混合料的燒結狀態進行實時跟蹤和統計,對當前處於溫度上升位置的混合料的燒結終點位置進行實時預測,並結合預先設定的理想燒結終點位置,對所述燒結機台車的傳送速度進行實時調整,由此可以克服燒結過程中,混合料的特性變化及布料不均勻帶來的影響,可以實現對燒結過程中燒結狀態的精確控制、提高燒結礦產量及質量。

參照圖5,為《一種燒結過程中的燒結狀態控制方法》第二實施例所述燒結過程中的燒結狀態控制方法流程圖。所述方法具體包括以下步驟:

步驟S501:檢測得到燒結機廢氣溫度曲線。

沿所述燒結機台車傳送方向,檢測得到每個風箱的廢氣溫度值。以風箱位置為橫坐標、風箱廢氣溫度值為縱坐標,繪製燒結機廢氣溫度曲線,如圖3所示。

為方便起見,可以根據實際生產情況,預先估計廢氣溫度上升點的大概位置,只需檢測所述估計的廢氣溫度上升點位置到燒結機尾部的所有風箱的廢氣溫度值。

步驟S502:根據燒結生產經驗,確定所述廢氣溫度曲線的拐點BRP為溫度上升點,由所述廢氣溫度曲線得到所述溫度上升點BRP對應的風箱位置PBRP。

步驟S503:對應於燒結機台車上的混合料,建立數據跟蹤佇列,設定預測參數YPRE=PBRP。

為了解決混合料特性、燒結布料等生產因素的變化對燒結過程中燒結狀態造成的影響,《一種燒結過程中的燒結狀態控制方法》所述控制方法引入自適應技術,採用數據跟蹤環節,實現對燒結狀態的精確控制。

《一種燒結過程中的燒結狀態控制方法》所述控制方法採用分塊的方法對燒結機台車上的混合料進行劃分,針對不同分塊的混合料的燒結狀態進行跟蹤、分類統計並獲取合理的控制參數,實現燒結過程中燒結狀態的精確控制。

以燒結機台車上的點火爐中心位置為起始端、燒結機機尾為終端,將燒結機台車上的混合料沿台車的傳送方向按照某一固定寬度均勻劃分成塊,並建立與之相應的數據跟蹤佇列。

在實際套用中,也可以選擇燒結機台車上、所述點火爐與燒結機廢氣溫度上升點之間的任意位置為所述起始端,只要所述起始端與終端之間的範圍能夠涵蓋燒結機廢氣溫度上升點即可。

所述固定寬度可以根據具體生產情況具體設定,與燒結機台車的傳送方向長度有關。一般取1米左右。

參見圖6,為《一種燒結過程中的燒結狀態控制方法》第二實施例所述數據跟蹤佇列的原理圖。

如圖6所示,在所述燒結機台車上選定位置A為起始端,位置B為終端。將所述起始端A與終端B之間的混合料沿台車傳送方向均勻劃分為Z塊。每塊寬度為d。所述Z為整數,d取1米。

與台車相對應的,建立數據跟蹤佇列。所述數據跟蹤佇列的起始端A′與所述台車上混合料塊的起始端A相對應。所述數據跟蹤佇列的終端B′與所述台車上的混合料塊的終點B相對應。所述數據跟蹤佇列的長度與所述燒結機台車上起始端A與終端B之間的長度相等。所述數據跟蹤佇列的移動方向與所述燒結機台車傳送方向相同、其移動速度與所述燒結機台車的傳送速度相匹配,所述數據跟蹤佇列沿移動方向均勻劃分為Z塊數據塊,每塊數據塊寬度為d。

參見圖6,所述數據跟蹤佇列的每個數據塊與所述燒結機台車上的每個混合料塊一一對應。每個所述數據塊包含兩個參數:預測參數YPRE和實際燒結終點PBTP,用於表示與之相對應的燒結機台車上的混合料塊的當前燒結狀態。由此實現對每個混合料塊的燒結狀態的實時跟蹤和燒結終點預測。

由於燒結過程的複雜性和實時性,不同時刻檢測得到的廢氣溫度曲線都是不同的。在所述數據跟蹤佇列中的數據塊不斷向前移動的同時,整個燒結機的燒結狀態也在不斷的發生變化,通過檢測到的廢氣溫度曲線確定的溫度上升點BRP和燒結終點BTP的位置也在不斷變化。

因此,對圖6所示數據跟蹤佇列,在同一時刻,位於溫度上升點BRP的數據塊的預測參數YPRE的值和位於燒結終點BTP的數據塊的預測參數YPRE的值並不相同。

步驟S504:利用圖6所示的數據跟蹤佇列,結合所述廢氣溫度曲線,對燒結機台車上的混合料的燒結狀態跟蹤和統計,得到當前溫度上升點預測參數YPRE1、燒結終點預測參數YPRE2和實際燒結終點PBTP2。

下面結合圖7所示,詳細介紹採用數據跟蹤佇列,對燒結機台車上的混合料的燒結狀態跟蹤和統計的具體過程:

根據步驟S501中所述燒結機廢氣溫度曲線,確定溫度上升點BRP和燒結終點BTP的位置。

當所述數據塊對應的混合料塊正好到達溫度上升點PBRP時,定義所述數據塊在數據跟蹤佇列中所處的位置為溫度上升點BRP;當所述數據塊對應的混合料正好到達燒結終點PBTP時,定義所述數據塊在數據跟蹤佇列中所處的位置為燒結終點BTP。

圖7為《一種燒結過程中的燒結狀態控制方法》第二實施例所述數據跟蹤佇列中數據塊移動示意圖。

如圖7所示,當燒結機台車上新混合料塊M剛剛運行至所述起始端A時,相應的,在所述數據跟蹤佇列的起始端A′插入新數據塊N,所述新數據塊N的預測參數YPRE=0,實際燒結終點PBTP=0。

當燒結機台車上所述新混合料塊M運行到所述溫度上升點PBRA時,與之對應的數據跟蹤佇列的新數據塊N也相應的移動到所述溫度上升點BRP,此時,對所述新數據塊N的預測參數YPRE進行修正,令所述預測參數YPRE=PBRP。

當燒結機台車上所述新混合料塊M運行到所述燒結終點PBTP時,與之對應的數據跟蹤佇列的新數據塊N也相應的移動到所述燒結終點BTP,此時,對所述新數據塊N的實際燒結終點PBTP進行修正,令所述實際燒結終點PBTP=PBTP。所述新數據塊N的預測參數YPRE保持不變,仍為PBRP。

當燒結機台車上所述新混合料塊M運行到所述燒結機機尾,即終端B時,與之對應的數據跟蹤佇列的新數據塊N也移動到佇列終端B′,將所述新數據塊N自動丟棄。

至此,完成了對每個數據塊的預測參數和實際燒結終點的實時修正,使每個數據塊可以實時反映與之對應的混合料塊的燒結狀況。

通過對當前所述數據跟蹤佇列中處於溫度上升點BRP和燒結終點BTP的數據塊的預測參數YPRE和實際燒結終點PBTP的統計分析,得到當前溫度上升點預測參數YPRE1、燒結終點預測參數YPRE2和實際燒結終點PBTP2的取值。

所述當前溫度上升點預測參數YPRE1,等於當前處於溫度上升點BRA的數據塊的預測參數YPRE的值。

所述當前燒結終點預測參數YPRE2,等於當前處於燒結終點BTP的數據塊的預測參數YPRE的值。

所述當前實際燒結終點PBTP2,等於當前處於燒結終點BTP的數據塊的燒結終點PBTP的值。

步驟S505:根據步驟S504的計算結果,實時計算當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE。

PBTP_PRE=PBTP2+λ(YPRE1-YPRE2)(2)

其中,所述λ為比例因子,取值範圍為0~1。

所述λ的取值根據實際生產情況具體設定。《一種燒結過程中的燒結狀態控制方法》實施例中,所述λ取0.9。

步驟S506:根據實際生產狀況,預先設定理想燒結終點PBTP_SP,結合步驟S505中計算得到的當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE,計算燒結機台車的理想傳送速度V,通過實時調節燒結機的傳送速度達到所述理想傳送速度V,實現對燒結過程中燒結狀態控制。

其中,所述

為燒結機運行P

BTP2-Y

PRE2距離的平均速度,通過求解燒結機的瞬時速度積分的方法獲得。

參見圖8,為求解平均速度方法示意圖。

以時間t為二維坐標橫軸,速度v為二維坐標縱軸,建立坐標系。

假設燒結機台車傳送PBTP2-YPRE2距離所用時間為t0,燒結台車的瞬時速度為V0。

所述V0為變化值。在過去的t0時間內,V0隨時間t的變化曲線如圖8所示。則所述速度變化曲線與橫、縱坐標軸圍成的面積,見圖8中陰影部分所示,即為燒結機台車在過去的t0時間內傳送的距離,即為PBTP2-YPRE2。對速度V0進行積分:

對上述積分公式進行求解,得到t0,計算燒結機台車的平均速度

在將所述的值帶入上述公式,求出燒結機台車的理想傳送速度V。通過實時調節燒結機的傳送速度達到所述理想傳送速度V,實現對燒結過程中燒結狀態控制。

在《一種燒結過程中的燒結狀態控制方法》實施例二所述燒結過程中的燒結狀態控制方法中,根據所述廢氣溫度曲線,找到溫度上升點BRP和燒結終點BTP,通過採用數據跟蹤佇列,對位於所述溫度上升點BRP和燒結終點BTP的混合料的燒結狀態進行實時跟蹤和及時統計,得到溫度上升點BRP的燒結終點位置實時預測值,對所述燒結機台車的傳送速度進行實時調整,由此可以克服燒結過程中,混合料的特性變化及布料不均勻帶來的影響,可以實現對燒結過程中燒結狀態的精確控制。

由於燒結過程的複雜性,根據所述廢氣溫度曲線,很難精確的找到所述溫度上升點和燒結終點的絕對位置。因此,僅僅根據具體的溫度上升點和燒結終點進行終點預測的方法往往存在很大的誤差。

為了進一步提高對燒結終點預測的準確性,《一種燒結過程中的燒結狀態控制方法》實施例三引入統計技術,根據廢氣溫度曲線,選擇所述溫度上升點和燒結終點所在的一定範圍,分別確定為溫度上升區域和燒透區域,根據對處於所述區域中的混合料的燒結狀態的實時跟蹤和及時修正,利用對所述溫度上升區域和燒透區域內的混合料的燒結狀態進行統計,並求平均,可以有效的減小計算誤差,提高燒結終點預測的準確性,進而提高燒結狀態控制的精度。

參照圖9,為《一種燒結過程中的燒結狀態控制方法》第三實施例所述燒結過程中的燒結狀態控制方法流程圖。所述方法具體包括以下步驟:

步驟S901:檢測得到燒結機廢氣溫度曲線。

步驟S902:根據燒結生產經驗,預先設定溫度上升區域(BRA:BurningRisingArea),由所述廢氣溫度曲線得到所述溫度上升區域上、下限分別對應的風箱位置P1H、P1L。

如圖10所示,所述溫度上升區域BRA對應的溫度區間為(T1L,T1H)。所述溫度上升區域BRA以溫度曲線上升階段的拐點、即溫度上升點BRP為中心,其區域寬度根據燒結生產的實際狀態具體設定。《一種燒結過程中的燒結狀態控制方法》實施例中,所述溫度上升區域BRA對應的溫度區間為(190℃,210℃)。

步驟S903:根據所述溫度上升區域BRA上、下限分別對應的風箱位置P1H、P1L,計算所述廢氣溫度上升區域BRA的寬度WBRA和上升區域中心位置PBRA。

WBRA=P1H-P1L(6)

PBRA=P1L+(P1H-P1L)/2(7)

步驟S904:對應於燒結機台車上的混合料,建立數據跟蹤佇列,設定預測參數YPRE=PBRA+k×WBRA。

其中,所述k為比例因子,取值範圍為0~1。

根據燒結生產經驗可知,在外界條件穩定時,所述廢氣溫度上升區域BRA中心位置PBRA改變多少,所述溫度上升區域BRA的燒結終點的位置也會相應的變化多少。

在外界條件有所變化(比如:混合料透氣性、料層厚度發生改變)時,會造成混合料的垂直燒結速度改變,體現在廢氣溫度曲線上升區域BRA的寬度WBRA將發生變化。當混合料的垂直燒結速度加快時,所述廢氣溫度上升區域BRA的寬度WBRA變窄;當混合料的垂直燒結速度減慢時,所述廢氣溫度上升區域BRA的寬度WBRA變寬。

由此,《一種燒結過程中的燒結狀態控制方法》實施例所述控制方法,以廢氣溫度上升區域BRA中心位置PBRA為主,以上升區域的寬度WBRA為輔,來預測當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE。

由於預測參數YPRE與燒結終點之間不存在恆定關係,當混合料特性發生變化時,二者之間的關係也會相應的發生變化。因此,所述k的取值根據實際生產情況具體設定。《一種燒結過程中的燒結狀態控制方法》實施例中,所述k取0.9。

對圖11所示的數據跟蹤佇列,根據步驟S902所述,預先設定所述溫度上升區域和燒透區域的位置和範圍。如圖11所示,所述溫度上升區域寬度為L1,所述燒透區域寬度為L2。

步驟S905:利用圖11所示的數據跟蹤佇列,結合所述廢氣溫度曲線,對燒結機台車上的混合料的燒結狀態跟蹤和統計,得到當前溫度上升區域預測參數平均值

、燒透區域預測參數平均值

和燒透區域實際燒結終點平均值

。

下面結合圖11所示,對應於圖7,詳細介紹步驟S905中對燒結機台車上的混合料的燒結狀態跟蹤和統計的具體過程。

當燒結機台車上新混合料塊M剛剛運行至所述起始端A時,相應的,在所述數據跟蹤佇列的起始端A′插入新數據塊N,所述新數據塊N的預測參數YPRE=0,實際燒結終點PBTP=0。

當燒結機台車上所述新混合料塊M運行到所述溫度上升區域BRA時,與之對應的數據跟蹤佇列的新數據塊N也相應的移動到所述溫度上升區域BRA,此時,對所述新數據塊N的預測參數YPRE進行修正,令所述預測參數YPRE=PBRA+k×WBRA,實際燒結終點PBTP=0。

當燒結機台車上所述新混合料塊M運行到所述燒透區域時,與之對應的數據跟蹤佇列的新數據塊N也相應的移動到所述燒透區域,此時,對所述新數據塊N的實際燒結終點PBTP進行修正,令所述實際燒結終點PBTP=PBTP,所述預測參數YPRE保持不變。

當燒結機台車上所述新混合料塊M運行到所述燒結機機尾,即終端B時,與之對應的數據跟蹤佇列的新數據塊N也移動到佇列終端B′,將所述新數據塊N自動丟棄。

至此,完成了對每個數據塊的預測參數和實際燒結終點的實時修正,使每個數據塊可以實時反映與之對應的混合料塊的燒結狀況。

然後結合圖11,計算當前溫度上升區域預測參數平均值

、燒透區域預測參數平均值

和燒透區域實際燒結終點平均值

。所述溫度上升區域預測參數平均值

,即為當前處於溫度上升區域BRA的所有預測參數Y

PRE>0的數據塊的預測參數Y

PRE平均值。參見圖11,對寬度為L1的溫度上升區域內的所有預測參數Y

PRE>0的數據塊進行統計,並計算所有預測參數Y

PRE>0的數據塊的預測參數Y

PRE的平均值,得到溫度上升區域BRA預測參數平均值

。

所述燒透區域預測參數平均值

和實際燒結終點平均值

,分別等於當前處於燒透區域的所有預測參數Y

PRE>0、實際燒結終點P

BTP>0的數據塊的預測參數Y

PRE的平均值和實際燒結終點P

BTP的平均值。對寬度為L2的燒透區域內的所有預測參數Y

PRE>0、實際燒結終點P

BTP>0的數據塊的預測參數Y

PRE和實際燒結終點P

BTP進行統計,並分別計算所有數據塊的預測參數YPRE和實際燒結終點P

BTP的平均值,得到所述燒透區域預測參數平均值

和實際燒結終點平均值

步驟S906:根據步驟S905中得到的計算結果,實時計算當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE。

所述當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE,為當前處於溫度上升點區域的混合料達到燒結終點時的位置的預測值。

其中,所述λ為比例因子,取值範圍為0~1。

所述λ的取值根據實際生產情況具體設定。《一種燒結過程中的燒結狀態控制方法》實施例中,所述λ取0.9。

步驟S907:根據實際生產狀況,預先設定理想燒結終點PBTP_SP,結合步驟S905中計算得到的當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE,計算燒結機的理想傳送速度V,通過實時調節燒結機的傳送速度達到所述理想傳送速度V,實現對燒結過程中燒結狀態控制。

其中,所述

為燒結機運行距離的平均速度,通過求解燒結機的瞬時速度積分的方法獲得。

以時間t為二維坐標橫軸,速度v為二維坐標縱軸,建立坐標系。

假設燒結機台車傳送

距離所用時間為t

0,燒結台車的瞬時速度為V

0。

所述V

0為變化值。在過去的t

0時間內,V

0隨時間t的變化曲線如圖8所示。則所述速度變化曲線與橫、縱坐標軸圍成的面積,見圖8中陰影部分所示,即為燒結機台車在過去的t

0時間內傳送的距離,即為對

速度V

0進行積分:

對上述積分公式進行求解,得到t0,計算燒結機台車的平均速度

在將所述

的值帶入上述公式,求出燒結機台車的理想傳送速度V。通過實時調節燒結機的傳送速度達到所述理想傳送速度V,實現對燒結過程中燒結狀態控制。

《一種燒結過程中的燒結狀態控制方法》實施例二和實施例三所述燒結過程中的燒結狀態控制方法,沿所述燒結機台車傳送方向,檢測得到每個風箱的廢氣溫度值,繪製燒結機廢氣溫度曲線。由於燒結機台車橫向(設燒結機台車傳送方向為縱向)寬度比較寬,一般為4米左右。如果僅僅用一條溫度曲線代表整個燒結及台車上混合料的燒結狀況,很難全部的準確的掌握實際的燒結狀態。

《一種燒結過程中的燒結狀態控制方法》實施例四所述燒結過程中的燒結狀態控制方法,採用廢氣溫度多點檢測方法,根據燒結機台車的橫向寬度,對燒結機台車橫向寬度進行均勻分割,並沿台車縱向劃分區域。通過檢測燒結機橫向多點溫度值,形成燒結機台車各縱向的廢氣溫度曲線。每個區域對應的廢氣溫度曲線代表所述區域的混合料的燒結狀態。再對各區域對應的廢氣溫度曲線分別建立數據跟蹤佇列,對各區域混合料塊的燒結狀態分別進行實時跟蹤和統計。由此,可以更加精確的獲得當前燒結機台車上的混合料的燒結狀態,進而能夠更加精確的對燒結終點進行預測,進一步提高對燒結機燒結狀態控制的精度。

參照圖12,為《一種燒結過程中的燒結狀態控制方法》第四實施例所述燒結過程中的燒結狀態控制方法流程圖。所述方法具體包括以下步驟:

步驟S1201:設定燒結機傳送方向為縱向,對燒結機橫向進行劃分,得到6條縱向區域,檢測得到燒結機各縱向區域、每個風箱上方的廢氣溫度值,分別繪製燒結機各縱向區域的廢氣溫度曲線。

沿燒結機台車傳送方向,在燒結機台車下方設定溫度檢測裝置,檢測所述燒結機風箱的廢氣溫度值。根據燒結機台車寬度,設定燒結機台車橫向斷面多點檢測。所述檢測點的個數可以根據實際生產需要具體設定。《一種燒結過程中的燒結狀態控制方法》實施例中,檢測所述燒結機台車斷面6點溫度值。

參見圖13,為《一種燒結過程中的燒結狀態控制方法》第四實施例所述溫度檢測示意圖。沿燒結機台車傳送方向,對應風箱1~n,設定溫度檢測裝置,分別檢測各風箱對應的台車橫向斷面6點廢氣溫度值。

採用曲線插值算法形成6條廢氣溫度曲線。為確保計算出的插值點儘可能地接近真實值,選擇採用曲線最佳擬合技術。《一種燒結過程中的燒結狀態控制方法》實施例採用最小二乘曲線擬合。

步驟S1202:根據燒結生產經驗,針對燒結機台車各縱向區域,根據預先設定的溫度上升區域,確定各縱向區域對應的廢氣溫度曲線上升區域BRA上、下限分別對應的風箱位置P1H、P1L。

步驟S1203:針對燒結機台車各縱向區域,分別根據所述溫度上升區域BRA上、下限分別對應的風箱位置P1H、P1L,計算燒結台車各縱向區域對應的廢氣溫度上升區域BRA的寬度WBRA和上升區域中心位置PBRA。

WBRA=P1H-P1L(6)

PBRA=P1L+(P1H-P1L)/2(7)

步驟S1204:對應於燒結機台車上各縱向區域的混合料,分別建立數據跟蹤佇列,設定預測參數YPRE=PBRA+k×WBRA。

其中,所述k為比例因子,取值範圍為0~1。

《一種燒結過程中的燒結狀態控制方法》實施例中,所述k取0.9。

步驟S1205:利用步驟S1204中所述的對應燒結機台車各縱向區域的數據跟蹤佇列,結合燒結機台車各縱向區域對應的廢氣溫度曲線,分別對燒結機台車上各縱向區域的混合料的燒結狀態進行跟蹤和統計,計算得到當前各縱向區域溫度上升區域預測參數平均值

、透區域預測參數平均值

和實際燒結終點平均值

。

針對燒結機台車6個縱向區域,根據步驟S1201得到的6條廢氣溫度曲線,建立6列數據跟蹤佇列,分別表示燒結機台車6個縱向區域的混合料的燒結狀態。根據對燒結機台車上6個縱向區域上混合料的燒結狀態的實時跟蹤,分別對6列數據跟蹤佇列中的數據塊進行實時修正,並對6列數據跟蹤佇列中溫度上升區域和燒透區域內的所有數據塊進行統計計算。

所述溫度上升區域BRA預測參數平均值

,即為當前6列數據跟蹤佇列中,所有處於溫度上升區域BRA的數據塊的預測參數Y

PRE的平均值。所述燒透區域預測參數平均值

和實際燒結終點平均值

,分別等於當前6列數據跟蹤佇列中,所有處於燒透區域的數據塊的預測參數Y

PRE的平均值和實際燒結終點P

BTP的平均值。

《一種燒結過程中的燒結狀態控制方法》實施例四中,每1列數據跟蹤佇列對預測參數YPRE和實際燒結終點PBTP進行修正的具體過程與實施例三相同。

對6列數據跟蹤佇列,對所有位於寬度為L1的溫度上升區域BRA內的所有預測參數YPRE>0的數據塊進行統計,並計算所有預測參數YPRE>0的數據塊的預測參數YPRE的平均值,得到溫度上升區域BRA預測參數平均值

對6列數據跟蹤佇列,對所有位於寬度為L2的燒透區域內的所有預測參數Y

PRE>0、實際燒結終點P

BTP>0的數據塊的預測參數Y

PRE和實際燒結終點P

BTP進行統計,並分別計算所有預測參數Y

PRE>0、實際燒結終點P

BTP>0的數據塊的預測參數Y

PRE和實際燒結終點P

BTP的平均值,得到所述燒透區域預測參數平均值

和實際燒結終點平均值

。

步驟S1206:根據步驟S1205中得到的計算結果,計算當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE。

其中,所述λ為比例因子,取值範圍為0~1。

所述λ的取值根據實際生產情況具體設定。《一種燒結過程中的燒結狀態控制方法》實施例中,所述λ取0.9。

步驟S1207:根據實際生產狀況,預先設定理想燒結終點PBTP_SP,結合步驟S1205中計算得到的當前處於溫度上升位置的混合料的燒結終點預測值PBTP_PRE,計算燒結機的理想傳送速度V,通過實時調節燒結機的傳送速度達到所述理想傳送速度,實現對燒結過程中燒結狀態控制。

榮譽表彰

2018年12月20日,《一種燒結過程中的燒結狀態控制方法》獲得第二十屆中國專利獎優秀獎。