超固相燒結(Supersolidus sintering )又稱為超固相線液相燒結(SLPS,SupersolidusLiquid Phase Sintering)。超固相燒結是液相燒結的其中一種情況,是液相在粉末顆粒內形成,是一種在微區內較普通液相燒結更為均勻的燒結過程。高碳鐵合金,工具鋼,粉末超合金等燒結為超固相燒結。

定義介紹,發展詳情,原理及特點,變形機理,工藝參數影響,套用及進展,

定義介紹

超固相燒結(Supersolidus sintering )又稱為超固相線液相燒結(SLPS,SupersolidusLiquid Phase Sintering)。超固相燒結是液相燒結的其中一種情況,是液相在粉末顆粒內形成,是一種在微區內較普通液相燒結更為均勻的燒結過程。高碳鐵合金,工具鋼,粉末超合金等燒結為超固相燒結。

超固相燒結是將完全預合金化的粉末加熱到合金相圖的固相線與液相線之間的某一溫度,使每個預合金粉末的晶粒內、晶界出以及顆粒表面形成液相,從而使燒結體迅速達到緻密化。

發展詳情

SLPS的產生

超固相燒結(SLPS)由傳統液相燒結變化而來,該工藝將粉末坯加熱到液相線和固相線之間的溫度進行燒結。SLPS可用於粒度較粗的預合金粉末。超固相線液相燒結屬於液相燒結的範疇,但它又不同於傳統混合粉末的液相燒結。在粉末顆粒相互接觸的地方以及晶界處形成液相層。晶界處的液相層軟化粉末顆粒,使粉末在顆粒間毛細管力的作用下緻密。但是,液相層也會降低結構剛度,因為顆粒在重力作用下會下落。因此,SLPS的局限就在於緻密的必需條件經常會導致變形,液相體積分數高,雖然可以加速緻密化過程,但是也會降低尺寸精度。

SLPS的發展歷程

(1).Westerman於1962年最早描述了鎳基高溫合金的超固相線液相燒結,他認為SLPS處理後鎳基高溫合金的力學性能 更主要地取決於最高燒結溫度,其次才是殘餘空隙。

(2).70年代初一些學者研究了Fe-0.9%C和Ni-30%Cu的SPLS。這個階段僅僅是停留在初步的實驗研究水平上,研究的體系十分有限,並且缺乏對工藝和機理的系統研究。

(3).Cambal將近球形的Fe-0.95mass.%C預合金松粉裝入氧化鋁模中,在1698K和氫氣保護下進行SLPS,Fe-C相圖給出了此時的液相量為38%左右,結果在15~60s的時間內便獲得了86~91%的相對密度,經過冷軋可將相對密度提高到95%。

(4).隨後Lund對Fe- 0.9%C和50%Cu-50%Ni預合金粉末進行了松裝SLPS研究,Fe-0.9%C的最初松裝密度為3.8~4.0g/cm,經過1698K、10min的真空燒結,相對密度達到了99%左右,可見真空SLPS緻密化能力優於氣體保護燒結。Cu-Ni合金在1533K燒結10min,產生16~20%的液相量,即可獲得93%的相對密度,而在同樣的液相量下,Fe-0.9%C只能達到60~70%的相對密度,這說明不同材料體系的最佳緻密化所需的液相量不同。

(5).進入上世紀80年代後,關於SLPS的研究十分活躍,先後有許多關於鎳基高溫合金、不鏽鋼、工具鋼、青銅、陶瓷等方面的SLPS研究。人們對影響SLPS的各種工藝條件(粉末特性、最高燒結溫度、燒結時間、保護氣氛、冷卻速度、後續處理)作了全面的研究。

(6).German在總結前人工作的基礎上,就SLPS的燒結機理、顯微組織長大、緻密化理論等問題作了全面系統的總結,他藉助粘性流動理論提出了SLPS的重排緻密化機理模型。目前,SLPS的工業套用已經開始,如製造工具鋼和其它一些高合金成分體系的零件。

原理及特點

SLPS的原理

SLPS是從燒結機理角度來最佳化燒結的一種特種燒結技術,它將完全預合金化的粉末加熱到合金相圖的固相線與液相線之間的某一溫度,使每個預合金粉末的晶粒內、晶界處及顆粒表面形成液相,在粉末顆粒間的接觸點與顆粒內晶界處形成的液相膜,藉助半固態粉末顆粒間的毛細管力使燒結體迅速達到緻密化,因此SLPS也屬於液相燒結範疇。

在燒結過程中,液相與固相的體積分數基本不變(液相量為30%左右較佳),燒結溫度範圍比較窄(大多數合金為30K左右),一旦液相形成則迅速達到緻密化。

2).與傳統液相燒結區別

儘管SLPS屬於液相燒結範疇,但它又不同於傳統混合粉末的液相燒結,二者主要區別在於:SLPS所對應的原料是完全預合金粉末,而普通液相燒結所對應的原料是混合物。SLPS燒結溫度選擇在合金相圖的固相線與液相線之間,液相在每個粉末顆粒內部形成,因此液相分布相當均勻。液相的形成,使每個顆粒都經歷分離和重排過程。一旦液相形成,燒結的緻密化速率相當快。

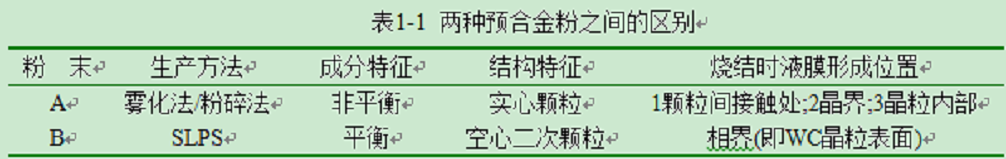

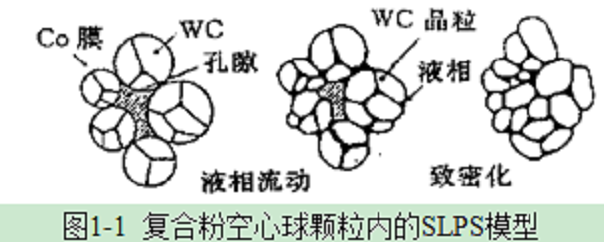

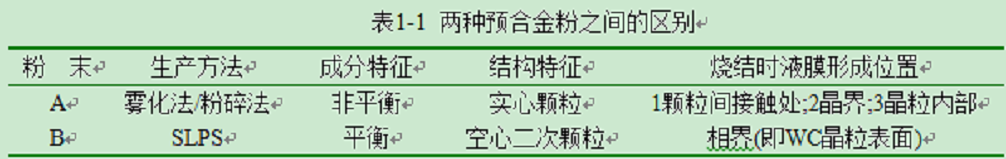

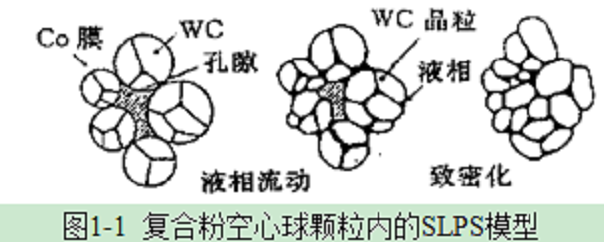

由於預合金粉末的生產方法、成分和結構特徵不同,SLPS法燒結時液膜形成位置有所不同(見表1-1 )。因此,其SLPS緻密化的模型也有所不同。國內有學者採用普通預合金粉的緻密化模型,給出了WC-Co複合粉空心球顆粒的SLPS的緻密化模型如圖1-1所示。SLPS的步驟依次如下:液相形成、WC晶粒滑動(一種蠕變過程)、重排、由溶解—析出所導致的晶粒粗化與孔隙消除。 表1-1 兩種預合金粉之間的區別

表1-1 兩種預合金粉之間的區別 圖1-1 複合粉空心球顆粒內的SLPS模型

圖1-1 複合粉空心球顆粒內的SLPS模型

表1-1 兩種預合金粉之間的區別

表1-1 兩種預合金粉之間的區別 圖1-1 複合粉空心球顆粒內的SLPS模型

圖1-1 複合粉空心球顆粒內的SLPS模型3).SLPS的特點

SLPS不僅具備常規液相燒結的優點,還可以使顆粒尺寸較大的預合金粉末進行快速燒結緻密化。

German認為SLPS的特點為:

(1).合金的組織結構與性能對燒結溫度、工藝參數以及合金成分比較敏感;

(2).因顆粒間固態燒結阻礙液相出現時的顆粒重排,液相出現前的固相燒結對合金的最終緻密化有不利的影響;

(3).一旦液相形成,合金的緻密化速率相當大,這雖然對獲得高的燒結密度有利,但同時也給合金尺寸與微觀結構的控制帶來了不利影響。在SLPS時,只有在實際液相數量與消除燒結坯中孔隙所需的液相數量相當接近時,才能獲得最佳的合金組織結構與性能。要滿足這種條件,必須嚴格控制合金的燒結溫度與合金成分。根據SLPS原理,壓力燒結有利於在較少液相數量的條件下獲得全緻密,有利於控制合金晶粒長大。

變形機理

在SLPS的早期階段,即固相線溫度附近,液相首先在晶界與樹枝晶處形成,因為這些地方存在著成分偏聚使熔化溫度降低。隨著溫度的提高,液相量不斷增多並沿晶界潤濕鋪展開來。

隨著時間的延長,顆粒內部的液相會溢出顆粒表面,液相的成分將達到平衡。從微觀上看,SLPS基本過程大致為:液相形成、晶粒重排、接觸點平直化、溶解-析出、晶粒形狀球化。在這些過程中殘餘孔隙被消除。

一般認為,液相形成後晶粒發生重排的階段是緻密化的主要階段。當液相量足夠時,晶粒之間大約1nm厚的液相膜在毛細管力的作用下使燒結塊內部失去了穩固的結構,從而發生類似粘性流動的晶粒重排,使緻密化速率迅速提高。

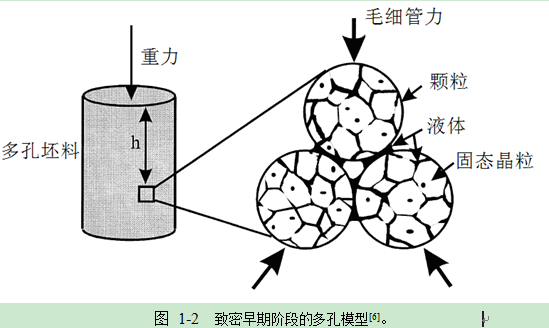

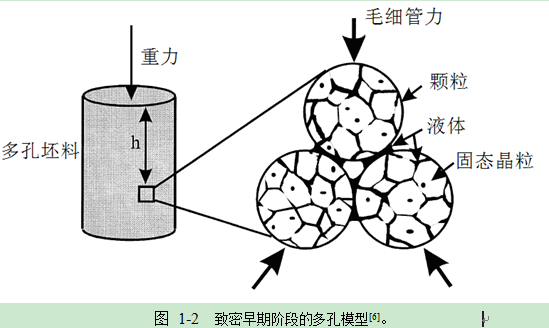

German等人對SLPS過程中的緻密化與變形機理進行了研究並建立了模型。SLPS過程中緻密化類似於液相燒結,液相在粉末顆粒間的接觸點與顆粒內部的晶界處形成。晶界的液相膜使顆粒軟化,從而使其在毛細管力作用下緻密化。同時,液相膜也降低了結構的剛性使其在重力作用下發生流動。所以,液相的體積分數越高,緻密化速度也就越快,但尺寸精度會降低。因為SLPS過程的緻密化與變形依賴於液相變形的微觀結構變化,為此建立參數通過液相微觀結構特徵來預知SLPS過程中的結構剛性,緻密化與變形可以依據此參數來進行預測。 圖 1-2 緻密早期階段的多孔模型

圖 1-2 緻密早期階段的多孔模型

圖 1-2 緻密早期階段的多孔模型

圖 1-2 緻密早期階段的多孔模型圖1-2表示SLPS過程中三個相互接觸的粉末顆粒,在粉末顆粒間形成的液相的聚積迫使產生毛細管力,毛細管力通過對組織施加靜水壓力來驅動結構緻密化,而顆粒內部晶界的液相主要降低顆粒的結構剛性。最初的緻密化產生在靠近頸部的局域變形小範圍內,它使頸部長大且平直化,但這必須在晶界處被液相膜充分軟化後才可能發生。

所以,緻密化過程中,燒結體由呈半固態的顆粒和很多孔隙組成。每個顆粒受到相鄰顆粒接觸點毛細管力的作用。當平均毛細管力大於燒結體強度時,毛細管力產生的網狀收縮力就會導致燒結體各向同性收縮。可以用式 (1-1)來估算毛細管壓力:D為顆粒直徑,γLV為液--氣表面能,θ為潤濕角,△L/Lo為燒結體收縮率。典型的δcap初值為幾兆帕(γLV為2 J/m,顆粒尺寸為100μm,毛細管力為10MPa到1MPa,線性收縮率為0.01到0.1)。 公式1-1

公式1-1

公式1-1

公式1-1為得出重力對形變影響的概念,建立燒結體模型,如圖1-3所示。重力作用使各組分在軸向產生偏離。組分質量的改變產生壓力,從而導致形變。任何一點的張力都依賴於其上面質量的累積,可由hρg表示,其中h為從頂部到該點的高度,g為重力加速度,ρ為密度。例如一個高度為0.01m、密度為10g/cm的樣品底部的張力約為1kPa,這在數量上比毛細管張力對緻密化影響小很多。

從模型可以看出該組織是由固態晶粒以及晶界處的液相(晶內的少量液相)組成。孔洞和毛細管力都可以忽略。但是,成分的重量會產生一個軸向力,並且隨著高度的增加而增加,且可能導致形狀扭曲。

在SLPS過程中,粉末顆粒呈半固態,每個顆粒都能各自在重力作用下產生變形。而燒結體的形變主要源於粉末顆粒的整體變形。由於在緻密化過程中,毛細管張力遠大於重力,所以重力作用可以忽略不計。緻密化後,燒結體由顆粒邊界處充填液相的固態顆粒與少量孔隙組成。一旦孔隙被液相充填,毛細管力就接近於零,而重力作用是豎直向下的,當這種固-液結構相對於重力作用很小時,燒結體就產生流動。結果在軸向產生壓縮,徑向產生膨脹。由於重力從頂部隨著高度增加而增大,使燒結體變得不均勻。所以,徑向膨脹在頂部最小而在底部最大(忽略基體對它的摩擦力)。

顆粒最初在晶界未形成液相時是呈剛性的。隨著液相的形成,侵蝕晶粒的邊界,顆粒失去剛性,接著發生緻密化與變形。SLPS過程中的緻密化與變形,與晶界的液相分布直接相關(液相膜的厚度與晶界的液相覆蓋量)。液相形成可能有助於潤滑晶粒,同時液相通過溶解-再沉澱作用達到緻密化。這樣,我們就可以首先得出描述晶界液相分布的微觀結構參數關係,然後推出開始緻密化與變形的微觀結構條件。

工藝參數影響

1).顆粒尺寸

SLPS的特點之一是可以用較粗的粉末原料,而不需球磨,如用幾十個微米的預合金粉末就可以獲得接近完全緻密化的效果。而傳統的液相燒結通常必須對混合粉末進行球磨, 使粉末粒度降至1μm左右。儘管500μm的預合金粉通過SLPS可以獲得全緻密的合金, 然而較小的粉末粒度更有利於初始緻密化,尤其是在低於理想燒結溫度的情況下。較寬的粒度分布可增加粉末的松裝密度和諧調程度,但這不利於燒結時液相的粘性流動,為此,縮小粒度分布範圍可加速燒結的緻密化過程,在實際生產中一般將原料粒度控制在小於80 μm左右。在SLPS過程中,一般不規則狀粉末選擇模壓來獲得較高的壓坯強度,球形粉末可選擇注射成形或松裝燒結,因為球形粉末的流動性好且松裝密度較高,在粉末中添加母合金粉也可採用SLPS工藝。

2).粉末表面特徵及添加劑

霧化金屬液滴是從表面向內凝固的,所以霧化合金粉末有一個由表面至中心的成分梯度,它將影響SLPS的緻密化。粉末表面的污染物也是有害的,尤其是污染物能改變液相形成溫度,金屬粉末顆粒表面的氧化物將破壞液相的潤濕與分散特性。由於雜質和合金元素在晶界上的偏析能改變液相的形成溫度和數量,在合金中加入適當的添加劑, 有助於控制液相在顆粒內部或顆粒之間的形成過程,加大合金的燒結溫度區域。某些氧化物或惰性夾雜物可阻止微結構的粗化。

3).壓坯密度

壓坯密度除對收縮率有一定的影響外,對SLPS 沒有明顯的影響,但壓坯中的密度梯度會造成合金的不均勻收縮,引起合金變形。

4).升溫速率

選擇升溫速率,必須綜合考慮粉末表面氧化物的還原與排除成形劑殘餘物的需要。受顆粒尺寸的影響,在液相形成前因固相燒結所引起的緻密化可能不明顯。而傳統的液相燒結因使用細粉末,在液相出現前因固相燒結所產生的緻密化可高達90%。加熱速率愈快,SLPS的緻密化越迅速,相反,緩慢加熱,粉末中的成分梯度減少,這不利於液相在界面處形成。微波燒結在30分鐘內可升溫至2273K,因此微波燒結有利於SLPS 的過程控制。在傳統的加熱過程中,熱量由外至里傳入壓坯,而微波加熱時熱量的傳播方式正好相反。這種特殊的傳熱方式可排除燒結坯中因氣體的揮發而造成殘留孔隙的可能性, 從而改善合金組織的均勻性。美國賓夕法尼亞州立大學開發的微波爐燒結, 燒結溫度可達1873K, 並可對燒結氣氛進行控制(燒結氣氛可以是H2、N2、Ar) 。

5).最高燒結溫度

足夠的液相可使緻密化迅速進行,一般來說液相量在30%左右緻密化效果最佳。對於每種合金存在一個最為理想的最高燒結溫度,這一溫度由所需的液相量和合金成分決定。不同的合金對燒結溫度的敏感性不一樣,大多數合金的理想燒結溫度區域在30K寬的狹窄區域,當溫度超過理想的燒結溫度區則會出現晶粒長大、起泡、塌陷和液相溢出表面的現象,所以應嚴格控制最高燒結溫度。

6).燒結氣氛

真空燒結是SLPS的最佳選擇。儘管這樣,實際套用中除了鈦合金外大都採用保護氣氛燒結。保護氣氛燒結有利於溫度控制,但在高溫下保護氣體的壓力限制了壓坯中氣體的排出,導致氣體最終被殘留在閉孔中,而真空燒結可以避免這一點。

7).保溫時間

SLPS時, 液相形成後的燒結緻密化速率很大。在理想的燒結條件下, 緻密化可以在幾分鐘之內完成。因此延長保溫時間對緻密化作用不大,甚至使合金性能降低。儘管延長保溫時間有利於增加合金組織的均勻性,但同時也會造成合金晶粒長大。根據合金體系的不同,實際保溫時間通常控制在10~60 分鐘之間。

8).冷卻速率

經過SLPS後,材料的微結構與性能和冷卻速率有關,冷卻過程中也可能發生相變,這也會影響性能。燒結後的快速冷卻易產生縮孔,這對性能不利。在冷卻階段, 在固相線以上的溫度作適當保溫可抑制凝固縮孔的形成,提高最終密度。緩慢冷則有利於顆粒間液相膜完整地包裹每一個晶粒,對提高合金性能有益。

套用及進展

1).套用

在超固相線液相燒結之前,許多接近成品形狀的成形方法可供選擇,如高速擠壓、模壓、冷等靜壓、粉漿澆注、粉末注射成形等,其中最突出的套用是SLPS工藝與注射成形結合起來。注射成形是將細粉末(小於20 μm)與粘結劑混合,在低壓下注射成形,但它最大的缺點是要求粉末特別細小。SLPS工藝使預合金粉末的晶界上出現液相,可使較粗的預合金粉末同樣可以獲得較高的緻密化。SLPS工藝可與注射成形相結合,注射成形可為SLPS提供均勻的成形密度,保證較大的均勻燒結收縮,同時SLPS可用於較粗的預合金粉經注射成形後的燒結。

2).進展

(1).Liu等人採用SLPS法製備多元合金粉末,並已申請獲美國專利。他們採用A、B兩種粉末混合進行超固相線液相燒結,其中粉末A的顆粒較細,而粉末B較粗大,A與B的體積比為1:5。粉末A可以由一種或多種合金粉末組成,其熔點或固相線溫度要高於最高燒結溫度。粉末B也可由一種或多種粉末組成,但要適於超固相線液相燒結。此外A、B混合粉末的燒結溫度範圍要大於粉末B的溫度範圍。

(2).Kennneth等人在研究快速製備金屬零件時發現採用SLPS方法對材料緻密度的提高很有幫助。

(3).Liu等人研究了SLPS方法燒結粉末注射成型M2高速鋼(HHS),達到很好的緻密化效果,真空燒結溫度區域為10K,而在氮氣氣氛中燒結溫度區域為20K。但SLPS燒結粉末高速鋼存在溫度範圍窄、燒結溫度偏高、顯微組織難以控制的缺點,M2的燒結溫度範圍僅為3K,燒結溫度過高或燒結時間過長都將導致晶粒粗大。

(4).Liu等還研究了SLPS方法燒結粉末注射成型的TiC/M2 HHS顆粒增強金屬基複合材料,也獲得很好的緻密化效果,其中TiC/M2 HHS複合粉末由機械合金化製得。

(5).Bishop等人採用一種新型彌散/SLPS方法燒結Al-4Cu-0.5Mg三組元鋁合金與添加Ag、Sn的AA2014鋁合金,結果表明,三組元鋁合金與添加Ag的AA2014的硬度、抗拉強度有很大提高,而添加Sn的AA2014的耐磨性也有很大提高,超過鍛造AA2014,這主要是由於超固相線液相燒結過程中原位微合金化而達到高緻密化的緣故。