專利背景

天然石墨被廣泛用作鋰離子電池的負極材料,但天然石墨與電解液的相容性較差,在嵌/脫鋰過程中易發生石墨層的剝離而導致循環性能下降,因而限制了純天然石墨在鋰離子電池中的套用。各向同性石墨負極材料與天然石墨相比,具有循環性能好、嵌/脫鋰時體積變化小、不易析出金屬鋰以及電池易於達到平衡等優點,但各向同性石墨在首次充放電過程中呈現出很大的不可逆容量損失(>20%),且存在很大的電壓滯後現象。

長沙理工大學的徐樂等人利用自製的

酚醛樹脂為前軀體對各向同性石墨進行表面包覆,希望改善各向同性石墨的電化學性能,但效果並不理想。

發明內容

專利目的

有鑒於此,該發明針對2015年6月之前的技術存在之缺失,其主要目的是提供一種各向同性石墨負極材料及其製備方法,其具有首次充放電效率高、循環性能好的特點。

技術方案

《一種各向同性石墨負極材料及其製備方法》包括有核心、第一包覆層、第二包覆層、第三包覆層和第四包覆層,該核心為各向同性石墨顆粒,其粒度為10~25微米,核心由下列重量份的原料製成:炭素材料初始顆粒50~100、改質瀝青顆粒10~25;該第一包覆層為包覆劑,包覆劑用瀝青和/或煤焦油構成,第一包覆層的包覆量為整個負極材料質量的5%~9%;該第二包覆層為非石墨碳材料,其包覆量為整個負極材料的10%~15%;該第三包覆層為由粒度1微米~2微米多核石墨顆粒經粘結劑粘結包覆形成,總包覆量為整個負極材料質量的12%~19%;該第四包覆層為樹脂類包覆層,第四包覆層的包覆量為整個負極材料的2%~4%。

作為一種優選方案,所述改質瀝青顆粒的軟化點為130℃~200℃,析焦值為56%~65%。

作為一種優選方案,所述多核石墨顆粒為各向同性焦,此各向同性焦的長短徑比為0.8~1.2,揮發分為11%~16%。

作為一種優選方案,所述粘結劑為樹脂類或瀝青類粘結劑。

一種前述一種各向同性石墨負極材料的製備方法,包括有以下步驟:

(1)製備各向同性石墨顆粒:將炭素材料初始顆粒與改質瀝青顆粒混合,得一種所述炭素材料初始顆粒為連續相、所述改質瀝青顆粒為分散相的混合粉體;接著,對混合粉體進行溫等靜壓處理,然後去除未被所述改質瀝青粘結的所述炭素材料初始顆粒,接著,依次進行下述熱處理:不熔化處理、炭化處理以及石墨化處理;

(2)一次包覆:將各向同性石墨顆粒、包覆劑以及溶劑在150~300℃下攪拌混合均勻,然後抽真空,脫除溶劑;然後,將所得產物首先置於排膠爐中,在惰性保護氣氛,400~550℃下處理10~30小時;再於惰性保護氣氛,1000~1400℃炭化10~20小時;

(3)二次包覆:將步驟(2)中所得的物料進行機械融合處理,然後進行碳源包覆處理,接著進行各向同性加壓處理,然後高溫燒結;

(4)三次包覆:將多核石墨顆粒、粘結劑以及步驟(3)所得的物料置於混合機中,在100~150轉/分鐘的轉速下混合100~120分鐘,得到混合乳狀液;然後,將混合乳狀液於融合機中,在1200~1800轉/分鐘的轉速,融合溫度為50~100℃的條件下融合100~160分鐘,得到融合體;接著,在惰性氣體保護下,將融合體置於高溫爐中以10~20℃/分鐘升溫至600~700℃炭化處理5~8小時,然後以10~20℃/分鐘的降溫速度冷卻至室溫;

(5)將樹脂和步驟(4)所得的物料置於混合機中,在1300~1800轉/分鐘的轉速,融合溫度為50~80℃的條件下融合10~20分鐘,再在2400~2800℃下進行石墨化熱處理。

改善效果

採用《一種各向同性石墨負極材料及其製備方法》使得製備出來之負極材料的導電性能和機械性能得到了很大的提升,由於導電性能和機械性能的提升,作為鋰離子電池負極材料時,循環性能與倍率充放電性能、首次充放電效率都得到很大的提升;並且,該發明製備方法工藝簡單,生產成本較低,製備過程簡單易行。

附圖說明

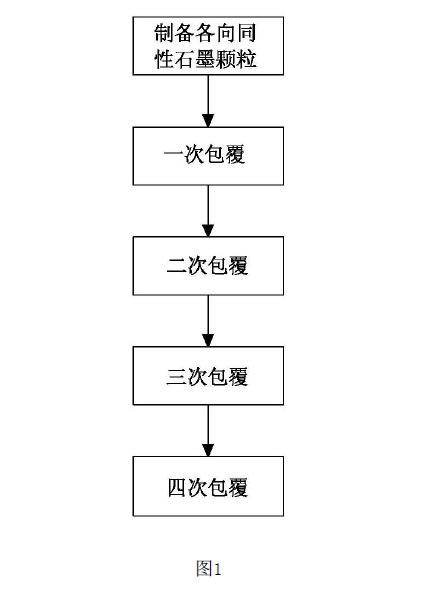

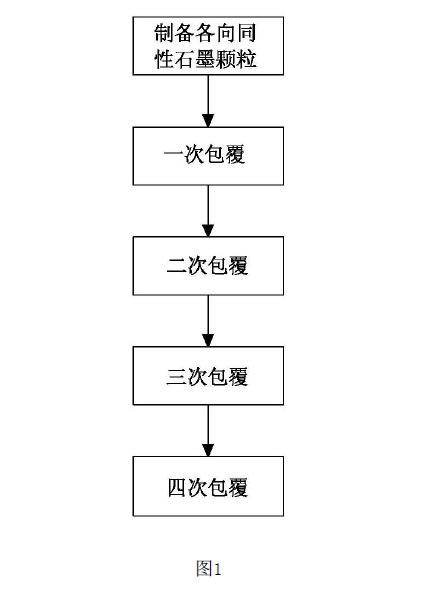

圖1是《一種各向同性石墨負極材料及其製備方法》的製備流程示意圖。

權利要求

1.《一種各向同性石墨負極材料及其製備方法》包括有核心、第一包覆層、第二包覆層、第三包覆層和第四包覆層,該核心為各向同性石墨顆粒,其粒度為10~25微米,核心由下列重量份的原料製成:炭素材料初始顆粒50~100、改質瀝青顆粒10~25;該第一包覆層為包覆劑,包覆劑用瀝青和/或煤焦油構成,第一包覆層的包覆量為整個負極材料質量的5%~9%;該第二包覆層為非石墨碳材料,其包覆量為整個負極材料的10%~15%;該第三包覆層為由粒度1微米~2微米多核石墨顆粒經粘結劑粘結包覆形成,總包覆量為整個負極材料質量的12%~19%;該第四包覆層為樹脂類包覆層,第四包覆層的包覆量為整個負極材料的2%~4%。

2.根據權利要求1所述的一種各向同性石墨負極材料,其特徵在於:所述改質瀝青顆粒的軟化點為130℃~200℃,析焦值為56%~65%。

3.根據權利要求1所述的一種各向同性石墨負極材料,其特徵在於:所述多核石墨顆粒為各向同性焦,此各向同性焦的長短徑比為0.8~1.2,揮發分為11%~16%。

4.根據權利要求1所述的一種各向同性石墨負極材料,其特徵在於:所述粘結劑為樹脂類或瀝青類粘結劑。

5.一種如權利要求1至4任一項所述的一種各向同性石墨負極材料的製備方法,其特徵在於:包括有以下步驟,

(1)製備各向同性石墨顆粒:將炭素材料初始顆粒與改質瀝青顆粒混合,得一種所述炭素材料初始顆粒為連續相、所述改質瀝青顆粒為分散相的混合粉體;接著,對混合粉體進行溫等靜壓處理,然後去除未被所述改質瀝青粘結的所述炭素材料初始顆粒,接著,依次進行下述熱處理:不熔化處理、炭化處理以及石墨化處理;

(2)一次包覆:將各向同性石墨顆粒、包覆劑以及溶劑在150~300℃下攪拌混合均勻,然後抽真空,脫除溶劑;然後,將所得產物首先置於排膠爐中,在惰性保護氣氛,400~550℃下處理10~30小時;再於惰性保護氣氛,1000~1400℃炭化10~20小時;

(3)二次包覆:將步驟(2)中所得的物料進行機械融合處理,然後進行碳源包覆處理,接著進行各向同性加壓處理,然後高溫燒結;

(4)三次包覆:將多核石墨顆粒、粘結劑以及步驟(3)所得的物料置於混合機中,在100~150轉/分鐘的轉速下混合100~120分鐘,得到混合乳狀液;然後,將混合乳狀液於融合機中,在1200~1800轉/分鐘的轉速,融合溫度為50~100℃的條件下融合100~160分鐘,得到融合體;接著,在惰性氣體保護下,將融合體置於高溫爐中以10~20℃/分鐘升溫至600~700℃炭化處理5~8小時,然後以10~20℃/分鐘的降溫速度冷卻至室溫;

(5)將樹脂和步驟(4)所得的物料置於混合機中,在1300~1800轉/分鐘的轉速,融合溫度為50~80℃的條件下融合10~20分鐘,再在2400~2800℃下進行石墨化熱處理。

實施方式

操作內容

《一種各向同性石墨負極材料及其製備方法》包括有核心、第一包覆層、第二包覆層、第三包覆層和第四包覆層,該核心為各向同性石墨顆粒,其粒度為10~25微米,核心由下列重量份的原料製成:炭素材料初始顆粒50~100、改質瀝青顆粒10~25,所述改質瀝青顆粒的軟化點為130℃~200℃,析焦值為56%~65%;該第一包覆層為包覆劑,包覆劑用瀝青和/或煤焦油構成,第一包覆層的包覆量為整個負極材料質量的5%~9%;該第二包覆層為非石墨碳材料,其包覆量為整個負極材料的10%~15%;該第三包覆層為由粒度1微米~2微米多核石墨顆粒經粘結劑粘結包覆形成,總包覆量為整個負極材料質量的12%~19%,所述多核石墨顆粒為各向同性焦,此各向同性焦的長短徑比為0.8~1.2,揮發分為11%~16%,所述粘結劑為樹脂類或瀝青類粘結劑;該第四包覆層為樹脂類包覆層,第四包覆層的包覆量為整個負極材料的2%~4%。

製備時,包括有以下步驟:

(1)製備各向同性石墨顆粒:將炭素材料初始顆粒與改質瀝青顆粒混合,得一種所述炭素材料初始顆粒為連續相、所述改質瀝青顆粒為分散相的混合粉體;接著,對混合粉體進行溫等靜壓處理,然後去除未被所述改質瀝青粘結的所述炭素材料初始顆粒,接著,依次進行下述熱處理:不熔化處理、炭化處理以及石墨化處理;

(2)一次包覆:將各向同性石墨顆粒、包覆劑以及溶劑在150~300℃下攪拌混合均勻,然後抽真空,脫除溶劑;然後,將所得產物首先置於排膠爐中,在惰性保護氣氛,400~550℃下處理10~30小時;再於惰性保護氣氛,1000~1400℃炭化10~20小時;

(3)二次包覆:將步驟(2)中所得的物料進行機械融合處理,然後進行碳源包覆處理,接著進行各向同性加壓處理,然後高溫燒結;

(4)三次包覆:將多核石墨顆粒、粘結劑以及步驟(3)所得的物料置於混合機中,在100~150轉/分鐘的轉速下混合100~120分鐘,得到混合乳狀液;然後,將混合乳狀液於融合機中,在1200~1800轉/分鐘的轉速,融合溫度為50~100℃的條件下融合100~160分鐘,得到融合體;接著,在惰性氣體保護下,將融合體置於高溫爐中以10~20℃/分鐘升溫至600~700℃炭化處理5~8小時,然後以10~20℃/分鐘的降溫速度冷卻至室溫;

(5)將樹脂和步驟(4)所得的物料置於混合機中,在1300~1800轉/分鐘的轉速,融合溫度為50~80℃的條件下融合10~20分鐘,再在2400~2800℃下進行石墨化熱處理。下面用具體實施例以及對比例對該發明進行說明。

實施案例

一種各向同性石墨負極材料,包括有核心、第一包覆層、第二包覆層、第三包覆層和第四包覆層,該核心為各向同性石墨顆粒,其粒度為10微米左右,核心由下列重量份的原料製成:炭素材料初始顆粒50、改質瀝青顆粒10,所述改質瀝青顆粒的軟化點為13℃,析焦值為56%左右;該第一包覆層為包覆劑,包覆劑用瀝青和/或煤焦油構成,第一包覆層的包覆量為整個負極材料質量的5%;該第二包覆層為非石墨碳材料,其包覆量為整個負極材料的10%;該第三包覆層為由粒度1微米左右多核石墨顆粒經粘結劑粘結包覆形成,總包覆量為整個負極材料質量的12%,所述多核石墨顆粒為各向同性焦,此各向同性焦的長短徑比為0.8左右,揮發分為11%左右,所述粘結劑為樹脂類或瀝青類粘結劑;該第四包覆層為樹脂類包覆層,第四包覆層的包覆量為整個負極材料的2%。

製備時,包括有以下步驟:

(1)製備各向同性石墨顆粒:將炭素材料初始顆粒與改質瀝青顆粒混合,得一種所述炭素材料初始顆粒為連續相、所述改質瀝青顆粒為分散相的混合粉體;接著,對混合粉體進行溫等靜壓處理,然後去除未被所述改質瀝青粘結的所述炭素材料初始顆粒,接著,依次進行下述熱處理:不熔化處理、炭化處理以及石墨化處理;

(2)一次包覆:將各向同性石墨顆粒、包覆劑以及溶劑在150℃下攪拌混合均勻,然後抽真空,脫除溶劑;然後,將所得產物首先置於排膠爐中,在惰性保護氣氛,400℃下處理10小時;再於惰性保護氣氛,1000℃炭化10小時;

(3)二次包覆:將步驟(2)中所得的物料進行機械融合處理,然後進行碳源包覆處理,接著進行各向同性加壓處理,然後高溫燒結;

(4)三次包覆:將多核石墨顆粒、粘結劑以及步驟(3)所得的物料置於混合機中,在100轉/分鐘的轉速下混合100分鐘,得到混合乳狀液;然後,將混合乳狀液於融合機中,在1200轉/分鐘的轉速,融合溫度為50℃的條件下融合100分鐘,得到融合體;接著,在惰性氣體保護下,將融合體置於高溫爐中以10℃/分鐘升溫至600℃炭化處理5小時,然後以10℃/分鐘的降溫速度冷卻至室溫;

(5)將樹脂和步驟(4)所得的物料置於混合機中,在1300轉/分鐘的轉速,融合溫度為50℃的條件下融合10分鐘,再在2400℃下進行石墨化熱處理。

一種各向同性石墨負極材料,包括有核心、第一包覆層、第二包覆層、第三包覆層和第四包覆層,該核心為各向同性石墨顆粒,其粒度為25微米,核心由下列重量份的原料製成:炭素材料初始顆粒100、改質瀝青顆粒25,所述改質瀝青顆粒的軟化點為200℃,析焦值為65%;該第一包覆層為包覆劑,包覆劑用瀝青和/或煤焦油構成,第一包覆層的包覆量為整個負極材料質量的9%;該第二包覆層為非石墨碳材料,其包覆量為整個負極材料的15%;該第三包覆層為由粒度2微米左右多核石墨顆粒經粘結劑粘結包覆形成,總包覆量為整個負極材料質量的19%,所述多核石墨顆粒為各向同性焦,此各向同性焦的長短徑比為1.2左右,揮發分為16%,所述粘結劑為樹脂類或瀝青類粘結劑;該第四包覆層為樹脂類包覆層,第四包覆層的包覆量為整個負極材料的4%。

製備時,包括有以下步驟:

(1)製備各向同性石墨顆粒:將炭素材料初始顆粒與改質瀝青顆粒混合,得一種所述炭素材料初始顆粒為連續相、所述改質瀝青顆粒為分散相的混合粉體;接著,對混合粉體進行溫等靜壓處理,然後去除未被所述改質瀝青粘結的所述炭素材料初始顆粒,接著,依次進行下述熱處理:不熔化處理、炭化處理以及石墨化處理;

(2)一次包覆:將各向同性石墨顆粒、包覆劑以及溶劑在300℃下攪拌混合均勻,然後抽真空,脫除溶劑;然後,將所得產物首先置於排膠爐中,在惰性保護氣氛,550℃下處理30小時;再於惰性保護氣氛,1400℃炭化20小時;

(3)二次包覆:將步驟(2)中所得的物料進行機械融合處理,然後進行碳源包覆處理,接著進行各向同性加壓處理,然後高溫燒結;

(4)三次包覆:將多核石墨顆粒、粘結劑以及步驟(3)所得的物料置於混合機中,在150轉/分鐘的轉速下混合120分鐘,得到混合乳狀液;然後,將混合乳狀液於融合機中,在1800轉/分鐘的轉速,融合溫度為100℃的條件下融合160分鐘,得到融合體;接著,在惰性氣體保護下,將融合體置於高溫爐中以20℃/分鐘升溫至700℃炭化處理8小時,然後以20℃/分鐘的降溫速度冷卻至室溫;

(5)將樹脂和步驟(4)所得的物料置於混合機中,在1800轉/分鐘的轉速,融合溫度為80℃的條件下融合20分鐘,再在2800℃下進行石墨化熱處理。

一種各向同性石墨負極材料,包括有核心、第一包覆層、第二包覆層、第三包覆層和第四包覆層,該核心為各向同性石墨顆粒,其粒度為18微米左右,核心由下列重量份的原料製成:炭素材料初始顆粒75、改質瀝青顆粒17.5,所述改質瀝青顆粒的軟化點為165℃,析焦值為60%左右;該第一包覆層為包覆劑,包覆劑用瀝青和/或煤焦油構成,第一包覆層的包覆量為整個負極材料質量的7%;該第二包覆層為非石墨碳材料,其包覆量為整個負極材料的12.5%;該第三包覆層為由粒度1.5微米左右多核石墨顆粒經粘結劑粘結包覆形成,總包覆量為整個負極材料質量的15.5%,所述多核石墨顆粒為各向同性焦,此各向同性焦的長短徑比為1.0左右,揮發分為13%,所述粘結劑為樹脂類或瀝青類粘結劑;該第四包覆層為樹脂類包覆層,第四包覆層的包覆量為整個負極材料的3%。

製備時,包括有以下步驟:

(1)製備各向同性石墨顆粒:將炭素材料初始顆粒與改質瀝青顆粒混合,得一種所

述炭素材料初始顆粒為連續相、所述改質瀝青顆粒為分散相的混合粉體;接著,對混合粉體進行溫等靜壓處理,然後去除未被所述改質瀝青粘結的所述炭素材料初始顆粒,接著,依次進行下述熱處理:不熔化處理、炭化處理以及石墨化處理;

(2)一次包覆:將各向同性石墨顆粒、包覆劑以及溶劑在225℃下攪拌混合均勻,然後抽真空,脫除溶劑;然後,將所得產物首先置於排膠爐中,在惰性保護氣氛,475℃下處理20小時;再於惰性保護氣氛,1200℃炭化15小時;

(3)二次包覆:將步驟(2)中所得的物料進行機械融合處理,然後進行碳源包覆處理,接著進行各向同性加壓處理,然後高溫燒結;

(4)三次包覆:將多核石墨顆粒、粘結劑以及步驟(3)所得的物料置於混合機中,在125轉/分鐘的轉速下混合110分鐘,得到混合乳狀液;然後,將混合乳狀液於融合機中,在1600轉/分鐘的轉速,融合溫度為75℃的條件下融合130分鐘,得到融合體;接著,在惰性氣體保護下,將融合體置於高溫爐中以15℃/分鐘升溫至650℃炭化處理6.5小時,然後以15℃/分鐘的降溫速度冷卻至室溫;

(5)將樹脂和步驟(4)所得的物料置於混合機中,在1550轉/分鐘的轉速,融合溫度為65℃的條件下融合15分鐘,再在2600℃下進行石墨化熱處理。

一種各向同性石墨負極材料,包括有核心、第一包覆層、第二包覆層、第三包覆層和第四包覆層,該核心為各向同性石墨顆粒,其粒度為11微米,核心由下列重量份的原料製成:炭素材料初始顆粒55、改質瀝青顆粒12,所述改質瀝青顆粒的軟化點為135℃,析焦值為57%;該第一包覆層為包覆劑,包覆劑用

瀝青和/或

煤焦油構成,第一包覆層的包覆量為整個負極材料質量的6%;該第二包覆層為非石墨碳材料,其包覆量為整個負極材料的11%;該第三包覆層為由粒度1.2微米左右多核石墨顆粒經粘結劑粘結包覆形成,總包覆量為整個負極材料質量的13%,所述多核石墨顆粒為各向同性焦,此各向同性焦的長短徑比為0.9左右,揮發分為12%,所述粘結劑為樹脂類或瀝青類粘結劑;該第四包覆層為樹脂類包覆層,第四包覆層的包覆量為整個負極材料的2.4%。

製備時,包括有以下步驟:

(1)製備各向同性石墨顆粒:將炭素材料初始顆粒與改質瀝青顆粒混合,得一種所述炭素材料初始顆粒為連續相、所述改質瀝青顆粒為分散相的混合粉體;接著,對混合粉體進行溫等靜壓處理,然後去除未被所述改質瀝青粘結的所述炭素材料初始顆粒,接著,依次進行下述熱處理:不熔化處理、炭化處理以及石墨化處理;

(2)一次包覆:將各向同性石墨顆粒、包覆劑以及溶劑在160℃下攪拌混合均勻,然後抽真空,脫除溶劑;然後,將所得產物首先置於排膠爐中,在惰性保護氣氛,420℃下處理12小時;再於惰性保護氣氛,1050℃炭化12小時;

(3)二次包覆:將步驟(2)中所得的物料進行機械融合處理,然後進行碳源包覆處理,接著進行各向同性加壓處理,然後高溫燒結;

(4)三次包覆:將多核石墨顆粒、粘結劑以及步驟(3)所得的物料置於混合機中,在105轉/分鐘的轉速下混合105分鐘,得到混合乳狀液;然後,將混合乳狀液於融合機中,在1250轉/分鐘的轉速,融合溫度為55℃的條件下融合105分鐘,得到融合體;接著,在惰性氣體保護下,將融合體置於高溫爐中以12℃/分鐘升溫至610℃炭化處理5.5小時,然後以12℃/分鐘的降溫速度冷卻至室溫;

(5)將樹脂和步驟(4)所得的物料置於混合機中,在1400轉/分鐘的轉速,融合溫度為55℃的條件下融合12分鐘,再在2500℃下進行石墨化熱處理。

一種各向同性石墨負極材料,包括有核心、第一包覆層、第二包覆層、第三包覆層和第四包覆層,該核心為各向同性石墨顆粒,其粒度為13微米左右,核心由下列重量份的原料製成:炭素材料初始顆粒60、改質瀝青顆粒13,所述改質瀝青顆粒的軟化點為140℃左右,析焦值為58%左右;該第一包覆層為包覆劑,包覆劑用瀝青和/或煤焦油構成,第一包覆層的包覆量為整個負極材料質量的6%;該第二包覆層為非石墨碳材料,其包覆量為整個負極材料的12%;該第三包覆層為由粒度1.3微米左右多核石墨顆粒經粘結劑粘結包覆形成,總包覆量為整個負極材料質量的14%,所述多核石墨顆粒為各向同性焦,此各向同性焦的長短徑比為0.9左右,揮發分為13%左右,所述粘結劑為樹脂類或瀝青類粘結劑;該第四包覆層為樹脂類包覆層,第四包覆層的包覆量為整個負極材料的2.6%。

製備時,包括有以下步驟:

(1)製備各向同性石墨顆粒:將炭素材料初始顆粒與改質瀝青顆粒混合,得一種所述炭素材料初始顆粒為連續相、所述改質瀝青顆粒為分散相的混合粉體;接著,對混合粉體進行溫等靜壓處理,然後去除未被所述改質瀝青粘結的所述炭素材料初始顆粒,接著,依次進行下述熱處理:不熔化處理、炭化處理以及石墨化處理;

(2)一次包覆:將各向同性石墨顆粒、包覆劑以及溶劑在170℃下攪拌混合均勻,然後抽真空,脫除溶劑;然後,將所得產物首先置於排膠爐中,在惰性保護氣氛,430℃下處理13小時;再於惰性保護氣氛,1100℃炭化12小時;

(3)二次包覆:將步驟(2)中所得的物料進行機械融合處理,然後進行碳源包覆處理,接著進行各向同性加壓處理,然後高溫燒結;

(4)三次包覆:將多核石墨顆粒、粘結劑以及步驟(3)所得的物料置於混合機中,在120轉/分鐘的轉速下混合110分鐘,得到混合乳狀液;然後,將混合乳狀液於融合機中,在1300轉/分鐘的轉速,融合溫度為60℃的條件下融合120分鐘,得到融合體;接著,在惰性氣體保護下,將融合體置於高溫爐中以13℃/分鐘升溫至630℃炭化處理6小時,然後以13℃/分鐘的降溫速度冷卻至室溫;

(5)將樹脂和步驟(4)所得的物料置於混合機中,在1500轉/分鐘的轉速,融合溫度為60℃的條件下融合13分鐘,再在2550℃下進行石墨化熱處理。

一種各向同性石墨負極材料,包括有核心、第一包覆層、第二包覆層、第三包覆層和第四包覆層,該核心為各向同性石墨顆粒,其粒度為16微米左右,核心由下列重量份的原料製成:炭素材料初始顆粒70、改質瀝青顆粒13,所述改質瀝青顆粒的軟化點為160℃左右,析焦值為59%左右;該第一包覆層為包覆劑,包覆劑用瀝青和/或煤焦油構成,第一包覆層的包覆量為整個負極材料質量的6.5%;該第二包覆層為非石墨碳材料,其包覆量為整個負極材料的13%;該第三包覆層為由粒度1.4微米左右多核石墨顆粒經粘結劑粘結包覆形成,總包覆量為整個負極材料質量的15%,所述多核石墨顆粒為各向同性焦,此各向同性焦的長短徑比為0.9左右,揮發分為13%左右,所述粘結劑為樹脂類或瀝青類粘結劑;該第四包覆層為樹

脂類包覆層,第四包覆層的包覆量為整個負極材料的3.3%。

製備時,包括有以下步驟:

(1)製備各向同性石墨顆粒:將炭素材料初始顆粒與改質瀝青顆粒混合,得一種所述炭素材料初始顆粒為連續相、所述改質瀝青顆粒為分散相的混合粉體;接著,對混合粉體進行溫等靜壓處理,然後去除未被所述改質瀝青粘結的所述炭素材料初始顆粒,接著,依次進行下述熱處理:不熔化處理、炭化處理以及石墨化處理;

(2)一次包覆:將各向同性石墨顆粒、包覆劑以及溶劑在220℃下攪拌混合均勻,然後抽真空,脫除溶劑;然後,將所得產物首先置於排膠爐中,在惰性保護氣氛,470℃下處理16小時;再於惰性保護氣氛,1150℃炭化14小時;

(3)二次包覆:將步驟(2)中所得的物料進行機械融合處理,然後進行碳源包覆處理,接著進行各向同性加壓處理,然後高溫燒結;

(4)三次包覆:將多核石墨顆粒、粘結劑以及步驟(3)所得的物料置於混合機中,在120轉/分鐘的轉速下混合116分鐘,得到混合乳狀液;然後,將混合乳狀液於融合機中,在1400轉/分鐘的轉速,融合溫度為70℃的條件下融合125分鐘,得到融合體;接著,在惰性氣體保護下,將融合體置於高溫爐中以14℃/分鐘升溫至645℃炭化處理6小時,然後以14℃/分鐘的降溫速度冷卻至室溫;

(5)將樹脂和步驟(4)所得的物料置於混合機中,在1600轉/分鐘的轉速,融合溫度為70℃的條件下融合16分鐘,再在2700℃下進行石墨化熱處理。

一種各向同性石墨負極材料,包括有核心、第一包覆層、第二包覆層、第三包覆層和第四包覆層,該核心為各向同性石墨顆粒,其粒度為23微米左右,核心由下列重量份的原料製成:炭素材料初始顆粒95、改質瀝青顆粒24,所述改質瀝青顆粒的軟化點為190℃左右,析焦值為64%左右;該第一包覆層為包覆劑,包覆劑用瀝青和/或煤焦油構成,第一包覆層的包覆量為整個負極材料質量的8%;該第二包覆層為非石墨碳材料,其包覆量為整個負極材料的14%;該第三包覆層為由粒度1.9微米左右多核石墨顆粒經粘結劑粘結包覆形成,總包覆量為整個負極材料質量的18%,所述多核石墨顆粒為各向同性焦,此各向同性焦的長短徑比為1.1左右,揮發分為15%左右,所述粘結劑為樹脂類或瀝青類粘結劑;該第四包覆層為樹脂類包覆層,第四包覆層的包覆量為整個負極材料的3.5%。

製備時,包括有以下步驟:

(1)製備各向同性石墨顆粒:將炭素材料初始顆粒與改質瀝青顆粒混合,得一種所述炭素材料初始顆粒為連續相、所述改質瀝青顆粒為分散相的混合粉體;接著,對混合粉體進行溫等靜壓處理,然後去除未被所述改質瀝青粘結的所述炭素材料初始顆粒,接著,依次進行下述熱處理:不熔化處理、炭化處理以及石墨化處理;

(2)一次包覆:將各向同性石墨顆粒、包覆劑以及溶劑在290℃下攪拌混合均勻,然後抽真空,脫除溶劑;然後,將所得產物首先置於排膠爐中,在惰性保護氣氛,540℃下處理29小時;再於惰性保護氣氛,1350℃炭化19小時;

(3)二次包覆:將步驟(2)中所得的物料進行機械融合處理,然後進行碳源包覆處理,接著進行各向同性加壓處理,然後高溫燒結;

(4)三次包覆:將多核石墨顆粒、粘結劑以及步驟(3)所得的物料置於混合機中,在145轉/分鐘的轉速下混合118分鐘,得到混合乳狀液;然後,將混合乳狀液於融合機中,在1700轉/分鐘的轉速,融合溫度為90℃的條件下融合150分鐘,得到融合體;接著,在惰性氣體保護下,將融合體置於高溫爐中以19℃/分鐘升溫至690℃炭化處理7.5小時,然後以18℃/分鐘的降溫速度冷卻至室溫;

(5)將樹脂和步驟(4)所得的物料置於混合機中,在1700轉/分鐘的轉速,融合溫度為75℃的條件下融合18分鐘,再在2700℃下進行石墨化熱處理。

一種各向同性石墨負極材料,包括有核心、第一包覆層、第二包覆層、第三包覆層和第四包覆層,該核心為各向同性石墨顆粒,其粒度為20微米,核心由下列重量份的原料製成:炭素材料初始顆粒85、改質瀝青顆粒23,所述改質瀝青顆粒的軟化點為180℃左右,析焦值為63%左右;該第一包覆層為包覆劑,包覆劑用瀝青和/或煤焦油構成,第一包覆層的包覆量為整個負極材料質量的8%;該第二包覆層為非石墨碳材料,其包覆量為整個負極材料的14%;該第三包覆層為由粒度1.6微米左右多核石墨顆粒經粘結劑粘結包覆形成,總包覆量為整個負極材料質量的17%,所述多核石墨顆粒為各向同性焦,此各向同性焦的長短徑比為1.15左右,揮發分為14%左右,所述粘結劑為樹脂類或瀝青類粘結劑;該第四包覆層為樹脂類包覆層,第四包覆層的包覆量為整個負極材料的3.8%。

製備時,包括有以下步驟:

(1)製備各向同性石墨顆粒:將炭素材料初始顆粒與改質瀝青顆粒混合,得一種所述炭素材料初始顆粒為連續相、所述改質瀝青顆粒為分散相的混合粉體;接著,對混合粉體進行溫等靜壓處理,然後去除未被所述改質瀝青粘結的所述炭素材料初始顆粒,接著,依次進行下述熱處理:不熔化處理、炭化處理以及石墨化處理;

(2)一次包覆:將各向同性石墨顆粒、包覆劑以及溶劑在280℃下攪拌混合均勻,然後抽真空,脫除溶劑;然後,將所得產物首先置於排膠爐中,在惰性保護氣氛,500℃下處理25小時;再於惰性保護氣氛,1300℃炭化16小時;

(3)二次包覆:將步驟(2)中所得的物料進行機械融合處理,然後進行碳源包覆處理,接著進行各向同性加壓處理,然後高溫燒結;

(4)三次包覆:將多核石墨顆粒、粘結劑以及步驟(3)所得的物料置於混合機中,在140轉/分鐘的轉速下混合116分鐘,得到混合乳狀液;然後,將混合乳狀液於融合機中,在1600轉/分鐘的轉速,融合溫度為85℃的條件下融合150分鐘,得到融合體;接著,在惰性氣體保護下,將融合體置於高溫爐中以17℃/分鐘升溫至650℃炭化處理7.3小時,然後以18℃/分鐘的降溫速度冷卻至室溫;

(5)將樹脂和步驟(4)所得的物料置於混合機中,在1750轉/分鐘的轉速,融合溫度為78℃的條件下融合19分鐘,再在2750℃下進行石墨化熱處理。

使用瀝青作為包覆材料獲得的普通石墨材料。

使用酚醛樹脂作為包覆材料獲得的普通石墨材料。下面對前述各個實施例和對比例進行電化學性能測試:為檢測該發明一種各向同性石墨負極材料的性能,用半電池測試方法測試,用以上實施例和對比例的負極材料:SBR(固含量50%):CMC:Super-p=95.5:2:1.5:1(重量比),加適量去離子水調和成漿狀,塗布於銅箔上並於真空乾燥箱內乾燥12小時製成負極片,電解液為1MLiPF6/EC+DEC+DMC=1:1:1,聚丙烯微孔膜為隔膜,對電極為鋰片,組裝成電池。在LAND電池測試系統進行恆流充放電實驗,充放電電壓限制在0.01~3.0伏,用計算機控制的充放電櫃進行數據的採集及控制。

榮譽表彰

2019年9月,《一種各向同性石墨負極材料及其製備方法》獲得2019年度福建省專利獎三等獎。