簡介

金屬注射成形 (

Metal injection Molding ,MIM ) 是一種將金屬粉末與其粘結劑的

增塑混合料注射於模型中的成形方法。它是先將所選粉末與粘結劑進行混合,然後將混合料進行

制粒再注射成形所需要的形狀。聚合物將其

粘性流動的特徵賦予混合料,而有助於成形、

模腔填充和粉末裝填的均勻性。成形以後排除粘結劑,再對脫脂坯進行燒結。有的燒結產品還可能要進行進一步緻密化處理、熱處理或

機加工。燒結產品不僅具有與塑膠注射成形法所得製品一樣的複雜形狀和高精度,而且具有與

鍛件接近的物理、化學與機械性能。該工藝技術適合大批量生產小型、精密、三維形狀複雜以及具有特殊性能要求的金屬零部件的製造。

發展

金屬注射成形最早可溯源於20世紀20年代開始的陶瓷

火花塞的粉末注射成形製備,隨後的幾十年間粉末注射成形主要集中於陶瓷注射成形。直到1979年,由Wiech等人組建Parmatech公司的金屬注射成形產品獲得兩項大獎,以及當時Wiech和Rivers先後獲得專利,粉末注射成形才開始轉向以金屬注射成形為主導。

過去由於缺少合適的粉末及原料價格太高、知識平台不完善、技術不成熟、人們了解和市場接受時間不長、生產(包括模具製造)周期太長、投資不夠等原因,其發展和套用較為緩慢。

為解決MIM技術的難點,促進MIM技術實用化, 80年代中期美國制定了一個高級粉末工計畫,研究內容涵括了與注射成形有關的18個課題。隨後日本、德國等也積極開展MIM的開發研究。

1980年Wiech組建了Witec公司,1982年Brunswick公司進入MIM行業,並收購了Witec公司,其後又逐步註冊了Omark工業、Remington軍品、Rocky牙科等子公司。1986年,日本Nippon Seison公司引進了Wiech工藝。1990年以色列Metalor2000公司從Parmatech公司引進了Wiech工藝技術,建立了MIM生產線。

隨著MIM研究的 不斷深入以及新型粘結劑的開發、制粉技術和脫脂工藝的不斷進步, 到90年代初已實現產業化。經過20多年的努力,目前MIM 已成為國際

粉末冶金 領域發展迅速、最有前途的一種新型

近淨成形技術,被譽為“國際最熱門的金屬零部件成形技術”之一。

內容

◇能象生產

塑膠製品一樣生產形狀複雜的小型金屬零件(0.1-500g);

◇製件各部分組織均勻、尺寸精度高、相對密度高(≥95%);

◇產品質量穩定,生產效率高,易於實現大批量、規模化生產。

MIM技術適合材料

適用材料

表1 常用材料及其套用領域:

材料體系 | 合金牌號、成分 | 套用領域 |

低合金鋼 | Fe-2Ni, Fe-8Ni | 汽車、機械等行業的各種結構件 |

不鏽鋼 | 316L ,17-4PH, 420, 440C | 醫療器械、鐘錶零件 |

硬質合金 | WC-Co | 各種刀具、鐘錶、手錶 |

陶瓷 | Al 2O3 , ZrO2 , SiO2 | IT電子、日常生活用品、鐘錶 |

重合金 | W-Ni-Fe, W-Ni-Cu, W-Cu | 軍工業、通訊、日用品 |

鈦合金 | Ti,Ti-6Al-4V | 醫療、軍工結構件 |

磁性材料 | Fe, NdFeB, SmCo5,Fe-Si | 各種磁性能部件 |

工具鋼 | CrMo4,M2 | 各種工具 |

表2 幾種典型材料的性能:

材料 | 密度 | 硬度 | 拉伸強度 | 伸長率 |

g/cm 3 | 洛氏 | MPa | % |

鐵基合金 | PIM-2200(燒結態) | 7.65 | 45HRB | 290 | 40 |

PIM-2700(燒結態) | 7.65 | 69HRB | 440 | 26 |

PIM-4605(燒結態) | 7.62 | 62HRB | 415 | 15 |

PIM-4605(淬、回火) | 7.62 | 48HRC | 1655 | 2 |

不鏽鋼 | PIM - 316L (燒結態) | 7.92 | 67HB | 520 | 50 |

PIM- 17-4PH (燒結態) | 7.5 | 27HRC | 900 | 6 |

PIM- 17-4PH (燒結態) | 7.5 | 40HRC | 1185 | 6 |

PIM - 430L (燒結態) | 7.5 | 65HRB | 415 | 25 |

鎢合金 | 95%W-Ni-Fe | 18.1 | 30 | 960 | 25 |

97%W-Ni-Fe | 18.5 | 33 | 940 | 15 |

硬質合金 | YG8X | 14.9 | HRA90 | 彎曲強度 2300 | |

精細陶瓷 | Al2O3 | 3.98 | HRA92 | 彎曲強度 530 | |

生產流程

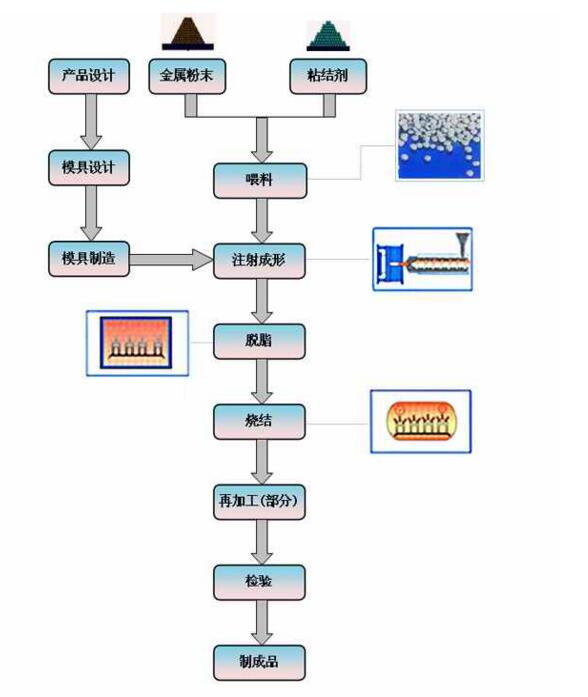

產品技術交流→產品設計→模具設計→模具製造

金屬、陶瓷粉末、粘接劑→

混煉→注射成形→脫除粘接劑→燒結→深加工(根據需要)→檢驗→成品

套用

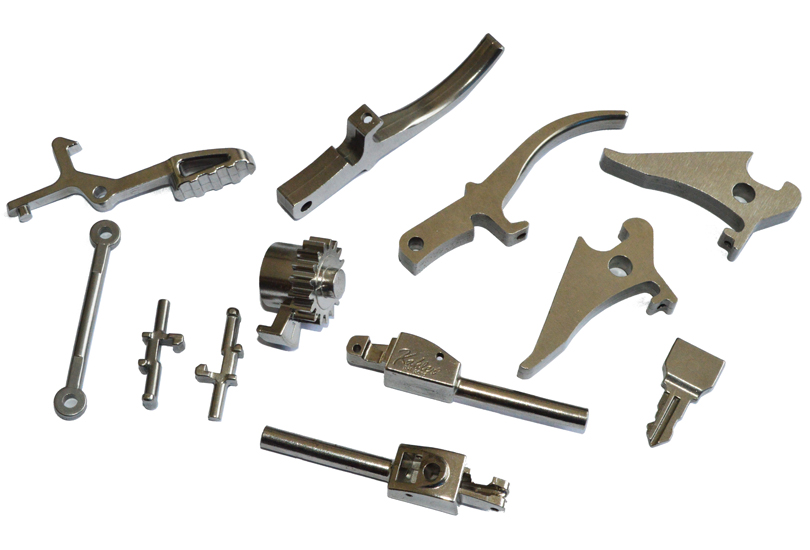

MIM工藝製品套用領域已經涉及到國民經濟各領域,市場前景廣闊。如:

計算機及輔助設施:如印表機零件、磁芯、撞針軸銷、驅動零件;

工具:如槍鑽、鑽卡頭、電動工具、手工工具、扳手等所用零件,銑刀頭、噴嘴等;

家用器具:如表殼、表鏈、電動牙刷、剪刀、風扇、高爾夫球頭、仿真珠寶、刀具刀頭、電子菸等零件;

醫療器械零件:如牙齒矯形架、剪刀、鑷子;

軍用軍械零件:飛彈尾翼、槍枝零件、彈頭、藥型罩、引信用零件;

電氣零件:如微型馬達零件、電子零件、感測器件、手機、BP機用零件;

機械用零件:如松棉機、紡織機、縫紉機、辦公機械等各類機械的小型複雜零件;

汽車、船舶零件:如離合器內環、搖臂鑲塊、撥叉套、分配器套、汽車安全氣囊件、汽車鎖具;

油田鑽井用金各類異型硬質合金噴嘴等。

MIM技術特點

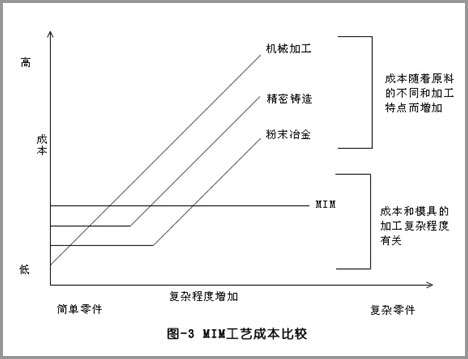

MIM 技術結合了

粉末冶金與塑膠

注射成形兩大技術的優點,突破了傳統

金屬粉末模壓成形工藝在產品形狀上的限制,同時利用了塑膠注射成形技術能大批量、高效率成形具有複雜形狀的零件的特點,成為現代製造高質量精密零件的一項近淨成形技術,具有常規粉末冶金、機加工和精密鑄造等加工方法無法比擬的優勢。

◇像生產塑膠製品一樣生產形狀複雜的小型金屬零件,通常重量在0.1 -200g;

◇像生產塑膠製品一樣成形各種複雜形狀,如外部切槽、外螺紋、錐形外表面、交叉通孔、盲孔、凹台、鍵銷、加強筋板、表面滾花等;

◇表面光潔度好、尺寸精度高,通常的公差為±0.3%~0.5%;

◇材料適用範圍廣,製品緻密度高(可達95%~99%),且組織均勻、性能優異;

◇產品質量穩定,生產效率高,可實現自動化、大批量、規模化生產。

表1 MIM和精密鑄造成形能力的比較

特點 | 精密鑄造 | MIM |

最小孔直徑 | 2mm | 0.4mm |

2mm直徑的盲孔最大深度 | 2mm | 20mm |

最小壁厚 | 2mm | <1mm |

最大壁厚 | 無限制 | 10mm |

4mm直徑的公差 | ±0.2mm | ±0.06mm |

表面粗糙度(Ra) | 5um | 1um |

表2 MIM工藝和其它工藝的綜合比較

項目 | MIM | 粉末冶金 | 精密鑄造 | 機加工 |

密度 | 98% | 86% | 98% | 100% |

拉伸強度 | 高 | 低 | 高> | 高 |

光潔度 | 高 | 中 | 中 | 高 |

微小化能力 | 高 | 中 | 低 | 中 |

薄壁能力 | 高 | 中 | 中 | 低 |

複雜程度 | 高 | 低 | 中 | 高 |

設計寬容度 | 高 | 中 | 中 | 中 |

材質範圍 | 高 | 高 | 中 | 高 |