發展歷程 CAE(Computer Aided Engineering)是用計算機輔助求解複雜工程和產品結構強度、剛度、屈曲穩定性、動力回響、

熱傳導 、三維多體接觸、彈塑性等

力學性能 的分析計算以及結構性能的最佳化設計等問題的一種近似

數值分析 方法。CAE從60年代初在工程上開始套用到今天,已經歷了50多年的發展歷史,其理論和算法都經歷了從蓬勃發展到日趨成熟的過程,現已成為工程和產品結構分析中(如航空、航天、機械、土木結構等領域)必不可少的數值計算工具,同時也是分析連續力學各類問題的一種重要手段。隨著計算機技術的普及和不斷提高,CAE系統的功能和計算精度都有很大提高,各種基於產品數字建模的CAE系統應運而生,並已成為

結構分析 和結構最佳化的重要工具,同時也是計算機輔助4C系統(CAD/CAE/CAPP/CAM)的重要環節。CAE系統的核心思想是結構的離散化,即將實際結構離散為有限數目的規則單元組合體,實際結構的物理性能可以通過對離散體進行分析,得出滿足工程精度的近似結果來替代對實際結構的分析,這樣可以解決很多實際工程需要解決而理論分析又無法解決的複雜問題。其基本過程是將一個形狀複雜的連續體的求解區域分解為有限的形狀簡單的子區域,即將一個連續體簡化為由有限個單元組合的等效組合體;通過將連續體離散化,把求解連續體的

場變數 (應力、位移、壓力和溫度等)問題簡化為求解有限的單元節點上的場變數值。此時得到的基本方程是一個代數方程組,而不是原來描述真實連續體場變數的微分方程組。求解後得到近似的數值解,其近似程度取決於所採用的單元類型、數量以及對單元的插值函式。針對這種情況,表示應力、溫度、

壓力分布 的彩色明暗圖,我們稱這一過程為CAE的

後處理 。計算機輔助工程(Computer Aided Engineering,CAE)技術的提出就是要把工程(生產)的各個環節有機地組織起來,其關鍵就是將有關的

信息集成 ,使其產生並存在於工程(產品)的整個生命周期。因此,CAE系統是一個包括了相關人員、技術、經營管理及信息流和物流的有機集成且最佳化運行的複雜的系統。

CAE CAE 隨著計算機技術及套用的迅速發展,特別是大規模、

超大規模積體電路 和

微型計算機 的出現,使

計算機圖形學 (Computer Graphics,CG)、

計算機輔助設計 (Computer Aided Design,

CAD )與

計算機輔助製造 (Computer Aided Manufacturing,

CAM )等新技術得以十分迅猛的發展。CAD、CAM已經在電子、造船、航空、航天、機械、建築、汽車等各個領域中得到了廣泛的套用,成為最具有生產潛力的工具,展示了光明的前景,取得了巨大的經濟效益。

計算機技術的迅速發展還推動了

現代企業管理 的發展,企業管理藉助於

管理信息系統 的支持與幫助,利用信息控制

國民經濟部門 或企業的活動,做出科學的決策或調度,從而提高管理水平與效益。企業生產經營活動的各個環節,從工程的立項、簽約、設計、施工(生產),一直到交工(交貨),是一個連續的過程,有機的整體.

基本概念 從廣義上說,計算機輔助工程包括很多,從字面上講,它可以包括工程和

製造業信息化 的所有方面,但是傳統的CAE主要指用計算機對工程和產品進行性能與安全可靠性分析,對其未來的工作狀態和運行行為進行模擬,及早發現設計缺陷,並證實未來工程、產品功能和性能的可用性和可靠性。這裡主要是指CAE軟體。

CAE軟體可以分為兩類:針對特定類型的工程或產品所開發的用於產品性能分析、預測和最佳化的軟體,稱之為專用CAE軟體;可以對多種類型的工程和產品的物理、

力學性能 進行分析、模擬和預測、評價和最佳化,以實現產品技術創新的軟體,稱之為通用CAE軟體。CAE軟體的主體是

有限元分析 (

FEA ,Finite Element Analysis)軟體。

CAE 有限元方法的基本思想是將結構離散化,用有限個容易分析的單元來表示複雜的對象,單元之間通過有限個

節點 相互連線,然後根據變形

協調條件 綜合求解。由於單元的數目是有限的,節點的數目也是有限的,所以稱為有限元法。這種方法靈活性很大,只要改變單元的數目,就可以使解的精確度改變,得到與真實情況無限接近的解。

基於有限元方法的CAE系統,其核心思想是結構的離散化。根據經驗,CAE各階段所用的時間為:40%~45%用於模型的建立和數據輸入,50%~55%用於分析結果的判讀和評定,而真正的分析計算時間只占5%左右。

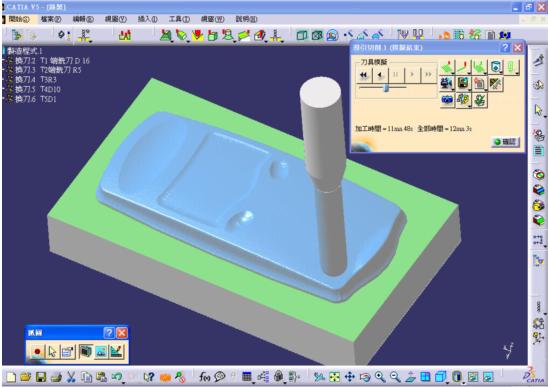

採用CAD技術來建立CAE的幾何模型和物理模型,完成分析數據的輸入,通常稱此過程為CAE的前處理。同樣,CAE的結果也需要用CAD技術生成形象的圖形輸出,如生成位移圖、應力、溫度、壓力分布的等值線圖,表示應力、溫度、壓力分布的彩色明暗圖,我們稱這一過程為:CAE的後處理。針對不同的套用,也可用CAE仿真模擬零件、部件、裝置(整機)乃至生產線、工廠的運動和運行狀態。

CAE

基本結構

分析步驟 套用CAE軟體對工程或產品進行

性能分析 和模擬時,一般要經歷以下三個過程:

前處理:給實體建模與參數化建模,構件的布爾運算,單元自動剖分,節點自動編號與節點參數自動生成,載荷與材料參數直接輸入有公式參數化導入,節點載荷自動生成,有限元模型信息自動生成等。

有限元分析:有限單元庫,材料庫及相關算法,約束處理算法,有限元系統組裝模組,靜力、動力、振動、線性與非線性解法庫。大型通用題的物理、力學和數學特徵,分解成若干個子問題,由不同的有限元分析子系統完成。一般有如下子系統:線性靜力分析子系統、動力分析子系統、振動模態分析子系統、熱分析子系統等。

後處理 :根據工程或產品模型與設計要求,對有限元分析結果進行用戶所要求的加工、檢查,並以圖形方式提供給用戶,輔助用戶判定計算結果與設計方案的合理性。

結構與功能 CAE軟體的基本結構其中包含以下模組:

前處理模組---給實體建模與

參數化 建模,

構件 的布爾運算,單元自動剖分,

節點 自動編號與節點參數自動生成,載荷與材料參數直接輸入有公式參數化導入,節點載荷自動生成,有限元模型信息自動生成等。

CAE 有限元分析 模組---有限單元庫,材料庫及相關算法,約束處理算法,有限元系統組裝模組,靜力、動力、振動、線性與非線性解法庫。大型通用題的物理、力學和數學特徵,分解成若干個子問題,由不同的有限元分析子系統完成。一般有如下子系統:線性靜力分析子系統、動力分析子系統、振動模態分析子系統、熱分析子系統等。

後處理 模組---有限元分析結果的數據平滑,各種物理量的加工與顯示,針對工程或產品設計要求的數據檢驗與工程規範校核,設計最佳化與模型修改等。

用戶界面模組、數據管理系統與資料庫、專家系統、知識庫。

CAE軟體對工程和產品的分析、模擬能力,主要決定於單元庫和材料庫的豐富和完善程度,單元庫所包含的單元類型越多,材料庫所包括的材料特性種類越全,其CAE軟體對工程或產品的分析、仿真能力越強。

一個CAE軟體的計算效率和計算結果的精度,主要決定於解法庫。先進高效的求解算法與常規的求解算法,在計算效率上可能有幾倍、幾十倍,甚至幾百倍的差異。

CAE通常指

有限元分析 和機構的運動學及動力學分析。有限元分析可完成力學分析(線性、非線性、靜態、動態);場分析(熱場、電場、磁場等);頻率回響和結構最佳化等。機構分析能完成機構內零部件的位移、速度、加速度和力的計算,機構的運動模擬及機構參數的最佳化。

CAE的作用 a)增加設計功能,藉助計算機分析計算,確保產品設計的合理性,減少設計成本;

b)縮短設計和分析的循環周期;c)CAE分析起到的“虛擬樣機”作用在很大程度上替代了傳統設計中資源消耗極大的“物理樣機驗證設計”過程,虛擬樣機作用能預測產品在整個生命周期內的可靠性;

CAE d)採用最佳化設計,找出產品設計最佳方案,降低材料的消耗或成本;

e)在產品製造或工程施工前預先發現潛在的問題;

f)模擬各種試驗方案,減少試驗時間和經費;

g)進行機械事故分析,查找事故原因。

發展歷史 國際上早20世紀在50年代末、60年代初就投入大量的人力和物力開發具有強大功能的

有限元分析 程式。其中最為著名的是由美國國家宇航局(NASA)在1965年委託美國計算科學公司和貝爾航空系統公司開發的NASTRAN有限元分析系統。此後有德國的

ASKA 、英國的PAFEC、法國的SYSTUS、美國的ABQUS、ADINA、ANSYS、BERSAFE、BOSOR、COSMOS、ELAS、MARC和STARDYNE等公司的產品。

1979年美國的SAP5線性結構靜、動力

分析程式 向國內引進移植成功,掀起了套用通用有限元程式來分析計算工程問題的高潮。在國內開發比較成功並擁有較多用戶(100家以上)的

有限元分析 系統有

大連理工大學 工程力學系的FIFEX95、

北京大學 力學與科學工程系的SAP84、中國農機科學研究院的MAS5.0和

杭州自動化技術研究院 的MFEP4.0等。

衡量CAE技術水平的重要標誌之一是分析軟體的開發和套用。ABAQUS、ANSYS、NASTRAN等大型通用

有限元分析軟體 已經引進中國,在汽車、航空、機械、材料等許多行業得到了套用。中國的計算機分析軟體開發是一個薄弱環節,嚴重地制約了CAE技術的發展。僅以有限元計算分析軟體為例,世界年市場份額達5億美元,並且以每年15%的速度遞增。相比之下,中國自己的CAE軟體工業還非常弱小,僅占有很少量的市場份額。

20世紀60-70年代,有限元技術主要針對結構分析進行發展,以解決航空航天技術中的結構強度、剛度以及模態實驗和分析問題。世界上CAE的三大公司先後成立,致力於大型商用CAE軟體的研究與開發。

功能用途 CAE技術是將工程的各個環節有機地組織起來,套用計算機技術、現代管理技術、

信息科學技術 等科學技術的成功結合,實現全過程的科學化、信息化管理,以取得良好的經濟效益和優良的工程質量。

CAE的功能結構應包含計算機輔助工程計畫管理、計算機輔助工程設計、計算機輔助工程施工管理及工程文檔管理等項。

計算機輔助工程計畫管理包括工程項目的可行性論證、標書、成本與報價、工程計畫進度、各子項工程計畫與進度、預決算報告等。計算機輔助工程設計包括工程的設計指標、工程設計的有關參數及CAD系統,在CAD系統中應強調設計人員的主導作用,同時注重計算機所提供的支撐與幫助,以在最短的時間內拿出最優的設計方案來。同時,還要注意設計數據的提取和保存,以使其有效地服務於工程的整個生命周期。

CAE 計算機輔助施工管理包括工程進度、工程質量、施工安全、施工現場、施工人員、物料供給等方面的管理、控制和調度。它涉及到

工程管理學 、運籌學、統計學、

質量控制 等科學技術。當然,管理人員的自身素質是管理工作中的決定因素,必須十分重視管理人員在管理環節中的作用。

CAE技術可廣泛地套用於國民經濟的許多領域,像各種工業建設項目,例如工廠的建設,公路、鐵路、橋樑和隧道的建設;像

大型工程項目 ,例如電站、水壩、水庫、船台的建造,船舶及港口的建造和民用建築等。它還可套用於企業生產過程之中,及其它的企業經營、管理控制過程中,例如工廠的生產過程、公司的商業活動等。

關鍵技術 CAE技術是一門涉及許多領域的多學科綜合技術,其關鍵技術有以下幾個方面。

⑴計算機圖形技術

CAE系統中表達信息的主要形式是圖形,特別是工程圖。在CAE運行的過程中,用戶與計算機之間的信息交流是非常重要的。交流的主要手段之一是計算機圖形。所以,計算機圖形技術是CAE系統的基礎和主要組成部分。

工程設計項目和機械產品都是

三維空間 的形體。在設計過程中,設計人員構思形成的也是三維形體。CAE技術中的三維實體造型就是在計算機內建立三維形體的幾何模型,記錄下該形體的點、棱邊、面的幾何形狀及尺寸,以及各點、邊、面間的連線關係。

⑶數據交換技術

CAE系統中的各個子系統,個個功能模組都是系統有機的組成部分,它們都應有統一的幾類

數據表示 格式,是不同的子系統間、不同模組間的數據交換順利進行,充分發揮套用軟體的效益,而且應具有較強的系統可擴展性和軟體的可再用性,以提高CAE系統的生產率。各種不同的CAE系統之間為了信息交換及資源共享的目的,也應建立CAE系統軟體均應遵守的數據交換規範。國際上通用的標準有GKS、IGES、PDES、STEP等。

CAE系統中生成的幾何與拓撲數據,工程機械,工具的性能、數量、狀態,原材料的性能、數量、存放地點和價格,工藝數據和施工規範等數據必須通過計算機存儲、讀取、處理和傳送。這些數據的有效組織和管理是建造CAE系統的又一關鍵技術,是CAE系統集成的核心。採用

資料庫管理 系統(DBMS)對所產生的數據進行管理是最好的技術手段。

工程管理的成敗,取決於能否做出有效的決策。一定的管理方法和管理手段是一定社會生產力發展水平的產物。市場經濟環境中企業的競爭不僅是人才與技術的競爭,而且是管理水平、經營方針的競爭,是管理決策的競爭。決策的依據和出發點取決於信息的質量。所以,建立一個由人和計算機等組成的能進行信息收集、傳輸、加工、保存、維護和使用的管理信息系統,有效地利用信息控制企業活動是CAE系統具有戰略意義、事關全局的一環。工程的整個過程歸根結底是管理過程,工程的質量與效益在很大程度上取決於管理。

CAE軟體

軟體介紹 CAE軟體按研究對象分為:靜態

結構分析 ,動態分析;按研究問題分為線性問題,非線性問題;按物理場分:結構(固體)、流體、電磁等。

主要有:Hyperworks,主要做前處理(分單元載入荷加約束)和

後處理 (看輸出結果和仿真),

I-DEAS ,同時也做CAD,SolidWorks Simulation(CAE仿真部分),SolidWorks Motion,充分利用SolidWorks 的強大功能。TSV,通用前後處理軟體。

· 自動使用SolidWorks 裝配體零部件和配合,而不必重新定義它們。

· 包含多種運動工具(如SolidWorks Motion、物理模擬和SolidWorks裝配體運動)的單一工作環境,提供了解決運動問題的可擴展方法。

· 自動傳送SolidWorks 中定義的材料屬性。

· 方便地複製或生成算例,研究多個可能的運動模擬算例。

通過將載荷無縫的傳入SolidWorks Simulation,可以直觀顯示零部件在某個時間點或整個模擬周期內的應力和位移,將物理模型與工程條件相關聯。

· 使用 SolidWorks 配合可生成各種複合運動副,用來代表鉸鏈、螺紋副、球面副、圓柱副、平面副和萬向節副等各種條件。

· 在設計

驅動器 時使用純正向作用力來控制加速度和速度。

· 將常數函式、振動數據點(樣條曲線)函式和步進施力函式套用於馬達和作用力。

· 在機械裝置的運動範圍中切換馬達開關。壓縮並解除壓縮配合,以強制在零件上定位。

· 生成運動副耦合器(運動齒輪),以便實現各種類型齒輪之間的運動,從而進行動力傳送。

· 定義在延展時缺乏扭轉和柔性剛性的連線時使用的線性和非線性彈簧。

· 定義 3D 接觸(具有靜摩擦和動摩擦)來捕獲兩個或多個接觸零件之間的相互作用。

· 包括阻尼效果,以降低振動系統的振幅。使用功能強大且直觀的可視化工具來解釋結果。

· 生成整個模擬周期的數值數據的XY 坐標圖。

· 在同一圖表中描繪多個XY 坐標圖。

· 可以在運動副位置處顯示位移、速度、加速度和力矢量。

· 可以在模擬過程中顯示實體上任意一點的軌跡並在SolidWorks 零件上直接生成參考曲線。

· 裝配體移動時檢查碰撞的零件。

· 使用SolidWorks Motion AⅥ 或eDrawings® 格式可捕獲物理運動並與其他人分享這些物理運動。

· 在任何坐標系中用數值數據生成Microsoft® Excel 格式的圖表。

· 使用另一坐標系(零件)導出圖表。

SolidWorks Simulation輕鬆快速地比較備選設計方案

· 研究零件和裝配體的應力、應變和位移。

· 使用參數定義分析輸入值,例如材料、載荷和幾何尺寸。

· 使用自動化的設計情形工具運行和比較多種設計方案。

· 使用簡單的拖放功能生成並複製分析研究算例。

· 藉助近200 種材料的內嵌庫,或使用自己的材料自定義該庫。研究不同裝配體零部件之間的互動作用。

· 自動為大型裝配體和多實體零件生成格線。

· 接合具有間隙或縫隙的零部件,無需修改用於分析的裝配體。

· 模擬裝配體連線(如銷釘、彈簧、螺栓、軸承和點焊)。

· 研究因壓入配合(過盈配合)而產生的應力。

· 識別在操作過程中可能互相接觸的零件的接觸力、應力和摩擦力模擬現實運行環境。

· 套用力、壓力、力矩。

· 自動套用軸承載荷。

· 將力和約束從遠程位置傳輸到零件或裝配體。

· 模擬重力或因旋轉而產生的力(離心力)的效果。

· 套用固定約束或定向約束。

· 套用已知位移,而非力。

· 模擬柔性支撐。

.使用功能強大且直觀的可視化工具來解釋分析結果

· 使用3D 輪廓圖研究結果數值的分布情況(包括應力、應變、變形形狀、位移、能量、誤差、應變能、密度和反作用力)。

· 使用預定義的感測器或探測工具測量任何位置的結果。

· 繪製沿路徑變化的應力。

· 使用剖面圖顯示沿模型深度的結果,而且可以動態移動這些剖面。

· 列出分析結果並自動將

數據輸出 至Microsoft® Excel 和Word。

· 導入特定位置的物理測試結果並與分析結果進行比較,或導出關鍵位置的分析數據進行物理測試。

· 使用設計檢查嚮導確定安全係數。

SolidWorks Simulation模態分析

頻率算例可幫助您避免共振和設計振動孤立系統。它們也構成估算線性動態系統的回響的基礎;在該系統

中動態環境的系統回響構想為與在分析中考慮到的模型的模式分布之和相等,扭曲分析幫助分析細長桿結構在受壓時發生失穩的最低載荷。

熱分析:

·機械零件及結構遇到溫度變化可對產品性能造成極大的影響。

· 研究傳導、對流及輻射熱傳遞。

· 支持各向同性、正交各向異性及熱敏材料屬性。

·支持穩態和瞬態的熱分析

跌落分析:

模擬在各種地面上的虛擬掉落測試;在零件或裝配體可能掉落的情況下,了解掉落後它們是否仍能保持完好無損;查看撞擊後裝配體中各個零件間的相互作用。

最佳化分析:

· 設計最佳化功能可以根據您指定的標準自動確定最佳設計方案。

· 有關靜態分析、熱分析、頻率分析或扭曲分析的基本約束標準。

· 有關質量或體積的基本客觀標準。

疲勞分析:

·了解疲勞對零件或裝配體的影響,確定它會持續多長時間以及對設計進行哪些方面的更改可延長其工

作壽命。

· 雨流圖表有助於確定載荷歷史中小應力周期的效果以及無限壽命的可能效果。

· 導入從真實物理測試獲得的載荷歷史數據,從而定義載荷事件。

壓力容器

·結合靜態載荷事件、熱載荷事件和地震載荷事件回響,確定壓力容器是否符合必要標準。

· 根據應用程式要求,對各種載荷進行線性組合。

· 從不同方向對地震載荷執行SRSS 計算。

· 線性化任何橫截面上的應力,檢查是否遵守ASME

壓力容器規範。

SolidWorks Simulation

Premium

非線性分析:

· 快速解決因較大變形及邊界條件變化導致的非線性問題。

· 從線性分析輕鬆轉換到非線性分析。

· 研究非線性扭曲和翹曲事件。

· 利用橡膠、矽樹脂及其他人造橡膠等超彈性材料優

化設計。

· 進行彈塑性分析,以研究設計中的屈曲和後屈曲分

析。

· 包括不同溫度下的蠕變效果及材料變化。

動態分析:

研究SolidWorks Simulation環境中因時間歷史激勵產生的動態回響分析。

· 使用勻速運行系統和多點運動系統,允許您對具有不均勻支撐激勵的結構進行建模。

· 輸入隨機振動分析中力激勵曲線的功率頻譜密度(PSD)。

· 研究隨時間變化的應力、位移、速度及加速度,以及應力、位移、速度及加速度的RMS 及PSD 值。

組合分析:

.從簡單的日用品到先進的航空結構材料,越來越多的產品開始採用複合材料。

· 研究具有膜片和折彎性能的三層、四層以及實心多層外殼要素。每一層均具有自己的各向同性或正交各向異性材料屬性、厚度及方向。

· 使用夾層和石墨或碳素纖維複合材料(例如蜂窩型材料、多孔泡沫和碳素纖維)。

Pro/ENGINEER Mechanica 綜合的CAE軟體,Pro/ENGINEER包含完整的CAD/CAM功能

Ansys,很經典的CAE,國內套用最廣,客戶成熟度最高,尤其是在高校科研領域。2006年收購了Fluent,2008年收購了AN-SOFT。Fluent是套用最廣的流體分析軟體,AN-SOFT是套用最廣的電磁分析軟體。在收購整合的過程中,Ansys的多物理場耦合成為一大特色。

ABAQUS,被廣泛地認為是功能最強的有限元軟體,可以分析複雜的固體 力學結構力學系統

ADINA,強大的非線性功能、能做直接流固耦合。

Nastran,線性問題求解器

Pam crash,專門的碰撞研究軟體

Moldflow,模流分析軟體

Madymo,

汽車安全系統 ,如氣囊,安全帶整車碰撞性能分析軟體

相對歐美國家,由於技術及仿真軟體的價格限制,國內CAE技術要落後一些,雖然這個技術得到了普遍的認可,但是普及程度不高。主要是因為CAE技術使用門檻較高,需要專業的CAE研發人員。此外安世亞太與CADFEM在中國合資的安世中德可以提供CAE項目的諮詢服務。

套用情況 一、引言

CAE(計算機輔助工程分析)主要是以有限元法、有限差分法、有限體積以及無格線法為數學基礎發展起來的一個軟體行業。在國內有限元法套用最為廣泛,故此在這裡主要介紹有限元類軟體在國內的套用,其他一些軟體不做過多的闡述。

作為20世紀中期興起的技術手段,有限元技術隨著計算機技術的迅猛發展,得到了飛速的發展和廣泛的套用。基於有限元技術,已經在國際上形成了數百億規模的市場,而主要的有限元廠商則包括了ABAQUS、Solidworks Simulation 、ADINA、

ALGOR 、ANSYS和MSC等,其他一些基於有限元算法的專業分析軟體則不勝枚舉。

隨著有限元技術的發展,國內原有的有限元套用體系正在發生著深刻的變化。早在80年代初期,國內就已經形成了一批以高校和研究院所為重點的有限元技術研究、開發、套用體系。早期北大袁明武老師套用的SAP,在當時國內引起了廣泛的影響。在此背景下,國內的學者相繼開發了多套有限元程式,例如大連理工的

JIFEX 、鄭州機械研究所的紫瑞、北京農機學院的

有限元分析 系統,以及

元計算科技發展有限公司 梁國平老師的

FEPG 。而這些軟體由於各自的一些原因,雖然在國內產生了一定的影響,但都沒能在企業界得到廣泛的套用。隨著90年代國外大型商業軟體進入國門,掀起了第二次有限元套用的浪潮。由於國內高校在有限元技術方面具備一定的研發和套用基礎,因而成為了套用初期階段的主力軍。

近幾年來,數位化產品設計的概念逐漸深入人心,國內高校技術研究和套用水平不斷提高,有限元技術已經為廣大企業所認可,第三次有限元技術的套用浪潮正在形成。值得注意的是,有限元技術不再僅僅停留在高校中,而是更多的走向了企業。同時,更多使用方便、操作簡單的專用分析軟體也得到了廣泛套用。

二、套用狀況

CAE軟體在國內主要套用於汽車、電子、航空航天、土木工程、石油等行業,在汽車行業的套用以及一些例如

選軟體網 的試用尤為廣泛。軟體的類型主要包括通用前

後處理 軟體、通用有限元求解軟體和行業專用軟體。汽車行業在國外是有限元軟體的主要套用行業,其所涉及的專業領域相當廣泛,並且套用歷史長、套用成熟度高。

國內常見的前後處理軟體包括Altair公司的HyperMesh、GID公司的GID前後處理軟體、EDS公司的FEMAP和MSC公司的Patran,這些軟體在美國的汽車廠商中都有著廣泛的套用。由於有限元技術的特點,使得前處理成為了一個相對獨立,而又十分重要的部分。一些大型企業都採用了適應自己需求的前

後處理 軟體。這些前後處理軟體都具有良好的接口,可與眾多的有限元求解軟體相結合,以便用戶更快、更方便地解算問題。

求解軟體可以說是琳琅滿目,通常的求解軟體包括:

ABAQUS 、

ADINA 、ALGOR、ANSYS、SciFEA、

Cosmos 、MSC/NASTRAN、

MSC Marc 、

NX Nastran 。這些軟體都有著各自的特點,在行業內,一般將其分為線性分析軟體和非線性軟體,例如ANSYS、

ALGOR 都線上性分析方面具有自己的優勢,而ABAQUS、NASTRAN、ADINA、MARC則在非線性分析方面各具特點,其中ABAQUS被認為是最優秀的非線性求解軟體。

分析軟體正朝著多物理場的方向發展。大家可以通過業內一些公司的舉動感受到這一點,例如,ANSYS公司收購CFX流體軟體,並加強與EMSS公司的合作,不斷加強其多物理場耦合的功能。在這裡需要提到的是,由於歷史原因,

ALGOR 繼承了SAP的模組化思想,在多物理場分析方面也有很好的套用;同源於SAP的ADINA在流固耦合上則非常有特色。由於解算多物理場問題更多是從物理方程出發,因此另外還有一些軟體在這方面有著良好的套用,比如MathWorks公司在數值計算軟體MATLAB基礎上發展起來的FEMLAB,又如國內飛箭公司針對微分方程的

FEPG 系統。

此外,專用有限元軟體受其套用領域的限制,只能在各自的行業領域得到套用。例如,MAGMA公司的MAGMA系列鑄造軟體,可進行各種金屬材料澆鑄、流動性、固化、壓力、應力、溫度及熱平衡的仿真分析。工程師可根據計算結果更改設計,調整帽口的位置和數量,進而提高鑄造質量。又如,法國ESI公司的ProCAST,其與MAGMA是競爭關係,軟體功能與MAGMA大同小異。另外還有在鍛造領域套用比較多的Deform系統,也得到了國內很多企業的認可。

在板材成型行業里,有AUTOFORM系列軟體,該軟體單元架構基於膜單元形式,因此其

運算速度 在同行業內相對較快。MSC/DYTRAN,其特有的材料流動性分析可直觀地預測出衝壓件厚度及應力分布、開裂和皺褶的形成等。另外,來自ETA公司的

DYNAFORM 可以預測成形過程中板料的破裂、起皺、減薄、劃痕和回彈,評估板料的成形性能,從而為板料成形工藝及模具設計提供幫助。由於這一類分析工作與模具設計有著非常大的關聯,因此以上這些軟體都注重與

CAD 軟體的接口,基本都與流行的三維設計軟體CATIA、Pro/ENGINEER和UG有著良好的接口,軟體的使用操作也都比較方便。

另外,在汽車行業套用中,經常要對整車進行機械動力學仿真,在這一領域中,國內常見的軟體有MSC/ADAMS。其被廣泛用來進行汽車操縱穩定性、汽車行駛平順性的動態仿真。ADAMS中的TIRE模組提供若干種輪胎模型供分析時選用,以準確地建立輪胎的動力學模型。ADAMS中的CAR模組專為汽車動力學仿真而設計,使用十分方便。另外在國內套用比較廣泛的還有美國ETA公司的

VPG ,VPG(Virtual Proving Ground)虛擬試驗場是ETA公司長期總結汽車分析工程經驗,在LD-DANA平台上開發的,是ETA、LSTC和ANSYS三家公司合作推出的專門套用於汽車工程的軟體。VPG主要被套用於當前汽車產品開發中的重點——整車系統疲勞、整車系統動力學、NVH和整車碰撞安全及乘員保護等熱門問題。

另外市場上還有一些專業軟體,例如,LMS公司的噪音分析軟體SYSNOISE,MSC公司的疲勞分析軟體MSC/Fatigue,nCode公司的Fatigue,奧地利MAGMA公司的熱疲勞分析軟體FEMFT等。

三、套用展望

下面筆者將按照一般的產品設計流程,在不同的設計階段,將上文提到的軟體對號入座,幫助讀者取得比較感性的認識。

⒈概念設計階段

這一階段主要有三個方面的內容。

1)市場調研;

2)技術設計,包括各種方案的計算機效果模擬和分析仿真論證;

3)評估、準備相關生產設施。

這一階段主要進行較為詳細的、帶有一定目標性的預演,大企業可以利用一些大型通用非線性CAE軟體來幫助制定方案,比如ABAQUS、MSC/NASTRAN、MSC/MARC。而中小企業可以用

ALGOR 、ANSYS和ADINA、SciFEA等軟體完成這部分工作。

⒉詳細設計階段

在概念設計完成以後,緊接著就是

詳細設計 。這一階段要繪製各種零部件圖樣,確定彼此間的裝配關係,評估產品的性能(結構強度、剛度、動力特性和生產性等)。

該階段需要操作簡單、使用方便的CAE軟體,以便用最少的時間完成評估工作。這類軟體包括ALGOR、ANSYS/

DesignSpace 、COSMOS、SciFEA等,這些軟體有著良好的數據接口和格線自動生成功能,使用方便、快捷,對使用者的要求較低。在該階段的尾期,也可以用一些非線性求解器做進一步的驗證。

⒊樣機製造階段

根據詳細設計提供的模型或數據完成試驗樣機的加工製造。該階段是生產階段,所以較少使用CAE軟體,但可以用一些專業軟體,如鑄造分析軟體、板料成形軟體來指導生產。

⒋產品測試評估階段

這一階段主要是利用各種測試和評估手段對產品成本、產品性能、產品質量和加工特性做出全面真實的評價,從而為設計更改和產品的生產提供可靠依據。在該階段,主要使用一些非線性分析功能強的軟體,以及一些多場耦合軟體,如ABAQUS、ANSYS、MSC/NASTRAN、MSC/MARC等。在此階段還可以使用一些機械動力學

仿真軟體 、疲勞分析軟體,來最終評估整裝後的產品性能。

四、套用建議

綜上所述,國內市場上的CAE軟體非常豐富,企業採購軟體需要根據自己的實際情況。在發展的初期階段,由於各方麵條件還不太完善,資金經費相對較為緊張,因此不可能面面俱到,一次引進所有的套用系統,應有計畫、有目標、分階段地引進。

軟體引進一定要根據具體情況量力而行,減少盲目性。在產品開發初期階段,採購軟體實際上是為了解決生產問題,並為緊接著的設計改型作前期準備,該階段可以找一些項目諮詢公司合作開發,以減少前期投入。

先進的分析設計軟體只是開發設計的一個必要手段,最為關鍵的因素還是人。凡是一流的企業無不擁有一隻具有豐富實踐經驗、學科齊全、富有挑戰和創造意識的人才隊伍。軟體好買,人才難尋。因此在引進技術的同時,就要注重人才的培養,一方面可通過消化吸收,在實際設計生產中鍛鍊隊伍,另一方面在國內外廣招人才,既可將有經驗的人才引進來,也可將企業的人才送出去,學習經驗技術,在用人政策上加大傾斜力度。

新版介紹 作為一個大型的CAE分析軟體,ANSYS自上個世紀七十年代誕生以來,隨著計算機和有限元理論的發展,在各個領域得到了高度的評價和廣泛的套用。伴隨著版本的更新,分析能力和各項操作功能都得到了更好的完善和發展。ANSYS12.0不僅在計算速度上進行了改進,同時增強了軟體的幾何處理、

格線 劃分和

後處理 等能力。另外,它還將創新的、耳目一新的仿真技術引入各主要物理學科。這些改進代表了仿真驅動產品的發展道路又向前邁出了一步。那么ANSYS 12.0到底有哪些新增功能呢?讓我們一睹為快。

ANSYS Workbench作為一個框架,整合現有的套用,將仿真過程結合在一起,這一點在ANSYS Workbench2.0 沒有改變。但在工程頁引入了工程圖解的概念,見圖1。通過該項功能,一個複雜的包含多場分析的物理問題,通過系統間的連線實現相關性。圖表元素右邊的狀態符號顯示了該項設定是否需要更新、輸入等,方便用戶查看設定狀態。

SciFEA—北京超算自主開發的個性化有限元分析系統

SciFEA 超算有限元分析系統(簡稱SciFEA)是北京超算自主開發的主要的一款有限元軟體。SciFEA軟體按照全新的可裝配的思路進行開發,充分利用軟體的可重用性,大大降低了軟體開發的難度,增加了軟體的可靠度。SciFEA軟體的設計架構體現了數值模擬軟體個性化發展方向,為用戶提供了一種按需選擇的新模式。公司現有的技術力量可以面向機械、水利、岩土、地質與地球物理、石油勘探、航空航天、國防軍工等領域開展數值模擬軟體開發和技術服務。

●Scifea 的優勢

●套用價值

計算模組完全獨立,用戶只須選擇關心的計算模組,降低套用成本

沒有複雜的模型選擇分支,操作簡單易行

全中文選單,便於理解和套用

豐富的計算實例,用戶以實例為嚮導,可快速上手

●前後處理

SciFEA的前後處理器採用歐洲工程數值模擬國際中心開發的GiD軟體。GiD軟體具有全面的幾何建模、格線劃分、CAD數據導入、後處理結果顯示等功能。GiD採用類似於CAD的操作模式,用戶在使用GiD創建複雜模型問題時,會感受到前所未有的方便和輕鬆。它易於操作、方便靈活、直觀便捷。

◆功能全面的幾何建模

可以通過拉伸、旋轉、景象、縮放、偏置等操作得到面、體,可以直接構造矩形、多邊形、圓、球、圓柱、圓錐、稜柱、圓環等;通過體面的布爾加、減、交等操作得到模型。

◆性能卓越的格線自動生成

GiD可快速將幾何模型自動離散成線單元、三角形單元、四邊形單元、四面體單元、六面體單元等,並且可以根據用戶的需要對格線進行局部的加密以及格線階次的選擇。

◆豐富的CAD和CAE接口

GiD提供:IGES、DXF、Parasolid、VDA、STL、Nastran等接口,並且可以將GiD的數據檔案寫成上述的格式。

◆靈活的後處理

GiD可將結果寫成各種常用的圖形檔案如:BMP、GIF、TPEG、PNG、TGA、TIFF、VRML等格式,以及AVI、MEPG的動畫格式。後處理支持的結果顯示方式有:帶狀雲圖顯示、等直線顯示、切片顯示、矢量顯示、變形顯示等等。並且可以根據用戶的需要定製顯示選單。

●可信度保障措施

基於嚴格的有限元理論進行軟體設計

採用裝配式開發,通過軟體模組重用增加可信度

採用獨立的數據結構,新增模組不影響既有模組

通過算例將SciFEA計算結果和理論解進行驗證

在高校、科研單位建立軟體測試站點,充分進行軟體測試。

RECURDYN簡介:

在CAE中,還有一款軟體性能相當優越—RECURDYN,它是有韓國FunctionBay聯合世界各地的實驗室研發出,在多體系統仿真中套用尤為重要。由於採用先進的算法,仿真的可靠度、運行求解速度大大提升。該軟體在接觸碰撞、剛柔混合領域表現出色,可運用於飛機起落架仿真、履帶坦克仿真、發動機仿真等多領域。該軟體還與MATLAB設有接口,可以進行聯合仿真,方便快捷。

展望及對策 新的世紀已經來臨,在這信息化和網路化的時代,隨著

計算機技術 、CAE軟體和網路技術的進步,計算機輔助工程將得到極大的發展。

硬體方面,計算機將在高速化、小型化和大容量方面取得更大進步。可以預見,不久的將來PC機將在運行速度和存儲容量方面得到大幅度的提高,使許多CAE分析軟體都能在PC機上運行。這將為CAE技術的普及創造更好的

硬體基礎 ,促進CAE技術的工業化套用。

軟體方面,現有的

計算機仿真 分析軟體將得到進一步的完善。大型通用分析軟體的功能將愈來愈強大,界面也將愈來愈友好,涵蓋的工程領域將愈來愈普遍。同時,適用於某些專門用途的專用分析軟體也將受到重視並被逐步開發完善起來。各行各業都將會具有適於各自領域的

計算機仿真 分析軟體。

網路化時代的到來也將對CAE技術的發展帶來不可估量的促進作用。現在許多大的軟體公司已經採用網際網路對用戶在其分析

過程 中遇到的困難提供技術支持。隨著

網際網路技術 的不斷發展和普及,通過網路信息傳遞,不僅對某些技術難題,甚至對於全面的CAE分析

過程 都有可能得到專家的技術支持,這必將在CAE 技術的推廣套用方面發揮極為重要的作用。

中國加入WTO後,我國的產品已不再可能依*政府來保護自己的市場,必須與國際接軌,面對國際市場。工業界必須對市場需求做出迅速反應,縮短工程設計周期,最佳化產品和節省造價,保證產品質量,才能贏得市場。為此,在產品的設計製造

過程 中套用CAD、CAE和CAM等技術是最好的選擇,這已經成為國際上科技界和工業界的共識。過去長期沿用的那些靜態的、孤立的、繁雜的、不準確的、甚至有時只能憑經驗進行的設計和分析方法必然將處於被淘汰的地位。我國的工業界要想在激烈的國際市場競爭中占有一席之地,就必須跟上現代科學技術的發展,從現在起就應該對CAE技術予以足夠的重視。

作為世界上發展速度最快的一個開發中國家,CAE技術水平的提高將對增強我國工業界的市場競爭能力,發展國民經濟發揮重要作用。因此,我們必須加大對CAE技術的投入,加快開發自己的計算機分析軟體,培養一批掌握CAE技術的人才。針對我國工業界,特別是中小企業的CAE技術還較為落後,缺乏專門人才的實際情況,如何利用飛速發展的網際網路技術將我們的人才和技術資源充分發揮出來為企業服務,是在CAE技術的發展中值得重視的一個問題。我國科技界、教育界和工業界應該攜起手來為CAE技術的研究開發、人才培養和工業化套用而共同努力。

相關信息 CAE軟體在對套用CAD技術

塑膠模具CAE軟體在對套用CAD技術建立 的幾何模型有限元格線化處理後,輸入塑膠名稱、 牌號和成型過程中所需要的工藝參數(溫度、壓力、 時間等)後,對塑膠模具進行流動、保壓、翹曲變形 等模擬,CAE分析軟體就能給出塑膠熔體流動的 動態圖(顯示不同時間間隔塑膠熔體在各個部位的 溫度、壓力、流動速度等分布情況)、塑膠製件翹曲 變形的位移變化圖等信息。

根據CAE軟體的分析結果,發現塑膠製件、塑 料模具澆注系統、冷卻系統等設計中存在的缺陷與 不足,如:個別部位有氣孔、充模不完全、塑膠製件 有熔接痕等,對原有澆注系統、冷卻系統設計方案 進行修改後,再套用塑膠模具CAE技術重新進行 分析,並最終最佳化設計出合適的流道、澆口、冷卻水 道等設計方案。

CAE套用領域

CAE技術套用領域非常廣泛,可套用在以下領域:建築、勘查、地質、水利、交通、電力、測繪、國土、環境、林業等方面

CAE軟體的許可證監控管理與調度最佳化

Lanmantech公司研發的licManager產品充分研究識別IBMLUM及其他主流授權機制並利用LMT核心計算模式在不影響軟體許可證本身授權機制的基礎上對許可證進行閒置識別、資源調度從而提高許可證的使用率。它的解決方案已被多家世界500強企業所採用。並且可以為企業節省30%左右的許可證費用。

CAE

CAE CAE

CAE CAE

CAE CAE

CAE CAE

CAE CAE

CAE

CAE

CAE