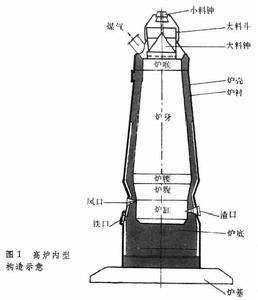

橫斷面為圓形的煉鐵豎爐,用鋼板作爐殼,裡面砌耐火磚內襯。高爐本體自上而下分為爐喉、爐身、爐腰、爐腹、爐缸五部分。爐喉之上設定裝料設備(見高爐供料和裝料系統)。爐缸上部沿周均勻設風口,熱風通過熱風圍管、支管和彎頭、直吹管由風口鼓入爐內(見高爐鼓風系統)。風口平面之下有出渣口,渣口平面之下有出鐵口.

正文

高爐隨著鋼鐵工業的發展,高爐本體和附屬設備也不斷擴大,高爐最大容積在20世紀初為幾百立方米,60年代為 2000~3000米,70年代達4000~5000米。

高爐大型化帶來了技術指標先進、勞動生產率高和生產成本低的效果。從工藝操作和功能方面來說,高爐容積的大小,在很大程度上取決於鋼鐵廠規模以及礦石和燃料的質量。大型高爐要求焦炭強度高,礦石的強度、還原度、品位等也要高,粒度小於 5毫米的粉礦要低於5%。

高爐內型輪廓要根據原料、燃料、高爐容積和操作等條件設計。設計爐型時首先確定爐缸直徑及單位爐缸面積每日燃燒焦炭的數量。中國設計的經驗式是,式內為爐缸直徑(米);為冶煉強度〔噸/(米·日)〕,取1.0~1.2;為高爐容積(米);為燃燒強度〔噸焦炭/(米·日)〕,取24~28.8。然後按各部分尺寸比例和爐身角(85°左右)計算。設計的內型要與生產中的高爐內型對比,參考容積近似的其他高爐的尺寸進行修改。

過去高爐只設一個鐵口,大型高爐增至2~4個。渣口一般是2個,多鐵口和渣量不多的高爐可不設渣口。風口數目可根據經驗按爐缸圓周大小來確定。一般兩個風口的中心距沿爐缸內壁圓周上不應小於1000毫米。

按爐體外部結構、高爐基礎、高爐內襯和冷卻設備分述如下:

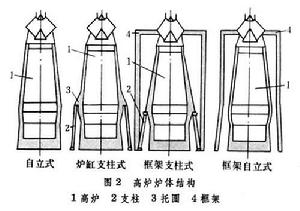

爐體外部結構 主要有自立式、爐缸支柱式、框架支柱式、框架自立式等四種(圖2)。它們的差別在於支承爐頂、上部爐殼和磚襯負荷的地方不同。早期小高爐多是自立式,大型高爐大多採用框架自立式。現代大型高爐鼓風壓力高,爐體外殼鋼板加厚,殼內噴塗耐火材料,防止熱應力和晶間腐蝕引起開裂和變形。風口平台有較寬敞的操作空間;取消渣口,改用矮式泥炮;風口平台連成一片,以便叉車和換風口機行走。

高爐高爐基礎 高爐基礎所承受的負荷按平均每立方米爐容約5~6噸考慮,用鋼筋混凝土基礎建在岩石、筒式樁或鋼管樁(內灌水泥)上。海濱建廠的大型高爐基礎採用長几十米的鋼管樁作底座。

高爐內襯高爐爐殼內部砌有一層厚345~1150毫米的耐火磚,以減少爐殼散熱量,磚中設定冷卻設備防止爐殼變形。高爐各部分磚襯損壞機理不同,為了防止局部磚襯先損壞而縮短高爐壽命,必須根據損壞、冷卻和高爐操作等因素,選用不同的耐火磚襯。爐缸、爐底傳統使用高級和超高級粘土磚。這部分磚是逐漸熔損的,因收縮和砌磚質量不良,過去常引起重大燒穿事故,2014年時爐缸、爐底大多用碳素耐火材料,基本上解決了爐底燒穿問題。爐底使用碳磚有三種型式:全部為碳磚;爐底四周和上部為碳磚,下部為粘土磚或高鋁磚;爐底四周和下部為碳磚,上部為粘土磚或高鋁磚。後兩種又稱為綜合爐底。設計爐底厚度有減薄趨勢(由0.5右減至0.3左右或爐殼內徑的1/4厚度,為爐缸直徑)。碳磚的缺點是易受空氣、二氧化碳、水蒸氣和鹼金屬侵蝕。爐腰特別是爐身下部磚襯,由於磨損、熱應力、化學侵蝕等,容易損壞。採用冷卻壁的高爐,投產兩年左右,爐身下部磚襯往往全被侵蝕。爐身上部和爐喉磚襯要求具有抗磨性和熱穩定性的材料,以粘土磚為宜。爐腹磚襯被侵蝕後靠“渣皮”維持生產。

近幾年套用噴補技術修補磚襯已相當普遍。噴補高鋁質耐火材料(含AlO40~60%),壽命為砌襯的3/4。

冷卻設備 早期的小高爐爐壁無冷卻設備,19世紀60年代高爐磚襯開始用水冷卻。冷卻設備主要有冷卻水箱和冷卻壁兩種。因高爐各部分熱負荷而異。爐底四周和爐缸使用碳磚時採用光面冷卻壁。爐底之下可用空氣、水或油冷卻。爐腹使用碳磚時可從外部向爐殼噴水冷卻,使用其他磚襯時,用冷卻水箱或鑲磚冷卻壁。爐腰和爐身下部多採用傳統的銅冷卻水箱,左右間距250~300毫米,上下間距1~1.5米。爐身上部可採用各種形式的冷卻設備,一般用鑄鐵或鋼板焊接的冷卻水箱。近幾年來爐腰和爐身有的用鑲磚冷卻壁汽化冷卻。但爐身下部由於熱負荷較高,多改用強制循環純水冷卻;爐喉一般不冷卻。冷卻介質過去使用工業水,2014年改用軟水和純水。直流或露天循環供水系統也已被強制循環供水系統所代替,後者優點是熱交換好、無沉澱、消耗水量少等。

高爐身爐

高爐身爐 高爐身爐高爐

高爐身爐高爐 高爐身爐

高爐身爐