原料準備階段

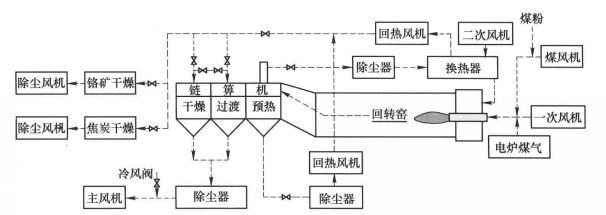

原料準備階段包括原料受料、乾燥、儲存、配料、粉磨等工序。

為了得到計量準確的混合料,需要對粉鉻礦和焦粉分別進行乾燥。乾燥工藝也是實現原料磨細的前提條件。在原料中的水分含量大於1.5%時,球磨過程會出現原料顆粒之間粘結現象。這時,粘結的原料呈片狀,且易於附著在磨球汞襯板表面。粘結在磨球上的原料對磨球的衝撞起著緩衝作用,導致物料難以進一步磨細。當乾燥原料的水分小於1.5%時,原料磨細過程中不會出現片狀糯結料。

轉筒乾燥機的熱源可採用來自鏈箅機的尾氣。熱源煙氣溫度一般控制在350℃左右,出料溫度為100℃。乾燥前礦石水分含量約為3%~5%,焦炭水分含量為15%~20%。乾燥後原料水分含量小於1.0%。乾燥原料儲存在日料倉供配料使用。在配料站,粉鉻礦、還原劑、膨潤土和回收的粉塵按一定比例稱重計量,而後輸送到球磨機磨細。各種原料在帶式輸送機上混合輸送到乾式球磨機中磨細。為了得到還原度高的球團,要求磨礦後90%以上的混合料粒度小於200目(0.074mm)。

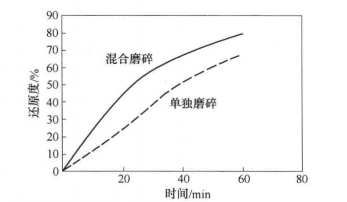

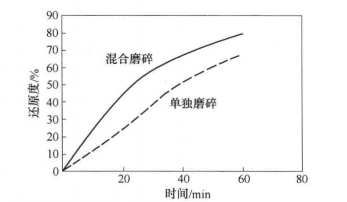

下圖比較了混合磨碎和單獨磨碎對球團

反應性的影響。在相同條件下採用混合磨碎工藝得到的球團還原度顯著高於單獨磨碎工藝。

磨礦方法對溫度為1400℃的球團還原度的影響

磨礦方法對溫度為1400℃的球團還原度的影響採用鉻礦和焦粉混合磨細還具有如下優點:

1、混合磨礦可以實現各種原料的充分混合;

2、避免單獨磨細焦炭時出現粉塵爆炸的危險;

3、可以減少磨礦電耗。

制球階段

球團中粘結劑的重量比只有2%~3%,要做到粘結劑與礦粉和還原劑均勻分布和完全接觸是比較困難的。因此,加強制球前的粉料混合對保證球團強度至關重要。實踐表明,採用氣流輸送和流化床設施輸送粉料有助於實現原料的均勻混合。

制球階段由粉料加濕、強力混合、困料(curing)、成球等工序組成。磨細的原料需要添加適量的水來潤濕。預加濕是在成球前進行的。在粉料進入輪碾機以前需要添加7%~8%的水進行預濕,並充分攪拌混合。在強力混捏作用下,礦石粉和粘結劑充分混合和潤濕,並消除加濕過程生成的顆粒。在水分的作用下膨潤土體積膨脹若干倍。膨潤土吸水膨脹是一個緩慢的過程,加水後直接成球會導致濕球團膨脹出現裂紋。強力混合機和輪碾機對半乾的原料混捏揉合,使水分充分接觸每個礦石和還原劑顆粒。在原料加濕和混合階段通入水蒸氣有助於改善球團的潤濕過程,縮短陳化時問,提高生球團強度。

由帶式輸送機和輥篩將球團均勻布在鏈算機上,隨著鏈算的移動來自迴轉窯的煙氣對球團進行乾燥和預熱。鏈箅機所起的作用是使球團在進入迴轉窯之前具備足夠的強度和抗磨性。按照工藝功能鏈算機分成3室,分別是乾燥室、預熱室和焙燒室。鏈箅機3個工作室溫度分別為200℃、400℃C和1000℃。焙燒後的球團溫度為700~800℃。

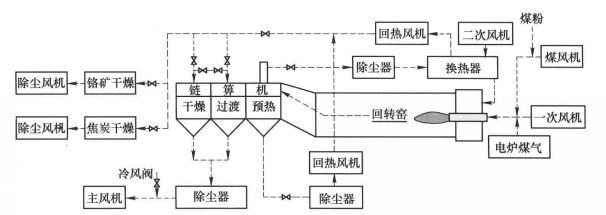

根據工藝要求,3室溫度和煙氣流量有所不同。下圖為鏈算機的風流分布圖。鏈箅機的風流分布是根據系統熱平衡制定的。

鏈算機風流分布圖

鏈算機風流分布圖鉻礦球團預還原階段

保證迴轉窯內的還原氣氛是實現球團還原的基本條件。迴轉窯窯氣中的氧分壓過高時,生球團中的含炭組分在乾燥和預熱時就會發生氧化和燃燒。這會造成球團內還原劑比例失調,從而顯著降低成品球團的

金屬化率。還原工藝要求迴轉窯煙氣中的含氧量低於2%。通過迴轉窯煙氣成分的線上檢測控制窯頭噴煤數量和一次風風量來調整窯氣的氣氛。進入迴轉窯的燃料需要維持一定的過剩量。

移動的鏈箅將具有一定強度的球團送至高溫迴轉窯內完成還原過程。加熱球團的熱能來自火焰和煙氣的輻射熱和對流熱、窯壁的傳導熱。迴轉窯內部可分成焙燒帶和還原帶。儘管在焙燒帶球團溫升速度較大,但由於該溫度區問礦石並不發生還原或分解反應,消耗的熱量並不多。還原產生的CO氣體在該部位燃燒,有助於向球團供熱,同時降低迴轉窯內的氧分壓。在1200℃以上礦石中,鐵和鉻的氧化物開始還原,吸收大量熱能。為了使球團在還原帶得到充分還原,必須保證窯內還原帶的供熱強度,使迴轉窯高溫帶溫度維持在1300~1400℃。在這一溫度範圍,球團中的碳質還原劑與鉻鐵尖晶石中的鐵和鉻氧化物發生固相還原反應,生成鉻和鐵的金屬顆粒。同時出現以低熔點氧化物為主的液相。液相的出現使球團的強度進一步提高。

球團在高溫帶的停留時間應與還原速度匹配。為了實現球團的金屬化率,球團在迴轉窯內的停留時間要大於3h。通過控制迴轉窯的轉速、填充率可以調整球團在窯內停留時間。

高爐煉鐵

一種預還原二步煉鐵法,它是為克服傳統高爐煉鐵存在的難以克服的缺陷所提出的一種新型煉鐵法,即第一步先在高爐外實行礦料預還原,製成預還原球團,再將其加入高爐實行終還原及熔煉的二步煉鐵。預還原球團是由鐵礦粉、煤粉和粘結劑按一定配比制球後在轉底爐內以1200~1350℃和10~35分鐘還原後製得。最經濟、最合理的預還原球團金屬化率為75~85%。此外,發明人還將二步煉鐵有機聯接、合理匹配,更使二步煉鐵具有優勢互補、能源互用的效果,使高爐生產率顯著提高,焦比顯著下降。

預還原球團

預還原球團一種以煤基預還原球團作為爐料的高爐煉鐵法,它包括第一步高爐外預還原和將預還原產物加入高爐內實行二步煉鐵,其特徵在於所說的第一步高爐外煉鐵是指將鐵礦粉和煤粉配製成煤基生球團經轉底爐還原處理,所說的預還原產物是指經轉底爐預還原處理所獲得的煤基預還原球團,所說的在高爐內二步煉鐵是指將加入高爐中的煤基預還原球團實施終還原。

磨礦方法對溫度為1400℃的球團還原度的影響

磨礦方法對溫度為1400℃的球團還原度的影響 鏈算機風流分布圖

鏈算機風流分布圖 預還原球團

預還原球團