發展概況

1、我國鈦資源比較豐富,除少量鈦鐵砂礦外,主要以鈦鐵岩礦為主,國內鈦鐵岩礦的缺點是品位低,雜質含量高,不能直接滿足氯化法鈦白對原料的要求,僅適宜作硫酸法鈦白的原料。由於硫酸法鈦白生產過程中產生大量難以治理、污染環境的“三廢”,近年來全球硫酸法鈦白產能急劇萎縮。隨著我國氯化法鈦白以及海錦鈦工業的快速發展,對高品位富鈦料的需求日益增加。因此,尋求經濟合理的鈦原料處理方法,將我國豐富的

鈦鐵礦資源加工成富鈦料是我國鈦白和鈦材產業發展的當務之急。

國內從上世紀50年代就開始對電爐冶煉鈦渣的生產工藝進行研究開發,經過近50年的發展,目前全國鈦渣生產能力仍很小,約15萬噸/年,僅占世界年生產能力的5%。如果加上攀鋼正在建設的年產6萬噸鈦渣廠和

承德年產3.3萬噸的高鈦渣廠,全國總生產能力也僅占世界的8.1%,與我國豐富的鈦資源和全球第二大鈦白生產國的地位極不相稱。因此,必須加快我國鈦渣產業的發展,為鈦白和鈦材業提供更多的優質原料,減輕鈦白行業環保壓力,促進我國鈦白和鈦材工業整體水平的全面提高。

2、國內鈦渣技術發展現狀

國內鈦鐵礦一般直接供硫酸法鈦白生產作原料,少量加工成富鈦料,供氯化法鈦白、四氯化鈦、海綿鈦和電焊條工業使用。隨著海綿鈦和氯化鈦白工業的迅速發展,對鈦渣等富鈦料的需求越來越大,國內鈦渣產量逐年增加。2005年全球氯化法鈦白使用富鈦料占整個鈦白工業原料55%,硫酸法鈦白占45%。世界鈦白工業使用富鈦料量占所用原料75%以上。而目前國內氯化法鈦白、四氯化鈦、海綿鈦和電焊條工業四項合計使用的富鈦料才占國內鈦礦消耗量的7.5%,硫酸法鈦白占92.5%,與國外相比差距較大,表明在我國發展富鈦料前景廣闊。

硫酸法鈦白生產雖然可以採用鈦鐵礦做原料,但存在酸耗量大、副產品硫酸亞鐵多、不溶固體雜質量增加和廢酸廢液難治理等問題。採用富鈦料(酸溶性鈦渣)可以減少酸耗量30%並解決硫酸亞鐵問題,從而減輕環保壓力,提高設備產能,目前國外越來越多的廠家都將其原料改成鈦渣和人造金紅石等富鈦料。氯化法鈦白和海綿鈦生產的第一道工序是製取TiCl4,用鈦鐵礦生產TiCl4時,由於鈦鐵礦中雜質含量高,每生產1噸TiCl4產出約0.92噸氯化物雜質,使氯耗和“三廢”增加,氯化爐產能降低,TiCl4的生產成本升高,所以國內外的生產廠家從不用TiO2低於60%的鈦鐵礦作為生產TiCl4的原料,主要採用高鈦渣和金紅石等富鈦料。

近幾年,中國金屬鈦和鈦白粉行業發展迅猛,金屬鈦及鈦白粉總產量分別以每年30~50%、6%~8%的速度增長,2005年,金屬鈦產量達9370多噸,鈦白粉產量達55萬t,對鈦鐵礦的需求量日益增加。中國的鈦資源比較豐富,主要以鈦鐵礦為主,四川鈦礦占全國鈦礦總儲量的90%以上。但中國鈦礦90%以上是共生岩礦,TiO2含量低,成分複雜,要富集到滿足氯化要求的高品位富鈦料需做大量研究開發工作。廣東、廣西、海南等地的砂礦雖然容易開採且品位較高,但沒有大型礦床,難於滿足大規模開採的要求。中國的鈦礦選廠共有80多家,其中攀鋼的產能30多萬t/a,雲南約25萬t/a,廣東、廣西、海南3省共約35萬t/a,全國合計產能約90萬t/a。而目前國內鈦鐵礦年需求量約140萬t,商品礦供不應求,需從澳大利亞、加拿大等國進口鈦鐵礦和高鈦渣,從越南、印度和朝鮮進口鈦礦。由於目前世界範圍適合氯化法技術的高品位天然金紅石原料供應嚴重不足,每年僅41萬t左右,因此開發氯化法用的富鈦料,實現生產規模大型化對發展中國金屬鈦和鈦白工業具有重要意義。

我國從50年代末開始冶煉鈦渣的研究,當時電爐容量是400kVA敞開式電爐,到今天已有近50年的歷史。目前全國擁有鈦渣電爐30多台(不包括鄉鎮企業),是世界上擁有鈦渣電爐台數最多的國家,生產能力約15萬t/a,產量約12萬t/a。最大的電爐容量7000kVA(在建的最大容量25000kVA),為半密閉(矮煙罩)式電爐,最小的電爐容量400kVA,是敞開式電爐,鈦渣產品TiO2大於90%,絕大部分在92%TiO2以上,這些產品中約50%作為生產氯化鈦白和海綿鈦的原料,50%用於生產人造金紅石,作為電焊條的原料。目前國內還沒有用鈦渣做硫酸法鈦白粉生產的原料,表明我國鈦白工業環保壓力大。

我國高鈦渣生產的特點是:電爐台數多、容量小、產量低、技術落後,除少數在建電爐外,基本上是七八十年代的技術水平,產品全部在國內市場銷售,未進入國際市場。

3、國內鈦渣科研狀況

我國鈦資源的特點是鈦品位低,大部分是鈦磁鐵礦,原生鈦礦不能直接用於生產氯化鈦白、海綿鈦和電焊條,必須採用冶煉鈦渣或生產人造金紅石等富鈦料的方法才能滿足需求。

國內冶煉鈦渣試驗最早始於五十年代,1957年

北京有色金屬研究總院做了用鈦鐵礦製取高鈦渣擴大試驗,此後過了近20年時間,國內一些科研單位和生產廠家才大量進行鈦渣冶煉試驗:

①1975年在

宣化鋼鐵公司五七廠做了400kVA電爐冶煉鐵和鈦渣試驗;

②1976年在

阜新鐵合金廠做了400kVA電爐冶煉鐵和鈦渣試驗;

③1976年用

錦州鐵合金廠1800kVA電爐做了熔煉鐵和鈦渣試驗;

④1979年用

遵義鈦廠6300kVA電爐進行了電爐熔煉高鈦渣試驗;

⑤1979年在錦州鐵合金廠1800kVA電爐上再次做了冶煉酸鎔性鈦渣工業試驗;

⑥1980年用錦州鐵合金廠4000kVA電爐做了冶煉氯化鈦渣試驗;

⑦1982年在遵義鈦廠6300kVA電爐上做了冶煉氯化鈦渣試驗。

這些試驗都是在敞口電爐上進行的,採用自焙電級,一次加料,操作中存在翻渣結殼現象,電流不穩,變壓器能力不能充分發揮,煤氣和半鋼得不到很好利用。

儘管我國從50年代就開始鈦渣冶煉試驗,但真正進行產業化是在70年代,自“六·五”(1980-1985)以來,我國加大了高鈦渣製備技術及產業化開發力度,到目前為止,研究工作取得了長足進展,完成了大量基礎研究和探索性試驗,開展了密閉電爐連續加料、配碳方式、明弧或半明弧、薄料層操作、穩定爐況操作條件等系列研究,先後採用24kVA、100kVA、187kvA、250kVA、400kVA、650kVA、1800kVA、3200kVA和6000kVA各種規模的電爐,做了

攀枝花鈦精礦預氧化球團、預還原球團和粉礦直接入爐冶煉酸溶性鈦渣3種原料方式的半工業性和工業性試驗,積累了豐富的試驗數據和經驗。

(1) 攀枝花鈦精礦球團冶煉高鈦渣試驗

1978年,在宣鋼五七廠400kvA電爐、阜新鐵合金廠400kvA電爐、錦州鐵合金廠1800kvA電爐和遵義鈦廠6000kVA電爐冶煉攀枝花鈦精礦試驗的基礎上,錦州鐵合金廠用3000kvA和1800kvA兩台電爐同時進行攀枝花鈦鐵礦球團料冶煉高鈦渣試驗,試驗目的是為熔鹽氯化工業試驗提供鈦渣原料。試驗共投礦300噸,生產出134噸高鈦渣,高鈦渣的成分基本穩定在82% TiO2,CaO+MgO=7.94%,冶煉過程爐況穩定,但冶煉回收率極低,僅為83.3%。試驗鈦渣成分見表1,還原生鐵成分見表2,主要技術經濟指標見表3。

TiO2

| ∑Fe

| Al2O3

| SiO2

| Cr2O3

| V2O5

| MnO

| CaO

| MgO

| P

| C

| S

|

82.41

| 3.01

| 2.24

| 3.30

| <0.06

| <0.20

| 0.97

| 0.85

| 7.09

| 0.0075

| 0.19

| 1.01

|

C

| Si

| Mn

| P

| S

| Ca

| Mg

| Ti

|

2.25

| 0.25

| 0.15

| 0.05

| 1.15

| 微

| 微

| 微

|

鈦精礦

| 石油焦

| 焦炭

| 紙漿

| 電極

| 爐前電耗

| 冶煉回收率

|

2.20t

| 0.404t

| 19.88kg

| 0.231t

| 57.50kg

| 3560kwh

| 83.30%

|

1979年,錦州鐵合金廠和北京有色金屬研究總院在錦州鐵合金廠1800kvA電爐上再次進行了攀枝花鈦精礦團料冶煉酸溶性鈦渣工業試驗,試驗共投料205.5噸,冶煉64爐,試製出平均含TiO

278.2%的酸溶鈦渣108噸,經酸溶性試驗測定平均酸解率為94.5%,在上海

東升金屬廠以硫酸法生產出合格鈦白,鈦渣的主要技術經濟指標見表4。

鈦精礦

| 石油焦

| 紙漿

| 電極

| 爐前電耗

| 動力電耗

| 冶煉回收率

|

1.907t

| 0.270t

| 0.110t

| 35.0kg

| 2487kwh

| 200kwh

| 90.30%

|

球團料冶煉鈦渣工藝過程是先將攀枝花鈦精礦加入紙漿等混捏成球團,球團烘乾後再入敞口電爐冶煉,整個工藝過程過於繁瑣,鈦的回收率較低,為90.3%。另外,爐料中加入紙漿、敞口電爐冶煉使大量的有毒氣體和粉塵進入大氣,污染環境,而且產品鈦渣中硫含量高達1.01%,副產半鋼硫含量達1.15%,加大了半鋼套用或進一步深加工的難度,無法實現產業化。

(2)攀枝花鈦精礦氧化焙燒-密閉電爐冶煉鈦渣半工業試驗

1980-1981年,北京有色金屬研究總院、錦州鐵合金廠、

瀋陽鋁鎂設計研究院在實驗室做了攀枝花鈦鐵礦氧化焙燒脫硫條件試驗,然後將187kvA敞口電爐進行密閉後做了冶煉鈦渣的探索試驗。在此基礎上,瀋陽鋁鎂設計研究院完成了187kVA密閉電爐的設計,錦州鐵合金廠製造並安裝了迴轉窯和187kVA密閉電爐。

1982年在φ0.54×8米的迴轉窯中進行了氧化焙燒脫硫試驗,迴轉窯轉速為2.2轉/分,燒成帶溫度900-1050℃,加料速度700公斤/小時,窯利用係數7.2噸/米3·天,柴油消耗43公斤/噸礦。此後進行了密閉電爐冶煉鈦渣試驗,其中連續冶煉20天,冶煉鈦渣128爐(酸溶性鈦渣103爐、氯化鈦渣5爐、兩廣礦高鈦渣20爐),生產鈦渣22噸。冶煉攀枝花礦酸溶性鈦渣的主要技術經濟指標為:

①鈦鐵礦含TiO246%,含硫0.46%,氧化後的爐料含硫0.038%,脫硫率91.7%-95%;出爐鐵水含硫0.12%-0.15%;

②鈦渣∑TiO275.04%,含硫0.1%;

③消耗冶金焦206公斤/噸鈦渣,石墨電極27公斤/噸鈦渣,電耗2650度;

④TiO2回收率98.3%;

⑤每噸鈦渣煤氣發生量340m3(CO78%左右)。

試驗使我國首次密閉電爐冶煉鈦渣獲得成功,為我國鈦渣電爐的大型化和自動化操作奠定了基礎。試驗結果表明,採用連續加料開弧冶煉的方法可以實現密閉電爐連續冶煉鈦渣,與開口爐相比,密閉電爐冶煉鈦渣有如下優點:(1)熱損失減少,電耗降低,回收率提高。187kVA電爐作開口爐冶煉試驗時,每噸攀枝花礦酸溶性鈦渣(品位折合75%∑TiO

2)電耗2873度,TiO

2回收率89%。用密閉電爐試驗時,每噸攀枝花礦酸溶性鈦渣(品位折合75%∑TiO

2)電耗2650度,TiO

2回收率98.3%;(2)冶煉操作在密閉的

還原性氣氛下進行,避免了石墨電極的高溫氧化和還原劑的氧化燒損,因此電極和還原劑的消耗比開口電爐分別減少50%和28%;(3)無噪音,塵粉少,無需進行繁重的搗爐作業,有利於環境保護和勞動條件的改善;(4)爐況穩定,基本上消除了因電流波動大而引起的短路跳閘現象,有利於安全操作;(5)可回收利用電爐煤氣,減少能源消耗。

(3)攀枝花鈦精礦預還原—密閉電爐冶煉鈦渣半工業試驗

1980-1982年攀鋼和

貴陽鋁鎂設計研究院進行了“攀枝花鈦精礦預還原-密閉電爐冶煉酸溶性鈦渣”實驗室試驗和擴大試驗,1983年完成了全流程半工業性試驗。

①鈦精礦迴轉窯預還原試驗

在實驗室小試驗基礎上,1981-1982年在鏈蓖機―迴轉窯裝置上進行了5個周期試驗,第一、二周期著重對球團的性能和設備適應性進行考察。第三、四周期主要做各種條件試驗和連續運轉試驗,連續運轉時間為16天和36天。第五周期考察使用褐煤工藝操作條件並為密閉電爐試驗備料。

②預還原球團冶煉鈦渣試驗

1981年末,在100kVA可傾動有蓋電爐中進行了冶煉工藝條件試驗,連續冶煉121爐。冶煉過程電流穩定,渣面平穩,出渣後不用搗爐可繼續加料進行冶煉,出爐時渣鐵暢流,分離良好。在此基礎上,用250kVA密閉電爐做了預還原球團冶煉鈦渣電參數條件試驗,並就試驗獲得的最佳參數進行連續冶煉和對比試驗。試驗主要考察了不同二次電壓對鈦渣冶煉過程的影響和入爐料對冶煉效果的影響。

③半鋼煉鋼試驗

鈦渣試驗冶煉得到的半鋼與國內鈦渣廠冶煉的半鋼相比,含硫量大幅度下降,Si、Mn、P等雜質也很低,因此可代替廢鋼,直接冶煉成低合金鋼和碳素結構鋼。試驗組用0.5噸電弧爐冶煉15Cr、30Cr低合金鋼以及50號碳素結構鋼,其成分合乎部頒標準。

④鈦渣酸溶性試驗

對含TiO275%左右的鈦渣進行分批抽樣測定,平均酸解率大於94%。

攀枝花鈦精礦預還原—密閉電爐冶煉鈦渣半工業試驗最終結果如下:

在φ0.4×7m迴轉窯中,用褐煤預還原攀枝花鈦精礦,連續運轉36天,球團金屬化率45~50%,煤耗1.87噸褐煤/噸金屬化球團,球團含硫量0.066%,綜合脫硫率92.4%,迴轉窯利用係數0.570噸球/日·m3,鈦回收率95.29%,迴轉窯運轉順利。

鈦精礦預還原球團在250kVA密閉電爐進行19天的鈦渣冶煉試驗,共冶煉110爐。冶煉過程操作平穩,爐料自沉,不結殼。其中連續冶煉62爐,實現了連續加料,連續冶煉,定期出爐。總共生產酸溶性鈦渣10.316噸,半鋼4.297噸,鈦渣含TiO2平均75.35%,半鋼含硫平均0.101%。每噸鈦渣消耗還原球1.55噸,石油焦73.28kg,石墨電極16.02kg,電1862kWh,TiO2回收率99.05%。

鈦渣和半鋼含硫量降低,鈦渣含硫量符合硫酸法制鈦白的要求,酸解率平均>94%,半鋼不經爐外脫硫,可代替廢鋼冶煉出合格的低合金鋼(15Cr,30Cr)和碳素結構鋼。

(4)小試驗

預氧化和預還原—密閉電爐冶煉鈦渣,能夠達到爐況穩定和脫硫的雙重目的,工藝可靠,設備順行,具有較好的技術經濟指標,但同時也帶來了兩個明顯的問題:⑴工藝流程增長;⑵總能耗增加。從而影響經濟效益的進一步提高,因此,攀鋼開展了粉礦直接入爐冶煉鈦渣試驗。

1983年進行了探索性試驗,1984年在250kVA密閉電爐上做了58爐條件試驗,1985年又做了68爐補充試驗和33爐連續試驗。得到TiO275.67%的鈦渣,MgO+CaO=10.82%(見表5~6)。粉礦直接入爐小試與預氧化和預還原工藝指標對比結果表明:

①粉礦直接入爐工藝能耗僅為預氧化的79%,預還原的52%。

②粉礦入爐工藝電耗為2070kWh,是預氧化的78%,預還原的111%。

③成本對比分析表明,粉礦入爐工藝的成本分別為預氧化的85%和預還原的97%。

工藝

| 爐數

| 數量(t)

| ΣTiO2

| Ti2O3

| TFe

| FeO

| MgO

| CaO

| MnO

| Al2O3

| SiO2

|

|---|

預氧化

| 58

| 10.7

| 75.04

| 18.29

| 4.66

| 7.97

| 2.16

| 0.81

| 2.99

| -

| 4.50

|

預還原

| 62

| 10.32

| 75.35

| 12.35

| 4.09

| 2.09

| 9.11

| 2.33

| 2.55

| -

| 6.04

|

粉礦

| 33

| 5.695

| 75.67

| 10.09

| 5.74

| 4.94

| 8.92

| 1.90

| 0.96

| 2.12

| 5.17

|

工藝

| C

| S

| P

| Si

| Ti

| Mn

| V

|

|---|

預氧化

| 2.57

| 0.12

| 0.02

| 0.15

| 0.16

| 0.04

| -

|

預還原

| 2.55

| 0.101

| 0.01

| 0.125

| 0.086

| 0.05

| 0.025

|

粉礦

| 2.69

| 0.36

| 0.0064

| 0.042

| 0.047

| 0.03

| 0.015

|

粉礦直接入爐小試結果表明:⑴攀枝花鈦精礦粉礦直接入密閉電爐冶煉鈦渣,解決了冶煉過程爐況不穩定的問題。通過連續試驗證實,該工藝能夠控制翻渣結殼,做到不搗爐;電氣操作時,短路跳閘現象很罕見,爐子功率因數達0.89,與預氧化相當,與預還原相近。⑵工藝技術先進,設備簡單,操作方便。⑶工藝流程短、投資少、收率高、能耗省、成本低。

(5)工業試驗 在“六五”、“**”期間,攀枝花鈦精礦冶煉鈦渣先後進行了預氧化、預還原、粉礦入爐試驗研究,旨在解決我國傳統冶煉鈦渣存在的翻渣、結殼、操作不穩定等問題,達到密閉電爐冶煉大型化、機械化、自動化的目的。儘管這階段的試驗研究取得了不少的經驗,但始終未找到一條經濟可行的工藝流程並開發出相應的大型冶煉設備。為了加速攀枝花鈦

資源的綜合利用,進一步對鈦渣冶煉工藝進行深入探索,為工業化提供依據。1997年攀鋼研究院、攀鋼西昌分公司、北京有色研究總院和

貴陽鋁鎂設計院在攀鋼西昌分公司3200kVA電爐上進行了工業試驗,目的是考察連續加料工藝在電爐放大後的冶煉規律,考察過去試驗結果的重現性以及對現有3200kVA電爐設備的適應性,為下一步條件試驗和連續穩定試驗打下基礎,為進一步改造設備提供依據。 本次試驗共冶煉了7爐,加入鈦精礦35.6噸,冶金焦3.36噸,產鈦渣23.874噸,半鋼8.836噸,電耗2277kWh/t渣,電極消耗23.87kg/t渣,TiO

2收率96.81%。試驗對攀枝花鈦精礦冶煉鈦渣有了進一步的認識。 2001年攀鋼研究院和攀鋼鈦業公司用攀枝花鈦精礦和雲南鈦精礦兩種原料,在650kVA敞口電爐上進行了半工業試驗,首先探索冶煉品位為TiO

2(80±2)%的鈦渣配礦比、配碳比以及供電制度對鈦渣品質的影響等主要工藝參數,然後在雲南

陸良1800kVA敞口電爐上進行了①攀枝花礦配加50%雲南礦、②雲南礦和③攀枝花礦冶煉鈦渣工業試驗,共消耗鈦礦772噸,其中攀枝花礦478噸,冶煉270爐,生產鈦渣417.7噸。試驗用鈦精礦和還原劑化學成分見表7~8。

產地

| TiO2

| SiO2

| Al2O3

| CaO

| MgO

| TFe

| FeO

| Fe2O3

| S

| P

|

|---|

攀枝花礦

| 47.09

| 3.53

| 1.70

| 1.57

| 5.89

| 30.86

| 34.64

| 5.52

| 0.102

| 0.013

|

雲南礦

| 48.22

| 1.62

| 0.399

| <0.1

| 1.08

| 35.75

| 26.89

| 21.19

| <0.01

| -

|

還原劑

| FCad

| S

| P

| Aad

| Vad

|

|---|

冶金焦

| 71.14

| 0.127

| 0.020

| 24.61

| 2.68

|

無煙煤

| 72.29

| 1.041

| 0.013

| 17.91

| 8.99

|

鈦渣出爐後採用噴水急冷措施,大大降低了產品中金紅石相的含量,鈦渣成品的金紅石量僅為TiO2總量的4~6%,按鈦渣品位TiO280%折算,鈦渣中金紅石的實際含量僅為3.2-4.8%,與加拿大鈦渣金紅石含量相當,可提高鈦渣酸解率。 礦配加50%雲南鈦礦冶煉酸溶性鈦渣的合理經濟品位是TiO2(77±2)%,全雲南礦冶煉酸溶性鈦渣的合理經濟品位是TiO2(80±2)%。 試驗結果表明,採用傳統生產氯化鈦渣的敞口電爐,在二次電壓不調整的條件下可冶煉酸溶性鈦渣,試驗期間爐況穩定順行,採用試驗確定的爐料配比和供電制度可以穩定得到試驗要求的鈦渣產品。

(6) PUS渣研發 隨著環保意識的不斷提高,國外硫酸法鈦白工業逐漸萎縮,氯化法鈦白不斷壯大,市場對氯化法鈦白原料的需求持續增加。因此,鈦渣的發展方向是冶煉高品位、低鈣鎂(MgO+CaO≤1.5%)氯化鈦渣。加拿大

魁北克鐵鈦公司(QIT)控制了世界約30%的鈦渣市場,鈦渣冶煉技術獨具特色,QIT在原來酸溶性鈦渣生產線上,對鈦渣進行了升級處理,進一步除去渣中鈣、鎂雜質,提高鈦渣品位,開發出了UGS渣,可作為氯化鈦白生產的原料。 目前,國內氯化鈦渣需求很大,但國內鈦原料主要是從

釩鈦磁鐵礦中回收的鈦鐵礦,這種原料只適合冶煉酸溶性鈦渣,為此,開發適合氯化法鈦白或海綿鈦工業需要的鈦原料就成了當務之急,攀枝花鈦礦高MgO+CaO是制約冶煉氯化鈦渣工藝的瓶頸,在此背景下攀鋼進行了用攀枝花鈦渣生產PUS渣(高品位鈦渣)的研究與開發。 由於攀枝花鈦精礦與QIT鈦礦化學成分非常相似,因此QIT酸溶性鈦渣升級工藝非常值得借鑑。為此,2002年攀鋼進行了開發適合氯化法高品質鈦原料的研究。該項目的技術特點是流態化氧化技術、流態化還原技術和流態化高溫高壓浸出除雜提純技術。2003年完成了實驗室流態化氧化、還原、浸出設備的設計與建設。經過一年多的實驗室試驗研究,得到了適合氯化法鈦白生產的鈦原料,產品成分符合表12要求。試驗結果表明,PUS工藝可以使鈦渣中的MgO+CaO降低到1.2%以下(要求1.5%),滿足氯化鈦白生產要求。

Σ | TiO2 | FeO | Al2O3 | MgO+CaO | 粒度 |

% | >92 | ≤1.5 | ≤0.5 | ≤1.5 | 100~1000μm |

2004年在實驗室研究基礎上,決定進行冶煉鈦渣中試研究。通過與中科院過程所合作,完成了鈦渣流態化試驗模擬冷態試驗和熱態試驗裝置建設,試驗裝置規模為30t/a。在流態化熱態設備上,利用電爐冶煉鈦渣進行氧化-還原試驗,並通過浸出、過濾、洗滌、煅燒,獲得了品質最高達89%的高鈦渣(PUS渣)。產品粒度符合要求,鈣鎂總量降到1.5%以下。

4、結論

我國鈦資源比較豐富,除少量鈦鐵砂礦外,主要以鈦鐵岩礦為主。國內鈦鐵岩礦的缺點是品位低,雜質含量高,不能直接滿足氯化法鈦白對原料的要求,僅適宜作硫酸法鈦白的原料。由於硫酸法鈦白生產過程中產生大量難以治理、污染環境的“三廢”,近年來全球硫酸法鈦白產能急劇萎縮。但國內鈦白工業除攀鋼錦州鈦業公司使用氯化渣生產鈦白粉外,大都以鈦精礦為原料,硫酸法工藝生產鈦白粉,因此,鈦渣生產發展速度緩慢。隨著我國氯化法鈦白以及海錦鈦工業的快速發展,近年對高品位富鈦料的需求日益增加。因此,尋求經濟合理的鈦原料處理方法,將我國豐富的鈦鐵礦加工成富鈦料是我國鈦白和鈦材產業發展的必由之路,此外,隨著我國對環保力度的加強,使用鈦渣為原料生產鈦白將大勢所趨。 國內從上世紀50年代就開始對電爐冶煉鈦渣的生產工藝進行研究,經過近50年的發展,目前全國鈦渣生產能力仍很小,約15萬噸/年,僅占世界年生產能力的5%。如果加上攀鋼正在建設的年產6萬噸鈦渣廠和承德年產3.3萬噸的高鈦渣廠,全國總生產能力也僅占世界的8.1%,與我國豐富的鈦資源和全球第二大鈦白生產國的地位不相稱。因此,必須加快我國鈦渣產業的發展,為鈦白和鈦材業提供更多的優質原料,從而減輕鈦白行業環保壓力,促進我國鈦白和鈦材工業整體水平的全面提高。 我國高鈦渣生產水平很低,技術比較落後,與國外差距較大。2004年遵義鈦廠對鈦渣生產設備進行了大規模的技術改造,新建了一台6300KVA自焙電極半密閉式電爐,電極裝置採用較為先進的液壓制動系統、煙氣通過脈衝式布袋除塵處理,原料製備採用先進的自動配料控制系統,鈦渣破碎採用先進的破碎生產工藝,目前該電爐各項生產技術經濟指標達國內領先水平,但與國外先進的密閉電爐相比,仍然存在較大差距。

高鈦渣熔煉

鈦鐵礦的還原反應

鈦鐵礦的基本成分是偏鈦酸鐵(FeTiO3),溫度為298— 1700K時,碳還原偏鈦酸鐵可能發生如下反應:

FeTiO3+C—→TiO2+Fe+CO

3/4FeTiO3+C—→1/4Ti3O5+3/4Fe+CO

2/3FeTiO3+C—→1/3Ti2O3+2/3Fe+CO

1/2FeTiO3+C—→1/2TiO+1/2Fe+CO

1/3FeTiO3+C—→1/3Ti+1/3Fe+CO

1/4FeTiO3+C—→I/4TiC+1/4Fe+3/4CO

鈦的氧化物在還原熔煉過程中隨溫度升高按下列順序發生變化:

TiO2—Ti3O5—Ti2O3一TiO一TiO—TiC—Ti(Fe)

熔煉過程中,不同價的鈦化合物是共存的,其數量的相互比例隨熔煉溫度和還原度大小而變化。

鈦鐵礦中雜質的還原

鈦鐵礦中的雜質有MgO、CaO、Al2O3、SiO2、MnO、V2O5等。其中,MgO、CaO和Al2O3還原的開始反應溫度相應為2153K、2463K和2322K。由此可見,在還原熔煉鈦鐵礦的溫度(2000K左右)下不可能被還原。其他雜質如SiO2、MnO和V2O5在鈦鐵礦還原熔煉溫度下,發生不同程度的還原,但遠比FeO和TiO2難還原。因此,鈦鐵礦中的大部分雜質(除SiO2外)基本上被富集在渣中。

鈦鐵礦的還原步驟

研究表明,鈦鐵礦的還原不是先分解為單一氧化物FeO和TiO2,然後再進行還原,而是直接從鈦鐵礦晶格中排出氧。鈦鐵礦的還原通常分為兩個階段。

第一階段還原是礦中Fe3+ → Fe2+,即礦中假金紅石(Fe2Ti3O9或Fe2O3·3TiO2)還原為鈦鐵礦和金紅石:

Fe2Ti3O9+C——→2FeTiO3+TiO2+CO

第一階段的還原易進行,即使在低溫下,如1173K,也可在較短時間內完成。

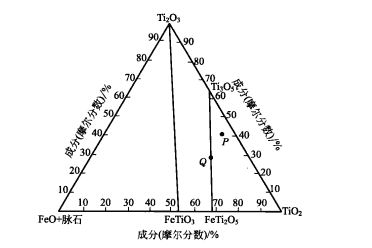

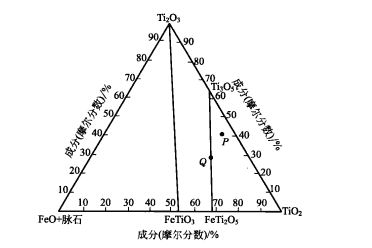

第二階段還原是Fe2+ → FeO,這一階段還原較複雜。FeO-TiO2一Ti2O3三元組成圖如圖7—4所示。從圖可看出,鈦鐵礦的還原只能使部分TiO2還原。因此,不可能獲得不含低價鈦而只含Ti4+的鈦渣。

FeO-TiO2一Ti2O3三元組成相圖

FeO-TiO2一Ti2O3三元組成相圖成份標準

項目

| 一級品%

| 二級品%

| 三級品%

|

TiO2

| ≥94

| ≥92

| ≥80

|

∑Fe

| ≤3.0

| ≤4.0

| ≤5.0

|

MnO2

| ≤4.5

| ≤4.5

| ≤4.5

|

CaO+MgO

| ≤1.5

| ≤2.0

| ≤11.0

|

Al

| ≤0.4

| ≤0.55

| ≤1.0

|

V

| ≤0.04

| ≤0.05

| ≤1.0

|

附註:

| 主流產品

|

狀態顏色

一般狀態粉狀,黑色。 粒度在40-200目(Mesh)。以粉狀供貨,粒度在0.425mm到0.075mm之間的總量不小於75%。

套用領域

1.TiO2含量大於90%的高鈦渣可以作為氯化法鈦白的生產原料

2.TiO2小於90%的高鈦渣是硫酸法鈦白生產的優質原料

前景分析

隨著全球鈦白粉和海綿鈦消費量的不斷增長,高鈦渣的需求量呈直線上升趨勢。近幾年,全球每年高鈦渣交易額都在10億美元以上。

高鈦渣是經過物理生產過程而形成的鈦礦富集物俗稱,通過電爐加熱熔化鈦礦,使鈦礦中二氧化鈦和鐵熔化分離後得到的二氧化鈦高含量的富集物。高鈦渣既不是廢渣,也不是副產物,而是生產四氯化鈦、鈦白粉和海綿鈦產品的優質原料。

近年來我國鈦白粉和海綿鈦行業發展迅速,由於高鈦渣鈦含量高,“三廢”產生(處理)量少,資源和能源的利用率高,且能有助產品品質提高,我國高鈦渣的需求量迅速增長。雖然國內高鈦渣的產量在不斷擴大,但仍滿足不了國內強大的需求,我國每年也需要進口大量的高鈦渣作缺口補充。目前我國高鈦渣行業仍然呈現出供給不足的局面,在今後幾年我國高鈦渣仍需要大量進口。

我國鈦渣生產技術水平在世界上處於末位,高鈦渣生產企業總體規模較小,競爭能力不強。2005年,我國生產加工高鈦渣的企業僅僅十餘家左右,到2006年,國內企業的數量有所增多,但整體素質並不強,除了

攀枝花鋼鐵有限責任公司這一家大型企業,其餘企業生產高鈦渣的產量都是萬噸以下。2007年我國生產高鈦渣的企業迅速增多,發展到60多家企業,企業的實力正在發展壯大中。

2008年底

國務院關稅稅則委員會出台了《2009年關稅實施方案》,根據方案,2009年高鈦渣(二氧化鈦質量分數大於70%的)(稅則號38249099)進口由原來的最惠國稅率6.5%繼續下調為0,硫酸(稅則號28070000)由原來的最惠國稅率5.5%下調為0,與此同時,鈦礦砂及其精礦(稅則號26140000)出口2009年的暫定關稅上調為10%。按照以上稅率調整的方向,國家保護資源型原料的傾向比較明顯,新的關稅方案實施後,國內鈦精礦出口將受到限制,而硫酸、高鈦渣進口應有所增長。

我國現有鈦白粉生產企業70家左右,除錦州一家為氯化法工藝外,其他均為硫酸法工藝且所用原料以鈦精礦為主。近年來,鈦白粉生產企業已認識到高鈦渣的優勢,逐步轉向以高鈦渣生產鈦白粉。

在今後相當長一段時間內,以高鈦渣為原料的鈦白粉、金屬海綿鈦產品仍屬國家產業結構調整中鼓勵發展的重點項目。高鈦渣作為短缺的初級礦產品,市場前景十分廣闊。

國內一些比較有實力的企業,如鳳城市千譽鈦業有限公司,已開始自主研發高品質的高鈦渣,一些領頭企業投入了巨大的資本金引進國外生產高鈦渣的先進技術和大型設備。加大研發力度,利用其技術優勢生產高品質、高產量的產品與同行競爭、搶占市場,將成為高鈦渣行業發展中最大的競爭趨勢。

FeO-TiO2一Ti2O3三元組成相圖

FeO-TiO2一Ti2O3三元組成相圖