公式

電解時,人們希望直流電源所提供至陰極的電子全部用來還原沉積鍍層所需的金屬組分,即全部用於主反應上。但實際上,副反應的發生也會消耗電子,即電流的利用率往往達不到百分之百,這就存在一個電流利用效率的問題。為了表征電流利用率的大小,確定了一個鍍液指標參數——電流效率。常用η表示陰極電流效率,ηa表示陽極電流效率,均以百分比表示。

陰極電流效率有2種定義:

(1)通過一定電量時陰極上實際沉積的金屬質量與通過相同電量時理論上應沉積的金屬質量之比;

(2)沉積一定質量的金屬時理論上應通入的電量與沉積相同質量的金屬時實際消耗的電量之比。

計算公式為:

η=m'÷m×100%=m'÷(I·t·k)×100%

式中:

η——為電流效率;

m'——為實際產物質量;

I——為電流強度(A);

t——為通電時間(h);

由不同

電鍍液或不同鍍種所獲得的鍍層的重量與理論值的比率可知,不同鍍液或鍍種的電流效率有很大差別。某些電鍍溶液的陰極電流效率見下表所列。

電鍍溶液 | 電流效率/% | 電鍍溶液 | 電流效率/% |

硫酸鹽鍍銅 | 95~l00 | 硫酸鹽鍍錫 | 85~95 |

氰化物鍍銅 | 60~70 | 氰化物鍍黃銅 | 60~70 |

硫酸鹽鍍鋅 | 95~l00 | 氰化物鍍青銅 | 60~70 |

氰化物鍍鋅 | 60~85 | 銨鹽鍍鎘 | 90~98 |

鋅酸鹽鍍鋅 | 70~85 | 硫酸鹽鍍銦 | 50~80 |

銨鹽鍍鋅 | 94~98 | 氟硼酸鹽鍍銦 | 80~90 |

鍍鎳 | 95~98 | 氯化物鍍銦 | 70~95 |

鍍鐵 | 95~98 | 鍍鉍 | 95~100 |

鍍鉻 | 12~i6 | 氟硼酸鹽鍍鉛 | 90~98 |

氰化物鍍金 | 60~80 | 鍍鎘錫合金 | 65~75 |

氰化物鍍銀 | 95~100 | 鍍錫鎳合金 | 80~100 |

鍍鉑 | 30~50 | 鍍鉛錫合金 | 95~100 |

鍍鈀 | 90~95 | 鍍鎳鐵合金 | 90~98 |

鍍錸 | 10~l5 | 鍍錫鋅合金 | 80~100 |

鍍銠 | 40~60 | | |

測定方法

鍍液電流效率的測試通常是採用銅庫侖計法。銅庫侖計實際上是一個鍍銅電解槽。它具有電流效率為100%,而電極上的析出物又都能收集起來的特點,並且鍍槽中沒有漏電現象。測試的精確度可達到0.1%~0.05%,完全可以滿足電沉積工藝的要求。銅庫侖計的電解液組成如下:硫酸銅l25g/L,硫酸25ml/L,乙醇50ml/L。

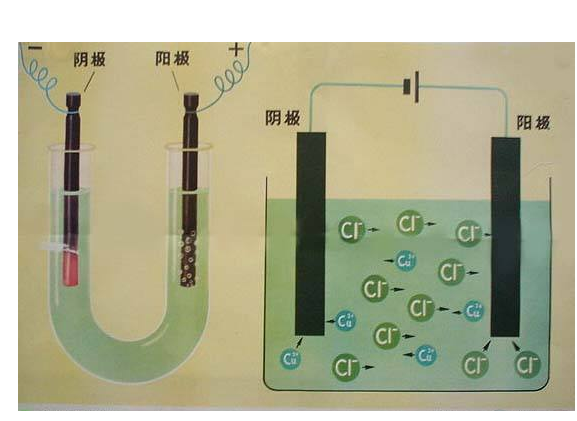

銅庫侖計與被測電解液的連線方法如右圖所示。

測量電流效率的銅庫侖計.測量前將銅庫侖計的陰極試片b和被測試電解液槽中的陰極試片a洗乾淨、烘乾並準確稱重。按被測電解液的工藝要求通電一段時間後,取出試片a和b,洗淨、烘乾再準確稱重。然後按下式計算出陰極電流效率:

式中:

ηR—被測液陰極電流效率;

a—被測液鍍槽中陰極試片的實際增重;

b—銅庫侖計上陰極試片b的實際重量;

R—被測鍍液中陰極上析出物質的電化當量,g/(A·h);

1.186—銅的電化當量,g/(A·h)。

影響因素

物料平衡與熱平衡的和諧統一是鋁電解生產管理的精髓。物料平衡和熱平衡都是動態的,是相互影響和不斷變化的,穩定性很差。Al

2O

3濃度控制技術是80年代法國彼施涅公司提出的一種在鋁業界有重要影響的專利技術,該技術採用“欠量下料”與“過量下料”交替進行的下料方式,通過掌握氧化鋁濃度與電解質電阻的變化規律,能夠可靠實現物料動態平衡。

1、氧化鋁濃度與電解質壓降的變化關係

由於氧化鋁溶解時生成體積龐大的鋁氧氟絡合離子,電解質電阻隨著氧化鋁濃度升高而增大,但氧化鋁濃度低於4.0%左右以後,由於電解質對炭陽極的濕潤性下降,陽極過電壓逐步升高。

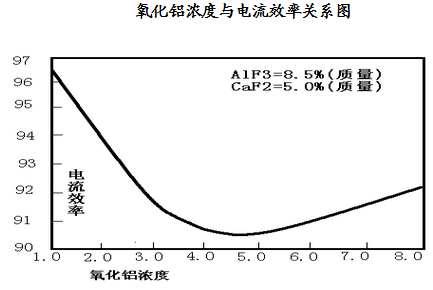

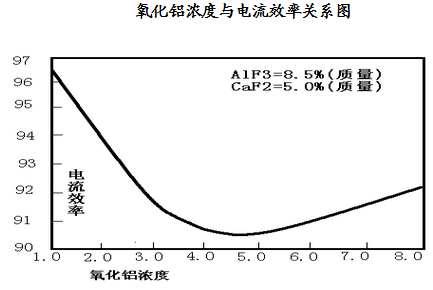

2、氧化鋁濃度對電流效率的影響

低分子比和低過熱度工藝都是提高電流效率的有效途徑,但他們是相互制約的,因為低分子比和低過熱度都不利於氧化鋁溶解,都不利於電解生產平穩進行。低氧化鋁濃度也是提高電流效率的有效措施,而且低氧化鋁濃度工藝可以彌補低分子比和低過熱度電解質溶解氧化鋁的不足,因此氧化鋁濃度控制技術是組織低分子比和低過熱度電解生產的必要前提。

近年來的電解機理研究表明,在陽極區間氧化鋁濃度越低,電解質中的CO2氣泡與鋁的接觸面積越小,減小了鋁的二次氧化機會,從而有利於提高電流效率。在陰極區間,鋁在電解質中的溶解度與鋁液上表面的氧化鋁濃度呈反比,又不利於提高電流效率,但總體而言低氧化鋁濃度有利於提高電流效率。

3、過欠量下料對熱平衡的影響

由於載氟氧化鋁與液體電解質存在約850℃的溫度差,因此,下料量的多少直接影響電解槽的熱平衡。預熱100kg載氟氧化鋁需要約2.28×107J的熱量,相當於日均電壓4.6mv,溶解100kg氧化鋁需要約3.41×107J的熱量,相當於日均電壓6.8mv。如果兩小時連續過量加工提高氧化鋁濃度2%,則兩小時內的需耗用135mv的電壓進行熱補償。因此,最大過量周期應以一小時左右為宜,力爭把氧化鋁濃度控制在1.8%~2.5%的理想區域。

4、槽電壓平穩是濃度控制的技術保證

氧化鋁濃度控制技術是依據濃度與電壓的對應變化關係來判斷的,因此必須最大限度地消除其他因素對電壓的影響。造成電壓波動的兩個主要因素是極距調整和鋁液異常波動。計算機的自動電阻調整可以通過濾波處理,而鋁液異常波動既降低電流效率又破壞電解槽爐幫,從而使濃度控制無法可靠進行準確判斷。因此,電壓針振是造成氧化鋁濃度失控的主要因素,如何防止電壓針振關鍵是實現沉澱的形成和溶解速度基本一致,保持爐底潔淨,以減弱水平電流的影響。