形成原因

隨著油氣管道向大口徑、厚壁、高鋼級方向發展,為了適應特殊施工環境溫度、不同地形地貌的施工要求,提高施工效率和焊接質量,中國石油天然氣管道第二工程公司(以下簡稱管道二公司)針對管道施工市場要求,不斷創新管道自動焊接技術。2001年採用內焊加外焊(單焊炬)自動焊工藝對西氣東輸一線X70鋼進行管道全位置自動焊接後,2005年在西氣東輸一線管道工程冀寧支線X80級管線鋼首次套用工程中採用內焊加外焊(單焊炬)焊接工藝。2006~2010年在俄羅斯遠東原油管道工程、中烏天然氣管道工程、西氣東輸二線管道等中國國內外重點工程施工中大量套用內焊加外焊(雙焊炬)新工藝。“管道全位置焊車偏心式自動鎖緊行走機構”和“雙焊炬管道全位置自動焊機對稱弧擺機構”分別於2005年、2007年獲得國家專利,“PAW3000雙焊炬管道全位置自動焊機”於2008年獲得“國家重點新產品證書”。中石油集團公司科研課題“高鋼級大口徑管道施工及配套技術研究”(含“西氣東輸二線管道現場焊接施工技術最佳化研究”)於2009年11月通過省部級驗收鑑定。在中國國內管道施工行業中,管道二公司首次將雙焊炬全位置自動焊接技術套用於高寒(平均氣溫-35℃)、高緯度(北緯50°以上)、永凍土地帶管道施工,突破了中國國內長久以來冬季施工溫度瓶頸,拓展了中國長輸管道施工環境空間溫度。

與原有的管道全位置自動焊技術相比,雙焊炬全位置自動焊接技術實現焊接智慧型化、施工速度更快、質量更好,適用範圍更廣,在工程中起到了重要作用。中國石油天然氣管道局第三工程分公司和中國石油天然氣管道第二工程公司,在工程實踐基礎上,總結完成了《長輸管道全位置自動焊接工法》。該項技術在推廣套用的過程中獲得多項國家級、省部級QC成果獎。

工法特點

《長輸管道全位置自動焊接工法》的主要特點是:

1、全位置自動焊接技術套用環境和空間溫度範圍擴展,突破原有自動焊接工藝往往只能用於冬季環境溫度高於-20°C的平坦地段、最高X70鋼的焊接瓶頸,廣泛套用於鋼材等級高達X80的常溫、高寒、酷熱條件下平原、戈壁、沙漠、丘陵地帶長輸管道工程施工。

2、管道全位置自動焊接技術與傳統的手工焊、半自動焊技術相比,具有焊縫成型美觀、無損檢測合格率高、力學性能好、焊接效率高和焊接勞動強度低等優點。

3、管道雙焊炬全位置自動焊與單焊炬焊接工藝相比,由於雙層一次焊接成型,減少了層間的預熱工序,效率更高。

4、管道雙焊炬全位置自動內焊機與內對口器一體,組對速度快,減少了預熱後的熱損失。採用多機頭施焊,焊接熔敷率高,焊接效率高,是手工焊的3~5倍;外焊機採用專用的“儲存器”,可同時輸入多組焊接工藝參數,既能實行單機作業,也能實行流水作業,可滿足不同規格鋼管的焊接需要。焊接工藝參數由焊接工程師設定,焊工不能隨意更改,保證了焊接工藝參數的準確性。

5、雙焊炬全位置自動焊接技術之電弧垂直和水平自動跟蹤能力,實現了焊接過程智慧型監控,減少了未熔合等缺陷的發生機率。且焊接效率更高,對人員健康和環境干擾小,操作方法簡單易掌握。

6、自動焊複合坡口機械性能好,間隙窄,有利於進一步節省焊接填充材料和提高焊接速度。採用坡口機現場加工坡口,坡口的質量和尺寸能夠得到有效控制和保證。傳統坡口與自動焊複合坡口的對比如下圖所示:

傳統坡口與西氣東輸二線管道工程X80鋼自動焊複合坡口對比圖

操作原理

適用範圍

《長輸管道全位置自動焊接工法》的適用範圍包括:

1、管徑DN600以上、壁厚8毫米以上各類級別管線鋼。

2、平原、戈壁、沙漠、丘陵地帶長輸管道工程施工。

3、常溫、高寒(平均氣溫-35°C)、酷熱(48°C)環境中焊接。

4、其他管徑、壁厚和材質的鋼質管道焊接可參照該工法執行。

工藝原理

《長輸管道全位置自動焊接工法》的工藝原理如下:

1、管道全位置自動焊內焊機工作原理

管道全位置自動焊內焊機是根焊道焊接的自動焊設備和對口器的組合體。內焊機的根焊槍頭數量根據管徑的大小來決定,槍頭均勻分布在一個圓周上。如焊接DN711毫米管道用4個槍頭、DN914毫米和DN1016毫米用6個槍頭、DN1219毫米用8個槍頭。以DN1016毫米內焊機(6個槍頭)為例,其焊接方向為下向焊,3個槍頭先順時針焊接(各60°),另外3個槍頭再逆時針焊接(各60°),完成整個根焊道的焊接;焊接時焊槍在管內對上圖中37.5°的內坡口進行焊接;使用材料為實芯焊絲(Φ0.9毫米),保護氣體為混合氣體(CO2+Ar)。送絲速度、焊接速度等參數焊前根據焊接工藝規程調試設定好,焊接過程中不能修改。通過遠程控制可自動實現管內對口、多個焊接槍頭進行根焊。

2、管道全位置自動焊外焊機工作原理

管道全位置自動焊外焊機是專門用於管道焊接的自動焊設備。它使用實芯焊絲(Φ0.8~1.0毫米),保護氣體為CO2或混合氣體(CO2+Ar)。送絲速度、焊接速度和擺動頻率等焊接工藝參數由計算機控制系統或焊接工藝參數輸入器輸入,焊工可根據對某種參數的設定範圍進行一定的調節,確保了每台焊機和每道焊口焊接工藝參數的一致性,從而保證了各道焊口的焊接質量。

3、雙焊炬自動外焊機的電弧水平和垂直自動跟蹤功能

雙焊炬外焊機具有水平和縱向垂直的自動跟蹤系統,可根據感應電壓和感應電流來調節焊槍的上下和左右,以保證焊接過程中焊槍的居中和電弧燃燒穩定,確保焊接質量。

水平跟蹤靠感應電流來實現。由於焊接電壓、送絲速度是事先設定的,電弧穩定燃燒時,電流相對穩定。當焊炬沒有完全對中時,電弧電壓會發生變化,焊接電流也要相應變化,感應器感應到電流的變化,雙焊炬外焊機自身的反饋系統及時進行調節,使得焊炬居中,不出現焊偏的現象。

縱向垂直跟蹤靠感應電壓來實現。焊接過程中當電弧電壓大於目標值的上限或小於目標值下限時,焊接電弧會相應拉長或縮短,與此同時雙焊炬外焊機自身的反饋系統也會進行及時調節,使電弧電壓處於正常範圍之內。合理設定目標值的範圍非常重要,一般來講,範圍值越小,電弧越穩。

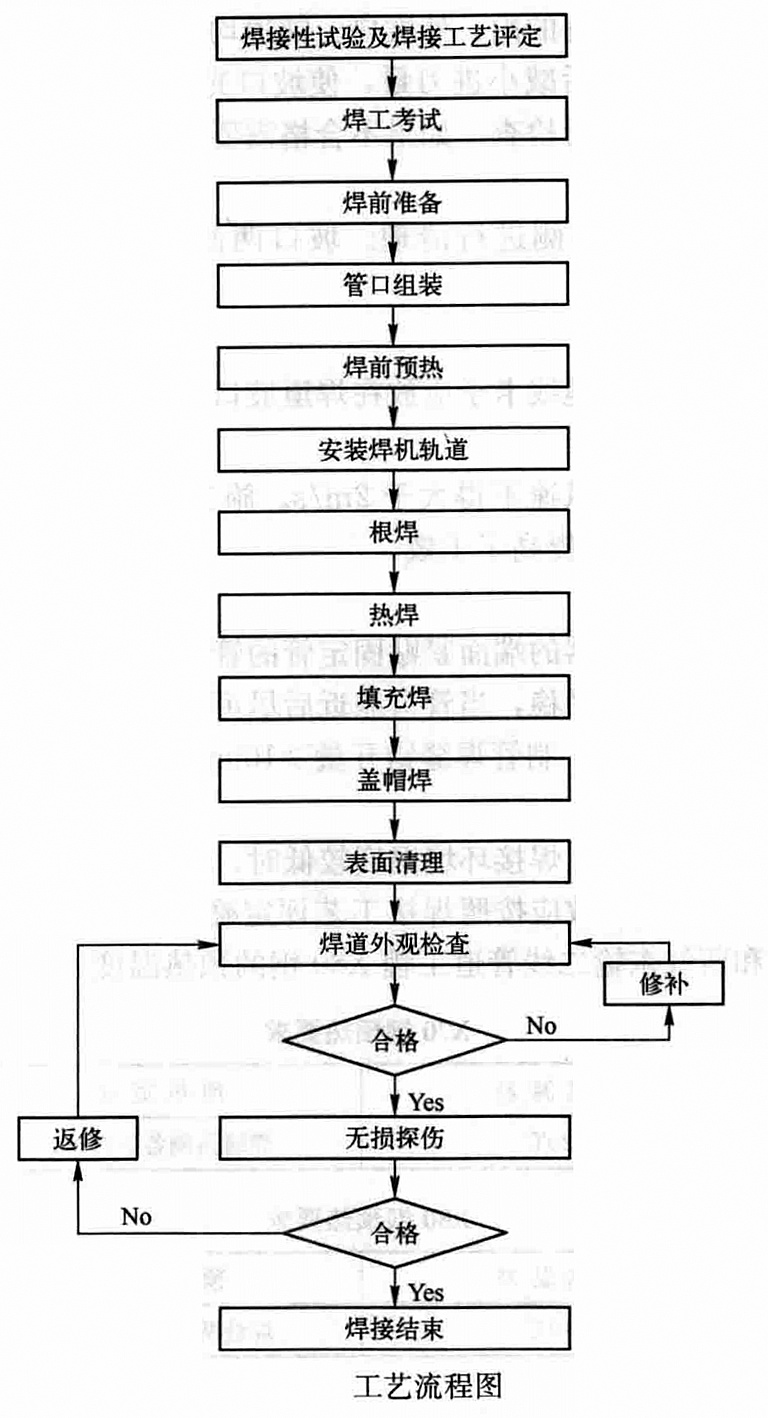

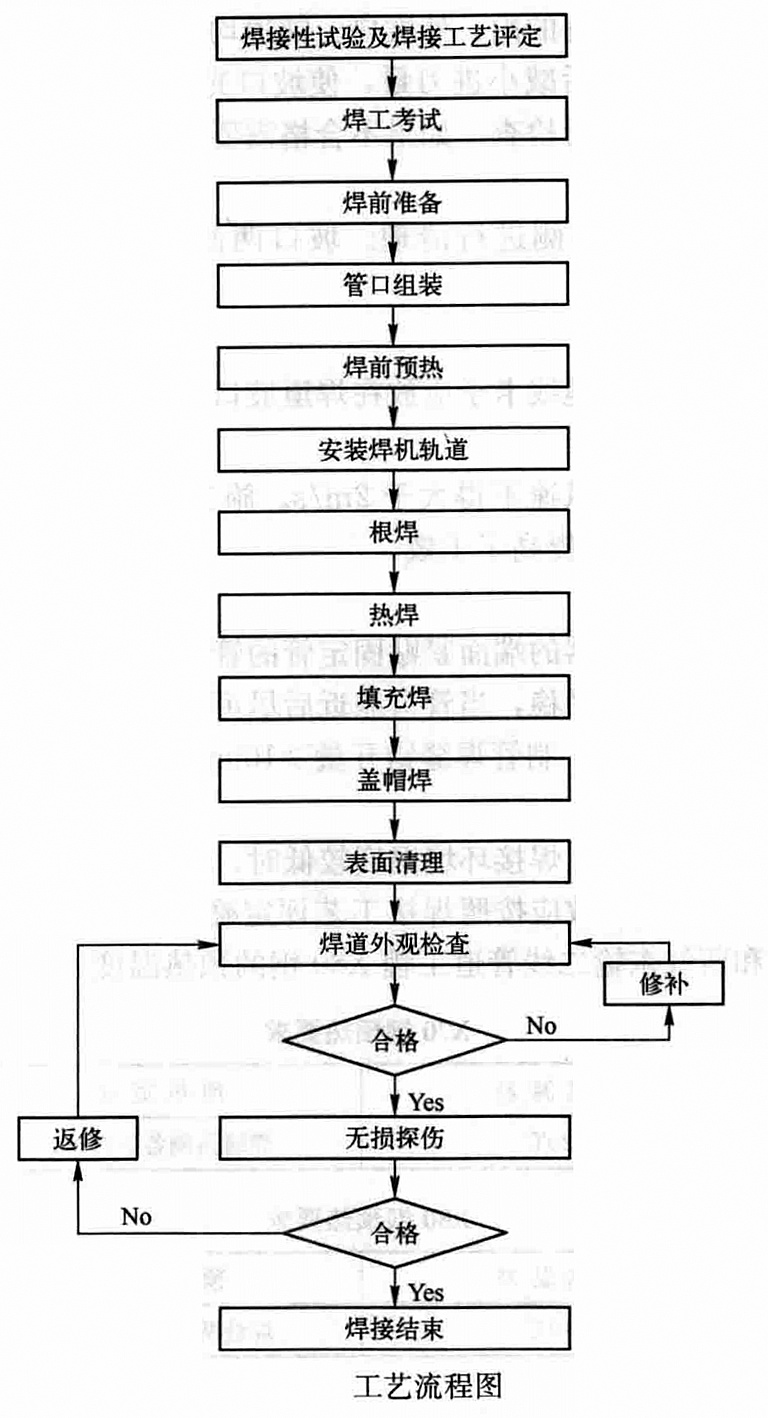

工藝流程

《長輸管道全位置自動焊接工法》工藝流程如下:

工藝流程圖

操作要點

《長輸管道全位置自動焊接工法》的操作要點包括:

一、焊接性試驗及焊接工藝評定

1、施工單位對首次採用的管材、焊材和焊接方法應進行焊接性試驗。

2、當鋼管的材質、規格、坡口形式、焊絲的牌號、焊絲的規格和保護氣體種類等要素髮生變化時,均應進行焊接工藝評定,評定合格的工藝才能用於工程的焊接。

二、焊工考試

焊工在從事新的焊接項應進行考試。考試項目包括焊接基礎理論知識和操作技能。技能考試的試件應進行外觀檢查、無損檢測和力學性能試驗,且各項指標均合格後發給焊工合格證。

三、焊前準備

管道全位置自動焊焊前準備包括如下幾個方面:

1、焊接設備的調試及各項工藝參數的設定

焊接前應對焊接設備進行調試,確保設備各部分運轉正常,並按焊接工藝規程的要求輸入各項焊接工藝參數。

2、坡口加工及檢查

嚴格按坡口加工作業指導書的要求加工坡口。加工時應確保坡口的軸心與管中心重合,通過坡口機的漲力靴實現對管口的矯正,使加工好的內、外坡口、鈍邊均勻且符合焊接工藝規程的要求。在加工之初進刀量可以略大一些,待坡口成型後減小進刀量,使坡口光滑、均勻。對加工完成的坡口按照規範、標準要求對坡口角度、鈍邊厚度等進行檢查。如果不合格需要重新加工,直至達到要求。

3、 管口清理

焊接前必須對坡口及坡口內外兩側進行清理。坡口兩側100毫米範圍內應無污物,坡口及兩側10毫米範圍內應見金屬光澤。

4、 焊機地線與管道的連線

焊機地線與焊機的連線要牢固,地線卡子應放在焊道坡口內或焊道上,確保接觸良好。

5、 防風準備

作為氣體保護焊,自動焊時環境風速不得大於2米/秒。施工中主要採用由焊接工程車起吊專用防風棚(兼防雨),既確保了焊接質量,又提高了工效。

四、管口組裝

組對時應使內焊機3個組對定位器的端面緊貼固定管的管端面後,再漲緊內焊機的後排漲力靴進行固定。活動管接近內焊機後,移動要平穩,當管口靠近後儘可能實現零間隙組對。管口組裝應符合焊接工藝規程的要求,如錯邊量≤2.0毫米,制管焊縫錯開量≥100毫米。

五、焊前預熱

當焊接鋼管強度較高、壁厚較大、焊接環境溫度較低時,焊接前應對鋼管進行預熱。預熱可採用環形火焰加熱器或中頻加熱器。預熱參數應按照焊接工藝評定確定。下表為西氣東輸管道工程中使用的X70鋼和西氣東輸二線管道工程X80鋼的預熱溫度。

六、安裝焊機軌道

軌道安裝時,確定軌道邊緣與鋼管坡口之間的距離,調整軌道的鬆緊度,安裝好的軌道與管表面的距離差≤3毫米,軌道與管口端面的距離差≤2毫米。

七、根焊

採用管道全位置自動焊內焊機焊接根焊焊道,焊接時焊機槍頭不擺動。對管子兩端採取防風措施,即在管道焊接起始管的管端安裝不易脫落的臨時盲板,在正在焊接的管端罩上用帆布製作的防風罩。焊接工藝參數參見下表:

根焊焊道完成後,應對其進行外觀檢查。沒有焊好的應進行修補,錯邊量偏大處用砂輪機進行適當的修磨,以保證熱焊時能夠焊透。

八、熱焊

焊前採用計算機控制系統安裝和調節外焊機,即可進行熱焊道的焊接。焊接工藝參數參加下兩表:

熱焊道的接頭應與根焊道的接頭錯開30毫米以上。熱焊完成後對接頭處進行打磨,層間應採用電動鋼絲刷清除氧化層,同時對整個焊道進行檢查,確定合格後進入下道工序。

九、填充焊

熱焊焊道外觀合格後,即可進行填充焊道的焊接。根據鋼管壁厚確定填充焊道的層數和道數。填充焊道每層的厚度一般為2~3毫米。焊接工藝參數參見下兩表:

填充焊道的各層接頭應錯開30毫米以上。蓋帽前的最後一層填充焊道,應填至低於管表面1毫米左右,以保證蓋帽焊道的外觀成型。層間套用電動鋼絲刷清除氧化層,並用砂輪機打磨熱焊道成型不好處及坡口邊緣的飛濺,以避免出現未熔合。

採用雙焊炬焊機焊接,除最後一遍填充焊前的所有填充焊需要啟動電弧水平和垂直跟蹤功能,此時無需對焊機進行調節。特別注意:在接頭打磨時一定要圓滑過度且不能傷及坡口,否則容易產生未熔合的缺陷。最後一遍填充則根據情況及時調節焊接參數確保蓋面焊接工序的正常進行。

十、蓋帽焊

進行蓋帽焊接工序前要對填充焊道進行檢查,如果有填充不飽滿的地方需要補焊,填充太滿的地方則適當打磨。蓋帽焊道的寬度以每側比坡口增寬1~2毫米為宜。焊接工藝參數參見下兩表:

運用雙焊炬焊機蓋面焊時採用排焊,“6點”處焊道的余高容易超標,應根據情況及時調節參數。

焊接完成後撤卸軌道,並清理飛濺;然後進行焊道外觀檢查,如有超標的地方應進行修補;最後交第三方質檢單位進行無損檢測。

十一、返修

對於無損檢測不合格的焊口,需要對其進行返修。採用砂輪機或碳弧氣刨清除焊接缺陷,缺陷清除後進行焊前預熱並高於100°C,然後再進行焊條電弧焊返修。焊接工藝參數參見下兩表:

序號 | 焊層 | 焊材牌號 | 直徑(毫米) | 極性 | 焊接方向 | 電流(安) | 電壓(伏) | 焊接速度(厘米/分鐘) |

|---|

| | | | | | | | |

| | | | | | | | |

| | | | | | | | |

序號 | 焊層 | 焊材牌號 | 直徑(毫米) | 極性 | 焊接方向 | 電流(安) | 電壓(伏) | 焊接速度(厘米/分鐘) |

|---|

| | | | | | | | |

| | E10018-G Lincoin Pipeliner 19P | | | | | | |

| | E10018-G Lincoin Pipeliner 19P | | | | | | |

十二、雙焊炬全位置自動焊接設備運行保障技術

在正常溫度條件下,採用雙焊炬全位置自動焊接設備在平原、戈壁、沙漠、丘陵地帶進行X70、X80鋼焊接時,設備保養按常規要求進行即可。但在高寒地區冬季採用雙焊炬全自動焊接設備進行施工中,使用和保養不當,會導致設備的故障率極高,嚴重情況下造成設備的重大損壞,影響施工。因此在高寒地區採用雙焊炬全位置自動焊設備進行長輸管道施工時,應採取以下行之有效的設備使用和保養措施,減少設備故障發生機率:

1、根據環境溫度及時更換燃油、機油、液壓油、齒輪油、防凍液以及其他潤滑油脂,避免因油料強度等級達不到要求,損壞設備。

2、施工過程中,更換寒帶地區專用發動機機油和液壓油。

3、為設備的發動機、液壓系統加裝預熱保溫裝置,既保證設備在低溫條件下能啟動運轉,又可縮短啟動預熱時間,為現場施工節省大量時間。

4、對氣瓶加裝加熱保溫裝置,增加氣體壓力,防止保護氣不足影響焊接質量。對於焊接電源設備採用保溫毯或保溫被進行保溫,保護電源內的電子元件不受低溫影響,確保輸出電源穩定。

5、為空壓機加裝電伴熱裝置,防止間歇時間空壓機凍住,同時在空壓機出氣口加裝空氣乾燥裝置,減少壓縮空氣中的水含量。每天對整個氣路用酒精或煤油進行沖洗,除掉氣路中的水分,確保對口器使用的空氣為乾燥的壓縮空氣。

6、定期對柴油發動機的油水分離器進行清洗,清除分離水,避免水結冰堵塞油字。

7、定期對燃油箱進行清洗,去除因溫度低所結的蠟。發動機油箱內的進油管採用非金屬管,防止結蠟堵塞。

材料設備

《長輸管道全位置自動焊接工法》實施所需材料設備包括,以西氣東輸二線管道工程X80鋼自動焊工藝為例,使用的設備、材料參見下各表:

質量控制

施工單位採用《長輸管道全位置自動焊接工法》需要執行的質量控制措施包括:

一、質量標準

1、《管道及相關設施的焊接》API1104-20050

2、《油氣長輸管道工程施工及驗收規範》GB50369-2006。

二、質量保證措施

1、自動焊焊接接頭應100%進行質量檢查,質量檢查應包括外觀檢查、無損檢測。

2、所有用於焊接施工的設備、材料必須符合標準、規範和焊接工藝規程的要求。

3、焊接施工必須按照標準、規範和焊接作業指導書的要求進行。

4、加強焊工的質量培訓,增強質量意識,自覺嚴格按照規範施焊。

5、加強“三檢制”,即自檢、互檢、專檢,對施工工程進行全過程監控,確保不留質量隱患。

安全措施

施工單位採用《長輸管道全位置自動焊接工法》的安全措施主要有:

一、安全標準

3、《健康、安全與環境管理體系》Q/SY1002.1-2007。

4、《安全帽生產與使用管理規範》Q/SY1129-2007。

二、安全保證措施

1、堅決貫徹“安全第一,預防為主”的方針,並制訂具體、可行、科學的制度及措施。

2、建立健全安全管理制度和保證體系,定期檢查。

3、經常組織員工進行焊接施工的安全風險識別並制訂切實可行的風險消減措施,同時組織相應的應急演練。

4、參加施工的電焊工、氣焊工、起重工、起重機操作手和電工必須持有地方安監部門頒發的特殊工種安全上崗證。

5、焊接前,焊工應檢查焊接設備及工具是否安全、完好、乾燥。

6、轉移工作地點及焊接設備發生故障檢修時,必須切斷電源後方可進行作業。

7、焊接或更換焊絲時,必須戴乾燥的手套。

8、設備與設備之間應保持一定的距離,要避免車輛或其他物體碰撞帶電體。

9、加強個人防護,穿戴完好的護目鏡、工作服、絕緣良好的手套和工作鞋,防止孤光對眼睛和皮膚的灼傷。

10、各種氣瓶必須符合《氣瓶安全監察規程》的規定,並應定期檢查。禁止劇烈振動與撞擊,搬運時要輕裝輕卸,不得放在陽光下暴曬。

11、防風棚應採用鐵皮或阻燃布等防火材料製造,並設有通風口或排煙裝置。

環保措施

施工單位採用《長輸管道全位置自動焊接工法》的環境保護措施如下:

一、環保標準

5、《水土保持綜合治理》GB/T16453-1996。

8、《健康、安全與環境管理體系》Q/SY1002.1-2007。

二、環境保證措施

1、建立健全環境保護的管理體系,制訂相應的控制措施、應急措施。

2、工程施工過程中加強對施工燃油、工程材料、設備、廢水、生產生活垃圾、棄渣的控制和治理,遵守有關防火及廢棄物處理的規章制度。

3、將施工場地和作業限制在允許的範圍內,合理布置、規範圍擋。做到標牌清楚、齊全、各種標識醒目、施工場地整潔文明。

4、晴天經常對施工通行道路進行灑水,防止塵土飛揚,污染周圍環境。

效益分析

《長輸管道全位置自動焊接工法》的效益分析如下:

一、社會效益分析

隨著油氣輸送產業的不斷發展,管道工程向高鋼級、大管徑、大壁厚和高輸送壓力發展,全位置自動焊技術的創新套用可擴大該技術的套用環境,提高管道施工自動化、智慧型化程度和施工效率,降低勞動強度、並減少環境污染,降低能源消耗。

二、經濟效益分析

(一)管道全位置自動焊焊接與焊條電弧焊或藥芯半自動焊對比

1、管道全位置自動焊設備投入費用高,但總體來說焊接效率高、焊縫質量好、焊接材料用量省。單焊炬全自動焊和半自動焊相比,完成直徑Φ1016的管線焊接每千米可節省費用3.2萬元,西氣東輸管道工程中管道一、二、三公司採用全自動焊技術共完成312.2千米管道焊接,合計節省費用999.04萬元。

2、西氣東輸管道工程冀寧支線X80級管線鋼工業性套用工程施工中使用單焊炬全自動焊接技術完成7.71千米管道焊接,與半自動焊施工相比合計節省費用24.67萬元。

3、阿聯阿布達比管道原油工程施工中使用內焊機加單焊炬外焊機自動焊接技術完成243.4千米的Φ1219管道焊接,由於管徑及壁厚比西氣東輸(一線)管道工程略大,焊接每公里可節省費用3.8萬元,與半自動焊施工相比合計節省費用924.9萬元。小計降低施工成本:1948.61萬元。

(二)雙焊炬自動焊接技術與單焊炬自動焊接技術對比

雙焊炬自動焊接技術自動化和智慧型化水平更高,焊接效率更高,焊接材料費用更省。

採用雙焊矩全自動焊工藝完成X70(X80)、Φ1067、WT18.4毫米管道焊接1千米平均需2.4d,而採用單焊炬完成以上焊接任務需4d,相應的人工費、材料費、燃料費、設備折舊費對比參見下表:

序號 | 工藝方法/比較項目 | 完成工期 | 人工費用 | 焊接材料費 | 燃油費 | 設備折舊費 | 總費用 |

|---|

| | | | | | | |

| | | | | | | |

經上述計算,採用雙焊炬全位置自動焊技術與單焊炬自動焊相比,焊接速度更快、工效更高,焊材用量更少,能源消耗更省。完成Φ1067、WT18.4毫米管道焊接施工l千米可節省費用24261元。

管道一、二、三、四公司採用雙焊炬全自動焊接施工工程量如下表所示:

在不考慮Φ1219管線施工節省施工成本更多的情況下,按上述管材(Φ1016、WT18.4毫米)計算,常規壁厚的長輸管道焊接降低的施工成本計算如下:

1、 2005-2006年,在印度東氣西送工程中,中國石油天然氣管道一、四公司採用雙焊炬全自動焊接技術完成X70、Φ1219管道焊接66.68千米,合計降低施工成本2.426萬元/千x66.68千米=161.76萬元。

2、2008年,在俄羅斯遠東管道工程中,中國石油天然氣管道二、四公司採用雙焊炬全自動焊接技術完成X70、Φ1219管道焊接105.7千米,與單焊炬全自動焊技術相比降低施工成本2.426萬元/千x105.7千米=256.43萬元。

3、2009年,在中烏天然氣管道工程中,管道二公司採用雙焊炬自動焊工藝完成X70、Φ1067管線焊接128.3千米,比普通單焊炬自動焊工藝降低施工成本2.426萬元/千x128.3千米=311.26萬元。

4、2010年,在西氣東輸二線管道工程中,中國石油天然氣管道一、二、三、四公司採用雙焊炬管道自動焊完成X80、Φ1067管道焊接約200千米,共降低施工成本2.426萬元/千x200千米=485.2萬元。

小計降低施工成本:1214.65萬元(其中管道二公司採用雙焊炬完成俄羅斯遠東管道工程49.7千米、中烏天然氣管道工程128.3千米、西氣東輸二線管道工程20.1千米,累計降低施工成本480.59萬元)。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《長輸管道全位置自動焊接工法》在工程實踐中,中國石油天然氣管道局先後承建的中國國內外管道工程中,不斷創新工法焊接技術,施工的管道長度超過1000千米。承建的典型工程有:

1、西氣東輸(一線)管道工程

2001年至2003年在西氣東輸(一線)管道工程中,中國石油天然氣管道局採用內焊機根焊加外焊機(單焊炬)填充、蓋面焊焊接工藝,共焊接Φ1016X14.6毫米、X70管道312.2千米,26428道焊口,焊接一次合格率為96.3%。期間曾創造日焊接140道焊口的記錄。

管道局全自動焊機組的施工業績體現了管道全位置自動焊工藝焊接質量好、焊接效率高的優點。2003年中國石油天然氣管道第二工程公司的自動焊機組QC小組通過對施工過程中焊接質量控制情況進行總結,形成的QC成果《提高西氣東輸管道全自動焊焊接一次合格率》獲得了中國國家優秀獎,QC小組被國家工程建設質量獎審定委員會命名為“全國工程建設優秀質量管理小組全位置自動焊接技術的成功運用,填補了中國在長輸管線焊接上的空白,為提高中國長輸管線焊接的進度和質量打下了基礎,起到了示範作用。

2、俄羅斯遠東原油管道工程

2007~2008年中國石油天然氣管道局承攬了俄羅斯遠東原油管道工程約170千米的Φ1219、X70管線,其中管道二、四公司採用內焊機根焊加外焊機(雙焊炬)填充、蓋面焊的全位置自動焊工藝,在平均焊接環境-35°C的條件下完成管線焊接105.7千米,焊接一次合格率86%。結合當時的施工情況總結的QC成果《提高中俄原油管道全自動焊焊接一次合格率》獲2008年度“中國國家QC成果優秀獎”。

3、中烏天然氣管道工程

2008- 2009年,中國石油天然氣管道二公司自動焊機組在中亞天然氣管道工程(烏茲別克段,也稱中烏天然氣管道工程)採用內焊機根焊加雙焊炬外焊機填充、蓋面焊自動焊工藝完成X70,Φ1067毫米管線焊接128.3千米/11136道,焊接一次合格率94.1%。在施工中,全自動焊機組克服材料供應困難、社會依託差等困難,創下日焊接181道焊口,周焊接11.22千米/1013道的管道施工新紀錄。

4、西氣東輸二線管道工程

2009- 2010年在西氣東輸二線管道工程施工中,中國石油天然氣管道局所屬的第一、二、三、四公司採用內焊機根焊加雙焊炬外焊機填充、蓋面焊的自動焊焊接工藝完成X80、Φ1219毫米管線焊接約200千米,焊接一次合格率98.21%,為西氣東輸二線管道工程西段的順利投產和東段的加速推進發揮了較大的作用。

5、其他工程,長輸管道全位置自動焊焊接工法套用的工程較多,其他工程概況參見下表:

序號 | 套用工程名稱 | 焊接工藝 | 完成工程量 | 套用效果說明 |

|---|

| | | 完成X70,Φ610管線焊接7.8千米,焊接一次合格率98.2% | 工程經業主及監理認定,符合工程施工及設計相關要求。為西氣東輸工程提供了真實可靠的試驗數據 |

| 西氣東輸(一線)管道工程冀寧支線X80鋼工業性套用工程 (2005年) | | 完成X80,Φ1016管線焊接7.71千米,最高日焊接44道口,焊接一次合格率97.7% | 《西氣東輸冀寧支線X80鋼工業性套用工程自動焊施工的質量控制》2006年獲“管道局QC成果一等獎”、“集團公司QC成果優秀獎" |

| | | 完成X70,Φ1219毫米管線焊接66.68千米,焊接一次合格率97.7% | |

| | | 完成X70,Φ1219毫米管線焊接243.4千米,焊接一次合格率96.9% | 工程經業主及監理認定,符合工程施工及設計相關要求。同時阿聯夏季的白天氣溫高達50T |

通過所有套用工程可以看出:內焊機根焊加外焊機(雙焊炬)填充、蓋面焊的自動焊工藝在長輸管道中的成功運用,大大加快了長輸管道焊接技術的智慧型化,提高了X70、X80高強度管線鋼施工進度和焊接綜合效率,降低了焊接勞動強度。而且突破了中國國內長久以來冬季施工溫度瓶頸,拓展了中國長輸管道施工環境(平原、戈壁、丘陵地帶)和空間溫度-55℃,為中國國內外各項大型工程按時完工提高了有力保障。另一方面研發、總結套用的一整套平原、沙漠、戈壁、丘陵地帶X70、X80鋼雙焊炬全位置自動焊技術及設備運行保障技術,為提高中國管道施工企業在中國之外大口徑長輸管道施工領域的競爭力、建設中國國家能源通道奠定了基礎。

隨著蘭成、中貴原油管道工程、中緬油氣管道工程、伊拉克管道工程、中亞二線、西氣東輸三線、四線等中國國內外長輸管道工程的開工建設,雙焊炬全位置自動焊技術必將以其智慧型化、工效高、勞動強度低、能源消耗小和環境污染小等優點在管道工程建設中發揮。

榮譽表彰

2011年9月30日,中華人民共和國住房和城鄉建設部審定《2009-2010年度國家二級工法名單(升級版)》,以建質[2011]154號檔案公布,《長輸管道全位置自動焊接工法》被評定為中國國家二級工法。